Повышение эффективности групповой механической окорки лесоматериалов. Часть 3

Конструктивные элементы окорочных барабанов

Повышение эффективности групповой механической окорки лесоматериалов. Часть 1

Повышение эффективности групповой механической окорки лесоматериалов. Часть 2. Основные типы окорочных барабанов

Повышение эффективности групповой механической окорки лесоматериалов. Часть 4. Технологические характеристики процесса сухой окорки в барабанах

Повышение эффективности групповой механической окорки лесоматериалов. Часть 5. Размеры окариваемых лесоматериалов

Повышение эффективности групповой механической окорки лесоматериалов. Часть 6

Окорочные барабаны могут изготавливаться для работы в периодическом и непрерывном режимах. В практике древесно-подготовительных цехов бирж сырья потребителей, например, целлюлозно-бумажных комбинатов, применяются почти исключительно окорочные барабаны непрерывного действия. Окорочные барабаны периодического действия находят применение в основном на лесозаготовительных предприятиях.

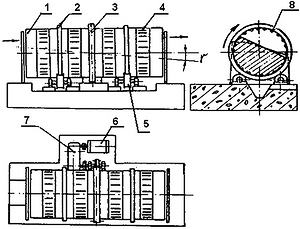

Рис. 1. Схема окорочного барабана:

1 – барабан;

2 – бандаж;

3 – зубчатое колесо;

4 – сквозные щели на поверхности барабана;

5 – опорный ролик;

6 – электродвигатель привода барабана;

7 – редуктор;

8 – окорочная балка

Рассмотрим схему окорочного барабана (рис. 1). Барабан снабжен бандажами, которыми опирается на опорные ролики. На боковой поверхности барабана имеются отверстия для прохода отделившейся коры. Привод осуществляется от электродвигателя через редуктор, муфту и открытую передачу с большим зубчатым (цевочным) колесом, охватывающим барабан. На внутренней поверхности барабана установлены окорочные балки, предназначенные для обеспечения необходимого режима движения балансов и интенсификации процесса окорки. При вращении барабана балансы увлекаются внутренней поверхностью, происходит их перемешивание, взаимное трение и трение об окорочные балки. В результате кора отделяется от древесины. Под действием собственного веса отделившаяся кора проходит сквозь щели, попадает в ванну (лоток) и удаляется гидравлическим способом или транспортером.

В окорочных барабанах для лесоматериалов длиной более 3 м бревна укладываются параллельно друг другу. Для обеспечения непрерывного перемещения балансов от входного отверстия к выходному такие барабаны имеют небольшой конус.

В окорочных барабанах для короткомерных лесоматериалов балансы расположены хаотически. Такие барабаны имеют цилиндрическую форму. Перемещение балансов вдоль продольной оси обеспечивается более высоким уровнем на входе относительно выхода.

Основным преимуществом барабанов параллельной окорки перед периодическими и непрерывными барабанами для коротья является более высокая (на 30%) производительность при одинаковой скорости вращения и степени заполнения. Кроме того, такие барабаны могут работать при более высоких скоростях вращения и степени заполнения, что дополнительно увеличивает их производительность, уменьшает потери древесины и исключает размочаливание торцов древесины.

Параллельная окорка считается перспективной для таких сортиментов, как шпальник, пиловочник и др. При этом вместо сложных станков для поштучной окорки, требующих постоянного внимания оператора, используется оборудование для групповой обработки с периодическим контролем за процессом обработки.

Недостаток таких барабанов - некачественная окорка балансов, имеющих неправильную форму, плохо зачищенные сучки и кривизну; значительную трудность представляет выгрузка и погрузка балансов в барабан, поэтому пока такие барабаны имеют весьма ограниченное применение.

В барабанах для короткомерных лесоматериалов трение происходит во всех направлениях. Благодаря этому хорошо окариваются балансы любой формы. Однако при обработке короткомерных лесоматериалов происходит деформация торцов, что является следствием ударов о внутреннюю поверхность барабана и ножи. Она возрастает с увеличением продолжительности нахождения лесоматериалов в окорочном барабане.

Количество отходов деловой древесины для балансов при положительной температуре составляет 0,5%, для замороженных - 1,2%. Переработка балансов с деформированными торцами снижает качество и выход технологической щепы.

Несмотря на указанный недостаток, в настоящее время такие барабаны получили наибольшее распространение ввиду снижения требований к качеству лесоматериалов, используемых в целлюлозно-бумажной промышленности, и все более широкого применения лиственной древесины.

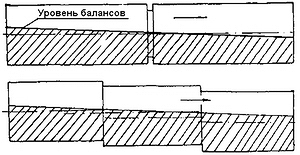

Рис. 2. Схема расположения секций корообдирочного

барабана: а – обычное расположение; б – каскадное

Окорочные барабаны могут состоять из одной, двух секций и более. Качество окорки зависит от времени пребывания балансов в барабане. Для обеспечения необходимого качества и высокой производительности при окорке трудноокариваемой древесины суммарная длина секций может достигать 60 м и более. Секции многосекционных барабанов иногда устанавливают не на одном уровне. Такая компоновка обеспечивает большее заполнение последних по ходу бревен секций, а следовательно, повышенную производительность барабанов. Эти барабаны получили название каскадных (рис. 2). Они применяются ограниченно ввиду громоздкости.

Во многих случаях окорка древесины в барабанах проводится в присутствии воды, снижающей силы сцепления коры с древесиной. По степени использования воды в процессе окорки различают барабаны для мокрой, полусухой и сухой окорки.

При мокрой окорке барабан частично погружается в ванну с водой или древесина обильно орошается водой из спрысков. Недостатком барабанов, погружаемых в ванну, является снижение сил трения за счет выталкивающей силы, снижение коэффициента трения в воде и как результат - низкая производительность. Другими недостатками являются: неудобство отвода коры, неудобство осмотра, обслуживания и ремонта, повышенная влажность в древесно-подготовительном цехе.

Указанных недостатков лишены барабаны для полусухой окорки. Отличительная особенность таких барабанов - наличие глухой и открытой секций. Глухая секция не имеет отверстий на боковой поверхности обечайки. В ней происходит интенсивная предварительная обработка древесины в присутствии горячей воды. В открытой секции осуществляется окончательная обработка почти всухую. Барабаны этого вида получили широкое распространение ввиду высокой производительности, большой гибкости в работе, удобства обслуживания и ремонта.

Легкоокариваемая древесина может окариваться методом сухой окорки. В целлюлозно-бумажном производстве в этом случае применяют обычные барабаны без использования ванн и спрысков. В последнее время метод сухой окорки получил новую модификацию. Древесина обрабатывается паром или иным теплоносителем в закрытой секции, после чего окаривается в открытой. Это позволяет окаривать сухую и мороженную древесину.

Достоинства метода сухой окорки: отсутствие сброса воды, загрязненной корой, и возможность утилизации (сжигания) коры без применения корообезвоживающего оборудования.

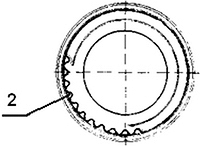

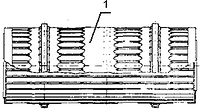

1 – обечайка; 2 – окорочная балка

В лесной и деревообрабатывающей промышленности преобладает метод сухой окорки. Применяемые барабаны оснащены на внутренней поверхности режущими элементами для удаления коры. Связанное с этим увеличение потерь древесины не имеет существенного значения, так как окариваются порубочные остатки и низкокачественная древесина.

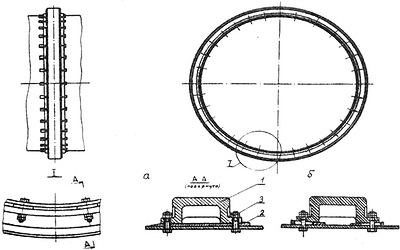

Окорочные барабаны могут изготавливаться из отдельных обечаек, соединяемых между собой профильными окорочными балками, привариваемыми с внутренней стороны обечаек (рис. 3). Края обечаек имеют фигурные вырезы в месте соединения с окорочными балками с целью более равномерного распределения напряжений после сварки и увеличения площади сварных швов. Щели между балками служат для удаления коры.

Для хорошего удаления коры поверхность щелей должна составлять не менее 25% боковой поверхности барабана.

Недостатком таких барабанов является трудность обеспечения необходимой жесткости, в результате в некоторых конструкциях может наблюдаться быстрое разрушение окорочных балок (через 1-2 года) и бандажей (через 3-4 года), возможны частые отрывы болтов крепления бандажей.

Широкое распространение получили барабаны, изготовленные в виде сплошной сварной обечайки. К внутренней поверхности обечайки привариваются окорочные балки. Сквозные щели на боковой поверхности служат для удаления коры. Минимальная ширина щелей, при которой обеспечивается удовлетворительное удаление коры, составляет 35 мм. Такая конструкция обладает значительно большей жесткостью и хорошо зарекомендовала себя в работе.

В двух и более секционных барабанах применяются так называемые глухие секции. Глухая секция представляет собой цилиндр сварной конструкции, не имеющий отверстий на боковой поверхности. Количество окорочных балок внутри глухой секции обычно принимается меньшим, чем в открытой. В открытой и глухой секциях с торцов привариваются пороговые кольца-диафрагмы, предназначенные для поддержания уровня воды и балансов в глухой секции и уровня балансов в открытой.

Рис. 4. Типы окорочных балок

Из основных видов окорочных балок первые три (рис. 4а, б, в) имеют заостренные кромки, что повышает повреждение лесоматериалов. В настоящее время получили распространение окорочные балки специального скругленного профиля (рис. 4г, д). Наиболее современная конструкция (рис. 4д) обеспечивает окорку балансов при минимальном повреждении.

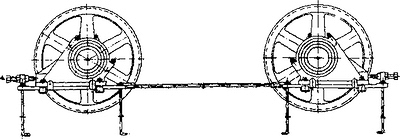

Опорные станции воспринимают всю нагрузку от вращающегося барабана, бревен и воды. Количество опорных станций зависит от длины барабана. Обычно на одну секцию приходятся две опорные станции. Наибольшее распространение получили роликовые опоры. Корпуса подшипников, в которых устанавливаются оси роликов, делаются подвижными. Такая конструкция позволяет регулировать установку опор в процессе монтажа и эксплуатации (по мере износа рабочих поверхностей роликов).

Рис. 5. Опорная станция с винтовыми стяжками

Рис. 6. Опорная станция с упорными винтами:

1 – опорный ролик; 2 – сварная рама; 3 – винт; 4 – подшипниковая опора

Рис. 7. Установка бандажа:

а – на подкладках; б – на конических клиньях; 1 – бандаж; 2 – башмак;

3 – болт крепления

На рис. 5 представлена опорная станция с винтовыми стяжками и упорными болтами, предназначенными для регулирования опор.

Более совершенной является опорная станция (рис. 6) в виде единой сварной рамы для обеих опор. Регулировка установки подшипников осуществляется упорными винтами. Наличие единой рамы упрощает установку опор.

Диаметр ролика обычно принимается в соответствии с зависимостью

dр = (0,20ч0,33)Dб,

где Dб - диаметр бандажа.

Ширина ролика несколько больше ширины бандажа и принимается равной

B = (1,2ч1,4)B,

где b - ширина ролика; В - ширина катка.

В некоторых конструкциях окорочных барабанов используют гидравлические опоры. Опора состоит из подушки, имеющей форму неполной полуокружности, двух опорных шин из чугунного литья, прикрепляемых болтами к подушке, и уплотняющего вкладыша. Подушка с опорными шинами и поверхностями скольжения образует вместе с контактирующим с ней опорным ободом полость, в которую нагнетается вода под давлением 150-200 кПа. Вода вытекает по сторонам в зоне поверхностей скольжения. Таким образом, вращение барабана происходит на тонкой водяной пленке.

Достоинством гидравлических опор является уменьшение динамических нагрузок, плавное вращение барабана, что увеличивает срок службы опорных бандажей и самого барабана. К недостаткам относятся: большой расход очищенной от примесей воды, повышенные требования к монтажу и эксплуатации по сравнению с роликовыми опорами. Барабаны с такими опорными станциями обычно имеют ванну и работают по методу мокрой окорки. В соответствии с современной тенденцией к уменьшению использования воды при окорке такая конструкция имеет ограниченное применение.

Получили распространение пневмоопоры, в качестве которых могут использоваться стандартные автомобильные колеса. Привод барабана осуществляется через опорные колеса. Такая конструкция позволяет отказаться от уникальных отливок бандажей и зубчатого колеса. Упругие опоры позволяют уменьшить динамические нагрузки на барабан, снизить уровень шума. Подобная конструкция опор находит применение в современных высокопроизводительных барабанах.

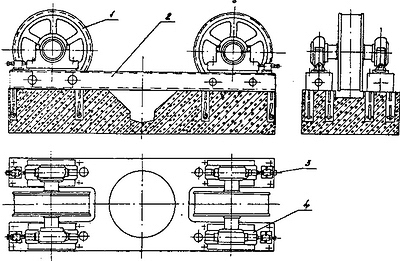

Бандажи служат для установки барабана на опоры. Они имеют литую или сварную конструкцию коробчатого профиля и устанавливаются на поверхность барабана с помощью башмаков и подкладок (рис. 7). С поверхностью барабана бандаж скрепляется болтами. Для повышения надежности соединения болты и башмаки иногда привариваются к обечайке. Большую надежность соединения обеспечивает установка бандажа на конических клиньях.

Привод барабана обычно осуществляется от асинхронного электродвигателя с короткозамкнутым или фазовым ротором через гидравлическую или индукторную муфту скольжения, редуктор и подвенцовую шестерню, смонтированные на раме. Основным назначением муфты скольжения является сглаживание ударов от двигателя к барабану при пуске и от барабана к двигателю во время работы, ограничение передаваемого момента, возможность регулирования скорости привода. Подвенцовая шестерня находится в зацеплении с зубчатым венцом, охватывающим барабан.

Зубчатый венец состоит из двух половин и устанавливается на барабане с помощью клиньев и болтов. В некоторых конструкциях вместо зубчатого применяют цевочное колесо, позволяющее заменять изношенные элементы зацепления.

Большое значение имеют конструкция ножей и их расположение в барабане. Ножи должны надрезать кору и по возможности не портить древесину: не колоть ее, не разбивать торцы поленьев. Режущие кромки ножей должны быть острыми. Конструкций ножей для окорочных барабанов известно довольно много, самые распространенные из них: Н-образной прямоугольной формы, трапецеидальной формы, крестообразной треугольной формы, с рифленым роликом, пирамидальный, шестигранный на конусном основании, четырехгранный на пирамидальном основании.

Наряду с неподвижными ножами в окорочных барабанах могут быть установлены вращающиеся ножи, например, в барабане БОВН-1. Неподвижные ножи обычно разборные. В барабане БОВН-1 они представляют собой полученные методом горячей штамповки кольца тарельчатой формы, нанизанные друг на друга и опирающиеся на общий палец. Палец крепится ригелями к швеллерам, которые образуют остов барабана. Швеллеры приварены к кольцам - бандажам, служащим одновременно беговыми дорожками для опорных катков. Вращающиеся ножи представляют собой пустотелые трубы с наваренными на них по спирали треугольными ребрами-ножами. Концы валов находятся в опорных подшипниках. Для привода ножей имеются звездочки, которые находятся в зацеплении с неподвижным зубчатым венцом.

В мобильных окорочных установках барабанного типа для обработки лесоматериалов на лесосеке могут быть реализованы конструкции рабочих органов - интенсификаторов, разработанных, в частности, японскими фирмами «Тюгоки кикай», «Фудзи коге», «Дайнити сэйсакусе».

Затвор окорочного барабана, в различных источниках также называемый шандором или шиберным щитом, предназначен для регулирования времени нахождения балансов в барабане. Это достигается изменением степени открытия выходного отверстия барабана. Шандор состоит из привода и рамы с направляющими, в которых горизонтально перемещается затворный щит. Привод состоит из электродвигателя, редуктора и пары «винт - гайка». В некоторых конструкциях для привода используют гидроцилиндр.

Игорь ГРИГОРЬЕВ, д-р техн. наук,

Борис ЛОКШТАНОВ, канд. техн. наук,

Ольга КУНИЦКАЯ, канд. техн. наук,

Антон ГУЛЬКО, аспирант,

кафедра технологии лесозаготовительных производств СПбГЛТУ