Повышение эффективности групповой механической окорки лесоматериалов. Часть 4

Технологические характеристики процесса сухой окорки в барабанах

Повышение эффективности групповой механической окорки лесоматериалов. Часть 1

Повышение эффективности групповой механической окорки лесоматериалов. Часть 2. Основные типы окорочных барабанов

Повышение эффективности групповой механической окорки лесоматериалов. Часть 3. Конструктивные элементы окорочных барабанов

Повышение эффективности групповой механической окорки лесоматериалов. Часть 5. Размеры окариваемых лесоматериалов

Повышение эффективности групповой механической окорки лесоматериалов. Часть 6

Рисунки смотрите в PDF-версии журнала

Исследования ряда отечественных ученых показали, что качество окорки лесоматериалов в окорочном барабане зависит от многих факторов: диаметра, длины, влажности, температуры, породы древесины, а также параметров и характеристик окорочного оборудования.

При окорке балансов в барабанах внешней силой, вызывающей отделение коры от древесины, в основном является сила тяжести бревен, которая активно проявляется в так называемой зоне обрушения. Необходимым условием окорки в барабанах является наличие тангенциальных сил трения, превышающих силы сцепления коры с древесиной. Силы трения определяют масса бревен, их взаимное расположение и состояние коры на древесине. Для барабанов непрерывного действия важной характеристикой является время пребывания древесины в барабане, то есть скорость прохождения бревен от загрузочного отверстия до выгрузочного.

Окорочный барабан с горизонтальной осью вращения обычно заполняют короткомерными лесоматериалами на 30-80% объема, называемого сегментом заполнения. При вращении барабана сегмент поворачивается на угол динамического откоса β и бревна, находящиеся на поверхности сегмента, обрушиваются. Так как в барабанах непрерывного действия происходит постоянная загрузка и выгрузка бревен, плоскость, которую образуют обрушивающиеся бревна, наклонена относительно продольной оси барабана на угол γ, а при каждом обрушении бревна продвигаются вдоль оси барабана на некоторое расстояние. В поперечном сечении барабана образуется клин обрушения. Количество обрушений бревен, общая линия и продолжительность обрушения определяют степень окорки бревен.

Основным условием проведения эффективной окорки является правильный выбор режима загрузки барабана и скорости его вращения, обеспечивающих сохранение сегмента заполнения и максимум работы сил трения между бревнами в единицу времени. Установлено, что продолжительность пребывания бревен в барабане непрерывного действия зависит главным образом от размеров барабана, скорости его вращения, степени заполнения, состояния поверхности бревен и их размеров.

Скорость вращения барабана

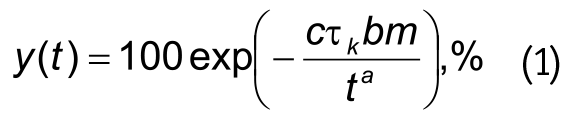

На основе исследований, проведенных ВНПОБумпромом на экспериментальной установке (барабан диаметром 1,2 м и длиной 6 м при скорости вращения 2,5-7,0 мин-1) и на промышленных барабанах типа КБ-60 выведена формула для определения степени окорки древесины:

где t - продолжительность пребывания бревен в барабане, мин.; τk - предел прочности на скалывание коры с древесины, МПа; b - толщина коры, см; т = (D1/D)2, где: D1 - диаметр барабана типа КБ-60 (D1 = 3,8 м), D - диаметр проектируемого барабана, м; с, а - параметры процесса окорки (с = 21,6...34,3; а = 1,15...2,10).

Расчеты показали, что при использовании сухого способа для достижения качественной окорки период пребывания бревен в барабане должен быть на 20% больше, чем при окорке с применением горячей воды. В связи с этим для сухой окорки целесообразно использовать барабаны, в которых имеется зона для пропарки древесины.

Определение производительности окорочных барабанов непрерывного действия вызывает некоторые трудности ввиду влияния большого числа факторов на процесс окорки. Противоречивость имеющихся данных по производительности барабанов объясняется такими факторами, как различия в схемах поточных линий, условиях загрузки бревен в барабан и выгрузки их из барабана и т. п.

Как и всякий агрегат непрерывного действия, окорочный барабан выполняет смешанную технологическую операцию, то есть две основные функции: транспортной единицы и основного производственного агрегата (в данном случае окорочной машины). Транспортную производительность вычисляют по формуле

![]()

где k - коэффициент полнодревесности сегмента заполнения (k = 0,39...0,45); Fc - площадь сегмента заполнения, м2; v - скорость передвижения бревен вдоль оси барабана, м/ч.

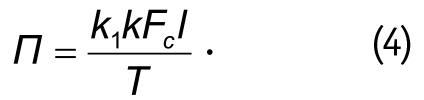

Формула для определения производительности барабана как окорочной машины, пл. м3/ч:

![]()

где k1 - коэффициент производительности (k1 = 0,7...1,0).

Подставляя значение П1 и выражая v через длину барабана l и полное время пребывания древесины в барабане Т, получим, пл. м3/ч:

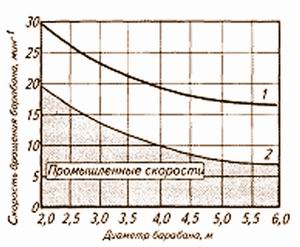

Раскрывая площадь сегмента заполнения, с помощью выражения (4) можно получить следующую формулу для определения производительности корообдирочного барабана, пл. м3/ч:

где k2 - коэффициент, учитывающий влияние размеров бревен и конструкции барабана на переменную Т (k2 = 0,45...0,68); f - средний коэффициент трения бревен друг о друга (f = 0,6 - для ели, f = 0,4 - для березы); R - внутренний радиус барабана, м; 2αср - центральный угол сегмента заполнения в среднем сечении барабана, град; β - угол динамического откоса (β = 37...48 град); γ - угол наклона плоскости обрушения к оси барабана (γ = 1,5...2,2), град; ω - угловая скорость вращения барабана, рад./с.

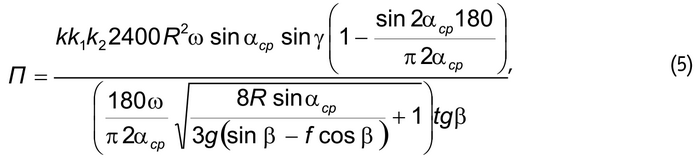

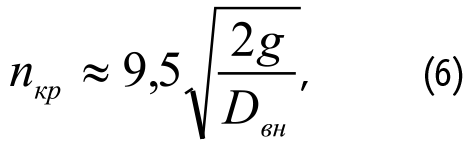

Рис. 1. Скорость вращения барабанов при окорке

древесины:

1 – критическая скорость;

2 – граница допускаемых скоростей

Современные окорочные барабаны непрерывного действия для сухой окорки древесины должны сочетать в себе высокую производительность и оптимальную степень окорки, исключающую возврат бревен на доокорку, с минимальными потерями древесины. Для того чтобы этого добиться, устанавливается оптимальная продолжительность пребывания бревен в барабане, при которой достигается заданная степень их окорки, что определяется геометрическими параметрами барабана и частотой его вращения или, при заданном времени пребывания, принятием мер, способствующих интенсификации процесса окорки.

Наибольшее влияние на показатели процесса окорки оказывает частота вращения барабана. Она влияет на характер перемещения лесоматериалов и частоту ударов бревен.

Формула (5) доказывает, что с увеличением скорости вращения барабана увеличивается его производительность. Однако опыт показывает, что производительность возрастает, пока ω < ωкр. При скорости вращения выше критической скорости ωкр бревна прижимаются к корпусу барабана и всякое их перемещение прекращается, то есть процесс окорки не происходит. На рис. 1 приведен график, иллюстрирующий зависимость критической скорости от диаметра барабана (кривая 1) и границу области допустимых значений скорости (кривая 2).

Значение критической частоты вращения барабана определяется по формуле

где пкр - критическая частота вращения, мин-1; g - ускорение свободного падения, м/с2, Dвн - внутренний диаметр окорочного барабана, м.

Для серийно выпускаемых барабанов типа КБ-3, КБ-6 с внутренним диаметром 2,9 м при ускорении свободного падения 9,81 м/с2 критическая частота вращения составит около 25 мин-1.

В работах отечественного исследователя Валентина Матюнина в зависимости от частоты вращения окорочного барабана выделено два основных вида движения лесоматериалов в поперечном сечении барабана: каскадный и водопадный. Упрощенные схемы кинематики движения лесоматериалов при каскадном и водопадном режимах работы отличаются следующим:

● при каскадном режиме лесоматериалы движутся вверх по круговым траекториям до верхней точки наклонного слоя и скользят вниз по прямой наклонной траектории (поверхности обрушения), при этом выделяют две разновидности движения. Движение с периодическим обрушением (периодический каскад) возникает при скоростях вращения барабана до 0,4пкр. Движение с непрерывным обрушением (непрерывный каскад) возникает при вращении барабана со скоростью (0,4...0,8)пкр;

● при водопадном режиме лесоматериалы также движутся вверх по круговым траекториям, а вверху отрываются от них и движутся как тела, подброшенные к горизонту с начальной скоростью, равной окружной скорости барабана, по параболической траектории.

При скорости вращения барабана (0,8...0,85)пкр начинается подбрасывание лесоматериалов вверх и происходит переходное каскадно-водопадное движение. При числе оборотов более 0,85пкр наступает водопадный режим работы окорочного барабана.

В. Я. Матюнин рекомендует устанавливать частоту вращения барабана равной (0,4...0,8)пкр, причем нижний предел рекомендован для теплого времени года, а верхний - для отрицательных температур.

Указанный диапазон частот объясняется тем, что взаимодействие лесоматериалов между собой и со стенками барабана, а также усилия сжатия, сдвига и ударная нагрузка с повышением скорости вращения барабана увеличиваются до определенного значения. При переходе от каскадного к водопадному режиму ударная нагрузка и усилие сжатия продолжают возрастать, а усилие сдвига резко уменьшается, что отрицательно сказывается на процессе окорки. Кроме этого, при ударном (водопадном) режиме значительно возрастают потери деловой древесины в результате скалывания ее вдоль и поперек волокон.

К числу важных выводов, сделанных в ходе исследований В. Я. Матюниным, можно также отнести следующие:

● мощность барабана пропорциональна его диаметру (в степени 2,5) и длине;

● при увеличении числа оборотов с 0,4пкр до 0,8пкр продолжительность обработки увеличивается осенью на 35-50%, зимой на 25-40%.

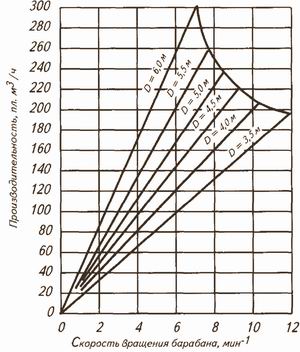

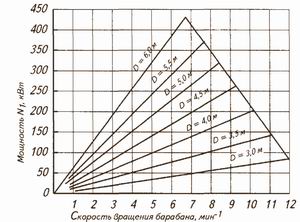

Рис. 2. Номограмма для определения производительности

барабанов разного диаметра и длиной 24–30 м при сухой

окорке древесины хвойных пород в зимний период

(степень окорки 85–90%, расход пара 20–25 кг/пл. м3 )

Исследования кинематики процессов окорки древесного сырья в барабанах непрерывного действия, проведенные в ВНПОБумпроме, также показали, что основным фактором, определяющим интенсивность процесса окорки, является характер движения и взаимодействия древесины в барабане. Опыты, проведенные с использованием барабана диаметром 1,2 м, длиной 6 м и с частотой вращения, регулируемой от 2,5 до 7 мин-1, показали, что при увеличении скорости вращения барабана с 2,5 до 7 мин-1, т. е. в 2,8 раза, производительность по чистоокоренной древесине увеличивается в 1,5 раза. В то же время, по результатам исследований, которые проводились на экспериментальной установке, у роста производительности при увеличении скорости вращения барабана имеется предел. С увеличением частоты вращения барабана более 0,65 пкр бревна отрываются от сегмента заполнения, описывая параболические траектории, что приводит к нарушению движения, перемещения и трения бревен и ухудшает процесс окорки. Исходя из изложенного, для окорки короткомерной древесины одним из авторов этой публикации, Борисом Локштановым, построен график, согласно которому для барабанов диаметром 2, 3, 4, 5 и 6 м рекомендуются частоты вращения, равные 20, 14, 10, 8 и 6 мин-1 соответственно. Установлено, что с увеличением скорости вращения барабана до величины, равной 80-85% критической скорости, скорость движения лесоматериалов становится более интенсивной, но затем интенсивность движения не растет, так как центробежные силы с увеличением скорости вращения возрастают и стремятся прижать бревна к внутренней поверхности барабана.

На рис. 2 представлена номограмма для определения производительности барабанов длиной 24-30 м при сухой окорке с паром древесины хвойных пород сухопутной поставки в зимний период.

Как видно из номограммы, при оптимальном режиме работы барабанов диаметром 3,5-6,0 м и расходе пара 20-25 кг/пл. м3 производительность составляет 200-300 пл. м3/ч (для березы и лиственницы).

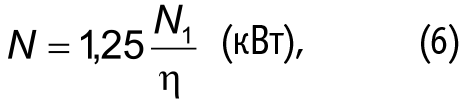

Одной из важнейших характеристик корообдирочного барабана наряду с производительностью является мощность привода. Общая мощность привода N складывается из мощности N1, затрачиваемой на собственно окорку, и мощности N2, затрачиваемой на преодоление трения в опорах барабана. При использовании барабанов на роликовых опорах N2 = 0,25N1, тогда

где η - КПД привода и зубчатой передачи барабана.

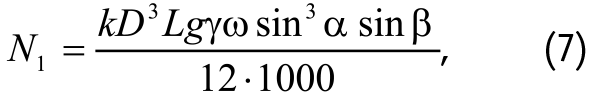

Мощность, затрачиваемую на собственно окорку, можно подсчитать по формуле, кВт:

Рис. 3. Номограмма для определения мощности N1

барабанов разного диаметра длиной 10 м при сухой

окорке древесины березы и лиственницы (степень

заполнения барабана 50–55%)

где k - коэффициент полнодревесности сегмента заполнения; D - диаметр барабана, м; L - длина барабана (секции), м; α - половина центрального угла сегмента заполнения, град.; β - угол динамического откоса, град.; γ - плотность окариваемой древесины, кг/м3; ω - частота вращения барабана, с-1.

Ввиду того что при сухой окорке коэффициент трения бревен значительно больше, чем при мокрой окорке, привод барабана потребляет энергии на 10-15% больше. Номограмма для определения мощности N1 барабана длиной 10 м при сухой окорке древесины березы или лиственницы приведена на рис. 3.

Анализ формулы (7) для определения N1 показывает, что максимальные значения мощности при прочих равных условиях соответствуют заполнению барабана на 50% (2α = 180°).

В этом случае в процессе окорки участвует наибольшее количество бревен.

Игорь ГРИГОРЬЕВ, д-р техн. наук,

Борис ЛОКШТАНОВ, канд. техн. наук,

Ольга КУНИЦКАЯ, канд. техн. наук,

Антон ГУЛЬКО, аспирант,

кафедра технологии лесозаготовительных производств СПбГЛТУ