Повышение эффективности групповой механической окорки лесоматериалов. Часть 5

Размеры окариваемых лесоматериалов

Повышение эффективности групповой механической окорки лесоматериалов. Часть 1

Повышение эффективности групповой механической окорки лесоматериалов. Часть 2. Основные типы окорочных барабанов

Повышение эффективности групповой механической окорки лесоматериалов. Часть 3. Конструктивные элементы окорочных барабанов

Повышение эффективности групповой механической окорки лесоматериалов. Часть 4. Технологические характеристики процесса сухой окорки в барабанах

Повышение эффективности групповой механической окорки лесоматериалов. Часть 6

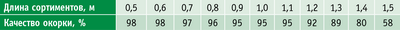

Еще один фактор, существенно влияющий на эффективность барабанной окорки: лесоматериалы разной длины по-разному поддаются окорке.

Для обеспечения требуемого качества окорки лесоматериалы разной длины требуют разной продолжительности окорки. Короткомерные лесоматериалы окариваются быстрее длинных. В связи с тем, что загрузка и разгрузка барабана осуществляются единовременно, а разгрузка выполняется тогда, когда все лесоматериалы достигнут требуемого качества окорки, это оказывает отрицательное влияние на производительность барабана, трудоемкость окорки 1 м3 лесоматериалов, энергоемкость процесса, а в итоге - на себестоимость окорки 1 м3 древесины. Примерно такая же картина наблюдается при окаривании лесоматериалов разного диаметра.

Исследование влияния длины и диаметра лесоматериалов на продолжительность окорки при условии обеспечения требуемого качества окорки, проводилось канд. техн. наук, доцентом СПбГЛТУ А. Н. Коршуновым на Новоильинском ЛПК (Пермский край), на барабанах сухой окорки короткомерных сортиментов ЛТ-8.

зависимости от длины лесоматериалов

Качество окорки определялось визуально, путем сравнения с эталоном, в такой последовательности: лесоматериалы одной длины засыпались в окорочный барабан установки ЛТ-8. В течение первых 30 мин. отбор проб не производился, добивались стабилизации показателей качества окорки. После этого, через каждые 15 мин. отбирали 100 единиц проб. Состояние окорки каждого сортимента выявлялось путем сравнения с эталоном, то есть качество окорки каждого образца оценивалось визуально в процентах. Результаты оценки фиксировались в журнале наблюдений, затем показатели качества каждого сортимента складывались и итоговый результат делился на количество сортиментов пробной партии. Получался средний показатель качества окорки сортиментов каждой длины в процентах. Эти показатели представлены в табл. 1.

Такая последовательность была принята применительно к сортиментам каждой длины. В результате исследователем был сделан вывод о том, что изменение длины лесоматериала оказывает влияние на качество окорки, причем изменение длины от 0,5 до 1,1 м сказывается на изменении качества незначительно. При увеличении длины от 1,1 до 1,4 м влияние становится более существенным, чем в диапазоне длин 0,5-1,1 м, а при длине 1,5 м качество окорки резко ухудшается.

Установлено, что снижение качества окорки коротья при увеличении длины окариваемых лесоматериалов объясняется снижением интенсивности их взаимодействия ввиду кострения.

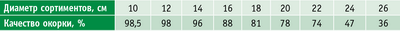

Другим важным фактором, определяющим качество окорки и производительность окорочной установки, является диаметр лесоматериалов. Результаты исследований влияния диаметра лесоматериалов на качество окорки приведены в табл. 2.

Исследование было прекращено при тестировании лесоматериалов диаметром 26 см, так как выяснилось, что при дальнейшем увеличении диаметра интенсивно снижался показатель качества окорки.

Данные, приведенные в табл. 2, свидетельствуют о том, что изменение диаметра лесоматериала оказывает существенное влияние на изменение показателя качества окорки. И это изменение не пропорционально изменению диаметра: изменение диаметра лесоматериала в диапазоне 10-16 см вызывает незначительное снижение качества. В диапазоне 18-22 см качество окорки снижается весьма заметно. Дальнейшее увеличение диаметра лесоматериалов приводит к очень значительному снижению качества окорки. На основании этих заключений А. Н. Коршунов рекомендует лесоматериалы диаметром более 22 см раскалывать с целью уменьшения поперечного сечения и повышения качества окорки.

В работах д-ра техн. наук, проф. СПбГЛТУ С. П. Бойкова также отмечается, что с увеличением диаметра бревен качество окорки снижается, но вместе с этим уменьшаются ее потери. Он считает, что сокращение потерь древесины обусловлено тем, что с увеличением диаметра лесоматериала площадь его боковой поверхности растет пропорционально диаметру, а объем лесоматериала растет пропорционально квадрату диаметра. Поэтому потери древесины в процентном отношении к объему лесоматериалов сокращаются.

Снижение качества окорки лесоматериалов с увеличением их диаметра объясняется тем, что, во-первых, при увеличении циклов нагружения (количества взаимодействий лесоматериалов) предел усталости коры наступает раньше для поленьев меньшего диаметра ввиду меньшей толщины коры; во-вторых, тем, что лесоматериалы большего диаметра в большей степени стремятся занять радиальное положение в барабане. Поэтому для интенсификации процесса окорки рекомендуется сортировать древесину по диаметрам на три группы: до 16 см, 16-24 см, свыше 24 см.

Автор 36 патентов в области окорки Г. А. Крылов рекомендует сортировать лесоматериалы перед окоркой в барабанах: по длине на две группы - до 1 м и более 1 м, а по диаметру на три группы - до 16 см, в диапазоне 16-24 см и свыше 24 см.

Исходя из вышеизложенного, можно рекомендовать при выполнении оптимизации раскроя-раскряжевки - как на лесосеке (верхнем складе), так и на лесопромышленных складах - разделять балансовую древесину на группы соответственно длине и диаметру лесоматериалов.

Влажность и температура лесоматериалов

обработки древесины в барабанах

Влажность коры и древесины, характеризующая способность коры сопротивляться разрушению, активно влияет на показатели процесса окорки. С увеличением влажности все показатели процесса окорки улучшаются. Состояние, пригодное для фрикционной окорки, древесина приобретает начиная с влажности коры 46% и хорошо окаривается при влажности 52% и выше. Древесина с влажностью коры ниже 46% фрикционным способом не окаривается до тех пор, пока не намокнет и, следовательно, не уменьшится механическая прочность связи коры с древесиной.

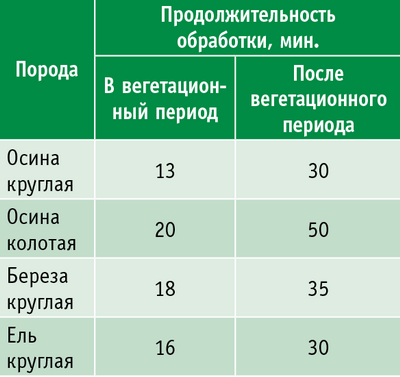

Продолжительность обработки сортиментов различных древесных пород и видов (по данным А. Н. Коршунова) представлена в табл. 3.

Потери древесины с повышением влажности лесоматериалов возрастают, что объясняется уменьшением предела прочности более влажной древесины. В связи с этим рекомендована сортировка древесины по влажности на две группы: влажностью до 100% и выше 100%.

Согласно результатам исследований Г. А. Крылова, целесообразно выполнять окорку партий лесоматериалов с одинаковой влажностью. При этом продолжительность окорки при влажности коры 60% составляет 40-60 мин., при влажности 60-100% - 30-40 мин., а при влажности свыше 100% - 15-25 мин.

Степень загрузки окорочного барабана

Решающее влияние на процесс окорки оказывает диаметр барабана. Это вызвано тем, что с его увеличением пропорционально растет высота подъема поленьев и удлиняется их путь в процессе обрушения древесины, в результате чего увеличиваются количество и сила ударов, приходящихся на одно полено. Кроме того, с увеличением диаметра барабана, пропорционально его квадрату растет вместимость и, следовательно, пропускная способность барабана.

Длина окорочного барабана влияет на процесс окорки значительно меньше, чем диаметр. Производительность барабана пропорциональна его длине. На практике длина окорочных барабанов непрерывного действия, как правило, составляет не менее 5-7 м, что вызвано необходимостью за один проход балансов окорить основное количество лесоматериалов. Поэтому работа барабанов меньшей длины основывается на цикличном принципе действия.

Основной отличительный признак окорочных барабанов периодического действия - малая длина Lб, которая равна диаметру Dб или несколько больше его, но не более чем в 1,5-2 раза. У окорочных барабанов непрерывного действия отношение Lб/Dб должно быть не менее 2,5, а в некоторых конструкциях достигает 5-6.

Исследования влияния степени загрузки барабана на показатели процесса окорки, выполненные С. П. Бойковым, показали, что степень загрузки барабана оказывает на процесс окорки двоякое влияние. При росте степени загрузки барабана увеличивается объем обрабатываемых лесоматериалов, что должно повлечь повышение производительности барабана. С другой стороны, уменьшаются частота и сила ударов.

Согласно исследованиям Г. А. Крылова, проведенным с использованием барабана КБ-3, оптимальной является загрузка барабана на 50-60% его геометрического объема. Автор 16 патентов в области окорки В. Я. Матюнин рекомендовал коэффициент загрузки барабана в пределах 0,55-0,60. По данным генерального директора государственного научно-исследовательского и проектного предприятия «НаучстандартдолеГипролеспром» В. Г. Разумовского, исследовавшего процесс окорки лиственницы в барабанах непрерывного действия при заполнении барабана на 40-60%, величина сил трения, действующих между соприкасающимися поверхностями образцов, незначительна, и окорка обеспечивается ударной нагрузкой, вызывающей интенсивное разрушение коры. Величина ударного импульса при таком заполнении максимальна. При заполнении барабана выше 60% объема величина ударного импульса несколько уменьшается, но она компенсируется возрастающими силами трения между поленьями. Оптимальной степенью загрузки с точки зрения энергоемкости окорки, производительности и потерь древесины является загрузка барабана на 60-80%. Оптимальный режим работы окорочного барабана, соответствующий наибольшей технологической производительности, отвечает его загрузке до степени заполнения в динамическом состоянии в диапазоне 0,7-0,8.

В барабанах непрерывного действия коэффициент загрузки зависит от разности уровней загрузки на входе и выходе из барабана, обеспечивающей продольное перемещение балансов. Исходя из этого, В. Г. Разумовским сделан вывод о том, что оптимальные условия окорки древесины по степени заполнения таких барабанов могут быть достигнуты в результате каскадного расположения секций.

Согласно исследованиям Г. А. Крылова, с увеличением объема загрузки лесоматериалов в барабан потери древесины возрастают. Это объясняется тем, что с увеличением объема лесоматериалов, обрабатываемых в барабане за один цикл, повышается производительность цикла, необходимая для получения качества окорки 90-100%. При этом ухудшаются условия контакта бревен, так как лесоматериалы, контактирующие с коронадрезающими элементами, к определенному моменту цикла уже окорены, а другие, находящиеся в середине массы обрабатываемых поленьев, еще не окорены. Поэтому во время доокорки до 90-100% неокончательно обработанных бревен окоренные еще находятся в барабане и с них удаляется древесина, что приводит к увеличению потерь. Поэтому рекомендуется загружать барабаны периодического действия на 50-60% геометрического объема.

Подготовка к групповой окорке в барабанах

Лесоматериалы, поставляемые в древесно-подготовительные цеха лесопромышленных складов, различаются по породам, качеству и размерам (это могут быть хлысты длиной до 25 м, полухлысты, среднедлинные сортименты, долготье, коротье). Лесоматериалы поставляются сухопутным и водным транспортом как в теплое, так и в холодное время года. Подготовка древесины к окорке в окорочных барабанах заключается в создании оптимальных для окаривания условий. Процесс подготовки может включать следующие операции:

● раскряжевку хлыстов и долготья на отрезки, обеспечивающие стабильность процесса окорки в окорочных барабанах;

● размораживание коры до достижения температуры, обеспечивающей ослабление сил сцепления коры с древесиной до величин, соответствующих силам сцепления при положительной температуре путем обработки лесоматериалов горячей водой, паром, теплым воздухом;

● увлажнение коры (замачивание), обеспечивающее уменьшение сил сцепления коры с древесиной (особенно подсушенной) путем обработки лесоматериалов водой или влажным паром;

● повышение фрикционных свойств коры путем механических или гидравлических надрезов и надрывов на поверхности коры (особенно березовой древесины).

Надрезание коры

С целью повышения фрикционных свойств коры, создания условий для эффективного замачивания коры, уменьшения размеров коры, направляемой в отходы, на поверхности коры делают надрезы. Надрезы могут выполняться как на отдельных бревнах (с помощью ножей вдоль бревна и по винтовой линии), так и при групповой обработке. Кроме того, надрезы могут быть сделаны с помощью струи воды под большим давлением: 55-65 МПа (диаметр сопла должен быть 2,5-3,0 мм). Струей воды можно надрезать кору мороженых лесоматериалов. При групповой обработке кору надрезают ножами, установленными на внутренней стороне окорочных барабанов типа КБ-6, КБ-12 или специальных барабанов.

Надрезание коры можно также проводить на столах роспуска бревен и после них в движущейся однорядной щети или в воде (в бассейне). В этих случаях для надрезания используются укрепленные на длинном валу цепи с ножами на концах. Кору надрезают и по спирали. Такой надрез нарушает целостность коры и ее прочность, это особенно эффективно для березовой древесины.

Размораживание коры

Для размораживания коры используют разные теплоносители: горячую воду, пар, теплый воздух. Размораживание выполняют в специальных каналах, бассейнах, камерах или непосредственно в окорочных барабанах. Процесс размораживания коры до -5°С называется неполным оттаиванием, в отличие от полного оттаивания, когда температура на границе коры и древесины 0°С и выше.

При прогреве лесоматериалов тепло Q, кДж, расходуется на нагрев коры Qк, на оттаивание свободной влаги в коре Qв, нагрев кольца древесины Qд, нагрев гигроскопической влаги Qг, таяние льда (снега), находящегося на поверхности бревна Qл:

Q=Qк+Qв+Qд+Qг+Qл

Время, необходимое для размораживания коры, зависит от толщины коры, начальной температуры коры, породы древесины и от вида теплоносителя. Затраты тепла на размораживание коры с -30 до -5°С, отнесенные к 1 пл. м3 древесины, составляют 50-63 МДж. Наиболее эффективно размораживание выполнятся паром, так как 1 кг пара содержит около 2261 кДж теплоты. Расход пара на размораживание 1 пл. м3 древесины составляет 25-30 кг. Однако пар - дорогостоящий теплоноситель. Применение горячей воды также эффективно, но вода увлажняет кору, затрудняя ее утилизацию, к тому же вода загрязняется экстрактивными веществами, поступающими из коры, и требует очистки. Наиболее проблематично размораживание при помощи горячего воздуха, поскольку его приготовление требует больших энергозатрат.

Замачивание бревен

При длительной транспортировке лесоматериалов или их длительном хранении, особенно в летний период, кора подсыхает и силы ее сцепления с древесиной увеличиваются в два-три раза по сравнению с силами сцепления в древесине свежесрубленной влажности, что затрудняет процесс окорки. Для уменьшения сил сцепления кору увлажняют путем замачивания.

Бревна замачивают в специальных бассейнах, каналах и в акваториях лесных портов. Время замачивания зависит от породы древесины, диаметра бревен (толщины коры), начальной влажности коры и температуры воды и составляет от 1 до 30 ч. При окорке в барабанах мокрым или полусухим способом бывает достаточно 20-60 мин. Это объясняется тем, что в барабанах наряду с замачиванием на кору оказывается интенсивное динамическое воздействие (удары, трение, давление).

Согласно разработанной в СПбГЛТУ теории оценки эффективности качества сквозных технологических процессов лесозаготовительного производства, дополнительные энергозатраты на все операции по подготовке лесоматериалов к окорке отрицательно сказываются на общей эффективности технологического процесса.

Игорь ГРИГОРЬЕВ, д-р техн. наук,

Борис ЛОКШТАНОВ, канд. техн. наук,

Ольга КУНИЦКАЯ, канд. техн. наук,

Антон ГУЛЬКО, аспирант,

кафедра технологии лесозаготовительных производств СПбГЛТУ