Обрабатывающие центры: что, где, когда…

Оборудование для производства мебели

Обрабатывающие центры: что, где, когда... Часть 2

Обрабатывающие центры: что, где, когда... Часть 3

Считается, что первые обрабатывающие центры появились в авиационной промышленности США в 40-х годах прошлого века. И только в 1954 году итальянская фирма A. Bulleri («А. Бюллери») впервые в мировой практике приступила к проведению экспериментов по использованию числового программного управления (ЧПУ) в деревообрабатывающем оборудовании.

А первой в мире деревообрабатывающий станок мод. NC-111A с горизонтальным столом и вертикальным фрезерным суппортом, перемещавшимся по программе, задаваемой ЧПУ, создала в 1968 году японская фирма Shoda («Шода»). Станок стал прообразом для всего аналогичного оборудования. Вскоре первый европейский вертикальный фрезерный станок с числовым программным управлением (ЧПУ) разработала и фирма A. Bulleri. В то же время начала активную работу в этом направлении и японская фирма Heian («Хэйан»).

Уже в 1974-м две компании − немецкая Reichenbacher («Райхенбахер») и итальянская CMS («ЧМС») − практически одновременно начали поставлять на рынок деревообрабатывающего оборудования многошпиндельные вертикально-фрезерные станки с ЧПУ: мод. RANC AM и мод. AP TRIAX соответственно. В 1980 году немецкая фирма IMA (Industriemaschinenanlagen Klessmann) разработала для мебельной промышленности первый обрабатывающий центр − станок с ЧПУ мод. ANC, оснащенный вертикальным фрезерным шпинделем и имевший магазин для дереворежущего инструмента и устройство для его замены.

Эта же компания в 1982 году, также впервые в мире, создала обрабатывающий центр мод. BIMA, предназначенный для сверления в щитовых деталях мебели отверстий под фурнитуру и установки фурнитуры в автоматическом режиме. Первый в истории деревообрабатывающей промышленности обрабатывающий центр с управлением перемещением инструмента одновременно по пяти пространственным координатам разработала в 1985 году немецкая фирма Reichenbacher.

В те годы программное управление осуществлялось не при помощи компьютерных программ, а с использованием перфокарт и перфолент. На поставки в СССР оборудования, оснащенного системами, которые обеспечивали управление перемещениями объектов одновременно в трех координатах, было наложено международное эмбарго − считалось, что некоторые узлы этого оборудования могли быть скопированы и использованы для наведения на цель советских ракет. Это серьезно задержало развитие отечественной деревообрабатывающей и мебельной промышленности. Но советским производственникам все же удавалось обходить этот запрет. Так, на выставке «Лесдревмаш-84» был закуплен обрабатывающий центр австрийской фирмы Zuckermann мод. Zuma, предназначавшийся для обработки брусковых деталей сложной объемной формы. Это оборудование долгое время эксплуатировалось на экспериментальной мебельной фабрике Института мебели (ВПКТИМ).

Примерно в то же время один из многошпиндельных обрабатывающих центров фирмы Shoda окольными путями был приобретен для модельного цеха Ивановского СПО, к тому времени уже давно выпускавшего обрабатывающие центры для металлообработки.

Активное распространение техники, оснащенной компьютерным управлением, началось в конце 1980-х годов, что дало производителям огромные новые возможности.

Тогда же конструкторами Ивановского СПО на основе опыта эксплуатации центра Shoda и конструктивных элементов отечественных станков был создан первый советский обрабатывающий центр мод. ИРД6 Ф4, оснащенный четырьмя вертикальными фрезерными шпинделями и гладким столом, перемещавшимся в продольном направлении. К сожалению, даже для того времени станок уже был морально устаревшим, не отвечал возросшим требованиям промышленности и существенно отставал по возможностям от лучших мировых образцов подобной техники.

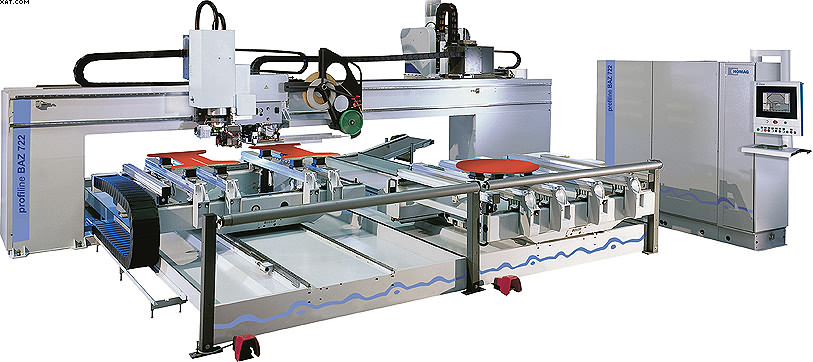

К примеру, в 1989 году, основываясь на своем опыте создания кромкооблицовочных станков, немецкая фирма HOMAG (Hornberger Maschinengesellschaft) сконструировала обрабатывающий центр, который обеспечивал не только формирование профиля плоских щитовых деталей непрямоугольной формы фрезерованием, но и наклеивание на полученные непрямолинейные кромки рулонного кромочного пластика, а также полную последующую обработку детали со снятием свесов и фрезерованием фасок.

Сегодня обрабатывающие центры производит множество фирм в разных странах: Германии, Италии, Австрии, Испании, Японии, Тайване, КНР, США и даже в Турции, никогда не отличавшейся развитым машиностроением. Новинками оборудования заполняются огромные залы крупнейших международных выставок Ligna и Xylexpo.

В России же для деревообработки так и не было выпущено ни одного (!) современного станка (если не считать ИРД6 Ф4 и ещё одну модель, созданную больше десяти лет назад и откровенно скопированную со снятой к тому времени разработки фирмы IMA). Правда, у нас нет также ни одного современного мебельного предприятия, даже совсем небольшого, на котором эксплуатировался бы обрабатывающий центр (ОЦ). А ведь ежегодная потребность в обрабатывающих центрах исчисляется сотнями.

Надо отметить и тот факт, что, несмотря на широкое распространение таких станков в мире, ни в России, ни за рубежом до сих пор нет определения понятия «обрабатывающий центр».

В результате к обрабатывающим центрам часто ошибочно относят и вообще станки с программным управлением, и агрегатные станки, в которых производится последовательная обработка заготовки на различных позициях, и просто многошпиндельные.

В деревообработке и производстве мебели для такого рода оборудования наиболее точным можно считать следующее определение: «Обрабатывающий центр − это многооперационный станок-автомат, обеспечивающий последовательное выполнение разно-образных технологических операций механической обработки заготовки по заранее заданной программе за одну её установку, без его остановок для промежуточной перенастройки и замены обрабатывающего инструмента». Современный обрабатывающий центр может за одну установку заготовки на рабочей позиции производить, например, фрезерование, пиление, сверление по пласти и кромке, наклеивание полосы кромочного пластика с её последующей обработкой и т.п.

В товарной номенклатуре, разработанной таможенной службой нашей страны, к обрабатывающим центрам отнесены отдельные многофункциональные станки, удовлетворяющие двум условиям: возможность выполнения нескольких операций механической обработки и обеспечение автоматической замены режущего инструмента из магазина или другого аналогичного устройства в соответствии с программой механической обработки. То есть такое оборудование должно выполнять две или больше операций механической обработки в результате автоматической замены режущего инструмента из магазина или аналогичного устройства. А станки, которые выполняют лишь одну операцию механической обработки с использованием одного режущего инструмента или нескольких, работающих одновременно или последовательно (например, многошпиндельные сверлильные станки или фрезерные станки с более чем одной фрезой), классифицируются в других товарных позициях. Условие автоматической замены режущего инструмента исключает из товарной позиции «центры обрабатывающие» другие многофункциональные станки, в которых различные режущие инструменты автоматически не заменяются (например, те, которые выполняют сверление, расточку, нарезание резьбы и фрезерование).

Исходя из сути вышеприведенных определений оборудования, формулировка «пильный центр», которой иногда оперируют неграмотные люди, мягко говоря, некорректна. Станок для раскроя плит с прижимной балкой, оснащенный программным управлением, не может быть отнесен к разряду обрабатывающих центров уже потому, что выполняет лишь одну операцию − пиление без замены инструмента, а заготовка (плита или пакет плит) в процессе раскроя многократно перебазируется и закрепляется.

Не являются обрабатывающими центрами и похожие на них по своим функциям фрезерные станки с одним или двумя вертикальными шпинделями. У них есть функция управляемого программируемого перемещения шпинделей в двух взаимно перпендикулярных направлениях (оси Х и Y) и в дискретном − по вертикали (ось Z), но отсутствует устройство для автоматической замены дереворежущего инструмента.

Несмотря на впечатляющее распространение обрабатывающих центров во всех отраслях мировой деревообработки и их огромное конструктивное разнообразие, в зарубежной и тем более отечественной литературе их полной классификации нет.

Между тем она необходима для того чтобы правильно понимать назначение обрабатывающих центров, их технологические возможности, оценивать ресурс их производительности и не совершать ошибок при выборе и покупке оборудования.

Обрабатывающие центры могут быть подразделены на предназначенные для обработки преимущественно щитовых или преимущественно брусковых заготовок.

Те, что служат для обработки щитовых заготовок, различаются в первую очередь количеством основных обрабатывающих шпинделей (один или более).

По взаимному расположению различаются станки с подвижным столом и неподвижным шпинделем, с неподвижным столом и подвижным шпинделем (шпинделями) и станки с одновременно перемещаемыми относительно друг друга шпинделями и столами.

По способу конструктивного размещения шпинделей различаются обрабатывающие центры с их консольным и портальным расположением.

Столы обрабатывающих центров могут быть горизонтальными и вертикальными. Они могут горизонтально перемещаться либо в одном направлении − продольном или поперечном, либо в двух − по замкнутой кольцевой траектории. Существуют также обрабатывающие центры, в которых перемещение столов осуществляется поворотом вокруг горизонтальной оси.

В некоторых центрах по обработке заготовки в вертикальном положении столы отсутствуют вообще − её базирование на рабочей позиции производится по верхней и нижней кромкам.

Закрепление заготовки на столе станка может производиться вакуумными присосками, устанавливаемыми в рабочее положение вручную или автоматически, по программе, задаваемой системой управления. Применяются также так называемые растровые рабочие столы со сплошной поверхностью, оснащенной отверстиями для присоединения вакуумной системы. В любом месте на их поверхности могут закрепляться присоски или выполняющие ту же функцию промежуточные ложементы различных размеров и форм.

Для закрепления брусковых заготовок на столах станков, преимущественно предназначенных для обработки щитовых, могут использоваться клеммные зажимы − своего рода тиски с вертикальным или горизонтальным смыканием губок.

Одна из главных характеристик обрабатывающих центров не «количество осей», как иногда пишут для краткости в документации, а «возможное число направлений перемещения обрабатывающего инструмента относительно осей прямоугольной системы координат, которые система управления станка может поддерживать одновременно». К этой теме мы сможем вернуться, а сейчас достаточно сказать, что теоретически осей системы координат не может быть больше шести. В современных обрабатывающих центрах управление перемещением шпинделя с инструментом осуществляется не более чем по пяти.

И если в описании такого станка указано, что он имеет 10, 12 или более «управляемых осей», то надо понимать, что речь идет не о пространственном положении его шпинделя, а о суммарной возможности одновременно управлять перемещением шпинделя стола с закрепленной на нем заготовкой и других рабочих узлов и элементов станка.

Существует ещё много классифицирующих признаков обрабатывающих центров, сочетания которых расширяют номенклатуру этого оборудования почти до бесконечности.

Сергей НИКИТИН,

компания «МедиаТехнологии»

по заказу журнала «ЛесПромИнформ»