От чего зависит прочность деревянных деталей

Рассмотрим факторы, которые в наибольшей степени могут влиять на снижение прочности деревянных строительных элементов.

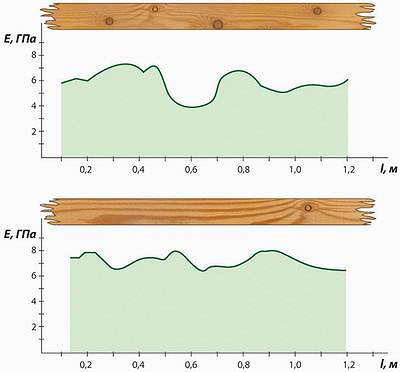

Рис. 1. Прочность древесины березы под различными углами направления

волокон (1 – при растяжении, 2 – при сжатии)

Древесина является капиллярно-пористым телом волокнистого строения с сильно выраженной степенью анизотропии, т. е. с различием свойств в различных направлениях. Наибольшая прочность у этого природного полимера вдоль волокон. Прочность при растяжении поперек волокон составляет всего 4-8% от прочности вдоль волокон.

Все справочные данные по механическим показателям древесины различных пород указываются для чистых прямослойных образцов. На практике в строительных деталях почти всегда имеется некоторый наклон волокон по отношению к продольной оси сортимента. Это связано с конусностью (сбегом) пиловочных бревен, их кривизной и с довольно распространенным дефектом - косослоем, который возникает из-за спирального расположения волокон в круглых лесоматериалах.

Наклон волокон является весьма существенным фактором по отношению ко всем механическим характеристикам древесины. На рис. 1 графически показана зависимость пределов прочности древесины березы на растяжение и сжатие от направления волокон. Здесь угол 0° соответствует образцам, выпиленным строго вдоль волокон, а угол 90° - образцам, выпиленным поперек волокон.

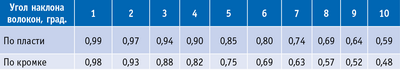

Коэффициент снижения предела прочности древесины при изгибе в зависимости от угла наклона волокон по пласти образца можно рассчитать по формуле:

![]()

где α - угол наклона волокон, град., Y90 - показатель в направлении поперек волокон в долях от показателя вдоль волокон. Эта величина составляет для предела прочности при изгибе 0,042 - для хвойных пород и 0,076 - для лиственных пород.

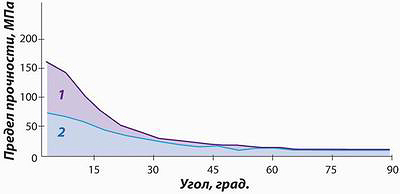

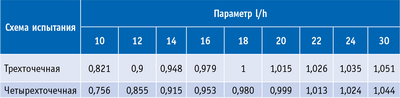

Рис. 2. Результаты опытов по замерам модуля упругости при изгибе досок

с сучками

При изгибе особенно опасно отклонение волокон от продольного направления по кромке изгибаемого образца. Непараллельность волокон кромке образца усиливает опасность раскалывания древесины в местах перерезания волокон. Опыты показали, что в этом случае коэффициент степени в приведенной формуле следует принимать равным 1,75. В табл. 1 приведены рассчитанные по этой формуле коэффициенты снижения прочности при изгибе хвойных пиломатериалов в зависимости от угла наклона волокон по отношению к продольной оси сортимента.

Согласно ГОСТ 8486, в досках третьего сорта допускается наклон волокон до 12%, то есть до 6,84. Следовательно, снижение прочности при изгибе может составить 25-30% по сравнению с прочностью прямослойной древесины.

пиломатериалов при изгибе в зависимости от угла наклона

волокон

Не менее значимым фактором снижения прочности пиломатериалов является наличие сучков и других структурных неоднородностей в пиломатериалах и заготовках. Нужно заметить, что всякий материал настолько прочен, насколько он однороден по своему строению. Любая неоднородность на микро- или макроуровне порождает концентрацию напряжений в твердом теле, находящемся под нагрузкой. Если дефекты микростроения в силу своей многочисленности порождают общий «фон» снижения прочности в целом по объему образца, то дефекты типа сучков, смоляных кармашков, прорости и т. д. вызывают локальные снижения прочности, так как их размеры сопоставимы с размерами поперечного сечения деталей.

Сучок можно характеризовать такими параметрами, как степень срастания с древесиной, диаметр, эллипсность, углы наклона к основным осям образца, расположение по ширине доски (то есть выходит ли сучок на кромку) и пр. Каждый из этих факторов сложным образом влияет на физико-механические показатели древесины, поэтому предсказать влияние конкретного сучка на прочность детали почти невозможно.

В Великобритании для визуальной сортировки пиломатериалов по прочности разработан так называемый критерий KAR (Knot Area Ratio). Он характеризует относительную долю площади поперечного сечения доски, занятую сучком. Эксперименты показывают, что KAR умеренно коррелирует с пределом прочности и может использоваться, например, для разделения партии пиломатериалов на две категории качества. Однако этот критерий не может быть определен автоматически, то есть он годится только для ручной сортировки пиломатериалов, которая возможна только при малых объемах производства.

Следует иметь в виду, что снижение прочности вызывается не только сучком, но и его неизбежным спутником - завитком (присучковым косослоем). Поэтому площадь поперечного сечения, занятая сучком, - не единственный значимый параметр этого дефекта. Весьма желательно было бы знать параметр, связанный с искривлением волокон в зоне сучка и тесно коррелирующий с прочностью сортимента. Иными словами можно допустить, что проблема оценки влияния структурных неоднородностей на свойства пиломатериалов и заготовок тесно смыкается с проблемой влияния угла наклона волокон на все показатели древесины.

Установлено, что большинство структурных неоднородностей, за исключением продольных трещин, снижает не только прочность древесины, но и модуль упругости при изгибе, который определяется без разрушения образов. Наглядным подтверждением этому являются, например, результаты опытов по замерам модуля упругости при изгибе досок с сучками (рис. 2). Испытывались сосновые доски толщиной 15 мм на пролете 360 мм при скорости деформирования 0,8 мм/с по трехточечной схеме изгиба. Прогибы замерены с точностью 0,1 мм и с шагом измерений по длине 50 мм.

Графики четко показывают выявляемость сучков через модуль упругости при изгибе. Снижение модуля упругости примерно соответствует размеру сучков или группы сучков и достигает 44% от показателя чистой древесины. Наибольшее снижение наблюдается в зоне кромочного сучка. Факты, полученные в ходе испытаний, позволили наладить машинную сортировку, которая базируется на измерении модуля упругости и дает возможность оценивать не только чистую древесину в пиломатериалах, но и учитывать крупные неоднородности типа сучков.

Однако заметим, что более точную оценки прочностных свойств пиломатериалов и заготовок может дать измерение двух параметров - не только модуля упругости при изгибе, но и плотности древесины. В этом случае мы получаем информацию не только о деформационных свойствах материала, но и о мере его пористости, и можем более точно предсказать предел прочности при изгибе или сжатии строительных деталей.

Здесь уместно заметить, что эффективным способом борьбы с сучками является сращивание заготовок по длине. Вырезая сучки, мы удаляем объекты неопределенного свойства и заменяем их зубчато-шиповыми соединениями с заранее известными характеристиками и прочностью, часто более высокой, чем у исходного материала. При этом существенно улучшается декоративный вид продукции.

Еще одним фактором, влияющим на расчетную прочность деталей, являются размеры испытанных образцов

(т. н. масштабный фактор). Фактически все справочные данные по прочности и деформативности конструкционных материалов привязаны к конкретным размерам образцов. Их использование для расчетов крупных изделий требует применения поправочных коэффициентов, учитывающих изменение масштаба рассматриваемых объектов.

Масштабный фактор выражается в том, что с увеличением размеров образцов их механические показатели снижаются. Это связано с тем, что в крупных образцах вероятность наиболее опасного дефекта выше, чем в малых.

Наиболее чувствительным по отношению к масштабному фактору является предел прочности древесины при статическом изгибе. При поперечном изгибе помимо влияния масштабного фактора нужно считаться также с влиянием поперечной силы.

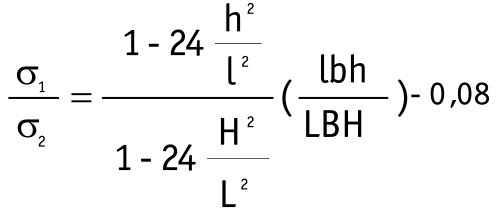

Влияние масштабного фактора на предел прочности древесины при изгибе можно выразить такой формулой:

Здесь размеры l, b, h относятся к образцу с прочностью σ1, а размеры L, В, Н - к образцу с прочностью σ2.

при изгибе пиломатериалов различных размеров (l/h = Соnst = 18)

Таблица 3. Поправочные коэффициенты на влияние поперечной

силы на результаты определения предела прочности при изгибе

В таблице 2 приведены коэффициенты, учитывающие размеры образцов в процессе оценке их прочности при изгибе при условии l/h = 18. За базовое сечение принят размер hхb = 50 × 100 мм. Таблица 3 составлена для случая, когда условие l/h = Сопst не соблюдается (l - расстояние между опорами, h - толщина (высота) образца).

Еще одним фактором, влияющим на результаты определения пределов прочности строительных деталей, является скорость нагружения в момент испытания. Замечено, что при малых скоростях испытаний предел прочности снижается, так как при увеличении времени нагружения успевают проявиться не только упругие, но и вязко-пластичные свойства древесины. Наоборот, очень высокая скорость испытания способна исказить объективный результат и привести к получению завышенного предела прочности. Во многих стандартах на методы испытаний материалов в качестве важного нормативного условия указывается общая продолжительность испытания до разрушения образца - не менее одной минуты.

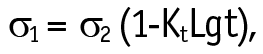

Для учета это фактора можно пользоваться формулой:

где: σ1 - прочность детали при времени испытания t, σ2 - показатель при кратковременном испытании (1 мин.), Kt - коэффициент снижения прочности при изменении времени испытания t в 10 раз. Эту величину ориентировочно можно считать для прочности при изгибе пиломатериалов равной 0,053.

Заметим, что эта формула не может применяться для оценки длительной прочности древесины.

Владимир ВОЛЫНСКИЙ