Энергосберегающие технологии у профессионалов деревопереработки

«Энергетическая стратегия России до 2020 года» в 2003 году одобрена правительством РФ.

Одним из важнейших моментов стратегии является положение о необходимости снижения в два раза энергоемкости внутреннего валового продукта (ВВП). Это даст серьезный толчок развитию экономики страны. В настоящее время энергоемкость ВВП России в три раза превышает энергоемкость внутреннего продукта США. При этом однократное превышение объясняется суровыми климатическими условиями в России, а двукратное - это уже из-за организационных проблем. Как безусловно положительное нововведение нужно оценить включение в стратегию раздела о теплоснабжении. В «стратегии» есть статья о возобновляемых источниках энергии и освоении местных видов топлива (торфа, древесных отходов).

Если проанализировать положение дел в настоящее время в отдельных отраслях экономики, то можно отметить, что лесопромышленный комплекс развивается вполне успешно. Объективно говоря, это больше относится к мощным предприятиям. Средние и мелкие деревоперерабатывающие предприятия по-прежнему тяжело встают на ноги. Одна из причин профессионалам известна: деревопереработка - энергоемкая технология. Это тем более актуально в рыночных условиях. Производство качественного пиломатериала («ширпотреб» уже не востребован на рынке) требует глубокой переработки древесины и, что особенно важно, - качественной сушки пиломатериалов. А за всем этим стоят энергоносители.

В настоящей статье на примере «Алапаевского завода погонажных изделий» Свердловской области рассмотрен пример внедрения энергосберегающих технологий и их эффективность при выпуске качественных конкурентноспособных изделий из дерева.

В августе 2003 года группой специалистов было принято решение о строительстве завода по выпуску высококачественных погонажных изделий в п. Зыряновский Алапаевского р-на Свердловской области, на территории местного авторемонтного завода. При стратегическом планировании развития нового завода первым делом решался вопрос об обеспечении цехов завода и будущих сушильных камер тепловой энергией в количестве, обеспечивающем нормальное функционирование предприятия. Единогласно было принято решение: тепловая энергия должна быть своя и дешевая.

Своя - это значит: автономная котельная, не зависящая от энергоснабжающих организаций, от их постоянно растущих тарифов, от перебоев в теплоснабжении в летний период (сушильный комплекс должен работать круглогодично). В противном случае это убытки.

Дешевая - это значит, что в качестве топлива нужно использовать отходы собственного деревообрабатывающего производства.

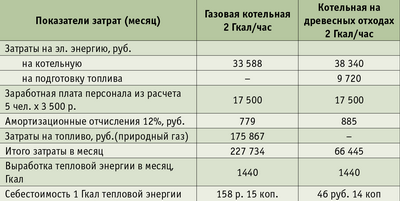

тепловой энергии от разных источников выработки тепловой

энергии (автономная котельная тепло-вой мощностью 2 Гкал/

час)

Таблица 2. Расчет себестоимости сушки пиломатериалов при

отоплении от котельной на древесных отходах тепловой

мощностью 1 Гкал/час

Исходные данные:

1. Сушильный комплекс: 3 камеры по 70 м, общий объем

загрузки – 210 м

2. Стоимость эл.энергии - 1 руб. 50 коп. за 1 кВт/ч

3. Стоимость тепловой энергии при отоплении древесными

отходами – 46 руб. 14 коп. (см. Расчет стоимости 1 Гкал тепла)

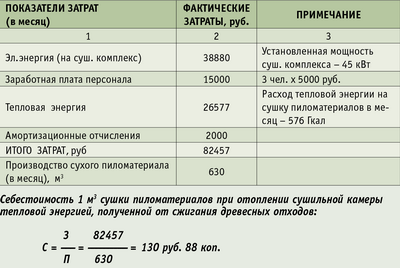

За основу были взяты показатели себестоимости сушки пиломатериалов при отоплении сушильных камер тепловой энергией от котельной на древесных отходах. Себестоимость такой сушки в 4 раза ниже, чем себестоимость сушки «на стороне». Было ясно: так как рынок качественных пиломатериалов достаточно насыщен, то конкурировать придется ценами. Да и стоимость самого теплоносителя, полученного от сжигания древесных отходов, в сравнении с теплоносителем от централизованного теплоснабжения меньше в 3,5 раза. А это уже рентабельность самого предприятия.

В табл. 1 приведены сравнительные показатели с/стоимости 1 Гкал тепла от разных источников (Газовая котельная и котельная на древесны отходах. Тепловая мощность 2 Гкал/час).

В таблице 2 приведен расчет с/стоимости сушки пиломатериалов при отоплении сушильного комплекса с 3 сушильными камерами по 70 м3 объема загрузки от котельной на древесных отходах тепловой мощностью 1 Гкал/час.

Техническая сторона вопроса заключалась в выборе места расположения котельной, чтобы связать между собой накопительный бункер сбора древесных отходов после системы аспирации от деревообрабатывающих станков, собственно котельную и сушильные камеры.

Техническим заданием преследовалась цель:

1. обеспечить не менее чем двухсуточный запас топлива и полностью механизировать процесс топливоподачи к котлам;

2. выбрать модульный вариант основного и вспомогательного котельного оборудования для простоты монтажа в минимальные сроки. При этом обязательное условие - котельный агрегат должен быть полностью автоматизирован, т. к. качественной сушки пиломатериалов можно добиться только при правильном соблюдении технологии на всех этапах. А основной параметр - это температура теплоносителя;

3. минимизировать расстояние от котельной до сушильных камер для исключения теплопотерь теплоносителя и также для установки в самой котельной шкафов управления сушильными камерами, чтобы оператор котельной мог контролировать процесс сушки.

В итоге в результате совместной творческой работы и Заказчика, и Исполнителя удалось решить все поставленные задачи.

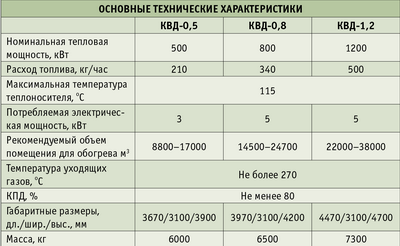

В качестве основного котельного оборудования, работающего на древесных отходах, были выбраны и смонтированы 2 механизированных водогрейных котла серии КВД - 1,2 тепловой мощностью 1200 кВт каждый. (рис. 1). Технические характеристики представлены в табл. 3.

Преимущества налицо: данные установки экологически чистые, используют дешевое местное топливо, работают в автономном режиме, легко монтируются, просты в эксплуатации.

На основании длительного опыта эксплуатации на других предприятиях водогрейных твердотопливных котлов серии КВД-1.2 можно отметить следующие положительные моменты:

1. одинаково успешно используются в качестве топлива такие отходы деревообработки, как опил, стружка, щепа;

2. обеспечивается стабильность температуры теплоносителя за счет работы системы автоматического регулирования, что позволяет использовать котлоагрегат и для систем отопления и для технологических установок (сушильных камер);

3. простота в обслуживании - полная механизация и система защит и блокировок;

4. экологическая и пожарная безопасность установки. Отсутствуют отходы (зола, шлак) - это достигается за счет полного сгорания топлива;

5. быстрая окупаемость капитальных затрат за счет снижения себестоимости продукции и минимизации затрат за потребление тепловой энергии со стороны;

6. по отзывам производителей КВД-1.2, в них успешно используется в качестве топлива и лузга подсолнечника.

В соответствии с техническим заданием основное и вспомогательное оборудование котельной было поставлено в модульном варианте.

Это заметно упростило монтаж и сократило его сроки. Срок монтажа тепломеханической части всей котельной составил 10 дней. При этом монтаж осуществлялся с привлечением будущих операторов котельной, т. е. параллельно происходило и обучение персонала.

Итоги работы:

1. предприятие полностью обеспечило себя дешевой тепловой энергией для отпления бытовых и производственных помещений и для технологических установок (сушильных камер);

2. ожидается, что себестоимость

1 Гкал тепла не превысит 46 руб. 14 коп., а себестоимость сушки 1 м3 пиломатериалов составит 130 руб., что заметно скажется на экономических показателях;

3. предприятие решило для себя проблему по вывозу отходов от деревообрабатывающего производства. Налоговые органы можно смело информировать, что на предприятии создано безотходное производство. А это, в свою очередь, означает, что можно прекратить платить налоги на экологию;

4. имея значительное снижение затрат на оплату теплоносителя и на сушку пиломатериалов, можно, регулируя цены на высококачественные пиломатериалы, уверенно конкурировать на рынке.

В заключение

В третьем тысячелетии экономия всех видов энергии, ее эффективное использование, внедрение энерго- и ресурсосберегающих технологий становится приоритетным направлением хозяйственной деятельности. Это обусловлено тем, что энергосбережение как

способ обеспечения растущей потребности в энергии и энергоносителях по разным оценкам в 2 - 5 раз выгоднее, чем строительство новых мощностей по производству тепловой и электрической энергии для тех же целей.

Наиболее остро проблема эффективного использования энергоресурсов стоит перед бюджетными организациями и перед коммунальными службами. При этом увеличивается задолженность муниципальных предприятий за газ и газовую составляющую в покупаемой от ведомственных котельных тепловой энергии. Рост цен на традиционные виды топлива крайне отрицательно сказывается на результатах финансово-хозяйственной деятельности теплоснабжающих организаций ЖКХ; сказывается он и на ухудшении состояния основного и вспомогательного теплоэнергетического оборудования, сетей. В итоге аварийные ситуации в системах теплоснабжения не заставляют себя ждать. Еще свежи в памяти перебои с энергоснабжением как в крупных городах, так и в небольших поселках.

Поэтому перевод котельных на местные, более дешевые, виды топлива (древесные отходы) является основным путем снижения затрат на топливо и сокращение его удельных расходов на производство и отпуск тепловой энергии.

Только представьте: если перевести отопительные котельные сел и малых городов Ленинградской области на технологию сжигания древесных отходов, то такие котельные будут полностью обеспечены этим видом топлива! А сколько всего по России древесных отходов?!.

В маленькой Швеции 17 % от общего энергоснабжения поступает от сжигания древесных отходов (биотоплива). Это 100 Твт/час, и это дает возможность сократить выброс СО2 на целых 50 %.

Ф. Ахтямов, руководитель ПКФ «ЭкоТерм», г. Челябинск, тел./факс: (3512) 73-92-86;

А. Э. Кармазин, технический директор Алапаевского завода погонажных изделий, (34346) 7-12-30