Станки для сверления присадочных отверстий в производстве мебели

Оборудование для производства мебели

Когда в Германии в 1942 году был запущен первый в мире завод по производству древесно-стружечных плит, никто не мог предположить, что этот материал уже через 15 лет почти полностью заменит натуральную массивную древесину в мебельном производстве, а также в корне изменит технологию и саму конструкцию мебели.

Присадка

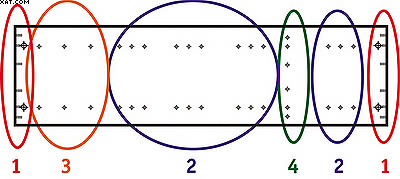

Рис. 1. Пример расположения отверстий в детали корпусной мебели

(боковая стенка шкафа):

1 – горизонтальные отверстия под шканты (диаметр – 8 мм),

горизонтальные и вертикальные отверстия под стержень и эксцентрик

стяжки (диаметр – 7 и 15 мм);

2 – отверстия под полкодержатели (диаметр – 5 мм);

3 – отверстия под направляющие выдвижных ящиков (диаметр – 5 мм);

4 – вертикальные отверстия под шканты и стержни эксцентриковых стяжек

(диаметр – 8 и 5 или 13,5 мм)

Столяр, изготавливая шкаф или тумбочку, издревле производил их сборку на шиповых соединениях, а если было необходимо, то сверлил отверстия коловоротом или дрелью, размечая детали линейкой и карандашом.

Применение плитных материалов в производстве корпусной мебели не только полностью изменило внешний облик последней, но и позволило перевести его на промышленную основу. Одновременно изменились и конструкция всех соединений, и фурнитура, и способы ее крепления к деталям.

Это привело к резкому увеличению количества отверстий в щитовых деталях и повысило требования к точности их взаимного расположения. Обрабатывать отверстия по одному, по ручной разметке, стало невозможным. И уже в конце 1950-х в жаргоне мебельщиков появилось выражение «карта присадки».

Понятие «присадка» используется сегодня как жаргонный термин для наименования процесса сверления отверстий, а также в качестве названия для самих отверстий. На самом же деле «присадить» у плотников издавна означало «соединить детали между собой, собрать готовое изделие, просверлив по месту необходимые отверстия». Но полвека назад «присверливание» деталей друг к другу при сборке переродилось в их сверление, но уже по отдельности.

При этом чертеж, определяющий взаимное расположение присадочных отверстий и их отклонения от заданного положения в деталях мебели, стал называться «картой присадки».

Выполнение такой карты, включающей множество отверстий, строго связанных между собой размерами (рис. 1), на одношпиндельных станках оказалось просто невозможным. Потребовалось использование многошпиндельных.

Сверлильный станок для одной детали

Первые такие станки включали станину со столом, над которым располагалась сварная рама с несколькими вертикальными шпинделями, приводившимися во вращение от одного электродвигателя посредством плоского ремня. Предварительная настройка положения шпинделей осуществлялась путем их перемещения по горизонтальным направляющим рамы. Деталь вручную базировалась на столе по двум взаимно перпендикулярным упорным линейкам, а одновременное сверление всех отверстий производилось за счет опускания рамы.

Отечественными машиностроительными заводами такие станки никогда не производились, и мебельные предприятия были вынуждены проектировать их самостоятельно и изготавливать силами своих ремонтно-механических мастерских. Это заставляло предельно упрощать конструкцию, в первую очередь за счет отказа от устройств для настроечного перемещения шпинделей. В результате для производства практически каждой достаточно сложной в сверлении детали изготавливался отдельный станок. И цеха повторной механической обработки, к которой относится и сверление присадочных отверстий, представляли собой помещения, заполненные такими станками (их число измерялось десятками), простаивавшими из-за неполной загрузки.

Но существовало правило, что каждое мебельное предприятие должно было ежегодно обновлять не менее 30% ассортимента своей продукции. И, несмотря на унификацию каркасов изделий корпусной мебели, приходилось постоянно переделывать уже имеющиеся или изготавливать новые специальные сверлильно-присадочные станки.

Многошпиндельные сверлильные головки

В Европе такое положение стало изменяться в середине 1960-х годов, с изобретением многошпиндельной сверлильной головки. Внешне она представляет собой балку прямоугольного сечения, на одной из боковых сторон которой в один ряд, с шагом 32 мм (1,5 дюйма), расположены шпиндели с устройствами для крепления сверл.

Привод вращения шпинделей в такой головке осуществляется от одного или двух расположенных на ее концах электродвигателей посредством шестеренных, цепных или ременных передач. Недостаток цепной передачи - повышенный уровень шума головки, а ременной, осуществляемой последовательно от шпинделя к шпинделю зубчатыми ремнями, - в малой величине передаваемого момента вращения и недостаточной долговечности. Поэтому преимущественное распространение получили многошпиндельные головки с шестеренной передачей. Передача вращения в них осуществляется последовательно от шпинделя к шпинделю, которые соответственно вращаются через один в разные стороны. Это требует использования правых и левых сверл, что является существенным недостатком.

При приобретении станка, оснащенного такими головками, важно прежде всего выяснить, из чего выполнены их приводные шестерни. Для удешевления оборудования некоторые фирмы изготавливают их из пластмассы, выдавая это за преимущество: бесшумность, якобы большая долговечность и отсутствие необходимости в смазке. Но лучше, если они стальные. Однако наиболее надежна и бесшумна конструкция на базе шестерен с гипоидным закреплением, изготовленных из хорошей углеродистой стали. Количество шпинделей в таких сверлильных головках варьируется от двух до нескольких десятков.

Причем существуют и конструкции, в которых шпиндели имеют не только линейное расположение, но Г-, Т- или S-образное.

Рис. 2. Станок сверлильный многошпиндельный горизонтально-

вертикальный с одной сверлильной головкой

Это требуется, например, при сверлении отверстий под шканты для крепления залицовочной стенки одновременно с отверстиями под шканты и стяжку в нижней части проходной боковой стенки платяного шкафа или рабочего шкафа-стола в мебели для кухни.

Сверло - двухрезцовый (реже однорезцовый) режущий инструмент с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала, а также для рассверливания - увеличения диаметра уже существующих отверстий. Он состоит из режущей части, рабочей части и хвостовика.

Хвостовик сверл, применяемых в многошпиндельных сверлильных головках, цилиндрический или имеет резьбу (левую или правую) и кольцевую базирующую поверхность. Но длина сверл изменяется после каждой переточки, и перед установкой в головку обязательно требуется их подбор или использование специальных переходников.

Различными изготовителями дереворежущего инструмента и оборудования сегодня разработаны более полутора десятков систем быстросъемных патронов-переходников, позволяющих заранее выставить точное положение каждого сверла в зависимости от его фактической длины и закрепить его в шпинделе. На практике, при серийном производстве изделий, на каждую карту присадки должно быть подготовлено минимум по два комплекта сверл, закрепленных в этих патронах, что и определяет их общее потребное количество, которое может достигать нескольких сотен! Цена одного такого переходника достаточно велика - приблизительно $20-25, но некоторые из них позволяют использовать более дешевые сверла с цилиндрическим хвостиком и компенсировать их неодинаковый износ путем регулировки положения вдоль оси.

Станки сверлильно-присадочные многошпиндельные

Простейшие многошпиндельные сверлильные станки оснащаются одной сверлильной головкой, устанавливаемой в горизонтальном или вертикальном положении вручную или с помощью пневмоцилиндра. Такой станок (рис. 2) включает суппорт, электродвигатель привода, привод рабочего хода головки, стол, базирующие упоры, механизм прижима детали и сварную станину, спереди и с боков обшитую металлическим листом, создающим видимость массивной конструкции.

Важной характеристикой таких сверлильных станков является количество шпинделей для установки сверл. Чаще всего каждый изготовитель одновременно выпускает три модели станков с разным количеством шпинделей в головке: 19 (21); 25 (27) и 32 (35).

Модели с числом шпинделей свыше 25 обычно оснащаются двумя двигателями привода вращения шпинделей - по одному с обеих сторон головки - для снижения нагрузки на первые шестерни передачи.

Рис. 3а

Рис. 3б

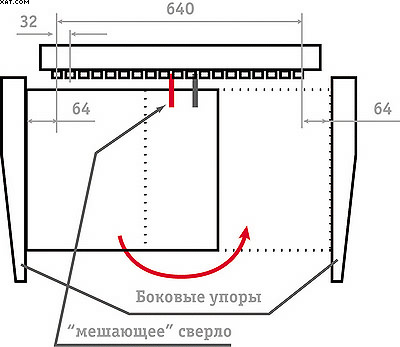

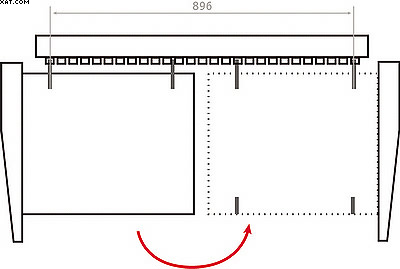

Рис. 3. Принцип поворота заготовок при двухстороннем сверлении отверстий

в кромках заготовок:

а) на станке с 21 шпинделем и необходимостью замены мешающего сверла;

б) на станке с 29 шпинделями и без удаления сверла

Число шпинделей весьма важно, поскольку определяет возможность сверления отверстий у противоположных торцов деталей (от правого и левого упора) без переустановки сверл. Если шпинделей недостаточно, установленные сверла, предназначенные для сверления другого торца детали, повредят ее и их будет необходимо снимать (рис. 3).

Хороший станок должен быть укомплектован выносными штангами с регулируемыми откидными упорами для продольного и поперечного сверления деталей, длина которых превышает размеры стола. Важно, чтобы штанги обладали достаточной жесткостью и не изгибались при воздействии детали на упор. В противном случае достижение необходимой точности присадки оказывается невозможным.

И еще один нюанс, о котором нельзя забывать при приобретении такого станка: как правило, он не позволяет производить сверление под чашку четырехшарнирной петли - упорная линейка перед сверлами имеет достаточно узкие прорези, через которые не проходит чашечное сверло диаметром 35 мм.

Иногда станки подобного типа дополнительно оснащаются одной или двумя сверлильными головками (от 3 до 6 шпинделей в каждой), расположенными сверху над столом.

Основное назначение станков с одной сверлильной головкой - сверление горизонтальных и вертикальных отверстий под шканты и стяжку в торцевой кромке и пласти деталей, хотя при использовании выносных линеек с упорами возможно и полное сверление всех присадочных отверстий в пласти. Недостатком при этом является необходимость многократного перебазирования деталей при обработке, что существенно снижает ее точность.

Сверлильные многошпиндельные станки с одной поворотной головкой выпускались многими фирмами, например: VITAP, SCM (Италия), Scheer, Schleicher, MAKA (Германия), GANN (Австрия) и др., а также предприятиями Тайваня и КНР.

«Станки-половинки»

Рис. 4. Станок, оснащенный двумя нижними вертикальными сверлильными

головками и одной боковой горизонтальной

Для небольших предприятий, требующих более универсального оборудования, разработаны станки, оснащенные двумя нижними вертикальными сверлильными головками и одной боковой горизонтальной (рис. 4). В некоторых конструкциях нижние сверлильные головки разделены на две части, каждая из которых имеет собственный привод и может разворачиваться на 90° вокруг вертикальной оси. Этим достигается, например, возможность одновременного сверления в деталях отверстий под шканты и стержень стяжки в кромке, а также отверстий под эксцентрик стяжки и двух параллельных рядов отверстий под полкодержатели в пласти.

Базирование деталей при обработке в таких станках, не оснащенных проходным механизмом подачи, осуществляется по штангам с упорами. При наличии механизма подачи - по упорам, управляемым пневмоцилиндрами. Наиболее известные в России изготовители таких станков - VITAP (Италия), GANN (Австрия) и предприятия Тайваня и КНР.

Полное сверление всех присадочных отверстий в деталях на подобных станках может быть осуществлено только за два-три и более проходов, а выполнение некоторых карт присадки из-за ограниченного количества суппортов просто невозможно. Необходимость в перебазировании деталей при сверлении снижает точность, а большое количество проходов и длительность перенастроек - производительность. Фактически такой станок представляет собой одну половину от более распространенных на крупных мебельных производствах автоматических сверлильно-присадочных станов проходного типа.

Автоматические сверлильно-присадочные станки

Рис. 5. Станок сверлильно-присадочный горизонтально-вертикальный с

механизмом подачи проходного типа

На предприятиях с серийным или массовым выпуском продукции, имеющих достаточно ограниченную номенклатуру деталей (кухонная, офисная мебель), наибольшее распространение получили автоматические сверлильно-присадочные станки, обеспечивающие выполнение карт присадки за один проход детали (рис. 5).

Станки оснащаются двумя горизонтальными сверлильными головками (справа и слева) для сверления отверстий под стержень стяжки и шканты в торцах деталей и несколькими вертикальными суппортами снизу (от 4 до 7) для сверления отверстий под шканты и фурнитуру в пласти. Нижние сверлильные суппорты могут иметь две головки, как правило, с возможностью их разворота на 90° вокруг вертикальной оси. Помимо обычных прямолинейных сверлильных головок на суппортах могут устанавливаться и специальные - с Т-, U- или Z-образным расположением шпинделей, что значительно расширяет возможности таких станков по выполнению сложных карт присадки.

За счет использования проходного механизма подачи производительность таких станков может составлять до 25 деталей в минуту, однако время перенастройки, особенно у моделей относительно простого исполнения, - до 40 мин., что существенно затрудняет их использование при необходимости частых изменений карт присадки.

Стремление сократить время настройки привело к необходимости оснащения суппортов системами электронного контроля положения и фиксации, что увеличивает цену этого оборудования практически вдвое.

Станок такого типа был впервые разработан в Германии в середине 1960-х годов фирмой Nottmaier («Нотмайер»). Его аналог, станок сверлильно-присадочный горизонтально-вертикальный мод. СГВП 1, выпускался в СССР Днепропетровским станкозаводом с начала 1970-х и до середины 1980-х годов. Сегодня на нашем рынке из изготовителей такого оборудования наиболее известны фирмы VITAP, Biesse (Италия), Weeke (Германия), KLI (Словения) и некоторые предприятия Тайваня и КНР.

Автоматические проходные сверлильно-присадочные станки такого типа используются на достаточно больших предприятиях при выпуске продукции крупными сериями. Из-за высокой цены, сложности переналадки, а также большой производительности, которая может быть полностью востребована только очень немногими предприятиями, на небольших производствах их использование неэффективно. Однако и крупные фабрики, зависимые от структуры спроса на рынке мебели, вынуждены сокращать объемы серий и переходить к выпуску изделий по заказу, мелкими партиями, что требует частой и быстрой перенастройки оборудования. А это постепенно приводит их к осознанию необходимости все больше использовать в производстве обрабатывающие центры.

Станки-автоматы с продольной подачей

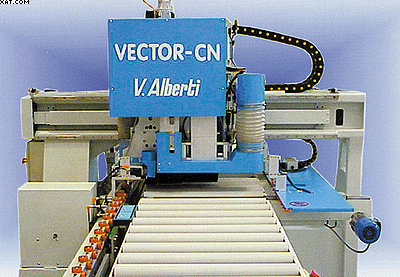

Рис. 6. Станок сверлильно-присадочный с продольной подачей деталей

Стремление к дальнейшему совершенствованию сверлильно-присадочных станков привело к оснащению их сверлильными головками со шпинделями, отдельно вызываемыми по команде системы управления. Вместе с использованием программируемых упоров это фактически превращает их в обрабатывающие центры, резко снижающие время перенастройки при изменении карт присадки.

Такими головками, расположенными в направлении осей координат X и Y, оснащаются практически все выпускаемые обрабатывающие центры наиболее распространенной конструкции. Но их применение для сверления присадочных отверстий в щитовых деталях является оправданным лишь на предприятиях, выпускающих изделия только по индивидуальным заказам. Это связано с тем, что время полной обработки, например, боковой стенки платяного шкафа на таком центре будет составлять никак не меньше 1,5 мин., что не может устроить ни одно достаточно крупное производство.

Большую производительность с сохранением гибкости, присущей станкам, оснащенным системами ЧПУ, обеспечивают сверлильно-присадочные станки с поперечной подачей заготовок, оснащенные вертикальными головками с отдельно вызываемыми сверлами.

Они занимают промежуточное положение между горизонтально-вертикальными сверлильными станками с поперечной подачей и обрабатывающими центрами с вертикальным шпинделем.

Впервые они были разработаны еще в 1970-е годы, но выпускались только по заказу, для обеспечения производства конкретного потребителя, а потому в нашей стране были практически неизвестны. Но около десяти лет назад в Италии было освоено серийное производство таких обрабатывающих центров, и они уже эксплуатируются нашими предприятиями.

В таком центре деталь подается на обработку в продольном направлении и закрепляется на позиции обработки. Ее сверление производится отдельно вызываемыми сверлами, установленными на поперечной многошпиндельной головке, размещенной на суппорте, совершающем продольное перемещение вдоль направляющих станины в соответствии с задаваемой программой. Существуют и другие подобные центры, где сверлильный суппорт неподвижен, а продольное шаговое движение совершает деталь (рис. 6).

При сопоставимой цене производительность станков такого типа ниже, чем у станков с поперечной подачей, но выше, чем у обычных обрабатывающих центров.

Поэтому они рассматриваются сегодня как перспективное техническое решение, применение которого по мере замены оборудования, уже действующего на предприятиях, будет постепенно расширяться.

Качество любого изделия корпусной мебели напрямую зависит от точности выполнения присадки. Но следует признать, что подавляющее большинство наших мебельных предприятий из-за отсутствия достаточных средств пока не может уделить достаточного внимания решению этой проблемы, в лучшем случае применяя для сверления обрабатывающие центры универсального назначения.

Однако данная проблема должна быть решена уже в самое ближайшее время, и правильный выбор типа используемого оборудования актуален для каждого предприятия уже сегодня!

Сергей НИКИТИН,

компания «МедиаТехнологии»

по заказу журнала «ЛесПромИнформ»