Новые технические решения для повышения эффективности лесозаготовительного производства

Часть 1. Способ определения степени затупления ножей рубительных машин для линии производства технологической щепы

Часть 2. Повышение эффективности облагораживания низкокачественной древесины для подготовки к производству технологической щепы

Часть 3. Повышение эффективности групповой механической окорки лесоматериалов в окорочных барабанах

Часть 4. Устройства для снижения потерь древесины при окорке в окорочных барабанах

Часть 5. Использование сканеров для повышения эффективности чистой окорки лесоматериалов

Рисунки смотрите в PDF-версии журнала

Основными факторами, определяющими качество технологической щепы, являются:

- массовая доля коры;

- массовая доля гнили;

- массовая доля остатков на ситах;

- обугленные частицы и металлические примеси;

- состав щепы по породам;

- массовая доля минеральных примесей;

- массовая доля щепы с мятыми кромками;

- угол среза.

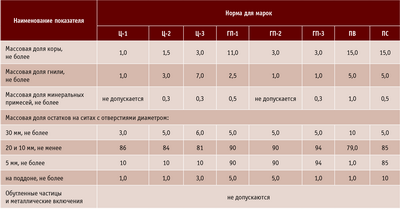

Значения качественных показателей различных марок технологической щепы приведены в табл. 1.

Содержание в технологической щепе коры, гнили и минеральных включений зависит от природно-производственных условий ее заготовки (таксационных характеристик, сезона и способа заготовки), а также от качества выполнения окорки и облагораживания - в случае переработки низкокачественной древесины.

Размеры щепы (длина, ширина, толщина, угол среза) (рис. 1), а также процентное содержание кондиционной и некондиционной (крупной и мелкой) фракций щепы во многом зависят от настроек и оптимальной работы рубительной машины.

Приведем определения понятий, которые необходимы для правильного рассмотрения вопроса. Итак, согласно ГОСТ 2324678 и ГОСТ 1811072:

- длина щепы - размер древесной частицы в направлении волокон древесины;

- ширина щепы - наибольший размер древесной частицы в направлении, перпендикулярном ее продольной кромке;

- толщина щепы - наименьший размер древесной частицы в направлении, перпендикулярном ее продольной кромке;

- кондиционная фракция щепы - совокупность древесных частиц, размеры которых соответствуют требованиям, предъявляемым к щепе в зависимости от ее дальнейшего назначения;

- крупная фракция щепы - совокупность древесных частиц, оставшихся на сите сортирующего устройства с наибольшим (в соответствии с требованиями) проходным сечением отверстий;

- мелкая фракция щепы - совокупность древесных частиц, прошедших через сито сортировочных устройств, на котором задерживается кондиционная фракция;

- угол среза щепы - угол, образованный поверхностью среза и направлением волокон.

В общем виде технологический процесс производства технологической щепы балансовой древесины включает следующие операции: окорку балансов, рубку окоренных балансов на технологическую щепу, сортировку технологической щепы по размерным фракциям.

Сортировка щепы обычно выполняется при помощи плоскоситовых сортировок с поэтажной компоновкой наклонных сит (с определенными размерами ячеек), под которыми установлен поддон для сбора мелких частиц (рис. 2).

После сортировки крупная фракция щепы может подаваться в рубительную машину (или в дезинтегратор) для доизмельчения, кондиционная фракция направляется в дальнейшее производство, мелкая - является отходами и направляется на сжигание.

Требование однородности щепы по размерам связано прежде всего с необходимостью получения конечной готовой продукции с однородными физико-механическими свойствами. Например, с точки зрения целлюлозно-бумажного производства:

Рис. 3. Непровар при варке крупной фракции щепы

- при малых размерах щепы улучшаются ее пропитка и нагрев, но увеличивается расход варочных растворов и ухудшаются физико-механические свойства целлюлозы в результате повреждения древесных волокон;

- при варке крупной фракции щепы получается целлюлоза с высокими прочностными свойствами, но с неравномерным проваром и повышенным содержанием непровара (рис. 3).

Для рубки балансов в щепу используются рубительные машины различной конструкции.

В процессе работы рубительной машины происходит затупление ее рабочих органов - ножей, что приводит к уменьшению выхода кондиционной фракции щепы и увеличению процента выхода мелкой фракции.

В настоящее время степень затупления ножей рубительных машин при производстве технологической щепы определяют, измеряя радиус затупления режущей кромки ножей во время периодической остановки рубительных машин. Частота остановки назначается директивно, например, зимой - два раза в смену, летом - один раз в смену. Такой подход к остановке рубительной машины и замене ножей не учитывает многие часто меняющиеся показатели предмета труда: породу древесины, ее качество и количество.

При остановке рубительной машины используют следующие методы определения степени затупления ножей: визуальный осмотр, проверку остроты на ощупь, создание слепков лезвий на свинцовых пластинах.

Вместе с тем каждая остановка машины приводит к большим потерям рабочего времени, часто к остановке всей поточной линии, затратам труда на осмотр ножей, особенно если на одной рубительной машине 10-16 шт. ножей. Кроме того, при неполной загрузке рубительной машины директивные остановки и осмотры ножей не дают желаемого эффекта. Об этом свидетельствуют результаты исследований, выполненных сотрудниками лесоинженерного факультета Петрозаводского государственного университета (ПетрГу) проф. С. Б. Васильевым и доц. Л. А. Девятниковой на Кондопожском ЦБК в августе-сентябре 2010 года.

В течение эксперимента круглосуточно отбирались пробы щепы и оценивалась зависимость фракционного состава от продолжительности работы ножей. Ножи рубительной машины менялись два раза в сутки. Представлен пример результирующего графика эксперимента (рис. 4).

В результате обработки результатов эксперимента сотрудниками ПетрГУ сделан вывод об отсутствии влияния состояния ножей рубительной машины на качество щепы. Это объясняется тем, что ножи за время работы не вырабатывали свой ресурс ввиду их небольшой загрузки.

Известны также устройства для определения степени затупления ножей рубительных машин, с помощью которых измеряют определенный параметр, влияющий на состояние ножей, например зазор между ножами и контрножом. Этот способ также требует периодической директивной остановки рубительной машины, а следовательно всей поточной линии.

Признаками затупления ножей также являются: изменение тональности шума в рабочей зоне машины, увеличение токовой нагрузки на двигатель, ослабление затягивания древесного сырья.

Суждение о степени затупления ножей рубительной машины на основании изменения потребляемой оборудованием мощности также малоэффективно. Дело в том, что у рабочих органов рубительных машин, работающих как маховики, очень большая масса и, соответственно, инерция. Поэтому изменение мощности, потребляемой рубительной машиной по мере затупления ножей, малозаметно. А с учетом частого изменения физико-механических свойств балансов, подаваемых на измельчение, и необъективно.

Авторами публикации установлено, что наиболее заметным показателем работы рубительной машины является фракционный состав щепы (рис. 5-7). И именно по этой характеристике щепы можно судить о степени затупления ножей и на ее основании принимать решение об остановке машины и замене ножей острыми.

Для повышения эффективности работы рубительных машин в поточных линиях древесно-подготовительных цехов деревоперерабатывающих предприятий учеными лесоинженерного факультета СПбГЛТУ разработано новое техническое решение: устройство определения степени затупления ножей рубительных машин для линии производства технологической щепы - это система оперативного определения степени затупления ножей по фракционному составу щепы; в состав системы входит вычислительный модуль, который связан с несколькими устройствами для измерения веса поступающего на переработку древесного сырья и различных фракций полученной технологической щепы. Эта модель позволяет создать устройство для оперативного и точного определения степени затупления ножей рубительных машин, что обеспечивает повышение качества получаемой технологической щепы за счет увеличения полезного выхода кондиционной щепы, повышение производительности производства щепы за счет сокращения простоев рубительных машин из-за необходимости проверки ножей.

Устройство (рис. 8) работает следующим образом. Древесное сырье (балансы) подается транспортером в рубительную машину для изготовления технологической щепы, при этом в весоизмерителе фиксируется масса сырья, принятого на переработку, и эта информация поступает в вычислительный модуль.

Изготовленная технологическая щепа поступает в сортировочное устройство, откуда - в зависимости от фракции (кондиционной или технологической) - направляется на разные транспортеры, где ее количество фиксируется весоизмерительными устройствами и информация поступает в вычислительный модуль 9. Щепа некондиционная крупной фракции транспортером возвращается в рубительную машину на повторное измельчение. Готовая кондиционная щепа выносится из устройства транспортером на отгрузку.

В качестве весоизмерителей могут быть использованы устройства, применяемые, например, на заводах, изготавливающих древесностружечные плиты и арболит: ленточные весы ВНКА, которые производятся в соответствии с требованиями ГОСТ 3012494.

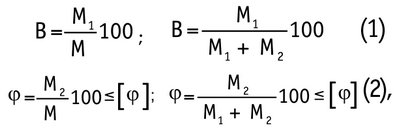

Расчет момента остановки рубительной машины из-за чрезмерного затупления ножей ведется в вычислительном модуле по следующим формулам:

где В - выход кондиционной щепы, %; φ - количество мелкой фракции щепы, %; [φ] - допускаемое количество щепы мелкой фракции, %; М - масса балансовой древесины, направленная на переработку; М1 - масса полученной кондиционной щепы, кг; М2 - масса полученной мелкой фракции щепы, кг.

В расчетах не учитывается крупная фракция щепы, так как она направляется на повторное измельчение.

фракции (В) щепы, марок Ц-1,

Ц-2, Ц-3 и допускаемое

количество мелкой фракции (φ)

при переработке балансов

различных пород

С увеличением степени затупления ножей рубительной машины повышается процент выхода мелкой фракции щепы, и когда будут достигнуты предельно допустимые значения выхода такой фракции (см. табл. 2), на основании данных, полученных от весоизмерительных устройств, вычислительный модуль может подать сигнал либо оператору, либо сразу на выключение двигателя привода машины.

При небольших объемах производства для определения фракционного состава щепы для оценки степени затупления ножей рубительной машины может быть использовано еще одно техническое решение, разработанное сотрудниками ЛИФ СПбГЛТУ: линия производства технологической щепы. Оно позволяет получить информацию о качестве щепы путем сканирования движущейся однорядной щети щепы, расположенной на темной ровной поверхности, например прорезиненной ленте транспортера. При этом можно получать информацию о суммарной площади (определяется как произведение длины и ширины светлого пятна щепы на темном транспортере) крупной, кондиционной и мелкой фракций щепы, проходящей через сканирующей узел в единицу времени.

Логическая блок-схема разделения информации в узле ее обработки может быть следующей (рис. 9):

- если площадь светлого пятна щепы равна 300-600 мм2 - это кондиционная фракция;

- если площадь светлого пятна щепы меньше 300 мм2 - это мелкая фракция;

- если площадь светлого пятна щепы больше 600 мм2 - это крупная фракция.

Таким образом можно получать информацию о количестве и качестве (по фракционному составу) щепы.

Если организовать сканирование щепы до и после сортирования, то можно получать информацию не только о состоянии ножей рубительной машины, но и о состоянии сит сортировочной установки.

Равномерную однорядную щеть щепы можно создавать различными устройствами, например такими, в составе которых есть шнек и заслонка.

Игорь ГРИГОРЬЕВ, д-р техн. наук,

Борис ЛОКШТАНОВ, канд. техн. наук,

Ольга КУНИЦКАЯ, канд. техн. наук,

Антон ГУЛЬКО, аспирант,

кафедра технологии

лесозаготовительных производств СПбГЛТУ