Новые технические решения для повышения эффективности лесозаготовительного производства. Часть 2

Повышение эффективности облагораживания низкокачественной древесины для подготовки к производству технологической щепы

Часть 1. Способ определения степени затупления ножей рубительных машин для линии производства технологической щепы

Часть 3. Повышение эффективности групповой механической окорки лесоматериалов в окорочных барабанах

Часть 4. Устройства для снижения потерь древесины при окорке в окорочных барабанах

Часть 5. Использование сканеров для повышения эффективности чистой окорки лесоматериалов

Рисунки смотрите в PDF-версии журнала

Низкокачественная древесина (НКД) составляет значительную долю заготавливаемой древесины - от 10 до 60% от всего заготавливаемого объема древесины, особенно при проведении рубок леса в перестойных насаждениях с преобладанием лиственных пород.

К низкокачественной древесине относят лесоматериалы, содержащие гниль (в основном ядровую) с большим количеством сучьев, с малым диаметром, с кривизной, превышающей допустимую, с дуплами, наростами, глубокими трещинами, например морозобойными, и т. п.

Эффективное использование низкокачественной древесины является большой, до сих пор не решенной отраслевой проблемой, поскольку требует повышенных энергетических и материальных затрат. В основном низкокачественная древесина рассматривается как сырье для производства разных видов древесного топлива.

Вместе с тем низкокачественная древесина может эффективно использоваться в качестве сырья для выпуска технологической щепы на целлюлозно-бумажных предприятиях, заводах по производству различных видов древесных плит и т. д.

С целью повышения эффективности облагораживания низкокачественной древесины для подготовки к переработке на технологическую щепу и колотые балансы сотрудниками лесоинженерного факультета Санкт-Петербургского государственного лесотехнического университета имени С. М. Кирова (ЛИФ СПбГЛТУ) разработана линия производства технологической щепы из низкокачественной древесины.

Основной задачей разработанной линии является производство из низкокачественной древесины технологической щепы марок Ц-1 и Ц-2 по ГОСТ 15815-83 и колотых балансов по ГОСТ 9462-88 и ГОСТ 9463-88 с высокой степенью автоматизации процесса.

К качеству технологической щепы марок Ц-1 и Ц-2 предъявляются самые высокие требования. Отметим, что первоначальное содержание коры и гнили в низкокачественной древесине колеблется в очень широких пределах, особенно гнили (до 40%). Толщина коры на бревне зависит от породы древесины и места на стволе и может достигать от 1,0 см у вершины до 6,0 см у комля.

На поточной линии установлено оборудование, обеспечивающее удаление коры и гнили. Линия предназначена в основном для нижних лесопромышленных складов лесозаготовительных предприятий.

Это связано с тем, что низкокачественная древесина, заготовленная во время проведения рубок леса, почти никогда не покидает нижних складов из-за отсутствия на лесоперевалочных базах и биржах сырья потребителей технических возможностей для ее эффективной обработки.

В состав линии входят: участок (рис. 1) по приему низкокачественной древесины длиной 1-1,5 м (коротья) и участок по приему низкокачественной древесины длиной до 6 м (с этого участка низкокачественную древесину передают на участок для раскряжевки на отрезки длиной до 1,5 м). В результате получается, по сути, однородная по длине низкокачественная древесина. Далее низкокачественная древесина поштучно проходит через узел сканирования, где выполняется оценка лесоматериалов по диаметру, кривизне и качеству (наличию гнили). По результатам обработки данных сканирования ведется автоматическая сортировка лесоматериалов.

Рассмотрим работу линии в соответствии с требованиями к технологической щепе марок Ц-1 и Ц-2. Низкокачественная древесина диаметром от 6 до 13 см без внутренней гнили относится к тонкомерным лесоматериалам.

Сортировка низкокачественной древесины ведется по двум направлениям. Тонкомерные лесоматериалы направляются в поточную линию, в составе которой окорочный барабан, рубительная машина и сортировочная установка для щепы (рис. 2). На этом потоке линии может быть получена щепа марки Ц-2 из-за сложности групповой механической окорки подсушенных или мороженых лесоматериалов.

Лесоматериалы диаметром более 13 см и лесоматериалы с гнилью подают на второй поток, в состав которого входят колун и станок для выколки гнили, на котором также удаляют кору методом продольного фрезерования.

Колун раскалывает низкокачественную древесину на четыре-шесть частей в зависимости от диаметра (на основании информации, поступающей от сканера и узлов информации и программирования).

После раскалывания поленья подают на транспортер корой вниз, а гнилью вверх (рис. 3). Причем для автоматической ориентации поленьев в такое положение можно использовать небольшой бассейн, из которого они будут забираться подъемной ветвью транспортера.

Далее поленья подаются в сканер, который оценивает степень поражения гнилью. Полученная информация поступает в узел информации, затем в узел программирования и к исполнительному устройству, связанному с приводом подъема-опускания кольцевого ножа станка для выколки гнили.

Кроме того, станок оснащен корсетной фрезой, позволяющей выполнять чистую окорку обзольной части полена, копируя его форму. В результате получается колотый баланс.

Если после раскалывания в полене не обнаружено гнили, то нож станка выставляется в крайне верхнее положение и не участвует в процессе.

Колотые балансы могут отправляться на деревоперерабатывающие предприятия или направляться в рубительную машину, установленную в составе потока, полученная щепа будет сортироваться на сортировочной установке. На потоке может быть получена технологическая щепа марки Ц-1, так как оборудование позволяет полностью удалить кору и гниль.

На этой линии можно получать высококачественную технологическую щепу с высоким процентом выхода за счет внедрения элементов автоматического регулирования положения инструмента для выколки гнили.

Использование концепции устройства для окорки лесоматериалов по еще одному оригинальному техническому решению, разработанному сотрудниками ЛИФ СПбГЛТУ, позволит в процессе фрезерной окорки поленьев разделять пробковый и лубяной слои коры, что обеспечивает возможность их эффективной утилизации.

Выход (объем) получаемой продукции на предлагаемой линии зависит от объема отходов на каждой операции по переработке низкокачественной древесины и в общем виде может быть оценен по формулам:

Qщ1 = Qд1К1; Qщ2 = Qд2К2 , (1)

где Qщ1 - объем получаемой технологической щепы марки Ц-2 на первом потоке; Qщ2 - объем получаемой технологической щепы марки Ц-2 на втором потоке; К1 и К2 - коэффициенты выхода продукции на первом и втором потоке соответственно.

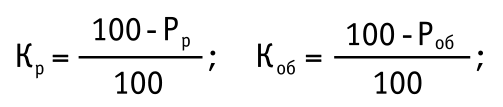

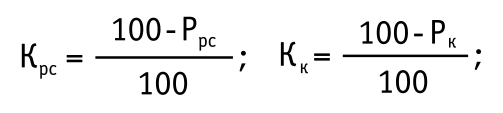

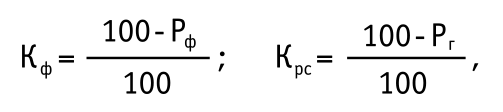

Коэффициент выхода технологической щепы из низкокачественной древесины для каждого потока можно определить по формулам:

К1 = Кр Коб Крс; (2)

К2 = Кр Кк Кф Кг Крс, (3)

где Кр - коэффициент выхода коротья при раскряжевке низкокачественной древесины; Кг - коэффициент выхода технологической щепы марки Ц-2 из тонкомерной низкокачественной древесины; Коб - коэффициент выхода окоренной тонкомерной древесины при окорке в барабане; Крс - коэффициент выхода щепы при рубке окоренной тонкомерной древесины и сортировке щепы; Кк - коэффициент выхода колотых балансов; Кф - коэффициент выхода окоренных колотых балансов.

Для расчета коэффициента выхода древесины после каждой технологической операции следует использовать следующие формулы:

где Рр, Роб, Ррс, Рк, Рф, Рг - потери древесины при раскряжевке, окорке в барабане, рубке в щепу и сортировке щепы, раскалывании, выколке гнили и окорке фрезерованием соответственно.

Раскряжевка низкокачественной древесины на отрезки длиной до 1,5 м сопряжена с образованием отходов в виде опилок и сколов и оценивается величиной Рр = 0,8...1,2%. При окорке тонкомера в барабане доля отходов (без учета коры, которая учитывается сверх баланса) составляет Роб = 7,0...9,0%. Рубка окоренного тонкомера на технологическую щепу и ее сортировка сопровождаются образованием отходов в виде отсева щепы (мелкая фракция), что составляет Ррс = 5,0...7,0%. Отходы образуются также при производстве колотых балансов. Доля отходов при раскалывании бревен на колунах составляет Рк = 0,5...0,8%. Потери древесины при окорке фрезерованием (без учета коры) составляют Рф = 4,0...5,0%. Отходы, образующиеся при выколке гнили, могут составлять Рг = 18,0...30,0%.

Подставляя указанные величины отходов в вышеприведенные формулы, получим значения минимального и максимального выхода технологической щепы на каждом потоке линии:

К1max = 0,992/0,93/0,95 = 0,876 (%);

К1min = 0,988/0,91/0,93 = 0,839 (%);

К2max = 0,992/0,994/0,96/0,82/0,95 = 0,737 (%);

К2min = 0,988/0,992/0,95/0,7/0,93 = 0,606 (%).

При определении количества отходов древесины необходимо учитывать также и кору.

В состав линии по производству технологической щепы и колотых балансов из низкокачественной древесины входят два потока. На одном потоке производится раскалывание лесоматериалов, выколка гнили и окорка фрезерованием и при необходимости рубка колотых балансов в щепу и ее последующая сортировка. На этом потоке можно получать технологическую щепу марок Ц-1 и Ц-2. На другом потоке обрабатываются тонкомерные лесоматериалы, не содержащие внутренней гнили. Окорка лесоматериалов на этом потоке выполняется при помощи окорочного барабана.

Разработанная линия позволяет получать технологическую щепу высокого качества за счет автоматизированной сортировки лесоматериалов по диаметру и наличию гнили, а также за счет автоматизированного управления рабочих органов станка для выколки гнили. Линия позволяет эффективно облагораживать низкокачественную древесину перед использованием для производства технологической щепы.

Игорь ГРИГОРЬЕВ, д-р техн. наук,

Борис ЛОКШТАНОВ, канд. техн. наук,

Ольга КУНИЦКАЯ, канд. техн. наук,

Антон ГУЛЬКО, аспирант,

кафедра технологии лесозаготовительных производств СПбГЛТУ