Перспективные колесные базы для лесных машин

В российском лесопромышленном комплексе трудится 1,1 млн человек. Сегодня доля ЛПК в ВВП России - 1,3%, по сравнению с 1991 годом она сократилась в 1,5 раза. В соответствии с прогнозом развития лесного сектора России до 2030 года, она должна вырасти до 3-5%, а количество рабочих мест должно увеличиться на 900 тыс. и достичь 2 млн.

В настоящее время развитие лесопромышленного комплекса сдерживается большим числом факторов, среди которых по сути полный развал отраслевых научно-исследовательских и конструкторских организаций и сильный упадок отечественного лесного машиностроения.

Производители лесных машин в постоянной борьбе за потребителя и новые рынки сбыта своей продукции делают ставку на разработку максимально производительной и экономичной техники. Эти характеристики обеспечиваются прежде всего за счет повышения энергонасыщенности (удельной мощности двигателя на единицу веса) машин, рабочей и транспортной скорости, сокращения потерь времени на вспомогательные операции.

Требования лесозаготовителей к техническим возможностям лесных машин повысились. Это во многом связано с истощением запасов древесины в удобных для разработки лесных массивах и вынужденным переходом к освоению труднодоступных лесных массивов, расположенных на пересеченной местности или переувлажненных почвогрунтах. Поэтому у многих современных лесных машин большая мощность двигателя.

Движение лесной машины по лесосеке сопровождается взаимодействием движителя с почвогрунтом, которое определяется потенциальными свойствами и техническими решениями, применяемыми в механизмах, системах и узлах.

При воздействии движителей лесных машин на опорную поверхность волока он (волок) контактирует как с лесной почвой, так и с грунтом. Лес, являясь самой высокопроизводительной экосистемой, при производстве биомассы максимально истощает ресурсы почвы, на которой произрастает. В результате толщина почвенного покрова в лесу обычно не превышает 6-7 см, высота грунтозацепа колесного лесопромышленного трактора достигает 13 см. Движитель лесной машины, продавливая слой лесной почвы, воздействует одновременно на почву и подстилающий грунт. Почвогрунт - это поверхность, состоящая из нескольких слоев органической и одного или нескольких слоев минеральной составляющих, с которыми движитель машины взаимодействует одновременно.

Энергонасыщенность, коэффициент приспособляемости дизеля, типы силовых передач трансмиссии влияют на скорость движения, ускорение и характер поворота, число переключения передач, потери от буксования, интенсивность колееобразования и др.

Лесное машиностроение занимает важное место среди отраслей машиностроительного комплекса России. В свое время наша страна была мировым лидером в лесном машиностроении, например, первый специальный трелевочный трактор появился в СССР (был разработан проф. С. Ф. Орловым в Лесотехнической академии в 1947 году).

Лесозаготовительная отрасль, обеспечивавшая сырьем все производства по глубокой переработке древесины в доперестроечный период, в СССР заготавливала и вывозила более 300 млн м3 древесины. В годы перестройки произошло резкое снижение объемов лесозаготовок. Объем лесозаготовок в предкризисном 2007 году составлял всего 118 млн м3 древесины. Наступивший в 2008 году мировой экономический кризис еще более ускорил темп падения объемов заготовки древесины при всех видах рубок леса.

Мировой финансовый кризис привел к резкому сокращению спроса на лесобумажную продукцию и, как следствие, к сокращению объемов лесозаготовок и снижению платежеспособности лесопользователей, что обусловило падение спроса на высокопроизводительные и эффективные системы машин для комплексной машинизации лесозаготовительных работ, сокращение и прекращение выпуска такой техники отечественными заводами лесного машиностроения.

Всего несколько десятилетий назад около 200 заводов производили более 28 тыс. трелевочных тракторов и лесозаготовительных машин на их базе. Сейчас число таких предприятий значительно уменьшилось, а количество выпускаемых машин сократилось в десятки раз.

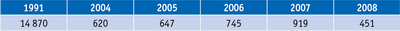

Динамика объемов производства лесных машин с 1991 по 2008 год представлена в табл. 1.

Анализ возрастной структуры парка лесных машин российского ЛПК свидетельствует о том, что почти у 80% отечественных машин износ 100% и им срочно требуется замена (рис. 1).

Год за годом отечественное лесное машиностроение теряет свои позиции, уступая рынок зарубежным производителям. К настоящему моменту импорт лесных машин по стоимости продаж составил уже около 70% всех затрат на приобретение лесозаготовительной техники. Ввоз машин иностранного производства, в том числе бывших в употреблении, растет на 20-40% в год.

Без принятия мер для повышения конкурентоспособности продукции отечественное лесное машиностроение рискует потерять потенциально высокодоходный сегмент рынка в собственной стране с объемом продаж свыше 8 млрд руб. (без лесовозных автомобилей) и потенциалом роста за счет отложенного спроса до 14 млрд руб. в год.

В числе основных причин развала отечественного лесного машиностроения можно назвать следующие:

- моральное старение большинства видов лесных машин, которые были разработаны и освоены в серийном производстве 25-35 лет назад. Они уступают по производительности и эргономичности импортным машинам;

- низкие показатели надежности отечественных лесных машин и оборудования, по которым они в 2-3 раза уступают импортным аналогам, что приводит к высоким затратам на эксплуатацию в части расхода запасных частей, увеличению затрат на обслуживание и ремонт;

- отсутствие на рынке широкой линейки отечественных лесных машин, из которой лесозаготовительные предприятия могли бы выбирать наиболее оптимальные комплексы для работы в различных природно-производственных условиях.

Особенно напряженная ситуация наблюдается с обеспечением лесозаготовителей трелевочной техникой. Если в 2011 году было произведено 172 трелевочных трактора, то за 2012 год заводами лесного машиностроения выпущено всего 74 единицы. При этом необходимо отметить, что до мирового финансового кризиса 2008 года в России производилось около 600 трелевочных машин в год, что говорило о неплохом спросе на эту продукцию. По ориентировочным расчетам, для сегодняшних объемов заготовки древесины с учетом состояния машинного парка годовая потребность в трелевочных тракторах составляет около 1,5 тыс. единиц.

К сожалению, прекратил существование Алтайский тракторный завод - основной поставщик тракторов ТТ-4М, в стадии банкротства находится Красноярский завод лесного машиностроения, который выпускал небольшими сериями тракторы этого класса.

Трелевочные машины более легкого класса до последнего времени выпускал ООО «Онежский тракторный завод». С 2012 года он полностью перешел на производство модели «Онежец-300», которая по массе, мощности и, самое главное, цене приблизилась к машинам типа ТТ-4М. Но, по мнению лесозаготовителей, в сложных условиях эксплуатации эта модель уступает ТТ-4М, поэтому спрос на такие тракторы снизился в европейской части России и не вырос в Сибири и на Дальнем Востоке.

Известно, что около половины лесных массивов в стране из-за грунтовых условий могут эффективно осваиваться лишь с применением специализированных колесных трелевочных машин. Однако в России они не производятся.

Отсутствие надежной современной отечественной трелевочной техники вынуждает лесопользователей с хорошими финансовыми возможностями закупать импортную технику и переходить на сортиментную технологию даже несмотря на то, что зачастую этот шаг экономически не оправдан. Те же, у кого нет таких возможностей, отказываются от машинизированных технологий заготовки древесины и используют ручные способы с применением бензиномоторных пил. Таким образом заготавливается около 60% древесины. В качестве трелевочной техники в этом случае зачастую используют импортные, бывшие в употреблении форвардеры, которые нередко дешевле новых отечественных тракторов.

Среди основных причин сложившейся ситуации, помимо упомянутого финансово-экономического кризиса, можно отметить следующие. Оставшиеся после вхождения в рыночные условия заводы не имеют финансовых возможностей для проведения полноценных исследовательских и проектно-конструкторских работ, не обладают необходимым конструкторским, технологическим и производственным потенциалом. Поэтому вместо создания принципиально новых лесных машин и оборудования профильные машиностроительные предприятия вынуждены ограничиваться модернизацией серийной техники, разработанной в 70-80-е годы ХХ века.

лесного фонда РФ по эксплуатационным показателям для

лесосечных работ (классификация проф. Г. К. Виногорова)

В Российской Федерации лишь на 7% площади лесного фонда можно работать в лесу вне зависимости от погодных условий. Характеристика лесных почвогрунтов России по эксплуатационным показателям для лесосечных работ приведена в табл. 2.

По лесоэксплуатационным характеристикам почвенно-грунтовых условий почвогрунты подразделены на четыре категории:

I - сухие, хорошо дренированные песчаные и каменистые почвы, позволяющие технике работать на лесосеке круглогодично или с небольшим перерывом на весеннюю распутицу при обильном снеготаянии;

II - супесчаные почвы и мелкие суглинки, по которым возможны многократные проходы техники по одному следу, которые могут временно переувлажняться во время обильных дождей и снеготаяния и на которых техника может работать 8-9 месяцев в году;

III - глинистые почвы и супеси с глинистыми прослойками, характеризующиеся повышенной влажностью в течение всего теплого периода, что приводит к быстрому образованию колеи и обуславливает невысокую работоспособность трелевочных волоков. Работа техники на таких почвогрунтах эффективна зимой и в сухое лето;

IV - торфянисто-болотные и перегнойноглеевые почвы, эффективная работа наземной техники на которых возможна только в морозы.

Bell B25E с трелевочным навесным

оборудованием

Мощность двигателя – 205 квт

Эксплуатационная масса – 17 000 кг

Максимальная скорость движения – 50 км/ч

Дорожный просвет – 450 мм

Давление на грунт – 0,64 кг/см2

Объем трелюемой пачки – 20 м3

Максимальный вылет стрелы манипулятора – 8,5 м

Габаритные размеры:

длина – 9300 мм, ширина – 3600 мм, высота – 3500 мм.

Данные, содержащиеся в табл. 2, свидетельствуют, что грунты III категории, c повышенной влажностью в течение всего теплого периода года, и грунты IV категории, которые переувлажнены большую часть года и особенно неблагоприятны для заготовки древесины, распространены на 57% площади лесного фонда Российской Федерации. Это обстоятельство диктует ярко выраженный сезонный характер лесозаготовительного производства в РФ.

Как считает генеральный директор ООО «Головной научный центр лесопромышленного комплекса по технологиям и энергетике» («ГНЦ ЛПК ТЭ») д-р техн. наук Валерий Суханов, сезонный характер лесозаготовок создает несколько проблем, которые связаны с трелевкой, вывозкой древесины из-за слабо развитой транспортной инфраструктуры и недостаточного числа лесовозных дорог круглогодичного действия.

Строительство лесовозных дорог круглогодичного действия является в основном экономической задачей. Высокая стоимость строительства лесовозных дорог во многом связана с неблагоприятными грунтовыми условиями. На территориях со слабыми и переувлажнеными грунтами редки месторождения строительных материалов. Из-за того что дорожно-строительные материалы приходится доставлять на большие расстояния, растет стоимость строительства дорог. Кроме того, на создание транспортной инфраструктуры большое влияние оказывают дезинтеграция лесозаготовительной промышленности, образование большого количества малых предприятий, неспособных вести дорожное строительство, а также высокие ставки банковских кредитов, которые обуславливают значительные затраты на дорожное строительство и большой срок его окупаемости.

В настоящее время ООО «ГНЦ ЛПК ТЭ» разрабатывает Стратегию развития лесного машиностроения Российской Федерации на период до 2020 года, ориентированную на восстановление и инновационное развитие лесного машиностроения, способного обеспечить в оптимальных объемах производителей продукции лесного комплекса конкурентоспособными российскими машинами и оборудованием.

На основе анализа современного состояния отечественного лесного машиностроения можно сделать предположение, что восстановление значимых объемов выпуска лесных машин на базе только отечественных машиностроительных предприятий нереально. В связи с этим представляется перспективным направлением создание лесных машин на базе импортных шасси.

Шасси колесного трелевочного трактора должно отвечать в первую очередь требованиям надежности и производительности. Создать в короткие сроки совершенно новую машину, соответствующую этим требованиям, невозможно. Поэтому в качестве основы трелевочного трактора - шасси - разумно рассмотреть машины, выпускаемые серийно. У серийно выпускаемых шасси не только отработанная и проверенная конструкция, компании-изготовители гарантируют их сервисное обслуживание, снабжение запчастями и ремонт.

Высокая производительность трелевочного трактора достигается за счет отличных характеристик его конструкции: высокой проходимости, большой технологической скорости движения, высокой рейсовой загрузки, технологической гибкости использования, маневренности.

В качестве шасси для трелевочного трактора рассмотрим два основных варианта: автомобильное (высокой проходимости) и тракторное. Гусеничные шасси не могут обеспечить достижение высокой скорости, поэтому проведем сравнительный анализ колесных машин.

Для обеспечения высокой проходимости необходимо, чтобы у движителя машины (колес) была большая площадь опоры и высокий коэффициент сцепления с опорной поверхностью. Это может быть достигнуто за счет увеличения числа ведущих осей и увеличения размеров колес. Требование к маневренности трелевочного трактора ограничивает максимальное число ведущих осей тремя, использование четырех и более ведущих осей влечет значительное увеличение габаритов машины и ухудшение ее маневренности.

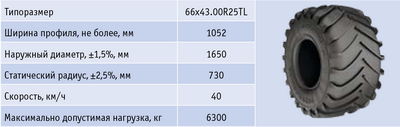

Для снижения давления колес на опорную поверхность перспективно применение специальных сельскохозяйственных шин большой ширины с возможностью регулирования давления. Такой является, например, шина SB-1 производства компании «Днепрошина».

При рулевом управлении поворотом колес использование шин значительно шире стандартных невозможно ввиду резкого увеличения нагрузок на ведущие мосты. Для тракторов с шарнирно-сочлененной рамой при небольшой доработке ведущих мостов установка широких шин вполне возможна.

Кроме того, в условиях бездорожья проходимость и надежность тракторов с шарнирно-сочлененной рамой выше, чем техники на автомобильных шасси. Необходимо отметить, что обеспечение высокой технологической скорости невозможно без наличия подвески в конструкции машины.

С учетом вышеизложенного в качестве базового шасси для трелевочного трактора перспективно использование шасси внедорожных самосвалов с шарнирно-сочлененной рамой.

У шарнирно-сочлененных самосвалов, как правило, есть подвеска переднего моста с упругими элементами, балансирная подвеска задних мостов, автоматическая трансмиссия с гидротрансформатором и возможностью переключения передач под нагрузкой. К гидросистеме самосвала может быть подключен гидропривод манипулятора и коникового зажимного устройства.

Масса конструкции шасси определяется исходя из максимально допустимой нагрузки на шины и характеристик самого шасси. По техническим характеристикам шины нагрузка на одну ось не должна превышать 12 600 кг. Данному условию соответствует шасси самосвала Bell B25E.

При нагрузке на заднюю ось 4500 кг в незагруженном состоянии возможная максимальная грузоподъемность для варианта с использованием широких шин составит 18 000 кг. Этого достаточно для трелевки пачки объемом 20 м3.

Для обеспечения технологической гибкости наиболее перспективным является вариант бесчокерного трелевочного трактора с гидравлическим манипулятором. Это дает возможность использования машины как совместно с валочно-пакетирующей машиной, так и при ручной валке.

Игорь ГРИГОРЬЕВ, д-р техн. наук,

зав. кафедрой ТЛЗП СПбГЛТУ,

Алексей ЧУРАКОВ, канд. техн. наук,

руководитель технических проектов Bell Equipment Russland,

Антонина НИКИФОРОВА, канд. техн. наук,

доцент кафедры ТЛЗП СПбГЛТУ