Российский рынок термодревесины пока не оформился

Одна из серьезных проблем, с которой неизбежно сталкиваются деревообрабатывающие производства и предприятия, выпускающие изделия из древесины, - необходимость защищать доски, погонаж, оцилиндрованные бревна, брус, а также элементы деревянных конструкций и строений от разрушающего воздействия грибков и вредных насекомых.

В мире разработано множество составов специальных покрытий или пропиток, которые делают древесину непригодной для поедания грибками и насекомыми. Однако подобные составы, как правило, токсичны и наносят вред и здоровью людей.

С 2004 года в ЕС введен полный запрет на применение вредной для здоровья человека химически обработанной древесины, например покрытой антисептиками, содержащими соли тяжелых металлов, а с 1 марта 2005 года для отправки грузов запрещено применять в качестве упаковочного материала древесину, не прошедшую термообработку. В США введен частичный запрет на защищенную химическими составами древесину, которая используется для производства, в частности, детской мебели, и специалисты считают, что в ближайшее время в США будет введен полный запрет на использование химической защиты древесины, а в недалекой перспективе этот запрет может стать глобальным.

Именно эта перспектива и послужила причиной резкого увеличения объемов производства в Европе и США термодревесины, которую получают путем высокотемпературной обработки цельной древесины. Такой древесине не угрожает риск разрушающего воздействия грибков и личинок насекомых, а самое главное - она не наносит вред здоровью людей.

Термодревесина

Волокна древесины содержат термопластичные органические вещества - гемицеллюлозы, целлюлозу, лигнин, которые под действием высокой температуры сначала расплавляются, а затем подвергаются пиролизу (термическому разложению) с образованием газообразных органических веществ.

Сплавливание оболочек клеток древесины приводит к ликвидации имеющихся внутри них полостей, то есть к невозможности накопления в них связанной влаги. А разложение делает древесину непригодной для питания грибков и личинок.

На этом и основан принцип термической модификации древесины.

В обычных условиях древесина может воспламеняться от открытого огня при температуре около 210°С, и в дальнейшем эта температура повышается. В условиях отсутствия открытого источника теплоты (пламени, искр) воспламенение может произойти при быстром (одна-две минуты) нагревании древесины до температуры выше 330°С. При длительном нагревании температура воспламенения древесины снижается до 150-170°С. Однако если нагрев осуществляют в закрытых системах, в среде с ограниченным содержанием кислорода, возгорание невозможно.

Название «термодревесина» - перевод с английского наименования технологии Thermowood®, запатентованного финской ассоциацией Finnish Thermowood Association. Этот термин иногда ошибочно переносят на весь спектр технологий термической обработки древесины.

Основные параметры известных промышленных процессов термической модификации древесины разнятся, и ни один изготовитель термодревесины не расскажет о всех нюансах применяемой им технологии. А в нашей стране большинство мелких производителей термодревесины не могут себе позволить приобретение патента, по крупицам собирают информацию отовсюду и ищут решение методом тыка.

В России производители термической древесины используют разные технологии с применением масла (древесина погружается в него и выдерживается определенный отрезок времени при высокой температуре) - в установках с применением пара, чтобы исключить риск возгорания пиломатериалов при высокой температуре, в вакуумных сушильных камерах без доступа кислорода.

Технологии термомодификации древесины

Известные технологии термомодификации древесины разработаны компаниями из разных стран, включая Россию.

Финская технология термомодификации древесины Thermowood®

Одним из разработчиков и основных производителей оборудования является компания Stellac Oy (правопреемник Stellac Oy - компания Nemestus Ltd). Особенность технологии: термомодификация древесины (преимущественно хвойных пород и березовой) в защитной атмосфере водяного пара при температуре 185-212°С. Продолжительность процесса модификации - от 42 до 98 ч.

Также оборудование по этой технологии производят финские компании Lunawood Oy, Tekmaheat Oy, Valutec Oy; итальянская фирма Baschild. Среди российских производителей следует отметить компанию «Проминвест ДИАРС», также производство по аналогичной технологии существует в Эстонии - фирма TreTimber.

Общий объем производства на всех предприятиях, использующих технологию Thermowood®, составляет около 150 000 м3 в год. Это самая «раскрученная» из всех технологий термообработки, однако к ее недостаткам можно отнести: отсутствие общеевропейских сертификатов качества (действуют сертификаты Финской Ассоциации термообработки древесины), высокий процент брака, особенно по лиственным и ценным породам.

Голландская технология термомодификации древесины PLATO®

Разработчик и производитель оборудования - фирма PLATO Wood (Providing Lasting Advanced Timber). Особенность технологии: термомодификация древесины (хвойных пород и березы) в защитной атмосфере водяного пара при температуре 170-210°С в камерах объемом 15 и 40 м. Продолжительность процесса модификации - от 120 до 180 ч.

Французская технология термомодификации древесины Retification®

Разработчиком технологии является Горный институт в г. Сент-Этьене. В этом же городе находится производитель оборудования - компания REI. Особенность технологии: термомодификация древесины в защитной атмосфере водяного пара и инертного газа (азота) при температуре 180-220°С в камерах объемом от 6 до 20 м. Продолжительность процесса модификации - от 40 до 62 ч.

Недостаток: возможное образование в древесине солей азотной кислоты (нитратов) при использовании азота.

Немецкая технология термомодификации древесины компании Menz-Holz

Разработана фирмой Menz-Holz на основе технологии сушки древесины в среде органических масел. Особенность технологии: термомодификация древесины хвойных пород и березы, а также ценных пород (ясеня, дуба, бука). Проводится при температуре от 180 до 230°С в камерах объемом 6 м. Продолжительность процесса - от 32 до 54 ч.

Датская технология термомодификации древесины компании Fromsseier

Разработана фирмой Fromsseier на основе технологии сушки древесины в защитной паровой среде. Особенность технологии: термомодификация древесины хвойных пород и березы в защитной атмосфере водяного пара температурой 180-220°С при избыточном давлении в камере объемом 4 м. Продолжительность процесса - от 40 до 72 ч.

Австрийская технология термомодификации древесины компании Mirako

Разработана фирмой Mirako на основе технологии сушки древесины в защитной паровой среде. Особенность технологии: термомодификация древесины бука. Ведется в атмосфере водяного пара при температуре 170-210°С в камере объемом 20 м.

Технология термомодификации древесины фирмы Bikos-TMT

Разработана российской компанией «Бикос» на основе технологии сушки древесины в защитной паровой среде при избыточном давлении. Особенность технологии: термомодификация древесины любых пород. Ведется в защитной атмосфере перегретого пара при температуре 180-220°С. Длительность цикла технологической обработки - от 38 до 52 ч. Объем камер - 6 и 10 м.

Технология термомодификации древесины фирмы Vacuum Plus

Разработана российской компанией «Вакуум Плюс». Особенность технологии: пиломатериал сохнет в вакууме при температуре кипения влаги в древесине 45°С. При достижении влажности древесины 6% происходит ее термомодификация. Рабочий диапазон температуры - от 165 до 185 °С. Продолжительность процесса - от 12 до 36 ч. Объем выпускаемых камер - от 4 до 40 м.

Отечественные технологии термомодификации древесины

Одной из российских компаний, успешно работающих сегодня в области производства термодревесины, является «Вакуум Плюс».

Первая стадия исследований физико-механических свойств термически обработанной древесины, полученной по технологии термообработки, была завершена на кафедре технологии лесопиления и деревообработки Московского государственного университета леса (МГУЛ) в 2011 году.

Исследования проводились на образцах древесины хвойных и лиственных пород из разных регионов России, где работают установки, с помощью которых осуществляют сушку и термическую обработку древесины в промышленных объемах.

Результаты исследований показали, что механические свойства получаемой термодревесины по основным показателям превосходят обычную древесину в два-три раза. Энергетические затраты на сушку и термическую обработку в два раза ниже, чем на сушку обычным конвективным способом.

Установки обеспечивают сушку и термообработку стенового хвойного бруса (сечением до 200 х 300 мм), неокоренных бревен диаметром от 90 до 320 мм и оцилиндрованных бревен диаметром от 100 до 280 мм.

Весь процесс сушки и термообработки свежеспиленного неокоренного бревна занимает от 7 до 10 дней. Затраты на электроэнергию при форсированной сушке и термообработке составляют от 350 до 450 кВт•ч на 1 м древесины.

Термообработанный брус используется и в каркасном домостроении, особенно при сооружении фахверковых домов; открытые поверхности брусьев не требуют специального защитного покрытия. Высушенный и термообработанный оконный брус сечением 82 х 86 мм существенно дешевле трехслойного клееного бруса, а срок его службы без дополнительной обработки в несколько раз больше.

Важно и то, что оборудование выпускается серийно, технология хорошо отработана, изготовитель берет на себя обучение персонала заказчика, осуществляет поставку запчастей и выполняет необходимый ремонт.

Достоинства и недостатки термодревесины

На всех сайтах изготовителей термодревесины приведены, по сути, одни и те же ее преимущества перед натуральной, немодифицированной древесиной.

Это устойчивость к воздействию дереворазрушающих грибков и личинок насекомых, низкое влагопоглощение и отсутствие коробления, более высокие показатели твердости и устойчивости к абразивному износу, изменение цвета по всей длине и толщине доски от светло- до темно-коричневого, текстура, которая способствует возникновению зрительного эффекта (недорогая лиственная древесина выглядит как древесина ценных пород), экологичность, высокие теплоизоляционные характеристики и т. д.

Термодревесину предлагается использовать для изготовления оконных и дверных блоков, мебели, для отделки саун и бань, наружной облицовки домов, оформления интерьеров, изготовления садовой мебели и объектов малых архитектурных форм, эксплуатируемых на открытом воздухе, для производства доски пола, штучного паркета, паркетной доски, лестниц и т. д.

При температуре обработки выше 185°С у сосновой древесины отмечается снижение прочности при изгибе и раскалывании, а у еловой древесины при температуре обработки до 170°С прочность при изгибе увеличивется на 15%. Исследования в МГУЛе показали, что «королем» термодревесины является граб. Физико-механические свойства древесины граба после термомодификации улучшаются на 40-70%. Термодревесина выгорает на солнце. Для защиты от воздействия ультрафиолетовых лучей термодревесину покрывают натуральными маслом-воском и другими лакокрасочными материалами.

При обработке термодревесины в столярном цехе требуется обеспечить следующие условия: эффективную аспирацию, хорошо заточенный инструмент и фрезерный станок со скоростью обработки не ниже 6000 об./мин.

Вместе с тем, по мнению специалистов МГУЛ, применение термодревесины в деревянном домостроении обеспечивает немало плюсов:

- технология позволяет использовать древесину низких сортов, например горелый лес, тонкомер, верхние части стволов деревьев, причем наличие сучков в бревне не приводит к снижению качества;

- комплект дома из термомодифицированной древесины на 30% легче изготовленного из обычной, что обеспечивает снижение затрат на транспорт и дает возможность доставлять разобранные дома в труднодоступные районы с помощью малой авиации, гужевым транспортом или вездеходами, а также осуществлять сборку дома на легком фундаменте;

- домокомплекты из термомодифицированной древесины могут без потери качества длительное время храниться на складе в любом регионе, а в случае возникновения чрезвычайных ситуаций могут доставляться на место строительства;

- сокращаются сроки ввода деревянных домов в эксплуатацию: монтаж продолжается всего один-два месяца, после чего дом полностью готов к заселению;

- изделия из цельного термомодифицированного бревна или бруса позволяют решать проблему ремонта ветхого жилья, строительства новых поселений из древесины, заготовленной в лесах, растущих в округе, и исключают необходимость доставки арматуры, цемента, кирпича, щебня и песка;

- дом, построенный из термомодифицированного бревна или цельного бруса, может быть разобран и перевезен на новое место;

- домокомплекты из термомодифицированной древесины устойчивы к биологическому воздействию и могут перевозиться морем без специальной упаковки.

Специалисты МГУЛ рекомендуют строить в федеральных округах, областях России заводы по выпуску деревянных домов с применением термически обработанной древесины.

Рынок сбыта термодревесины

В Интернете нет никаких сведений о реальной потребности отечественного рынка стройматериалов в термодревесине, не ясно, готов ли он к использованию этой древесины. Она, конечно, продается, но ее стоимость гораздо выше стоимости не обработанной термически древесины. По некоторым данным, стоимость тепловой модификации древесины различными способами составляет 60-160 евро за 1 м3: обработка методом Thermowood® стоит 160 евро, методом PLATO® - 100 евро, в горячем масле - 60-90 евро, в инертном газе - 150-160 евро.

При этом некоторые поставщики оборудования для термической модификации древесины утверждают, что срок его окупаемости всего семь - восемь месяцев. Откуда эта информация? Ведь срок окупаемости напрямую зависит от объемов реализации и себестоимости самого процесса модификации.

А объемы реализации будут зависеть от цены готовой продукции, которая в два, а то и в три раза превышает цену таких же изделий из обычной древесины.

Готов ли наш покупатель отдать предпочтение более дорогим изделиям из термомодифицированной древесины за их приятный коричневый цвет и поверить продавцу, уверяющему, что эти изделия простоят под дождем и снегом многие десятилетия, не покрытые никакими защитными составами? Термодревесину все же покупают, но пока понемногу и чаще всего для строительства бань.

Таким образом, можно констатировать: рынок сбыта термомодифицированной древесины еще совсем невелик и одна из причин этого - слабое продвижение материала, отсутствие широкой рекламы. Термомодифицированная древесина еще пока плохо знакома широкому потребителю, и заказы поступают в основном от тех, кто увидел изделия из нее у знакомых. Очевидно, что напольные покрытия из термомодифицированной древесины в перспективе займут свою нишу на рынке напольных покрытий, но пока предложение значительно превышает спрос. Нельзя забывать и том, что в последние годы покупательская способность нашего населения заметно снизилась.

Сегодня в Интернете можно найти ссылку на единственное маркетинговое исследование отечественного рынка термодревесины «Рынок термически обработанной древесины (термодревесины)», проведенное российской компанией Research.Techart. В нем приведены данные исследований мирового рынка термодревесины с 2001 до 2011 года и российского рынка с 2006 до 2012 года. Понятно, что приведенные в исследовании данные явно устарели...

...А вообще-то, из термодревесины получается исключительно красивая вагонка. Только вот как сделать так, чтобы это понял покупатель и, увидев ее, сразу потянулся за кошельком?

Александр КУЗЬМИН,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»

Мнение специалиста

Технический директор компании «Вакуум Плюс» Сергей Ягодзинский

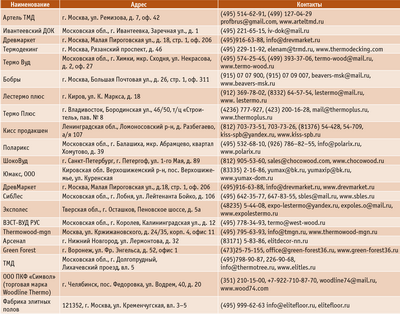

В России есть спрос на термомодифицированную древесину. Изделия из нее предлагают фирмы «Артель ТМД» (бани, беседки, гриль-домики), «Ивантеевский ДОК» (строительство деревянных домов), «Древмаркет», «Термодекинг», «Термовуд» (все - Московская обл.), «Бобры» и «ТМД» (Тверская обл.), «Лестермо» (Кировская обл.), «Термо плюс» (Приморский край), «Кисс продакшен» (Ленинградская обл.), «Поларикс» (Калужская обл.) и многие другие.

Таким образом, можно сказать, что россияне знают о достоинствах термодревесины и активно покупают изделия из нее.