Новые технические решения для повышения эффективности лесозаготовительного производства. Часть 5

Использование сканеров для повышения эффективности чистой окорки лесоматериалов

Часть 1. Способ определения степени затупления ножей рубительных машин для линии производства технологической щепы

Часть 2. Повышение эффективности облагораживания низкокачественной древесины для подготовки к производству технологической щепы

Часть 3. Повышение эффективности групповой механической окорки лесоматериалов в окорочных барабанах

Часть 4. Устройства для снижения потерь древесины при окорке в окорочных барабанах

Исследования, проведенные отечественными и зарубежными учеными, свидетельствуют о ценности коры как сырья для производства различных продуктов и материалов.

Эти продукты и материалы могут быть использованы в качестве компонентов при изготовлении древесно-волокнистых плит, бумаги и формовочных составов, пластификаторов и клеев, пластмасс, резины и разных строительных растворов, фильтрующих материалов. Их можно добавлять в буровые растворы, применять в качестве подслойного материала для уплотнения твердых грунтов при строительстве дорог в заболоченных местностях, изоляционного материала от промерзания грунтов, мульчи для садовых почв, для приготовления компостов, подстилки в животноводческих фермах и т. д.

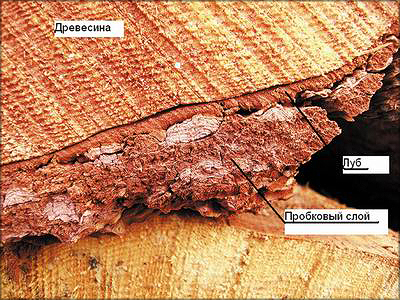

Кора деревьев представляет собой многослойный анизотропный материал, состоящий из корки, луба и камбия. Компоненты коры различаются по структуре, химическому составу и биологической роли. Массив коры характеризуется особым строением, и его следует рассматривать как трехкомпонентную среду, содержащую твердый (перидерма, рыхлая паренхима, каменистые клетки, волокна), жидкий (вода, а при низких температурах - лед) и газообразный (защемленный воздух) компоненты. Поэтому разрушение коры лесоматериалов представляет собой сложный механический процесс окорки.

В зависимости от технологических условий переработки бревен различают два вида окорки: грубую и чистую. В первом случае с бревна снимается только корка и частично луб, а во втором - либо корка и луб (при поставке балансов потребителю на внутреннем рынке), либо корка, луб и камбиальный слой (при экспортных поставках). При сухом хранении круглых лесоматериалов сохранение лубяного слоя на сортиментах и его последующая просушка предохраняют древесину от развития штабельных грибков.

Согласно трудам Елены Вентцель, профессора, доктора технических наук, академика Международной академии информатизации, автора учебника «Теория вероятностей» и множества научных работ, под эффективностью принято понимать как свойство операции, так и свойство, характеризующее степень приспособленности процесса к достижению какой-либо системой цели ее функционирования. Очевидно, что выполнение любых операций сопровождается не только положительными эффектами, но и отрицательными, находящимися в противоречии с конечной целью операции. В качестве примера можно привести ущерб, возникающий при загрязнении окружающей среды производственными отходами.

Рис. 1. Слои коры на бревнах

Одна из актуальных проблем окорки связана с эффективной утилизацией коры. Насколько она может быть серьезной, свидетельствует печальный опыт г. Краснокамска, жители которого несколько лет дышали дымом горящего короотвала, где на огромной площади (более 20 га) «хранились» миллионы тонн отходов Краснокамского целлюлозного комбината.

Отделенные друг от друга в процессе окорки пробковый и лубяной слои коры основных лесообразующих пород могут служить ценными полуфабрикатами для производства разных товаров.

Для разделения коры, полученной в результате окорки лесоматериалов, используют механизм измельчения коры путем ударного воздействия на нее и сито для сортировки измельченных частиц коры на частицы корки и луба. Недостатками такого решения являются высокая энергоемкость установки, низкая эффективность способа разделения коры на корку и луб, предусматривающего создание энергии ударного воздействия на кору, которая должна быть больше энергии сил сцепления корки с лубом, но меньше энергии, затрачиваемой на измельчения луба, а также низкое качество получаемых составляющих коры (корки и луба). Кроме того, имеют место низкая производительность процесса обработки лесоматериала в целом и высокие затраты.

Наиболее эффективным способом разделения компонентов коры представляется их разделение в процессе первичной механической (селективной) окорки.

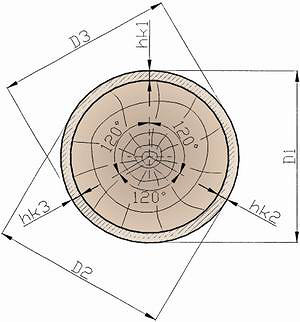

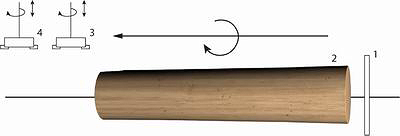

Рис. 2. Схема измерения диаметра бревна и толщины

коры

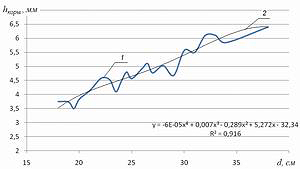

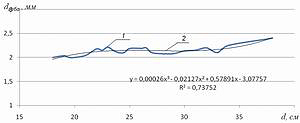

Рис. 3. Экспериментальная и аппроксимирующая кривые

зависимости толщины коры от диаметра бревна:

1 – экспериментальные данные;

2 – аппроксимирующая кривая

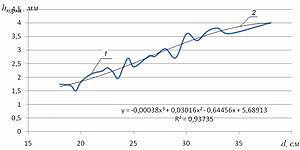

Рис. 4. Экспериментальная и аппроксимирующая кривые

зависимости толщины коркового слоя от диаметра

бревна:

1 – экспериментальные данные;

2 – аппроксимирующая кривая

Рис. 5. Экспериментальная и аппроксимирующая кривые

зависимости толщины лубяного слоя от диаметра бревна:

1 – экспериментальные данные;

2 – аппроксимирующая кривая

Значительный вклад в разработку такой технологии окорки внес доктор технических наук, профессор кафедры лесоводства и ландшафтного дизайна Башкирского государственного аграрного университета Асгат Газизов. В его работах указывается, что выполнение селективной окорки возможно на двухроторных окорочных станках типа 2ОК40-1, 2ОК63-1, 2ОК 80-1. На этом оборудовании для получения качественной корки, идущей на дубильные экстракты, выполняют грубую окорку лесоматериалов. Корка, полученная после обработки бревен на первом роторе, собирается в отдельный бункер. А корка с большим количеством древесных включений, которая получается после обработки вторым ротором, транспортируется отдельным конвейером в другой бункер и используется в основном в качестве топлива.

Чистая окорка лесоматериалов обычно выполняется методом резания при помощи фрез разной конструкции. В основе фрезерной окорки бревен при их поштучной обработке лежит принцип обработки лесоматериала режущим инструментом. Обоснованию рациональных параметров этой технологии при использовании типоразмерного станочного парка окорочного оборудования посвящены работы многих исследователей.

В технологиях окорки с применением как окорочных станков строгающего типа для грубой окорки рудничной стойки, так и фрезерных станков с использованием цилиндрической, конической или дисковой фрез основным звеном процесса разрушения является механизм взаимодействия ножа с контактной поверхностью коры. Именно толщина слоя коры, срезаемого фрезой за один проход (глубина резания), является тем параметром, от величины которого зависят такие параметры окорки, как величина выпуска ножей над поверхностью фрезы, средняя сила окорки, скорость подачи кряжа, высота кинематической волны и др.

Для обоснования возможности выполнения селективной окорки необходима информация об основных характеристиках массива коры и толщины пробкового и лубяного слоев. Для получения этой информации на промышленной площадке ЗАО «Ломоносовский ДПЗ» сотрудниками кафедры ТЛЗП СПбГЛТУ в апреле 2010 года были проведены измерения коры на пиловочных бревнах в штабелях.

Толщина коры и составляющих ее слоев (рис. 1) измерялась при помощи штангенциркуля с шагом деления нониуса 0,1 мм в трех точках на одной плоскости под углом 120° (рис. 2) в вершинном и комлевом торцах бревен, диаметр которых также измерялся в трех точках. По результатам измерений толщины слоев коры в каждом торце определялось среднее значение, которое заносилось в журнал. В дальнейшем полученные данные разбивались на диапазоны согласно диаметру бревен в вершинном и комлевом торцах.

По полученным экспериментальным данным были построены графики следующих зависимостей: hкоры = f(d); hлуба = f(d); hкорки = f(d) - и подобраны аппроксимирующие кривые с наибольшим коэффициентом аппроксимации (рис. 3-5).

В результате исследований установлено, что для условий проведения эксперимента с наибольшей достоверностью зависимость толщины слоев коры от диаметра бревна описывается полиномиальной функцией, т. к. во всех случаях коэффициент аппроксимации наибольший.

Для реализации принципа селективной окорки на фрезерных станках на основании полученных сведений о зависимости толщины слоев коры от диаметра и породы может быть рекомендовано устройство для окорки лесоматериала, в состав которого входит узел поступательно-вращательной подачи лесоматериала и механизм окорки. Это устройство снабжено узлом сканирования лесоматериала по всей длине, содержащим блоки информации и программирования. Механизм окорки выполнен в виде последовательно установленных фрезерных головок с возможностью вертикального перемещения для последовательного раздельного отделения корки и луба от лесоматериала. Причем механизмы вертикального перемещения фрезерных головок функционально связаны с блоком программирования, обеспечивающим оптимизацию построения сплайн-линий перемещения фрезерных головок на требуемую глубину в зависимости от диаметра и формы ствола по всей длине.

Рис. 6. Рентгенографическая установка для определения внутреннего строения пиловочных бревен (Limab)

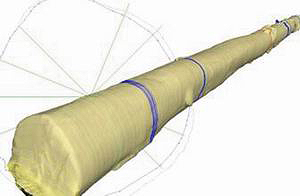

Рис. 7. Трехмерная модель бревна

Для создания такого устройства необходимо использование различных датчиков, позволяющих определять диаметр и форму бревна. В зависимости от данных, полученных в результате измерений, можно с использованием, например, гидравлических устройств перемещать фрезы окорочного станка вверх или вниз для снятия только пробки или только луба.

Рациональным решением является определение сбега и формы бревна непосредственно перед фрезерным окорочным устройством. При этом, на основе данных, полученных в результате измерений, толщины пробки и луба в зависимости от диаметра бревна, можно перемещать фрезу в вертикальной плоскости, копируя форму боковых поверхностей бревен и осуществляя тем самым фрезерование на заданной глубине для отделения только пробки или луба, а также минимизируя потери древесины при очистке ее поверхности.

Для определения формы бревен по всей длине могут применяться различные устройства: механические, оптико-электронные (для обработки получаемых с видеокамер изображений при помощи информационного обеспечения), лазерные сканеры, рентгенографические. Наибольшее распространение на предприятиях ЛПК получили оптико-электронные и лазерные установки вследствие простоты использования и обеспечения заданного уровня точности.

В последние годы компания Limab Oy (Финляндия) выпускает рентгенографические устройства, позволяющие определять внутренние пороки строения древесины (рис. 6). Однако широкое применение этих устройств затруднено из-за необходимости использования защитных кожухов от рентгеновского излучения, а также из-за высокой стоимости.

Рис. 8. Структурная схема отделения пробки и луба при фрезерной окорке лесоматериалов

Наиболее перспективной технологией, позволяющей с высокой точностью определять размерные характеристики бревен по всей длине, является использование лазерных 3D-сканеров.

При 2D-сканировании определяются размер и кривизна пиловочных бревен, а при 3D-сканировании можно получить трехмерную модель бревна (рис. 7), на основании которой могут быть выбраны сплайн-линии перемещения фрезерных устройств при окорке.

Структурная схема отделения корки и луба при фрезерной окорке лесоматериалов на основе оценки трехмерных моделей представлена на рис. 8.

Рис. 9. Вид фрагмента отделенного пробкового слоя при реализации селективной окорки

Круглые лесоматериалы перемещаются через измерительное 3D-устройство, которое передает информацию в программу оптимизации построения сплайн-линий перемещения фрезерных головок на требуемую глубину. Программа работает на основе расчетных зависимостей, приведенных в тексте выше. Требуется только при смешанном потоке ввести в память ПК данные о породе древесины. Однако в подавляющем большинстве случаев фрезерной окорке подвергают однотипные лесоматериалы, обычно подлежащие пропитке. Лесоматериалы перемещаются по продольному транспортеру с одновременным винтовым движением для обработки всей продольной поверхности бревен фрезами. На основании имеющихся сведений о толщине пробки и луба в зависимости от диаметра бревна, а также данных оптимизационной программы ЧПУ выдает команды для перемещения фрез на заданную высоту с целью последовательного раздельного удаления пробки и луба.

Это техническое решение разработано сотрудниками лесоинженерного факультета СПбГЛТУ и защищено патентом.

Вид фрагмента отделенного пробкового слоя при реализации селективной окорки приведен на рис. 9.

Игорь ГРИГОРЬЕВ, д-р техн. наук,

Ольга КУНИЦКАЯ, канд. техн. наук,

Дарья КУНИЦКАЯ,

аспирант кафедры технологии

лесозаготовительных производств СПбГЛТУ

Продолжение следует.