Экономичное производство сборных домов каркасной конструкции

Инновационные технологии

Предприятие Lissmac Maschinenbau GmbH (город Бад-Вурцах, Германия) было основано в 1979 году. Сегодня с его конвейера сходят тысячи единиц строительных машин и другой спецтехники как серийного производства, так и выполненной по индивидуальным заказам. Кроме того, на предприятии уже более 20 лет выпускают автоматизированные заводские комплексы для производства сборных деревянных домов каркасной конструкции. Один такой завод запущен в эксплуатацию в городе Семенов Нижегородской области.

Завод в Семенове компания LISSMAC Maschinenbau GmbH оснастила в сотрудничестве с фирмой Minda Industrieanlagen GmbH. В отапливаемом цехе площадью 240 на 80 м размещены все производственные участки, необходимые для промышленного производства сборных домов (рис. 1).

Производство конструкционной и клееной древесины

Рис. 1. Производственный цех завода сборных

деревянных домов каркасной конструкции в городе

Семенов Нижегородской обл.

Поступивший на завод с лесопильного производства пиломатериал высушивается (содержание в нем остаточной влаги должно быть 12±2%; впоследствии влажность отдельных ламелей проверяется при разборке штабелей). После этого материал подвергается предварительной острожке с целью получения ламелей определенных размеров в поперечнике. При острожке выявляются дефекты древесины, снижающие ее прочность: сучки, трещины, обзол, синева и т. д. Они визуально фиксируются, маркируются и вырезаются на автоматическом станке. Ламели разной длины (от 0,3 до 3,00 м) укладывают в пакеты. Затем на их торцах нарезают клиновидные зубья, смазывают клеем, и ламели поступают на пресс, где сращиваются в полосы, из которых находящаяся в конце пресса торцовая пила нарезает готовые полуфабрикаты длиной от 9 до 12 м. После высыхания эта цельная конструкционная древесина направляется на четырехсторонний строгальный станок.

Клееная многослойная древесина применяется для изготовления прогонов, а также открытых балок перекрытий - по заказу. Производство этого материала вплоть до этапа помещения на склад промежуточного хранения идентично производству сращенных на зубчатый торец ламелей. Со склада ламели поступают на острожку, затем их покрывают сплошным слоем клея и спрессовывают. Высохшие клееные фермы транспортируют на четырехсторонний строгальный станок, где с них снимается фаска, затем автоматически укладывают в штабели.

Оборудование для предварительной обработки материала, включая технику для склада промежуточного хранения цельной конструкционной древесины и клееной древесины, поставила фирма Minda Industrieanlagen GmbH. Компания LISSMAC Maschinenbau GmbH поставила и установила оборудование для последующих этапов технологической цепочки.

Подготовка конструкционной древесины

Древесина для элементов стен, перекрытий и кровли, а также для таких специальных элементов, как фронтоны, гипсокартонные перегородки, мансардные окна, проходит предварительную подготовку на двух станках типа Speed-Cut. Каждая деревянная деталь, будь то балка или стойка, балка перекрытия или стропило, обрезается по заданной длине, фрезеруется, сверлится, маркируется и надписывается автоматически по геометрическим данным конструкции здания, разработанной САПР.

Специализированное программное обеспечение, разработанное Lissmac для управления автоматизированными производственными процессами, позволяет осуществлять обмен информацией на технологической линии. Головной компьютер автоматически передает полный набор данных на соответствующие станки, в том числе на станки Speed-Cut.

Раскрой плит

Для изготовления бесшовных элементов стен, перекрытий и кровли требуются водостойкие древесно-стружечные, древесно-цементные, фанерные, гипсоволоконные и гипсокартонные плиты соответствующих размеров и формы. Поэтому фирма LISSMAC включила в производственную линию центр раскроя плит с электронным управлением. Он обеспечивает точную обрезку всех плит, предназначенных для обшивки элементов внутренних и наружных стен, перекрытий и кровли, по проектным размерам.

Раскрой осуществляется экономичным способом - в пакетах. Размеры для раскроя устанавливаются исходя из данных САПР, которые головной компьютер производства LISSMAC предварительно обрабатывает с учетом специфики конкретного станка и передает на центр раскроя.

Изготовление стеновых элементов

Рис. 2. Станция сборки каркасов

Технология изготовления стеновых элементов предусматривает возможность варьирования их размеров: длины - от 900 до 12 000 мм, высоты - от 2500 до 3000 мм. Толщина внутренних стен составляет 105 мм, наружных - до 231 мм. Если домокомплекты предназначены для других климатических зон, оборудование будет настроено на изготовление более толстых стен.

Деревянные конструкции подаются на станцию сборки каркасов (рис. 2); подача осуществляется в полуавтоматическом режиме, обеспечивающем высокую точность позиционирования элементов. Соединение подготовленных деревянных элементов - стоек и балок каркаса - осуществляется автоматически. Здесь же с помощью подъемника LISSMAC в каркас закладываются оконные и дверные блоки, их присоединение к каркасу также происходит в автоматическом режиме.

После этого встроенный двухрядный цепной транспортер направляет подготовленный каркас на следующую станцию - первый рабочий (стеновой) стол. Он, как и все стеновые столы, смонтированные на этом заводе, оборудован цепным транспортером и имеет длину 12 500 мм. На нем выполняется обшивка внутренней стороны каркаса гипсокартонными плитами. Пневматические упоры автоматически фиксируют поданный элемент каркаса, после чего операторы покрывают всю сторону каркаса пленкой, служащей для пароизоляции. Пленку прикрепляют скобами. С помощью плитоукладчика, оснащенного подвесной системой, перемещающей траверсу с вакуумными присосками в любом требуемом направлении - X, Y и Z, раскроенные соответствующим образом гипсокартонные плиты укладывают на пленку, выравнивают и фиксируют. Оконные и дверные проемы оставляют свободными.

Затем обшитый с одной стороны каркас поступает на второй стеновой стол, где его в запрограммированном положении фиксируют упоры с пневматическим приводом. Гипсокартонные плиты автоматически прикрепляются к каркасу скобами в точном соответствии со схемой крепления.

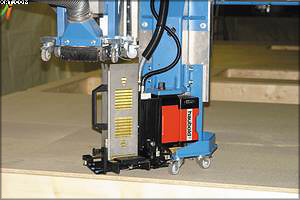

Многофункциональный мост LISSMAC

Рис. 3. Функциональный мост LISSMAC с фрезерным

агрегатом и аппаратом сшивания скобами

Рис. 4. Неиспользуемый агрегат поднимается вверх,

освобождая пространство для используемой в данный

момент техники

Для автоматизированного крепления скобами фирма LISSMAC разработала многофункциональный мост (рис. 3). Его важнейшее достоинство состоит в том, что он смонтирован как подвесной на портале и обеспечивает свободный доступ ко всем рабочим столам. Таким образом, в цеху не требуется прокладывать рельсы, которые препятствуют передвижению и удалению мусора из цеха.

Портал представляет собой горизонтальное устройство длиной 30 м, по этой оси X с помощью серводвигателя мост направляется точно на цель. Вдоль моста, по «осям Z», движутся два элемента, также приводимые в действие серводвигателем. Они могут смещаться вверх-вниз (по оси Y) на 5 м. У нижнего конца оси Z1 находится аппарат для сшивания скобами. У основания оси Z2 смонтирован фрезерный агрегат, а также система аспирации для удаления пыли. Например, когда работает сшиватель, не используемые в это время фрезерный агрегат и система аспирации поднимаются вверх, освобождая рабочее пространство (рис. 4). На мост можно установить и другие обрабатывающие узлы.

Сшиватель работает с производительностью до восьми скоб в секунду по программе CNC, которую задает головной компьютер. Фрезерный агрегат может выполнять операции сверления и фрезерования. После прочного соединения гипсокартонных плит с элементом стенового каркаса соответствующие инструменты фрезерного блока высверливают и фрезеруют отверстия и гнезда для монтажных соединений, розеток, выключателей, а также углубления для крепления анкерных болтов фундаментов. Все эти операции выполняются в автоматическом режиме по оцифрованным, подготовленным головным компьютером данным, в соответствии с проектами систем электроснабжения, водоснабжения, отопления и пр.

Изоляция и обшивка с наружной стороны

Цепной транспортер подает подготовленный стеновой элемент на кантователь «бабочка», состоящий из двух опрокидывающих столов. Сначала на первом столе монтируются электроустановочные приборы. Затем стол кантует стеновой элемент и передает его на соседний, параллельно установленный стол, где на стеновой элемент монтируются трубы под электропроводку, которая будет затянута в них позже. Одновременно начинается закладка теплоизоляционного материала; этот процесс завершается на другом рабочем столе, куда стеновой элемент передается цепным транспортером.

Затем стеновой элемент поступает на следующий рабочий стол. С помощью плитоукладчика рабочий укладывает плиты наружной обшивки либо, если на линии выполняется сборка внутренних стен, соответствующим образом раскроенные гипсокартонные плиты.

После выравнивания и прихватки встроенный цепной транспортер направляет стеновой элемент на следующий рабочий стол, над которым работает второй многофункциональный мост LISSMAC. Он пришивает плиты обшивки скобами к деревянному каркасу и вырезает в плитах предусмотренные проектом проемы.

Затем цепной транспортер подает стеновой элемент на последний рабочий стол линии сборки. Там с помощью специального подъемника устанавливаются окна.

Поперечная передвижная платформа с опрокидывающим механизмом принимает готовые стеновые элементы, устанавливает их в вертикальное положение и в таком виде транспортирует на склад стеновых элементов. Склад спроектирован с таким запасом площади, чтобы там можно было выполнять некоторые финальные операции, например, установку дверей.

На поперечной передвижной платформе наружные стены в горизонтальном положении поступают к одному из двух рабочих столов, на которых выполняется подготовка к нанесению дополнительной теплоизоляции и нижнего слоя штукатурки (наружная штукатурка наносится на объект на стройплощадке). После наклеивания на плиты наружной обшивки дополнительных теплоизоляционных плит стеновые элементы в вертикальном положении поступают в одну из трех кабин для нанесения штукатурки. В слой штукатурки вдавливается армирующая сетка, вся поверхность наружной стороны шпатлюется. После нескольких заключительных операций на склад стеновых элементов поступают и наружные двери.

Изготовление специальных элементов, элементов перекрытий и кровли

Рис. 5. Участок для изготовления элементов перекрытий

и кровли

В той же части цеха, где находятся кабины для оштукатуривания набрызгом, размещен участок по производству специальных элементов: фронтонных стен, гипсокартонных перегородок каркасной конструкции из дерева и пр. Эти элементы изготавливают на опрокидывающихся рабочих столах. Там же расположены производственные участки для изготовления элементов перекрытий и кровли (рис. 5) по технологии производства стеновых элементов. Балки перекрытий или стропила укладываются на рабочие столы, обшиваются, и так же с помощью функционального моста LISSMAC обшивка автоматически прикрепляется скобами. Там, где предусмотрено, прорезаются необходимые проемы и отверстия для электропроводки и сантехнических коммуникаций.

Комплекс ноу-хау для промышленного домостроения

Завод в Семенове рассчитан на изготовление четырех типовых сборных домов в сутки при работе в две смены. Соответственно, за 250 рабочих дней в году предприятие может выпустить 1000 домов.

Уже по истечении краткого пускового периода стало ясно, что на рынке востребованы не только стандартные дома, но и сборные дома индивидуальной планировки. В связи с этим оказался очень важен тот факт, что технологическая линия завода - в частности производственное оборудование, установленное после линии сборки цельной конструкционной древесины, - подходит и для выпуска домов по индивидуальным проектам (причем в высокоавтоматизированном режиме).

Например, предложенное фирмой LISSMAC Maschinenbau GmbH решение по автоматизации производства позволяет обрабатывать данные САПР различных поставщиков и готовить их для передачи через головной компьютер на станки в приемлемом формате. Эта разработка - ключ к координированному и рациональному процессу производства отдельных элементов сборных домов. Она служит фундаментом и для максимальной гибкости производства, и для автоматизации, уровень которой зависит от требований владельцев предприятия.

Помимо поставки технологических линий для производства домокомплектов и услуг по организации предприятия, компания LISSMAC предлагает обширную программу поддержки в обучении персонала - от операторов станков до конструкторов сборных домов. Таким образом, LISSMAC не только реализует готовые к эксплуатации производственные установки, но и передает клиенту - владельцу завода все ноу-хау, касающиеся как производства сборных домов, так и их установки. По желанию заказчика LISSMAC может также предложить свой опыт и знания генподрядчика, накопленные в освоении такого рода инвестиций.

Фото: LISSMAC Maschinenbau GmbH

LISSMAC Maschinenbau GmbH

Lanzstr. 4

88410 Bad Wurzach

Тел. +49-7564-307-0

Факс +49-7564-307-500

www.lissmac.com

Контактное лицо в Германии:

Херман Хёгг

(Hermann Högg)

H.Hoegg@lissmac.com

Контактное лицо в России:

Аркадий Алексеев

Тел. +7 (495) 510-81-00

lissmacgus@gmail.com