Производство клееного бруса на ЧУП «Городник», Брест

На пороге нового дома

Завершаются последние приготовления к официальному пуску частного унитарного предприятия «Городник», построенного в окрестностях дер. Збунин Брестского района Республики Беларусь. На производстве, оснащенном самым передовым оборудованием, будут изготавливать клееные деревянные конструкции, в частности клееный брус для деревянного домостроения, а также погонажные изделия, пиломатериалы и другую продукцию. А начиналось все несколько лет назад, когда петербургский бизнесмен Павел Городник решил построить для своей семьи дом на исторической родине - в Белоруссии...

Каких-то полчаса езды от красивого железнодорожного вокзала Бреста, и, проехав мимо величественного мемориального комплекса «Брестская крепость», а потом по шоссе к деревне Збунин, мы свернули на подъездную дорогу, ведущую к нескольким корпусам и строениям, расположившимся на просторной площадке в окружении сосен и елей Прибужского биосферного заповедника. Директор и владелец компании Павел Городник встретил нас на территории предприятия и сразу же повел на экскурсию по производственным площадкам. Внушительных размеров земельный участок (3,2 га) раньше занимала молочная ферма, а сейчас по соседству с оставшимися еще старыми строениями один за другим стоят современные производственные корпуса. Вслед за въезжающим в широкие ворота автопогрузчиком со штабелем досок входим в одно из зданий.

«Добро пожаловать в цех для производства клееного бруса», - приглашает хозяин в просторное (90 × 20 м) помещение, в котором, блестя заводской краской, выстроились в ожидании старта станки, конвейеры, немалых габаритов пресс, пульты управления... В нескольких местах - на броских табличках на стенах, на кожухах оборудования - замечаем четкую надпись: Ledinek.

«Для этого цеха почти все оборудование поставлено нашей компанией», - говорит сопровождающий нас представитель известной словенско-австрийской машиностроительной фирмы Ledinek d.o.o. Франц Валдхубер.

«Здесь основное подразделение нашего производства, а линия Ledinek - головное оборудование, на котором мы будем выпускать 10-14 тыс. м3 клееного стенового бруса в год, - рассказывает генеральный директор. - На этой линии можно производить балки Duo и Trio и сращенную по длине балку KVH длиной до 13 м и сечением до 30 × 60 см».

Об истории взаимоотношений деловых партнеров - ЧУП «Городник» и Ledinek - мы поговорим чуть позже, а пока осматриваем помещения цехов деревообработки и погонажных изделий (1500 м2), проходим к сушильному комплексу и цеху лесопиления (500 м2), оцениваем котельную и заточной участок.

Завершив обзорную экскурсию, устраиваемся в небольшом кабинете руководителя предприятия, расположенном в отдельно стоящем деревянном домике.

Все начиналось с мечты о доме

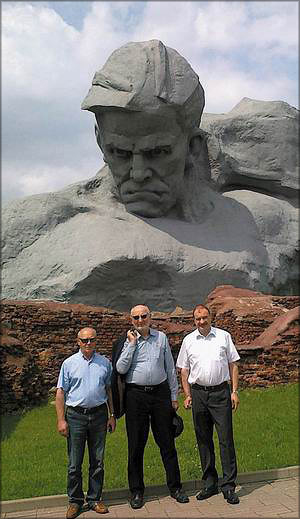

Павел Городник, Павел Лединек и Франц Валдхубер в

мемориальном комплексе «Брестская крепость»

У Павла Городника был вполне успешный бизнес в городе на Неве, где он прожил почти 40 лет и где начинал свой трудовой путь 18-летним учеником слесаря на военном заводе.

«Но пришла пора, и захотелось просто немного отдохнуть от дел, - рассказывает Павел Алексеевич. - Чтобы жить безбедно, средств у меня было достаточно. Поездил по Европе, какое-то время даже пожил в Германии. И вот там-то и запали мне в душу красивые и добротные деревянные дома. Поразило, как быстро и четко эти дома возводятся, как они годами стоят как новенькие - ничего нигде не рассохнется, не растрескается, не покоробится... Захотелось и своей семье построить современный дом из экологически чистых материалов. Строить решил на родине, в Белоруссии. (Павел Городник - уроженец Романовских хуторов, которые расположены близ поселка Муховец Брестского района. - Прим. автора). Стал интересоваться немецкими технологиями, вник в суть производства... и загорелся. Решил: организую в Белоруссии небольшое деревообрабатывающее производство, построю дом - такой, как хочется, и буду отдыхать, а предприятие будет потихоньку работать и приносить деньги».

Павел Алексеевич обратился в местные органы власти с просьбой предоставить земельный участок для будущего предприятия. Из нескольких предложенных вариантов выбрал площадку бывшей совхозной молочной фермы в окрестностях дер. Збунин.

«Здесь есть все необходимые коммуникации - водопровод, электричество, рядом шоссе, в двух километрах железнодорожная ветка. Я понял, что проблем с энергоснабжением и логистикой не будет, и решился, - говорит владелец компании. - Инвестиционный договор был зарегистрирован в январе 2011 года, а в июне того же года мы начали разбирать здания бывшего коровника и огородили территорию будущего предприятия».

Аппетит приходит во время еды

Вертикальный пресс для склеивания КДК GigaPress

(производитель – компания Trimwex, Словения)

Павел Городник и Франц Валдхубер: «Мы рады

взаимовыгодному сотрудничеству»

«Рисковал ли я, задумав организовать совершенно незнакомое для меня производство на новом месте? Конечно, при создании нового дела риск есть всегда, - рассказывает г-н Городник. - Но меня обнадежило отношение белорусских властей к инвесторам независимо от того, граждане они Белоруссии или другого государства (а я гражданин России), поддержка новых проектов. Во-первых, мне выделили столько земли, сколько нужно было для строительства производства. Во-вторых, пока идет строительство и предприятие не введено в строй, в Белоруссии не надо платить за аренду земли, в-третьих, в течение пяти лет (пока предприятие развивается), не надо платить налог на прибыль. Кроме того, при ввозе оборудования из-за рубежа я был освобожден от уплаты таможенных пошлин и налога на НДС, а это почти 35% стоимости оборудования! Наконец, государство предоставило компании беспроцентную бюджетную ссуду сроком на три года на организацию новых рабочих мест (что особенно актуально для небольших населенных пунктов): 500 млн белорусских рублей (это почти 45 тыс. евро). Согласитесь, для молодой компании, которая находится в начале пути, когда приходится говорить в основном о расходах, преференции от государства очень неплохие».

Кстати, о расходах. Вначале инвестор рассчитывал вложить в проект 2 млрд белорусских рублей (примерно 180 тыс. евро). Но по мере развития событий Павел Городник поменял свое решение обзавестись небольшой компанией с ограниченным ассортиментом выпускаемой продукции.

«Погружаясь в проект все глубже, я понял, что надо создавать современное многопрофильное предприятие с широким ассортиментом востребованной на рынке продукции, чтобы быть интересным и потребителям, и деловым партнерам и успешно работать и развиваться, - говорит он. - А для этого на первом этапе нужны серьезные вложения. Ведь, помимо расходов на строительство и устройство необходимой инфраструктуры, надо оснастить производство мощным и современным оборудованием, возможности которого позволят выпускать требуемые объемы разнообразной продукции высокого качества. В результате сегодня общий объем вложений в проект составил более 42 млрд белорусских рублей (около 3,1 млн евро)».

Step by step

Головное оборудование ЧУП «Городник» – линия Ledinek

для производства 10–14 тыс. м3 клееных конструкций

в год

Тем, кто привык планировать свой бизнес и вести его расчетливо и эффективно, перевод этого выражения не нужен. Именно так, шаг за шагом, создается компания ЧУП «Городник», формируются ассортимент продукции, станочный парк, коллектив предприятия.

В прошлом году на заводе был введен в строй цех лесопиления, оснащенный всем необходимым оборудованием. Это горизонтальная ленточнопильная линия Mebor HTZ 1200 Super Profi (производитель - компания Mebor d.o.o., Словения), многопильный одновальный станок MBS 55 (производитель - компания MS Maschinenbau GmbH, Германия), рубительная машина Teknamotor (производитель - компания Teknamotor Ltd, Польша) и другое оборудование.

«От бесперебойной и качественной работы этого цеха зависит ритм работы всего предприятия, - подчеркивает Павел Городник. - Для того чтобы обеспечить выпуск 10 тыс. м3 клееного бруса в год, нам надо распиливать примерно 20 тыс. м3 сосновой, еловой и лиственной древесины, да и для изготовления 1 тыс. м3 погонажных изделий в месяц требуется пилить не менее 2 тыс. м3 сырья. Пока же здесь раскраивают примерно 500 м3 в месяц, которые идут на производство погонажа: доски пола, имитации бруса, блок-хауса, вагонки, евровагонки, строганой доски и других изделий. Эта продукция уже пользуется спросом как в Белоруссии, так и за рубежом, например, в соседней Польше. Еще мы реализуем пиломатериалы: нестроганую доску, брус, брусок, - а также щепу. В начале мы рассматривали погонаж как сопутствующую продукцию и рассчитывали изготавливать в месяц примерно 1 тыс. м3 погонажных изделий, но сейчас уже ясно, что этому направлению нужно уделять больше внимания, спрос есть и будет только расти, в связи с чем мы будем наращивать объемы выпуска погонажа и пиломатериалов».

Нехватки сырья у компании не будет, уже сейчас его поставляют на завод пять местных леспромхозов, благо удобное расположение производственной площадки близ шоссе и железной дороги позволяет доставлять лесоматериалы без особых проблем. Кроме того, на предприятии будет создан переходящий запас древесного сырья в объеме не менее 1 тыс. м3.

Для обеспечения основного производства и производства погонажных изделий сухими строгаными материалами на предприятии создан мощный сушильный комплекс, в состав которого входят четыре сушильные камеры Termolegno (Италия) с объемом разовой разгрузки 60 м3, а также котельная - два котла «Комконт» (производитель - СООО «Комконт», Беларусь) мощностью 1 МВт каждый, работающие на щепе и опилках.

Высокое качество поверхности ламелей для клееных конструкций и погонажных изделий обеспечивает высокопроизводительная автоматизированная строгальная линия производства немецкой компании Michael Weinig AG.

Уровень перечисленного оборудования впечатляет и говорит о серьезности намерений руководства молодой компании.

«При решении вопроса о выборе станков и линий у меня не было ни сомнений, ни колебаний: устаревшее или бывшее в употреблении оборудование не было смысла покупать - такое предприятие просуществовало бы недолго, - говорит генеральный директор. - Ведь для того чтобы у компании было и настоящее, и будущее, чтобы его продукция была востребована рынком, чтобы у нас постоянно были заказчики, необходимо обеспечить высокий уровень технической оснащенности производства. Поэтому мы сделали ставку на современную, высокопроизводительную технику с ЧПУ. Поэтому и выбрали линию Ledinek».

Ledinekовый период

Словенские специалисты подготовили белорусских

операторов, которые будут обслуживать современное

высокопроизводительное оборудование

В состав линии Ledinek входит торцовочная пила X-Cut

для оптимизации ламелей

Аспирационная система компании Grabar (Словения)

Тепловой энергией предприятие обеспечивает

биотопливная котельная, оснащенная двумя котлами

«Комконт» (Беларусь) мощностью 1 МВт каждый

Сушильные камеры Termolegno

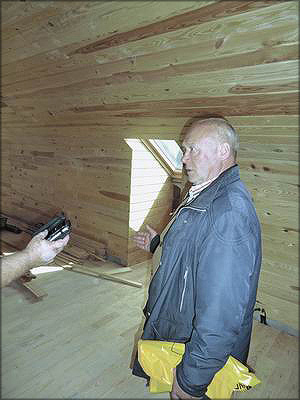

Павел Городник в строящемся административном

корпусе предприятия

Павел Городник посетил немало выставок, где было представлено деревообрабатывающее оборудование, внимательно изучал характеристики и возможности станков и линий ведущих машиностроителей Италии, Германии и других стран. На одной из таких выставок он и познакомился с Францем Валдхубером.

«Нельзя сказать, что решение в пользу компании Ledinek было принято сразу после этой встречи, - вспоминает Павел Алексеевич. - Первые переговоры мы провели, когда завода еще не было, а к конкретике обратились спустя год».

К тому моменту у директора завода уже были два предложения от известных немецких компаний: Weinig и Minda.

Чтобы сделать выбор, г-н Городник пригласил все компании к участию в своеобразном тендере, который носил открытый характер: представители фирм рассказывали о характеристиках своего оборудования, его стоимости, условиях поставки, монтажа и пусконаладки, гарантийных обязательствах и сервисном обслуживании.

«У Weinig и Minda были хорошие предложения, но предложение Ledinek оказалось для меня наиболее привлекательным, притом что оборудование этой словенско-австрийской фирмы ни по производительности, ни по технологичности, ни по качеству не уступает аналогичному оборудованию других компаний. Кроме того, мне очень понравился подход Ledinek, - рассказывает владелец ЧУП «Городник». - Руководства этой компании уделило нашему предприятию очень много внимания, чего, увы, не наблюдалось со стороны компаний-конкурентов. Мы с Францем Валдхубером очень подробно обсуждали все, что касалось комплектации линии, поставки и пусконаладки. Бывало, долго спорили, но всегда приходили к консенсусу. Я побывал на заводе Ledinek, где мне все показали, подробно рассказали, ответили на все интересовавшие меня вопросы. Вместе с главой компании Павлом Лединеком я съездил на Борисовский ДОК и комбинат в подмосковном Балабаново. Глава Ledinek побывал у нас, внимательно осмотрел помещения будущих цехов, где шли тогда строительные работы, и сказал, что увиденное убедило его, что все будет хорошо. Возможно, участие в переговорном процессе самого руководителя Ledinek и стало решающим аргументом в выборе оборудования именно этой компании».

«Изучив потребности клиента, возможности лесопильного цеха и сушильного комплекса завода, мы рекомендовали ему оптимальный состав оборудования линии для производства клееных деревянных конструкций, - говорит Франц Валдхубер. - Кроме того, мы проявили готовность пойти на некоторые уступки и сделать скидки».

«Мне, конечно, импонирует такой подход к деловому сотрудничеству. А что касается скидок... Например, мы долго торговались по поводу цены на пильный станок, который разрезает брус на требуемые отрезки. В конце концов договорились о скидке. Но Валдхубер меня и здесь перехитрил, - смеется Павел Алексеевич. - На сэкономленные 20 тыс. евро он предложил нам приобрести запасной инструмент».

«Практика показывает, что для обеспечения устойчивой бесперебойной работы предприятия всегда важно иметь резервный инструмент», - вступает в разговор Франц Валдхубер.

«И с этим не поспоришь», - соглашается директор завода. И продолжает: «Хочу рассказать еще об одном обстоятельстве, которое утвердило мое желание работать именно с Ledinek. Так получилось, что я не смог заплатить за линию в сроки, оговоренные в контракте, в декабре банк не мог открыть нашей компании аккредитив. Наши словенские партнеры проявили понимание ситуации, доверие и терпеливо подождали до января, когда я расплатился с ними. Надо ли говорить, что, когда в декабре мне позвонили из другой компании и предложили купить оборудование на более выгодных условиях, я отказался?»

В течение полутора месяцев все оборудование было поставлено на площадку завода. В составе полностью автоматизированной линии для производства клееных конструкций торцовочная пила X-Cut (Ledinek) для оптимизации ламелей, линия сращивания Eurozink Compact 6-240 kN (компания Lesspoi, Словения); строгальные станки Europlan 300 4V-S80 и Europlan 600 4V +4 F-S25 (Ledinek); вертикальный пресс для склеивания GigaPress (Trimwex d.o.o., Словения) с рабочей высотой до двух метров, компрессор Atlas Copco (Швеция); пристаночная механизация, оборудование для смешивания клеевого состава и его нанесения. Потенциальная мощность линии - 14,5 тыс. м3 клееных конструкций в год. Для ее обслуживания требуется всего пять операторов. Поставщик обеспечивает гарантийное обслуживание линии в течение года, а по истечении этого срока предоставляет сервисное обслуживание: техническую поддержку, поставку необходимых запчастей и узлов.

В течение двух с половиной месяцев бригада специалистов - высококвалифицированных механиков, электриков и электронщиков из Словении во главе с Романом Сланой смонтировала станки и соединила все участки линии в один технологический поток.

«Хочу отметить высокую квалификацию словенских специалистов, работавших без задержек, а также их доброжелательность и понимание некоторых наших ситуаций, - говорит Павел Городник. - Задержки в монтаже и пусконаладке происходили как раз по нашей вине. Например, к началу работ в цехе не была установлена система аспирации - нам пришлось ее монтировать своими силами, иначе эта работа встала бы в копеечку. Был еще момент, когда мы не смогли подготовить достаточный объем материала для тестирования линии. Тогда завод выполнял срочный большой заказ по пилению древесины для одной из госструктур республики. Конечно, руководство компании Ledinek могло сказать, что наши проблемы их не интересуют, но нам пошли навстречу и бригада словенских монтажников временно была направлена на другой объект. Словом, хочу подчеркнуть, что у ЧУП "Городник" и компании Ledinek было и есть взаимопонимание, желание сотрудничать и сложились отношения уважительного партнерства».

«После завершения основных работ по пусконаладке оборудования наши мастера приступили к обучению персонала предприятия, - говорит Франц Валдхубер. - Наш технолог будет вместе со своим белорусским коллегой обсуждать все нюансы рабочих процессов, отрабатывать режимы производства. Кроме того, все оборудование компании Ledinek компьютеризировано, и оператор линии в режиме онлайн в любое время суток может связаться с руководителем группы монтажа или непосредственно со мной, для того чтобы поделиться возникшей проблемой, задать вопрос, получить консультации».

Вспомогательное, но не второстепенное

Конечно же, нельзя не рассказать хотя бы коротко о том оборудовании, инструменте и средствах, которые принято называть вспомогательными, но без которых даже самая современная линия или высокопроизводительный станок не смогут функционировать. В помещениях цехов ЧУП «Городник» смонтирована аспирационная система, поставленная словенской компанией Grabar. Для раскроя бревен, пиломатериалов и клееных деревянных конструкций и строжки погонажных изделий и бруса используются пилы и фрезы компании Leitz (Германия). А остроту и производительность инструменту возвращают на заточном универсальном станке фирмы Maievica (Сербия), заточном станке для ленточных пил производства компании Mebor (Словения) и заточном станке для профильных фрез Weinig Rondomat 960 производства концерна Weinig (Германия).

В автопарке предприятия несколько автопогрузчиков «Амкодор» (Беларусь) и Combilift (Ирландия), автомобили DAF и Mercedes для перевозки лесоматериалов и доставки готовой продукции заказчикам, тракторная тележка.

Дом, который построил...

По мере развития проекта руководство предприятия намерено решать вопросы расширения ассортимента выпускаемой продукции. На конец осени намечена покупка универсального обрабатывающего центра Hundegger (Германия), на котором будут изготавливать детали для домокомплектов из клееного бруса.

«Мы планируем приступить к изготовлению таких домокомплектов весной следующего года, в начале строительного сезона, - делится планами Павел Городник. - А еще пора думать об организации производства пеллет. Уже сегодня у нас после операций строжки и пиления в сутки образуется 6-7 м3 сухой стружки и опилок - это хорошее сырье для производства топливных древесных гранул. А когда выведем основное производство на проектную мощность, объем таких отходов резко вырастет. Конечно, надо будет вложить в этот участок не менее 100 тыс. евро, но дело перспективное, так же как переработка в щепу кусковых отходов основного производства и горбыля и обрезков, остающихся после пиления бревен. Но сначала предприятию надо выйти на проектную мощность.

А выйдем мы на нее, когда будет полностью завершен процесс строительства, когда будет закуплено, установлено и пущено все необходимое оборудование, отлажены все звенья технологической цепочки производства продукции, когда штат предприятия будет укомплектован и обучен, когда заработает наша реклама и появятся заказчики в достаточном для полноценной работы количестве... Как видите, много еще этих "когда". Мы только начинаем, мы в начале пути. Еще очень много предстоит сделать. Надо занять свою нишу на рынке и, что называется, вработаться в него. Надо в конце концов благоустроить территорию. Я сказал, что инвестиции на сегодня составили около 42 млрд белорусских рублей, а сейчас уже вижу, что надо бы еще миллиардов восемь вложить... По моей оценке, должно пройти два-три года, прежде чем мы сможем сказать, что ЧУП "Городник" состоялось как стабильная, успешная компания».

И все же... Трезво оценивая сегодняшнюю ситуацию и предпринимая все для пуска своей компании и вывода ее на рынок, Павел Городник не забыл и о мечте - доме для своей семьи.

«Дом я пока не построил - создавал компанию. Но обязательно построю! Мне вот очень нравится немецкая технология строительства домов из сборных древесных плит, - говорит Павел Алексеевич, держа в руках фрагмент такой конструкции. - В плите размером 3,6 × 6 м и толщиной от 7 до 36 см можно вырезать проемы для дверей и окон, делать выемки для труб и электропроводки. Здание из таких плит собирается на подготовленном фундаменте довольно легко и быстро, дома получаются добротные, удобные и красивые. Я уже посмотрел: на площадях нашего завода можно будет выпускать до 18 тыс. м2 таких плит».

Александр РЕЧИЦКИЙ

Фото автора и Франца Валдхубера