«Сыктывкар Тиссью Груп» наращивает темпы производства

ОАО «Сыктывкар Тиссью Груп» (ОАО «СТГ»), расположенное в Эжвинском районе г. Сыктывкара (Республика Коми), входит в тройку лидеров по производству бумаги-основы санитарно-гигиенического назначения. Спектр выпускаемой продукции широк: одно-, двух- и трехслойная туалетная бумага, двухслойные бумажные полотенца, столовые и сервировочные бумажные салфетки разных форматов. Директор производства, Дмитрий Рыльков, любезно согласился рассказать нам о том, как развивается компания и как сегодня работает производство в Сыктывкаре.

История предприятия

Возможно, годом рождения предприятия стоит назвать 1972-й, когда на одном из крупнейших комбинатов отрасли - Сыктывкарском ЛПК, который в настоящее время называется ОАО «Монди Сыктывкарский ЛПК», было открыто подразделение по выпуску товаров народного потребления. В 1987 году был введен в эксплуатацию цех по производству туалетной бумаги. По прошествии десяти лет на базе комбината было организовано дочернее предприятие ООО ПКП «Сыктывкарские бумажные изделия» (ПКП СБИ), занимавшееся выпуском обоев, бумажно-беловых материалов и туалетной бумаги. В 2003 году из ПКП СБИ было выделено самостоятельное предприятие по выпуску санитарно-гигиенической продукции ООО «Папирус», позже переименованное в ООО «Сыктывкар Тиссью Груп». В 2005 году зарубежные владельцы Сыктывкарского ЛПК, сконцентрировав свои усилия на производстве офсетной, офисной и газетной бумаги, решили продать непрофильные активы и в том числе ООО «Папирус». Компания перешла в руки новых акционеров, получила новую форму собственности (ОАО) и вступила в новый этап своего развития. Новые собственники во главе с генеральным директором Марком Резником взяли курс на реорганизацию и модернизацию производства, ведь ряд существовавших на тот момент проблем, связанных с изношенностью оборудования и отсутствием квалифицированного персонала, грозил поставить под сомнение перспективы компании.

Были предприняты кардинальные меры: куплено высокотехнологичное оборудование для производства бумаги-основы и линии конвертинга, что позволило диверсифицировать производство и выпускать продукцию широкого спектра - от класса «эконом» до класса «премиум». Особое внимание уделили поиску высококвалифицированного персонала. В итоге компания увеличила долю своего присутствия на рынке России и стран СНГ (около 7% по тиссью и 15% по бумаге-основе), а объемы производства бумаги-основы выросли с 14 до 50 тыс. т в год. Использование современных технологий целлюлозно-бумажного производства гарантирует продукции компании полное соответствие российским и западным стандартам качества, что позволяет компании не только удерживать свою позицию на российском рынке, но и успешно сотрудничать с такими странами, как Казахстан, Белоруссия, Латвия, Сербия, Германия, Польша, Бельгия.

Продукция

Цех производства бумаги-основы: БДМ-1 Metso Paper

Начальник производства СГИ Данил Тюшляев

Слева направо: начальник бумагоделательного

производства Василий Костин и директор производства

ОАО «СТГ» в Сыктывкаре Дмитрий Рыльков

На комбинате в Сыктывкаре, который состоит из двух крупных подразделений (цеха СГБ, санитарно-гигиенической бумаги, где выполняют отлив и резку бумаги-основы всех типов и форматов, а также цеха СГИ, санитарно-гигиенических изделий, в котором бумага-основа перерабатывается в готовую потребительскую продукцию), в четыре смены работают около 400 человек. Суммарная мощность производства составляет 50 тыс. т бумаги-основы в год, свыше 300 млн условных рулончиков туалетной бумаги и около 14 млн условных пачек бумажных салфеток.

Бумага-основа, производимая «Сыктывкар Тиссью Груп» - один из самых качественных сырьевых продуктов для производства санитарно-гигиенических изделий в России. Она отличается высокой белизной, прекрасными физико-механическими характеристиками и отсутствием древесных включений. Компания производит бумагу-основу не только для собственных нужд, но и на продажу: большие тамбуры бумаги на продольно-резательных линиях нарезаются на формат, необходимый заказчику для производства туалетной бумаги, либо на салфеточный размер, затем упаковываются для дальнейшей транспортировки. Помимо производства товара под торговой маркой «Вейро» и широко известного оригинального продукта - туалетной бумаги «Сыктывкарская 56», значительный объем СГИ здесь изготавливают под заказ. «У нас много крупных заказчиков, - рассказывает Дмитрий Рыльков, - например, розничная сеть "Ашан" и корпорация "Кимберли-Кларк", чья продукция под торговой маркой Kleenex для России производится сегодня только на нашем комбинате. Вообще, мы выпускаем около 200 различных товарных позиций. У каждого ее вида есть своя спецификация. Например, бумага для салфеток должна быть влагопрочной и обладать определенными прочностными параметрами, для того чтобы, например, при использовании салфетка не оставляла следы на губах. То есть мы не можем использовать один и тот же вид бумаги для изготовления всех видов продукции, поэтому производим бумагу-основу для туалетной бумаги (белую и пастельных тонов), для салфеток (белую, пастельных и интенсивных тонов), для бумажных полотенец (в т. ч. влагопрочную) и для носовых платков». Кроме того, выпускается бумага большой палитры цветов: синий, зеленый, красный, оранжевый, желтый, бордовый, шоколадный, черный, лимонный, розовый, абрикосовый, голубой, салатовый. Такое разнообразие видов продукции делает необходимым оснащение предприятия гибким оборудованием, которое можно быстро перенастраивать.

Сырье и материалы

В качестве сырья для бумажного производства используется сульфатная беленая хвойная и лиственная целлюлоза. Основной поставщик жидкой целлюлозы - ОАО «Монди Сыктывкарский ЛПК», чей комбинат расположен в 100 м от ОАО «Сыктывкар Тиссью Груп». Оттуда по трубам на территорию СТГ в жидком виде поступает хвойная и лиственная целлюлоза. Предприятие также использует и сухую товарную целлюлозу, основным поставщиком которой является ОАО «Архангельский ЦБК». В зависимости от типа производимой бумаги-основы композиция целлюлозной массы может меняться, а на особых видах бумаг содержание хвойной целлюлозы может достигать 50%.

Для производства отдельных видов бумаг используется макулатура. Поставкой этого вида сырья занимается подразделение в Москве, которое делает закупки по всей России. Сегодня основными поставщиками макулатуры в промышленных масштабах являются типографии, офисы, издательства, архивы и библиотеки.

В бумажном производстве используются большие объемы клея, наиболее надежный клеевой материал выпускает концерн Henkel, однако в целях оптимизации производства иногда применяется менее дорогой клей, который выпускают не менее надежные российские производители. «У нас всегда есть в запасе клей Henkel, который мы используем в случае, если на машине пойдет непроклей, - говорит г-н Рыльков. - Например, если при изготовлении внутренней гильзы для рулона она не проклеивается, мы используем проверенный клей, выравниваем производство, разбираемся в причинах непроклея, а потом снова переходим на использование недорогого клея».

Еще одним расходным материалом являются орбитальные ножи, которые при вращении на большой скорости разрубают логи бумаги-основы на готовые рулончики. «В процессе работы ножи точатся самопроизвольно, а когда стачиваются, мы их снимаем и меняем на новые, - рассказывает начальник производства СГИ Данил Тюшляев. - Английские и немецкие орбитальные ножи поставляют нам компании "Режущий инструмент" и "Юман"».

Как отливают бумагу-основу

Линия конвертинга Fabio Perini «Синхро 4.0»

Отлив бумаги ведется на двух бумагоделательных машинах (БДМ-1 и БДМ-2) обрезной шириной 2700 мм с рабочей скоростью 1600 м/мин. Общая производительность оборудования - около 50 тыс. т в год.

Первая БДМ БП-82 была установлена на заводе еще в 1987 году, а в 2005-2006 и 2011-2012 годах прошла два этапа модернизации при помощи шведской компании Metso Paper (сегодня - Valmet). БДМ-1 работает, в основном, на макулатурном сырье. Макулатура поступает в макулатурный цех, где установлена современная линия подготовки облагороженной макулатурной массы (производитель - французская компания Kadant-Lamort). Сырье распускается в воде, затем проходит многоступенчатую систему очистки. К жидкой массе в небольшом количестве добавляются связующие химикаты для того, чтобы волокна могли бы цепляться друг за друга и скрепляться. Далее макулатурная масса поступает на сетку, затем - на сукно и, пройдя горячую сушку на янки-цилиндре БДМ, снимается при помощи специального ножа в виде готового бумажного полотна. Бумажное полотно наматывается на гильзу и в результате получается тамбур большого размера. При попадании на сеточную часть БДМ происходит обезвоживание сырья, и в ходе всего процесса производства бумажного полотна его сухость увеличивается. «На всех узлах БДМ мы фиксируем увеличение показателей сушки: на стадии обезвоживания сухость поднимается до 15%, на стадии прессования массы - до 40%, на стадии сушки - до 95%; бумажное полотно с такой сухостью наматывают на гильзу», - рассказывает начальник бумагоделательного производства Василий Костин.

Вторая БДМ - Advantage DCT 100 производства Metso Paper была поставлена на комбинат в 2008 году, и ее пуск позволил предприятию выйти в лидеры по производству товарной бумаги-основы в России. Готовая бумага-основа поступает на переработку в товарные изделия либо отправляется на форматную резку для отгрузки покупателям.

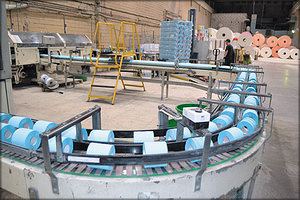

Выпуск СГИ

Туалетная бумага и другие ролевые изделия выпускаются на автоматизированных поточных линиях конвертинга итальянских производителей Fabio Perini и Gambini. На сыктывкарской фабрике установлено пять линий конвертинга. Четыре из них производят туалетную бумагу и полотенца, а пятая - салфетки. Самая первая линия конвертинга Fabio Perini 813, приобретенная еще в 1987 году, отличается крупными габаритами и занимает почти половину цеха. Несмотря на столь серьезный возраст, она до сих приносит предприятию прибыль - на ней изготавливают до 125 млн условных рулончиков туалетной бумаги в год. Три года назад была модернизирована линия конвертинга Fabio Perini Sincro 4.0 производительностью до 70 млн условных рулончиков в год, приобретенная прежними владельцами в 2002 году. Пуск линии конвертинга Fabio Perini X-5с аналогичной производительностью (которая стала одной из первых серьезных приобретений (в 2005 году) нового руководства компании) позволил диверсифицировать производство в рамках действовавшего на тот момент бизнеса. Приобретение этого оборудования, равно как и покупка линии конвертинга Gambini в 2011 году повышенной производительности - до 150 млн условных рулончиков бумаги в год, побудило руководство компании серьезно заняться повышением уровня квалификации персонала. «Когда мы установили у себя эту линию, нашим покупателем стал очень сильный игрок рынка - компания "Кимберли-Кларк", которая тут же поставила нам жесткие условия по качеству заказываемой ею продукции, - рассказывает г-н Рыльков. - Мы согласились принять правила игры, и фабрика заработала по новым стандартам. На предприятии занялись обучением персонала: организовали тренинги, пригласили специалистов, приступили к наработке своей методики по оригинальной системе превентивного диагностического поиска и решений проблем на производстве. Мы визуализировали основные проблемы и пути их решения: на рабочих местах были развешены фотографии и другие графические материалы, посвященные качеству продукции. В итоге в настоящий момент предприятие работает, строго соблюдая европейские стандарты качества и производя высококачественную продукцию».

Выпуск салфеток осуществляется на современной салфеточной линии SDF (Германия) производительностью 14 млн условных пачек в год. По конструкции и характеристикам эта линия отличается от оборудования для конвертинга, которое производит туалетную бумагу и полотенца; у производства салфеток есть свои тонкости, связанные с тем, что в технологии используется фальцовка и нанесение печатного рисунка. Линия сейчас работает с предельной скоростью 300 м/мин. Она была установлена на производстве в 2008 году, и с тех пор цех производства салфеток является образцово-показательным на комбинате.

Стратегия развития компании

Образцово-показательным можно назвать и новый производственный комплекс, пущенный в 2014 году в пос. Семибратово (Ростовский р-н, Ярославская обл.) в рамках стратегии развития компании ОАО «Сыктывкар Тиссью Груп» на 2011-2015 годы. Объем инвестиций в строительство завода составил около 3 млрд руб. В сентябре прошлого года на заводе была введена в эксплуатацию новая БДМ-3 Valmet мощностью 35 тыс. т бумаги-основы в год, что позволило новой производственной площадке стать полноценным бумажным заводом. На заводе в Семибратово установлены три новые линии конвертинга итальянского производства, и в настоящее время он выходит на проектную мощность, в результате чего объем производства СГИ составит 85 тыс. т в год. И уже в ближайшем будущем компания ОАО «Сыктывкар Тиссью Груп» полностью закроет в РФ сегмент промышленных тиссью и бумажных изделий для рынка HoReCa (Hotels, Restaurant, Catering).

Среди планов на ближайшее будущее - увеличение мощности по выпуску объемов готовой продукции в два раза, увеличение объема продаж в 2,5 раза и рентабельности продаж по уровню EBITDA до 23% за счет модернизации производственных мощностей.

Подготовила Елена ШУМЕЙКО