Опыт успешной автоматизации мебельного производства

Управление предприятием

В «ЛПИ» № 1 (107) была опубликована статья, посвященная общим подходам и правилам организации учета, которые можно применять на предприятиях ЛПК. В настоящей статье автор рассматривает ключевые аспекты успешного применения этих принципов на примере проекта комплексной автоматизации фабрики мебели, расположенной в Московской области.

Это мебельное производство существует на рынке уже более десяти лет и за это время прошло в своем развитии путь, который характерен для огромного числа российских предприятий. Создание, развитие и модернизация производства выполнялись учредителями предприятия и с помощью небольшой команды доверенных сотрудников. Первоначальные расчеты оказались верными, и предприятие довольно быстро выросло и заняло свою нишу на рынке. На этапе роста бизнеса все получалось неплохо, а отсутствие опыта и ошибки компенсировались хорошей прибылью.

Однако в последние несколько лет ситуация начала радикально изменяться. Рынок стал насыщаться продукцией, аналогичной той, которую выпускает фабрика, клиенты стали гораздо более требовательными, тенденции в дизайне и технологиях производства стали меняться значительно быстрее, чем раньше. Чтобы не потерять свою нишу на рынке в столь трудное время, надо было принимать определенные меры. У владельцев предприятия возникла необходимость решения множества задач: совершенствования продукции и методов ее продажи, модернизации производственной базы и др.

Для выбора правильного направления развития предприятия учредителям нужна была достоверная и оперативная информация о текущей деятельности предприятия, и около года назад было принято решение о комплексной автоматизации предприятия.

Поддержка и контроль владельцев предприятия

Основную поддержку и контроль выполнения проекта комплексной автоматизации осуществлял генеральный директор. Непосредственное руководство проектом было решено возложить на нового директора по производству, уже имеющего положительный опыт автоматизации аналогичного предприятия. На протяжении всего проекта - от постановки задачи и до пуска в опытную эксплуатацию - генеральный директор и директор по производству проводили регламентированный и избирательный контроль действий ключевых сотрудников. При этом допускалось увеличение сроков тех или иных этапов внедрения программного обеспечения, если это было продиктовано необходимостью тщательной отработки новой организации производственных процессов и развития сети салонов и дилерской сети.

Планирование проекта

Изначально было принято решение о реализации проекта автоматизации силами стороннего исполнителя. Перед тем как определиться с его кандидатурой, был проведен серьезный анализ деятельности и продуктов компаний - разработчиков программного обеспечения, изучен опыт автоматизации аналогичных фабрик. Особое внимание уделялось наличию отраслевого комплексного решения и действующих решений на других мебельных фабриках. Учитывая все эти критерии, а также уровень цен на программное обеспечение и техническую поддержку, руководство фабрики сделало выбор в пользу российской компании, на счету которой более 20 успешных внедрений комплексных автоматизированных систем управления мебельным предприятием собственной разработки.

После выбора исполнителя и изучения показателей деятельности предприятия, которые используются системой автоматизации в качестве основных входящих параметров и точек контроля, было выявлено много проблем в организации учета на фабрике.

В частности, не велся табель учета рабочего времени сотрудников, были значительные пробелы в учете материалов, инструмента, норм труда и т. п. Также, по сути, не было оперативного планирования закупок материалов, контроля расхода фурнитуры и составляющих; не велось планирование загрузки производственных участков, что приводило к перерасходу материалов и времени, затрачиваемого на производство деталей, в которых не было необходимости в данный момент, из-за чего возникали проблемы со своевременной закупкой материалов и срывались сроки исполнения заказов. Фактически, автоматизацию предприятия можно было начинать с чистого листа.

После получения результатов обследования директором по производству при поддержке разработчиков системы автоматизации был подготовлен план проекта, содержащий состав этапов выполнения проекта с указанием контрольных сроков, список ответственных исполнителей и формализованное описание результатов каждого этапа. При расчете сроков в них обязательно закладывался временной резерв на возможные риски и тестирование законченных версий программного обеспечения. Кроме того, формализованное описание каждого этапа должно было использоваться для оценки результатов и разумных корректировок дальнейших работ. Важным фактором при планировании этапов являлось то, что на начальных стадиях работы сроки были рассчитаны со значительным запасом. Это было связано, во-первых, с необходимостью учета запаса времени на дополнительное обучение и адаптацию сотрудников предприятия (ввиду выявленного при предварительном обследовании невысокого уровня общей компьютерной грамотности штата), а во-вторых, с часто встречающейся при решении подобных задач необходимостью взаимной корректировки бизнес-процессов на производстве и функциональных возможностей программного обеспечения.

Методическая подготовка

Склад производства

Формирование информационной модели производственных процессов, создание взаимосвязи информационной системы с внутрицеховой организацией и технологическими особенностями оборудования и рабочих мест было осуществлено с помощью ключевых сотрудников предприятия при консультационной поддержке разработчиков системы автоматизации. В процессе формирования отдельно было проведено тестирование учетных операций основных производственных процессов на бумажных прототипах учетных форм. В результате были созданы базовые методические документы и положения, которые позволили усовершенствовать структуру производственных процессов и обеспечить подробное описание функциональной логики системы автоматизации. Базовой основой для организации управления внутри цехов стали печатные формы документооборота со штрих-кодами специального формата. Логистика производства перестраивалась для соответствия оптимальной схеме взаимодействия рабочих мест, а использование на рабочих местах сканеров штрих-кодов и терминалов сбора данных должно было обеспечить поступление в централизованное хранилище подробной оперативной информации о состоянии производственных процессов. Далее на базе собранной информации система автоматизации должна была обеспечивать расчет плановой и фактической загрузки производства, формировать аналитические отчеты о состоянии дел на рабочих местах и расчет корректировок сменных расписаний для достижения оптимальной пропускной способности оборудования и минимизации вынужденных простоев.

Отдельно можно сказать о выработке схемы мотивации ключевых сотрудников предприятия, основой которой стали показатели, определяемые с помощью новой системы автоматизации.

Внедрение, 1 этап: НСИ и инвентаризация складов

Инвентаризация производственного склада

Ввод производственного задания

Комплексную автоматизацию предприятия, как и ремонт в квартире, невозможно закончить никогда - она развивается и корректируется постоянно. Именно по этой причине процесс внедрения системы автоматизации, начавшийся на рассматриваемом нами предприятии в сентябре 2014 года, продолжается до настоящего времени. Однако важным условием изначально была возможность получения первых ощутимых результатов внедрения системы на предприятии в максимально короткие сроки. Для этого, согласно плану проекта, пуск программных модулей системы автоматизации осуществлялся последовательно в следующих сегментах: учет, анализ, планирование, управление. В соответствии с этим планом закупка и внедрение программного обеспечения и оборудования автоматической идентификации (сканеры штрих-кодов, радиосканеры, принтеры штрих-кодов) также осуществлялись поэтапно.

На первом этапе внедрения системы была проведена унификация и кодификация всей нормативно-справочной информации, которая в полном объеме была внесена в базу данных системы. Далее на рабочих местах было установлено программное обеспечение системы и проведено первичное обучение ключевых сотрудников предприятия. Все сотрудники предприятия, которые должны были при работе использовать систему автоматизации, были ознакомлены с новыми обязанностями, им в печатном виде были предоставлены все необходимые инструкции по работе с системой. Затем с помощью принтера штриховых кодов были распечатаны этикетки, которыми промаркированы все места хранения материалов и готовых изделий.

После этого с помощью мобильного терминала сбора данных была оперативно проведена первичная инвентаризация мест хранения и в базу данных системы автоматически внесена информация об имеющихся складских остатках.

Таким образом, была проведена подготовка к началу эксплуатации системы при формировании заказов менеджерами и выполнении заказов на производстве.

Внедрение, 2 этап: заказы

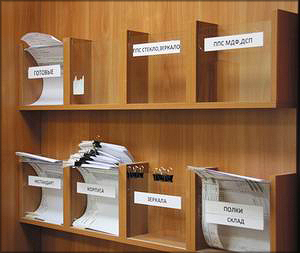

Стенд с производственными заданиями

В ходе второго этапа для менеджеров предприятия были автоматизированы задачи, связанные с регистрацией параметров и состава заказа. При регистрации заказа в салоне в программе формируется предварительный состав изделий заказа и рассчитывается первоначальная стоимость с учетом скидок, сервисных услуг и пользовательских алгоритмов ценообразования. Отличительной характеристикой программного модуля является наличие механизма управления конструктивно-технологическими свойствами состава заказа. Механизм используется для параметрических расчетов и формирования документов в производственном модуле, а также в процессе расчета цен для позиций заказа. Также существует возможность получения параметров заказа из внешних источников: систем дизайна и проектирования, использующихся для разработки моделей мебели при работе на заказ и работе с покупателями в мебельных салонах, а также обычных таблиц Excel.

После утверждения клиентом заказа в целом, осуществляется резервирование состава заказа на срок выполнения, формируются заявки на снабжение и производство, передается информация для финансового модуля, формируется и печатается пакет необходимых документов.

Внедрение, 3 этап: производство, заказы и финансы

Рабочее место мастера участка

Регистрация выполненных заданий радиосканером

Отгрузка готовой продукции

В рамках третьего этапа был осуществлен переход к формированию производственных заданий в электронном виде на основании электронного заказа от менеджера. После формирования в электронном виде эти задания распечатывают и размещают на специальном стенде для обработки мастерами разных участков.

Производственное задание содержит перечень расположенных последовательно необходимых технологических операций, каждая из которых продублирована на распечатанном задании специальным штриховым кодом.

Рабочие места мастеров смены также были укомплектованы программным обеспечением системы и подключены к проводному сканеру для безошибочного ввода информации о ходе выполнения производственных заданий. По факту выполнения технологической операции по тому или иному заданию мастер считывает сканером необходимый штрих-код, и эта информация учитывается при мониторинге выполнения задания.

После выполнения производственного задания мастер возвращает его распечатку на стенд и технолог регистрирует выполнение задания с помощью радиосканера.

На финальной стадии выполнения заказа формируются задания на отгрузку заказов покупателям. Эти задания автоматически поступают на пункт отгрузки, где факт отгрузки заказа регистрируется с помощью мобильного терминала сбора данных. Об отгрузке заказа также автоматически уведомляется менеджер заказа.

В результате всех перечисленных шагов по автоматизации производства был реализован механизм автоматизированного прохождения заказа по статусам с указанием планируемого и фактического сроков исполнения. Причем состояние статуса заказа автоматически формируется на основании документов и событий, сформированных на производстве и при отгрузке. Также обеспечивается решение задач, связанных с формированием структуры себестоимости изделия и калькуляцией плановой (фактической) себестоимости его производства. Использование хранилища итоговых расчетов себестоимости позволяет провести сравнительный анализ структуры затрат производства и себестоимости продукции за календарный период.

Достигнутые результаты

Производство стало прозрачным во всех аспектах - это и регистрация заказов, и фиксация фактов оплаты и долгов (отчеты по количеству принятых и выполненных заказов, отгруженных заказов) и т. д.

Менеджеры имеют возможность получать информацию о стадии выполнения каждого заказа с учетом осуществления производственных и организационных процессов.

Решен вопрос правильности списания материалов на изготовление каждого заказа, кладовщики и снабженцы имеют возможность контролировать остатки и среднемесячный расход материалов, что позволяет гибко решать финансовые вопросы.

Каждое перемещение материальных ценностей подтверждается накладной перемещения с подписями исполнителей. Обеспечен доступ в любой момент к необходимому документу ответственных сотрудников. Существует возможность отследить движение на складе каждой единицы номенклатуры, дату и количество поставки всех единиц, динамику изменения их состояния и т. д.

По мере поступления заказов производственники получают достоверную информацию о том, сколько деталей есть на складе, и принимают решение о запуске новых партий деталей на склад, что дает возможность регулировать загрузку участков и контролировать расход материалов.

Формируются отчеты с учетом количества операций, выполненных каждым сотрудником за определенный период, что позволило перейти от почасовой оплаты труда к сдельной. Также стоит отметить значительное (по сути, до нуля) уменьшение числа рекламаций от покупателей, связанных с недокомплектом или неправильной комплектацией их заказов.

Стратегия развития

Внедренная система автоматизации будет меняться в соответствии с реалиями и потребностями предприятия. После запуска всех модулей системы можно будет в любой момент получить полную и ясную картину всех событий на предприятии, а также массу новой информации и аналитических выкладок, которые помогут владельцам предприятия определить пути его дальнейшего расширения и развития.

Сергей ПИКИН, консультант по вопросам управленческого учета ООО «ПолиСофт Консалтинг»

Евгений РЯБОВ, директор по производству мебельного предприятия