Чистота гидравлического масла в гидравлических системах харвестеров и форвардеров

Чистое масло – исправная машина

В современных лесозаготовительных машинах для передачи энергии и преобразования характера движения исполнительных органов в прямолинейно-поступательный или вращательный вид широко используются гидравлические системы. Основным компонентом гидравлической системы, посредством которого и осуществляется передача и преобразование, является гидравлическое масло.

Рисунки смотрите в PDF-версии журналаДля того чтобы гидравлическая система работала эффективно, гидравлическое масло как рабочая жидкость должно обладать определенными физическими свойствами и эксплуатационными характеристиками, которые, как правило, задаются производителями гидравлического оборудования.

Так, например, лесопромышленникам хорошо известно, что одна из основных характеристик масла, кинематическая вязкость должна соответствовать классу вязкости 32 при эксплуатации при отрицательной температуре воздуха (в холодное время года), 68 - при положительной температуре (в теплое время года) и 46 - при круглогодичном применении.

При выборе рабочей гидравлической жидкости механики лесозаготовительных предприятий имеют дело с теми маслами, которые представлены на рынке, и вариативность выбора в этом случае ограничивается номенклатурой масел и списком поставщиков.

В процессе эксплуатации лесозаготовительных машин наряду с физическими и эксплуатационными свойствами гидравлического масла на работу гидравлических систем, техники существенное влияние оказывает чистота масла.

Загрязнения являются причиной большинства сбоев и поломок, возникающих в гидравлических системах. От 60 до 80% отказов гидравлических систем возникают из-за ненадлежащей чистоты гидравлического масла, притом что, по разным данным, от 40 до 80% всех отказов лесозаготовительных машин связано с гидравлическими системами. Причиной загрязнения масла может стать попадание в него воды (жидкости), воздуха (газа), механических (твердых) частиц (особенно опасны частицы кварцевой пыли).

Типичные неисправности по причине загрязнения

Загрязнение масла водой (жидкостью) вызывает кавитацию, коррозию компонентов и деталей отдельных узлов гидросистемы, утончение слоя смазки, старение масла, формирование отложений эмульсий в гидроагрегатах.

Загрязнение масла воздухом (газом) вызывает кавитацию, разрушение уплотнений подвижных соединений гидроагрегатов, старение масла, нестабильность управления машиной, утончение слоя смазки, местный перегрев масла.

Загрязнение механическими частицами вызывает застревание поршней гидроцилиндров и золотников гидрораспределителей, повышенные утечки масла в узлах и деталях гидросистемы, блокировку каналов смазки, самопроизвольное движение штоков гидроцилиндров исполнительных гидродвигателей и изменение характеристик управления, повышенный износ узлов и деталей гидросистемы машины.

Загрязнения могут поступать в гидравлическую систему снаружи через гидроцилиндры, через сапун гидравлического бака чаще всего это происходит в процессе технического обслуживания, когда оператор открывает гидравлическую систему.

Кроме того, накопление внутренних загрязнений в гидроагрегатах становится причиной нормального износа деталей и узлов гидроагрегатов, а также износа, который вызван высоким уровнем внешнего загрязнения.

Механические частицы по размерам и негативному воздействию на гидросистему можно подразделить на три группы: частицы размером более 15 мкм - их наличие в масле приводит к неожиданным поломкам и неправильному функционированию узлов и агрегатов гидросистемы; частицы размером от 5 до 15 мкм являются причиной застревания золотников гидрораспределителей, внутренних утечек масла в гидроагрегатах, неточного управления гидроцилиндрами технологического оборудования машины; частицы размером менее 2 мкм приводят к засорению гидросистемы, образованию осадка и старению масла, износу компонентов системы.

Для оценки уровня чистоты гидравлического масла применительно к наличию загрязнений в виде механических частиц используются ГОСТ 17216-2001 «Чистота промышленная. Классы чистоты жидкостей» и стандарт ISO 4406:1999 Hydraulic fluid power - Fluids - Method for coding the level of contamination by solid particles.

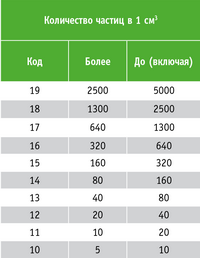

В соответствии со стандартом ISO 4406 оценка чистоты гидравлического масла основывается на определении количества загрязняющих частиц, содержащихся в рабочей жидкости. В зависимости от количества частиц определяют класс чистоты масла, который представляет собой код в виде трех цифр, разделенных косой чертой. Каждая цифра указывает количество частиц определенной размерной группы, присутствующих в 1 см3 масла. Первая цифра указывает количество частиц размером от 4 мкм, вторая - от 6 мкм, третья - от 14 мкм (рис. 1).

Для гидравлических систем лесозаготовительных машин существуют следующие требования, которые в соответствии со стандартом ISO 4406 предъявляются к чистоте гидравлической жидкости:

- чистота гидравлического масла после проведения операций технического обслуживания - 19/16/13 или ниже;

- чистота гидравлического масла для новых машин - 18/15/12 или ниже;

- чистота гидравлического масла после 100 часов работы машины - 16/13/10.

Новое масло, поставляемое в бочках, часто соответствует чистоте 21/18 и требует дополнительной фильтрации перед использованием в гидросистемах лесозаготовительных машин.

Количество частиц для представленных кодов определено стандартом ISO 4406 (табл. 1).

значений кодов количеству

загрязняющих частиц

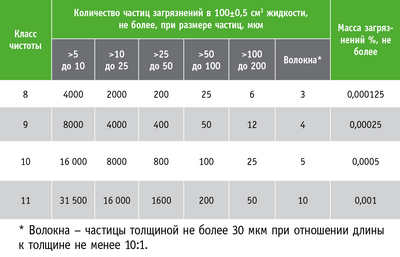

Чистота гидравлической жидкости в соответствии с ГОСТ 17216-2001 также оценивается исходя из количества загрязняющих частиц в объеме жидкости - при наличии того или иного количества загрязняющих частиц в 100 см3 масла ему присваивается определенный класс чистоты.

Однако следует отметить, что российский стандарт не нормирует по указанным классам количество частиц размером 5 мкм и менее, в отличие от стандарта ISO 4406 (табл. 2).

Для гидравлических систем лесозаготовительных машин требования к чистоте гидравлических жидкостей должны соответствовать следующим классам чистоты по ГОСТ 17216-2001:

- чистота после проведения операций технического обслуживания - класс чистоты 11;

- чистота гидравлического масла для новых машин - класс чистоты 9, 10;

- чистота гидравлического масла после 100 часов работы машины - класс чистоты 8.

Требования, предъявляемые к чистоте гидравлической жидкости, связаны с размерами зазоров в гидроаппаратуре лесозаготовительных машин (рис. 2). Например, диапазон зазоров в золотниковых гидрораспределителях - 1-20 мкм, зазоры в гидроагрегатах трансмиссии составляют 0,5-20 мкм. Повышение количества частиц размером 5 мкм может вызвать отказы и неполадки в гидросистеме, например, привести к заклиниванию подвижных частей гидроаппаратуры или снижению качества смазки подвижных частей. Уменьшение в 10 раз количества механических загрязнений в масле для каждого класса чистоты позволяет увеличить срок службы гидроагрегатов в два раза и более.

В лесозаготовительных машинах для обеспечения рекомендуемых классов чистоты гидравлического масла используют гидравлические фильтры. Существуют три основных способа установки фильтров.

Первый способ применяется, когда необходима наиболее эффективная фильтрация. В этом случае рекомендуется установка фильтров на линии всасывания насосов. При такой схеме весь поток гидравлического масла проходит через фильтр и очищается.

Существенными недостатками этого способа являются необходимость частой замены фильтрующего элемента и большие габариты фильтра.

Второй способ установки фильтра - в напорной гидролинии системы - также позволяет эффективно выполнять очистку всего масла, поступающего в систему, однако у фильтра должна быть массивная конструкция, чтобы выдерживать высокое давление. Третий, наиболее распространенный способ установки фильтров в тракторах с гидростатической трансмиссией и гидроприводом технологического оборудования - установка в сливной линии гидросистемы технологического оборудования (например, в гидроприводе манипулятора и др.) и в напорной линии насоса подкачки гидросистемы трансмиссии. Такая установка позволяет обеспечить частичную (неполную) фильтрацию потока масла. В этом случае насосы не защищены от загрязнений, попадающих в гидравлический бак, но фильтры небольших размеров и массы не требуют частой замены фильтрующего элемента.

К основным параметрам, которые характеризуют фильтрующую способность фильтров, относятся: тонкость фильтрации и коэффициент эффективности фильтрования.

В соответствии с ГОСТ 14066-68 «Фильтры объемных гидроприводов и смазочных систем. Ряды основных параметров» существует показатель номинальной тонкости фильтрации - минимального размера частиц, задерживаемых фильтром.

Коэффициент эффективности фильтрования (βx - бета-коэффициент) показывает отношение количества частиц определенного размера, находящихся в масле до фильтрования и после прохождения через фильтр (ISO 16889 Hydraulic fluid power. Filters. Multi-pass method for evaluating filtration performance of a filter element). Например, если в масле до фильтрования количество частиц размером 10 мкм составляет 200, а после фильтра таких частиц две, то коэффициент равен 100.

Для защиты гидравлических систем современных лесозаготовительных машин для сортиментной технологии (форвардеров и харвестеров) используют следующие фильтры:

- обратный фильтр, устанавливаемый в гидравлическом баке;

- фильтр, находящийся в сапуне гидравлического бака (для защиты системы от загрязнений, которые могут попадать в масло вместе с воздухом);

- автономный фильтр, устанавливаемый в гидравлическом баке;

- напорный фильтр контура охлаждения гидравлического масла;

- фильтр линии управления;

- фильтр насоса хода гидростатической трансмиссии.

Фильтрация в зависимости от марки машины может осуществляться по следующим схемам:

обратный фильтр, фильтр в сапуне, фильтр линии управления и фильтр насоса хода гидростатической трансмиссии применяются во всех наиболее широко распространенных марках форвардеров и харвестеров;

использование автономного фильтра и напорного фильтра контура охлаждения варьируется в зависимости от марки машины. Отдельные компании - производители лесозаготовительной техники используют автономный фильтр, причем, как правило, на современных моделях машин (на старых моделях подобный фильтр не используется), на технике других производителей вместо автономного фильтра используется напорный фильтр контура охлаждения.

Обратный (возвратный фильтр)

Обратный фильтр располагается в гидравлическом баке и устанавливается в сливной линии гидросистемы трактора. (Фильтрация может выполняться как с использованием обратной секции в гидробаке, так и без нее). Тонкость фильтрации этого фильтра составляет 10 мкм. Коэффициент эффективности фильтрования должен быть больше 200.

Если гидравлический бак харвестера или форвардера оснащен обратной секцией, то гидравлическое масло из гидросистемы манипулятора и дополнительного оборудования идет на слив и попадает сначала в обратную секцию, которая заполняется маслом, а затем направляется в бак через обратный фильтр. Как правило, форвардеры оснащают одним обратным фильтром (или одним фильтрующим элементом), харвестеры - двумя одинаковыми обратными фильтрами (рис. 3 а, б). При отсутствии обратной секции масло сливается напрямую через фильтр (рис. 3 в).

При фильтрации необходимо учитывать разницу давления в обратной секции и основном пространстве гидравлического бака. Давление в обратной секции, куда первоначально при сливе попадает масло, может варьировать и зависит от той функции манипулятора, которая отрабатывается в текущий момент, а также от сопротивления фильтра.

По мере загрязнения фильтра в процессе эксплуатации его сопротивление увеличивается. Повышенное сопротивление фильтра также имеет место при увеличении вязкости гидравлического масла, например, когда трактор запускается при низкой температуре окружающего воздуха. Для предотвращения повреждения фильтра при возрастании давления в обратной секции в гидравлической системе предусмотрен перепускной клапан. В зависимости от марки машины клапан срабатывает при давлении 0,15-0,2 МПа.

Фильтры современных форвардеров и харвестеров оснащены датчиком, который сигнализирует о засорении фильтра (рис. 3). В зависимости от марки машины датчики настроены на давление 0,12-0,13 МПа и сигнализируют о том, что в гидросистему частично поступает нефильтрованное масло. В некоторых случаях датчики могут ошибочно выдавать сигнал при заливке холодного масла, так как сопротивление фильтра из-за увеличения вязкости гидравлического масла повышается. В этом случае рекомендуется снизить темп работы, пока гидравлическая система не нагреется до рабочей температуры.

Обратный фильтр рекомендуется заменять через каждые 1000-1200 часов работы трактора.

Фильтр в сапуне гидравлического бака

В процессе работы машины из-за движения поршней в гидроцилиндрах уровень масла в гидробаке меняется и в связи с этим меняется объем воздуха в гидробаке. По мере увеличения уровня гидромасла в баке воздух вытесняется наружу через сапун, при уменьшении уровня масла воздух через сапун проникает в бак.

Фильтр в сапуне предназначен для уменьшения риска загрязнения гидробака в процессе циркуляции воздуха. Засоренный сапун начинает пропускать повышенное число загрязнений в гидробак (рис. 4).

Сапун рекомендуется менять через каждые 500-1000 часов работы машины в зависимости от ее марки.

Автономный фильтр

Автономный фильтр установлен в гидробаке и выполняет функцию внутреннего дополнительного фильтра. Через этот фильтр проходит лишь небольшой поток масла, что позволяет использовать элемент с высокой фильтрующей способностью. Автономный фильтр выступает в качестве фильтра тонкой очистки. Тонкость фильтрации фильтрующего элемента в зависимости от марки машины составляет 2-6 мкм.

Как правило, фильтр оснащается элементом, способным отделять свободную воду от гидравлического масла. Коэффициент эффективности фильтрования должен быть больше 1000, что соответствует тому, что 99,5% частиц будет задерживаться в фильтре.

Существуют следующие способы использования автономного фильтра.

Первый. Через фильтр проходит поток масла, который циркулирует в системе гидростатической трансмиссии и масляного радиатора. Поток масла, проходящий через этот фильтр, это дренажный поток, который направляется в гидробак из насоса и мотора хода (рис. 5, а). Фильтр оснащен перепускным клапаном, который настроен на давление 0,15 МПа, для обеспечения слива масла в обход фильтра. Если фильтр сильно загрязняется, то датчик, настроенный на давление 0,12 МПа, передает сигнал в систему управления машины.

В некоторых моделях машин дополнительно вместе с потоком масла, поступающего по дренажной гидролинии из гидроагрегатов трансмиссии непрерывно через фильтр, для охлаждения и дополнительной фильтрации масла, находящегося в гидробаке, проходит поток, который подается с помощью отдельного насоса (рис. 5 б).

Второй способ. Гидравлическое масло в фильтр поступает от насоса рабочей гидравлики через дополнительный блок, проходя через редукционный клапан. Редукционный клапан ограничивает давление.

В современных харвестерах и форвардерах используется редукционный клапан, который ограничивает давление до 4,2 МПа. Для ограничения потока на входе в фильтр установлен дроссель диаметром 1 мм, и масло протекает через дроссель со скоростью 2-3 л/мин. (рис. 5 в). Если фильтр слишком сильно загрязняется, то датчик, настроенный на давление 0,2 МПа, передает сигнал в систему управления машины.

Также имеется перепускной клапан с давлением настройки 0,35 МПа для предотвращения повреждения фильтра в случае его полной блокировки. Автономный фильтр рекомендуется заменять через каждые 1000 часов работы трактора. На некоторых старых моделях тракторов, эксплуатирующихся сейчас на лесосечных работах, применяются только обратные фильтры, а автономные фильтры не используются.

Напорный фильтр контура охлаждения гидравлического масла

В качестве внутреннего дополнительного фильтра в отдельных харвестерах и форвардерах вместо автономного фильтра используется напорный фильтр в контуре охлаждения (рис. 6).

Контур охлаждения представляет собой отдельный контур, предназначенный для охлаждения и фильтрации гидравлического масла. Гидравлическое масло в фильтр поступает из гидробака с помощью отдельного насоса контура охлаждения. Фильтр расположен в напорной линии насоса. После фильтра, в зависимости от температуры, гидравлическое масло либо проходит через масляный радиатор, где охлаждается, либо поступает напрямую в гидробак, попутно проходя через возвратный фильтр.

Также на всасывающую гидролинию насоса контура охлаждения подается дренажное масло из насоса рабочей гидравлики и гидромотора хода трансмиссии; тем самым обеспечивается дополнительная фильтрация дренажного масла гидросистемы трактора, прежде чем это масло попадет в гидробак.

Напорный фильтр контура охлаждения оснащен перепускной функцией для направления масла в обход фильтра в случае его засорения и датчиком для сигнализации засорения фильтра.

Напорный фильтр рекомендуется менять через каждые 1000-1200 часов работы трактора.

Фильтр линии управления

Фильтр линии управления - фильтр грубой очистки, который предназначен для предохранения контура управления гидравлической системы технологического оборудования от грязи, что особенно важно во время пуска системы.

В современных лесозаготовительных машинах для сортиментной технологии применяются две основные схемы установки фильтра линии управления.

Первая. Фильтр установлен непосредственно внутри самой секции впуска-выпуска гидрораспределителя основных функций (рис. 7 а).

Конструкция секции предполагает установку фильтра линии управления. Как правило, в этом случае нет жестких требований по замене фильтра в процессе выполнения регламентных работ технического обслуживания. Фильтр обладает перепускной функцией, которая позволяет при его засорении пропускать масло в обход фильтра.

Для этих целей, как правило, используется обратный клапан.

Вторая схема. Фильтр установлен отдельно от секции (рис. 7 б). В этом случае конструкция секции гидрораспределителя включает в себя специальный переходник для подключения внешнего фильтра контура управления.

В ходе выполнения регламентных работ этот фильтр рекомендуется заменять через каждые 1200-2000 моточасов работы трактора в зависимости от марки. Эта схема предполагает установку фильтра как с перепускной функцией, так и без нее.

На отдельных типах машин фильтр линии управления работает исключительно для контура управления гидрораспределителя основных функций (управление манипулятором, отвалом, поворотом машины). На других машинах через фильтр проходит масло, которое поступает не только в контур управления основного гидрораспределителя, но и в контур тормозной системы и контур управления гидрораспределителя дополнительных функций (включение полного привода, включение передач, блокировка дифференциалов и др.) (рис. 8).

Фильтр насоса хода гидростатической трансмиссии

Через этот фильтр насос подкачки гидростатической трансмиссии направляет гидравлическое масло в основной контур (насос хода - мотор хода) (рис. 9). Тонкость фильтрации составляет, как правило, 20 мкм. Фильтр обеспечивает дополнительную защиту гидравлической схемы хода. Фильтр оснащен функцией сброса, которая позволяет через клапан направлять поток масла мимо фильтра, обратно на вход насоса подкачки. Клапан срабатывает, если разница давления на входе и выходе из фильтра превышает 0,35 МПа. Такая разница давления может возникать при засорении фильтра или при холодном пуске. Фильтр насоса хода необходимо заменять. Периодичность замены - каждые 500-1200 часов работы трактора в зависимости от марки.

Система фильтрации в лесозаготовительном тракторе обеспечивает чистоту масла на допустимом уровне, при условии что уровень поступления загрязнений в гидросистему также будет допустимым. Самая высокая вероятность попадания загрязнений в гидравлическую систему связана с проведением технического обслуживания и ремонта. Полностью предотвратить попадание загрязнений в систему невозможно, однако внедрение ряда организационных и технических решений на уровне предприятия, а также соблюдение некоторых несложных рекомендаций в процессе технического обслуживания позволяет значительно снизить риск попадания загрязнений в гидросистему.

При организации технического обслуживания и ремонта лесозаготовительных машин качественный уровень процесса зависит:

- от квалификации операторов или механиков, занятых на работах по техническому обслуживанию и ремонту;

- от уровня контроля проведения мероприятий технического обслуживания и ремонта и квалификации инженерно-технического и управленческого персонала; качества системы хранения масла. Следует избегать конденсации воды, использовать фильтры и сапуны, маркировать бочки и емкости, не смешивать масла разных типов;

- от качества хранения запасных частей. Необходимо обеспечивать чистоту запасных частей, особенное внимание уделять чистоте шлангов и правильному порядку их подготовки к работе - обрезке, очистке, обжимке, заглушке.

В процессе работ, связанных с техническим обслуживанием, рекомендуется:

- очистить машину от грязи перед проведением работ по обслуживанию гидросистемы;

- тщательно очистить область вокруг обслуживаемых узлов или отдельных компонентов;

- при разборке агрегатов использовать пробки и заглушки для шлангов, магистралей, отверстий;

- все заменяемые компоненты правильно закрыть перед доставкой, все новые гидравлические шланги и трубы, предназначенные для сборки, использовать чистыми. Для очистки шлангов использовать специальные пыжи;

- после сборки новые компоненты заполнять маслом через фильтр тонкостью не более 5 мкм;

- управлять машиной после первого пуска плавно, на небольшой скорости, пока воздух не выйдет из системы;

- при использовании в гидравлическом баке машины обратной секции удалить из нее воздух.

На разных лесозаготовительных предприятиях России уровень организации технического обслуживания довольно сильно варьирует, но рекомендации по видам работ и периодичности технического обслуживания в целом и в части, касающейся обслуживания фильтров и системы фильтрации, обязательны для выполнения. Как показывают исследования, повышение качества технического обслуживания напрямую связано с увеличением срока службы и повышением эффективности работы лесозаготовительного трактора.

Максим ПИСКУНОВ, канд. техн. наук, Петрозаводский государственный университет