Мысли взрослых о детских кроватках (и не только)

Как успешно развивать мебельное производство в условиях кризиса

![]()

Необходимое предисловие автора

Можно сказать, что идея поездки на это предприятие возникла случайно. Ну, почти случайно: с вице-президентом группы компаний «Тополь» Никитой Семеновым мы планировали совсем другую публикацию - о том, как можно успешно пережить кризис и даже активно развивать свой бизнес в это трудное время. Но потом, что называется, все совпало: мой интерес к детской мебели и маркам установленного в цехе оборудования, произведенного давними партнерами и друзьями нашего журнала, близость фабрики к Москве... В общем, очень скоро стало понятно, что мне пора ехать в Электрогорск. Никита Семенов при встрече оказался завидным собеседником: обстоятельный, остроумный, деловой, а главное, знающий и будто заранее готовый к самым каверзным вопросам вашего покорного слуги. Поэтому мне только изредка приходилось уточнять отдельные детали, в целом почти не вмешиваясь в рассказ о предприятии и особенностях ведения бизнеса. Этот рассказ и предлагаю вниманию уважаемых читателей.

![]()

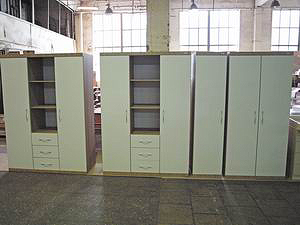

На складе мебельной фабрики

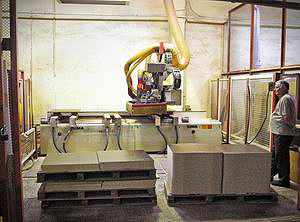

Оборудование Holzmann участке раскроя

Обрабатывающий центр IMA

Обрабатывающий центр Morbidelli

Кризис - всегда проверка на прочность. На преданность делу, на истинность цели, на правильность стратегии. На крепость тылов, умение видеть перспективу. И готовность рискнуть, если ситуация потребует. А это почти наверняка когда-нибудь произойдет!

Одни в непростой экономической ситуации норовят «спрятаться в раковину», начать сокращать и экономить все что можно. Другие - укрепляют позиции на временно пустеющем рынке, изо всех сил стараясь не только сохранить, но и преумножить.

ГК «Тополь» - многопрофильный бизнес, состоящий из совершенно разных, независимых друг от друга направлений. В их числе производство нефтегазового и промышленного оборудования, бытовой техники (например, стиральных машин «Фея» и «Ока», которые могут работать вне систем центрального водоснабжения и потому до сих пор очень популярны в нашей стране за пределами мегаполисов), строительная компания и другие.

Все начиналось в г. Воткинске (Удмуртия), на площадях крупного оборонного предприятия. В Советском Союзе так было положено: «оборонку» должно сопровождать производство гражданской продукции, товаров народного потребления. Так в 1965 году появилась огромная фабрика, одна на всю страну, которая стала выпускать утепленные (зимние) детские коляски. Вслед за СССР кануло в Лету и это предприятие. К 2007 году его площадка и 28 000 м2 производственных площадей были проданы. И хотя новые владельцы понимали, что в текущей ситуации продолжать выпуск колясок, конкурируя со стремительно заполоняющей рынок китайской продукцией, бессмысленно, идея выпуска детских товаров показалась им очень интересной.

Анализ рынка показал, что перспективными могут быть самые разные товарные группы. Довольно быстро и успешно наладили выпуск манежей, санок, качелей; вслед за этим предметов мебели. В фокусе были товары для новорожденных (и остаются до сих пор: более 80% ассортимента рассчитано на малышей до трех лет). Разумеется, первое, что тут приходит в голову, - кроватки!

Детские кроватки делают из массива березы, значит, необходимо было организовать деревообработку. Нашли поставщиков, закупили оборудование Weinig для первичной обработки древесины (выбор бренда очевиден: это отличная техника, надежная и качественная), итальянские обрабатывающие центры Comec для производства фигурных деталей, два обрабатывающих центра Rover от Biesse (еще один такой впоследствии был куплен и для производства в Электрогорске). В 2008 году начали делать кроватки. Ключ к успеху - независимость по сырью, для этого потребовалось купить ЛПХ поблизости. Свой леспромхоз помог нарастить объемы производства.

Анализ ситуации на рынке подсказал, что двигаться надо в сегмент корпусной мебели (поскольку наша ниша - недорогая массовая продукция, то ставка сделана на изделия из ЛДСП и плит MDF).

Руководством компании были сформулированы три основных фактора успеха: максимальная автоматизация процессов, предельная близость к сырью и по возможности близость к потребителю с точки зрения логистики готовой продукции. Как этого добиться? Площадка в удаленном Воткинске для этого уже не подходила.

Знакомство с представителями компании «Кроношпан», обсуждение возможностей сотрудничества привели - в ходе рассмотрения нескольких сценариев - к возникновению идеи своего рода кластера: плитный комбинат помогает развивать поблизости выпуск продукции, где древесные плиты используются в качестве основного сырья. Это удобно и выгодно обеим сторонам. Так у нас и получилось: примерно два года назад, завершая сделку по покупке подмосковного предприятия «Электрогорскмебель», руководство «Кроношпана» предложило нам присоединиться к ним на этой площадке и использовать имеющиеся там мебельные мощности для старта нового проекта.

Электрогорск: былое и думы

Хронология развития компании

2006/2007 - начато производство детских товаров

2008/2009 - налажен выпуск детских кроватей из массива (г. Воткинск)

2010/2011 - проведен анализ рынка, осуществлен поиск сценариев развития и вариантов организации производства корпусной детской мебели

2013 - подписано соглашение с компанией «Кроношпан»

2014, июль - пущено предприятие в г. Электрогорске

2015 - возрожден ассортимент корпусной мебели

«Электрогорскмебель» - один из самых крупных мебельных комбинатов советской поры: 50 га земли, гигантские цеха, годовой оборот в три миллиарда «тех» рублей! Увы, кризиса 2008 года он не пережил, началась процедура банкротства. Австрийская группа «Кроношпан» стала собственником комбината и на его площадке начала активно развивать плитное производство. ГК «Тополь» было предложено взять на себя развитие мебельного производства в основном корпусе бывшего мебельного предприятия - на площади 26 тыс. м2.

Что нам давало это партнерство? Во-первых, близость к Москве. Во-вторых, мы переместили в Электрогорск свои московские склады, что позволило консолидировать отгрузки. Про близость к сырью и говорить нечего, оно находится на одной площадке с нами, в 100 метрах! И плюс к тому - нам досталось многое из действующего оборудования «Электрогорскмебели».

Теперь здесь расположен и один из офисов компании: отдел продаж, работающий на Юг и Центральную Россию, логистическая служба, оперативные склады. Бухгалтерия и обеспечивающие службы базируются в Воткинске.

Спокойной ночи, малыши!

Обрабатывающий центр RoverA

Аспирационная установка Polytechnik Vacumobil

Кромкооблицовочный станок IMA

Обрабатывающий центр Morbidelli

Линия сборки

Склад готовой продукции

Основная продукция Электрогорской фабрики сегодня - так называемая кровать-трансформер: это дань моде последних лет, комбинированный продукт с «продленным сроком службы» и дополнительными функциями. По сути, детская кроватка с комодом, которая трансформируется в подростковую кровать. Еще 3-4 года назад никто на рынке не понимал, что такое трансформер и зачем он нужен, а сейчас «распробовали» этот замечательный мебельный вариант, когда, покупая один продукт, обеспечиваешь ребенка мебелью до отроческих лет.

Длина такой кровати - 170 см, что позволяет в ней спать детям лет до 12. Удобно и выгодно!

В трансформерах довольно много элементов из массива, что диктуется требованиями безопасности, санитарными и экологическими нормами, особенностями конструкции (для детских кроваток используется древесина березы либо бука - еще и потому, что сосну в этих изделиях наш потребитель не воспринимает из-за ее мягкости). Без организации отлаженной переработки массива выпуск таких кроватей был бы невозможен. Синергия с Воткинским комбинатом позволяет обеспечить новое мебельное производство деталями из массива березы (они доставляются в Подмосковье автотранспортом), а также целым рядом необходимых комплектующих. Тем самым мы дополняем модельный ряд компании новыми изделиями и параллельно развиваем производство предметов корпусной мебели: шкафов, комодов, полок, стеллажей, пеленальных столов и т. д.

Мы быстро поняли, что производство трансформеров и комодов слишком узкое, и запустили шкафы бюджетной серии. Оценив востребованность, решили добавлять новые предметы, с новым дизайном, новыми компоновками по цветам и видами отделки. Цветовых и отделочных решений много: венге, клен, орех, дуб, яркие цветные. Разрабатываем новые коллекции, которые будут оперативно запускаться в серийное производство.

Основные линейки под брендом «Фея» - это комплекты детских комнат, которые составляются из простых, но функциональных предметов.

Чем прежде всего хороши наши изделия? В отличие от аналогов, имеющихся на российском рынке, и даже от импортных трансформеров, мы стараемся максимально эффективно использовать все конструктивные элементы. В разных вариациях они при преобразовании кроватки в подростковую мебель пригодятся все. Нет таких элементов, которые вы оплачиваете, а используете только короткий срок. В модели «1400» (это наша разработка - детская кроватка, из которой получается не только подростковая кровать, но и комод и рабочий стол) используется 100% деталей, даже донышко детской кроватки становится задней стенкой рабочего стола.

Наша так называемая «английская» серия представляет собой кровать с размерами ложа 140 х 70 см и будет служить 6-7 лет. В Европе это тренд последних лет (до половины всех продаж кроваток), у нас он еще только начинает набирать популярность. В России никто ничего подобного не делал и до сих пор не делает, и мы получили патент на этот конструктив! Уверен, что эту серию ждет большое будущее. Европейцы рациональны, они понимают, что 140 см - оптимальная длина мебели для дошкольника, это позволяет родителям сэкономить не только средства, но и пространство в комнате. Сейчас мы уже выпускаем такие модели из массива, и в самое ближайшее время жизнь увидят новые коллекции кроватей с элементами из ЛДСП, MDF, яркие, красивые, с полноцветной печатью.

В общем объеме используемых на фабрике в Электрогорске древесных материалов 90% приходятся на ЛДСП. Не так давно начали выпускать модели с фасадами из плит MDF (поставщик - «Кроношпан Егорьевск»). Купленное оборудование для нестинга позволяет эти фасады фрезеровать. Пока еще не решены вопросы организации ламинирования и покраски, поэтому сначала покраску будем осуществлять на наших мощностях в Воткинске, но позднее, скорее всего, придется увеличивать мощности и обзаводиться собственной покрасочной линией на фабрике в Электрогорске. Обтяжку фасадов пленкой выполняем на предприятии «Богородские фасады» (г. Нижний Новгород), оснащенном профессиональным итальянским оборудованием.

В боковинах кроватей используем детали, полученные методом сращивания (береза сучковатая, поэтому без сращивания никак). Сращивание допустимо только там, где не предусмотрены большие нагрузки, - допустим, для донышек кроватей оно не годится.

По фурнитуре плотно работаем с российской компанией «Валмакс», наладившей производство лицевой фурнитуры под Челябинском (в г. Миассе). У их изделий интересный дизайн, предприятие предлагает большой каталог ручек из металла, пластика и других материалов. Еще один поставщик - «МДМ Комплект». Есть и другие. Так, керамические ручки мы получаем из Турции, а что касается внутренней фурнитуры, то, в зависимости от ценовой категории конечного продукта, это могут быть изделия предприятий из Китая и Германии.

Маятники для люлек - собственная разработка и собственное производство в Воткинске: в массив древесины встраиваются подшипники и монтируется механизм. Также мы сами отливаем мебельные колеса для кроватей и комодов (в Воткинске большое пластиковое производство, около 30 термопласт-автоматов).

Буквально несколько недель назад пущена новая линейка мебели под новым для российского рынка брендом Polini. В отличие от традиционного бренда «Фея» (у которого средняя ценовая категория, а в составе предметы экономкласса), это мебель класса «премиум». Можете считать ее нашим вкладом в импортозамещение: эта мебель, разработанная совместно с нашими европейскими партнерами, во многом похожа на западноевропейские аналоги, а отчасти и превосходит их, при этом гораздо дешевле. Отличная альтернатива итальянским и французским коллекциям, которые в последнее время для многих стали совершенно недоступны. Для ее изготовления использованы материалы и комплектующие высокого уровня (плита серии Contempo от «Кроношпана» с поверхностью, имитирующей натуральный шпон), дорогая фурнитура, глянцевые фасады.

Отличительная особенность этой серии: при трансформации мебели используются абсолютно все элементы комплекта. Преобразование детской кроватки в подростковую создает полноценное спальное место размерами 180 х 90 см, а также комод, стеллаж для книг и т. п. Дополнительно в серии - большой комод, пенал, двустворчатый шкаф, тумбочка, полки, стол. Эта мебель может служить ребенку с рождения до окончания школы.

Проходит апробирование лицензионная линейка мебели с полноцветной печатью на фасадах - красочные английские принты Me To You с изображением «лоскутного» медвежонка Тедди очень оживляют предметы. Нам идея с принтами кажется очень перспективной - не факт, что это будут только лицензионные изображения (скажем, популярные персонажи Диснея или тот же Тедди), разработаем и собственные дизайны, и само направление обязательно будем развивать.

Будут новые кроватки с использованием криволинейных деталей, появится кровать-чердак, опять же в варианте трансформера.

Совсем новая идея - панели с сотовым наполнителем. Сейчас идут переговоры с IKEA, и есть вероятность выпускать для них по контракту изделия из такой облегченной плиты. Ну и в своей детской продукции мы также нашли ей применение.

В месяц Электрогорская фабрика перерабатывает около 25-30 фур плиты (это около 1000 м3). Ежедневный выпуск - 600-800 упаковок мебели, статистика ведется на сборке по итогам каждого рабочего дня (в день нашей встречи было сделано 500 упаковок кроватей и 41 упаковка кухонь со столешницами. - Примеч. авт.).

Совокупно Воткинск и Электрогорск выпускают около 10 тыс. детских кроваток в месяц.

***

- Существуют ли какие-то особые нормативы и требования, обусловленные целевой направленностью вашей продукции - товаров для детей?

- Есть требования системы сертификации, которые мы полностью выполняем. Важно сотрудничать с надежными поставщиками качественных материалов. Взять плиты ЛДСП: норма эмиссии формальдегида для России - Е1, «Кроношпан» традиционно ее выдерживает. Поскольку мы работаем с лидером плитного рынка, никаких сложностей не возникает. У «Кроношпана» довольно жесткие внутренние требования по безопасности, качеству и экологии, что позволяет и нам выпускать безопасный высококачественный продукт.

- То есть когда потребитель запрашивает у вас соответствующие документы, вы предоставляете ему сертификаты от «Кроношпана»?

- На материалы. С нашей стороны вся конечная продукция в обязательном порядке сертифицируется: конструктив, безопасность. Контроль осуществляют технологи в Воткинске и Электрогорске, мы подготавливаем ТУ на продукцию, отправляем образцы в органы по сертификации, они проводят испытания и выдают сертификаты. Орган сертификации - ООО «Сертификация и экспертиза» (Москва).

- Расскажите о трудовом коллективе компании.

- На фабрике в Электрогорске работает в общей сложности 60 человек, включая производственников и ИТР. Работа пока ведется в одну смену, обычная пятидневка, хотя при повышении загрузки производственных мощностей мы готовы перейти и на двух- или трехсменный режим работы.

Почти весь штат предприятия - бывшие сотрудники «Электрогорскмебели», хорошо обученные, опытные люди. Нам удалось привлечь их и тем самым избежать проблем не только с организацией производства, но и с обучением персонала работе на сложном современном оборудовании. Допускать плохо подготовленного человека к работе на подобном оборудовании, например, на кромкооблицовочной четырехсторонней линии с манипуляторами ценой полтора миллиона евро, - просто преступно! Руководители производства также с многолетним опытом работы на комбинате и знают специфику производства от А до Я.

Наличие квалифицированного персонала позволило быстро пустить производство и сразу выйти на промышленный объем.

- Есть ли текучка кадров?

- Фактически нет. За счет условий труда и достойных зарплат, конечно. Но и во многом за счет здоровой атмосферы в коллективе, заинтересованности сотрудников в результатах своей работы.

- И какие же это зарплаты?

- Только официальные, «белые», по КЗОТу, если вы об этом. Они соответствуют рынку или чуть выше его, на столько, чтобы людям не хотелось искать другое место. До меня иногда доходит информация, мол, вот такая-то мебельная фабрика готова платить операторам станков с ЧПУ больше, чем мы, но в условиях кризиса подобные обещания надо делить на десять и понимать, что зарплату, скорее всего, там будут выдавать в конверте. Лояльность сотрудников базируется в том числе и на доверии к работодателю, на его надежности - а мы своих людей никогда не подводим. То, что всегда можно опереться на «плечо» мощной компании, вселяет в людей уверенность.

Дело техники

Как уже говорилось, когда мы получили фабрику в пользование, часть оборудования, необходимого для нашего производства, в цехе была. Например, две четырехсторонние кромочные линии IMA и Homag с манипуляторами, двухсторонние кромочные линии IMA, раскроечные центры Holzma. Но много всего еще пришлось докупать: раскроечный центр Biesse, гибкую присадку SCM Morbidelli для обработки малых партий продукции и отработки новинок, менее полугода назад приобрели нестинговую линию Author от SCM, поскольку у нас очень большая потребность в криволинейных деталях: детская мебель предполагает плавные, мягкие линии и силуэты, фрезерованные фасады.

Плита доставляется в цех погрузчиками Jungheinrich и Linde и поступает на участок раскроя. Здесь установлены три раскроечных центра Holzma и Biesse. Один (новый) станок осуществляет распил партий малого объема либо каких-то особо тонких деталей, где нужна идеальная грань. У него два загрузочных стола, может работать в непрерывном режиме - на задний стол он выдает подложки и лишнюю плиту, и готовая пачка уходит с боковой загрузки.

Еще один центр Holzma используется для так называемого вспомогательного раскроя. Например, для комплектов ящиков, задников мебели или донышек ящиков из HDF. Основной тяжелый раскроечный центр Holzma HPL 33 может раскраивать до десяти листов одновременно. Он оснащен подвижным столом, лифтами. Именно на него приходится основной объем раскроя, в день этот станок может переработать больше фуры плит.

По соседству с ним аккуратно «вписали» линию нестинга, дальше - обрабатывающие центры... В общем, места вполне хватает, чтобы в будущем устанавливать нужные станки. При этом довольно много машинного «наследства» еще не задействовано; так, линия по производству столешниц пока стоит законсервированная, мы ею не пользуемся, но при развитии производства кухонь она может пригодиться. И линия софтформинга для изготовления кухонь еще загружена не полностью, но мы уже начинаем активные продажи моделей, в производстве которых софтформинг используется.

Все новые станки подключены к системе локальной (мобильной) аспирации (производитель - отечественная фирма «КОНСАР»), что экономично и эффективно.

Наша гордость - обрабатывающий центр портального типа с ЧПУ Morbidelli Author M600F (от SCM), работающий по технологии нестинга. Станок относится к новому поколению обрабатывающих центров с портальной конструкцией высокой жесткости. Он незаменим там, где требуется тяжелая обработка на высокой скорости. В такой комплектации, как у нас, этот центр чуть ли не единственный в России: автоматические загрузка и разгрузка, один оператор обслуживает линию целиком.

Несущая конструкция станка состоит из сварной станины и подвижного портала. Аппаратный шкаф встроен в станину, что обеспечивает компактность системы и упрощает доступ к станку в целях технического обслуживания. Блок управления располагается на специально сконструированной консоли и представляет собой промышленное устройство с ЧПУ (интегрированный ПК). Компьютер использует программное обеспечение XILOG MAESTRO (оно работает в среде Windows), что делает программирование станка оперативным и доступным. Мультифункциональный алюминиевый стол позволяет, кроме выполнения стандартных задач, фиксировать сложные, объемные заготовки. Автоматическая загрузочная/разгрузочная система с ленточным конвейером и автоматическим боковым толкателем предназначена для выгрузки готовых деталей в безопасную зону.

На обрабатывающих центрах IMA BIMA и Biesse Rover мы изготавливаем криволинейные детали для кроватей-трансформеров, например, спинку детской кроватки с пазом под T-образную кромку. Хотя такой способ кромления уже архаичен, мягкая кромка обеспечивает безопасность ребенка при пользовании детской мебелью.

В следующем зале два «четырехсторонника» и все присадочное оборудование. Погрузчик подвозит стопу деталей к четырехсторонним линиям Homag и IMA с манипуляторами, далее робот забирает их на конвейер к присадочному станку, а также снимает с конвейера после обработки и забирает готовые изделия. Выполняется полная обработка с четырех сторон, включая пропил пазов (например, под днище ящика). Детали манипулятор складывает на палеты.

Еще один новый станок с ЧПУ - сверлильно-присадочный обрабатывающий центр Uniflex HP от Morbidelli (производитель - концерн SCM, поставщик «МДМ-Техно»), «свежая» модель из линейки гибких и быстрых присадок. Работает в полностью автоматическом режиме. Аббревиатура «HP» обозначает специальную конфигурацию обрабатывающих голов, которая позволяет удвоить производительность при сверлении боковых панелей, либо деталей с параллельными линиями отверстий. Данный обрабатывающий центр оснащен двумя многофункциональными присадочными головами (верх/низ соответственно), в арсенале станка до 132 сверлильных шпинделей; станок способен выполнять присадку двух деталей за одно позиционирование в «зеркале», присадку со стороны захватов, любую фрезеровку и пр. Объем партий - от одной детали, то есть оборудование эффективно может быть применено как на индивидуальных заказах, так и для производства малых и средних серий, в полупроходном режиме. Если партия деталей большая, мы на своем производстве используем проходную присадку. Обычно для нашей фабрики объем партии одной модификации и одного цвета в пределах 100-150 штук, но бывает и 200, и 300.

Древесные отходы предприятия направляются в котельную. Основное топливо для котельной - щепа, дополнительное - обрезки ЛДСП (не более трети).

В сборочном цехе четыре конвейера. Сейчас задействованы только два - с максимальным выпуском до 1000 упаковок в смену. Готовые упаковки укладывают на палеты и отправляют на склад для подготовки к отгрузке клиентам. Сегодня вместе с текущими отгрузками в регионы готовится к отгрузке регулярный заказ для сети «Детский мир». Вот так - на палете, в стрейче, с маркировкой, на которой указан адрес конкретного магазина, упакованные в коробки изделия отправляются заказчику.

На складе стараемся держать весь ассортимент в пропорции, заданной реальными продажами. Оптимально для производства делать партию одной модели один раз в месяц, в этом случае загрузка оборудования наиболее рациональна. Не всегда так получается, но все же стремимся поддерживать запас, необходимый для удовлетворения полных заявок клиентов, обеспечивая при этом ритмичную загрузку производства, без аврала.

Нас не догонят!

Сейчас группа «Тополь» - игрок номер один на российском рынке товаров для новорожденных благодаря широкому ассортименту и объемам производства. Наверное, нашими объемами не удивить крупных мебельщиков, но они не идут в сегмент детской мебели, для них он слишком узок и мал - по сравнению с сегментом кухонь или спален. Кроме того, совершенно разная дистрибуция: наша «новорожденка» совсем не представлена в мебельном канале. Там, в лучшем случае, продается подростковая мебель.

- Тогда как продаете вы - через сетевых ритейлеров и специализированные детские магазины?

- Абсолютно точно. Наши товары присутствуют во всей специализированной рознице, а также в сетях «Ашан», «О'Кей», «Лента». И несетевые магазины в регионах тоже охотно с нами сотрудничают. Формы сотрудничества - как крупный опт, так и прямые продажи. Отгружаем продукцию почти во все регионы России. В этом году по детским товарам мы гарантированно перешагнем знаковую планку в 1 миллиард рублей. И все же я считаю, что мы можем достичь значительно большего, рынок это позволяет.

- На ваш взгляд, что требуется предприятию для выживания во время кризиса, и тем более для достижения успеха?

- Правильный выбор товара и направления деятельности, правильный ассортимент, правильная стратегия ведения бизнеса. Могу честно сказать: мы готовились к кризису, минимум год я ждал его, понимая, в каком ключе развиваются политика и экономика и к чему это может привести. Еще год назад мы стали задумываться, как можно выиграть, если ситуация ухудшится, и начали сокращать импорт товаров, перенаправляя средства на другие проекты внутри страны, в частности на электрогорский.

- Насколько жесткая конкуренция в сегменте детской мебели на рынке?

- Довольно серьезная. Количество игроков на рынке исчисляется десятками. Но все они, что называется, узкоспециализированные: одни кроватки выпускают, другие, допустим, манежи, и больше ничего. Уникальность и сила нашей компании именно в широте ассортимента и постоянном его наращивании.

Рынок детских товаров отстает в развитии от других рынков лет на пять - семь. Революций тут не происходит, важно быть внимательным к нарождающимся трендам и реагировать на них оперативно. Чтобы расти, мы постоянно инвестируем в новые, емкие сегменты. Поэтому наше конкурентное преимущество очевидно: я, приходя на переговоры с ритейлером, могу предложить все те же товары, что и конкуренты... плюс пару сотен артикулов из разных товарных групп сверху!

Мы продаем функционал. Не дизайн, не пафос, не эксклюзивные какие-то вещи. Поэтому в кризис мы растем, для нас это лучшее время для роста! При этом мы не только работаем на нижний и средний ценовые диапазоны - мы постепенно «забираем» себе того покупателя, который прежде был готов платить за эксклюзив, а сейчас не может себе это позволить. Или не хочет.

В результате за последний год компания выросла почти в два раза: это и интенсивный рост - с привлечением новых покупателей в наш сегмент, и рост экстенсивный - за счет расширения ассортимента. Организация производства в Электрогорске сыграла в этом росте ключевую роль.

- Значит ли это, что о дизайне и прочем можно вообще не думать, а просто сидеть и потирать руки, получая прибыль от количественного прироста?

- Ни в коем случае. Головокружение от успехов заканчивается очень быстро, а стоит очень дорого. Мы планируем развиваться сразу в нескольких направлениях: это, во-первых, освоение более высоких ценовых сегментов, а также выход за пределы производства детских товаров. Фабрика очень большая, чтобы ее полностью загрузить, мы уже начали производство и продажи кухонь (четыре линейки) и в этом году поставили задачу серьезно заявить о себе на «взрослом» мебельном рынке. Создан специальный отдел, который занимается исключительно корпусной мебелью. Будем участвовать в крупных выставках, показывать свою продукцию и возможности.

Тут вот еще что важно. Хоть мы и стремимся на этот новый для нас рынок, мы на него не «завязаны» - у нас и риски минимальные, в отличие от других игроков-новичков. И новички мы, по правде говоря, относительные: если ГК «Тополь» и не занималась прежде корпусной мебелью, то у «Электрогорскмебели», традиции которой мы собираемся продолжать, опыта в этой сфере и известности хоть отбавляй. И мы будем делать акцент на то, что наша работа и наша продукция - своего рода продолжение истории комбината-предшественника.

В конце ноября этого года на выставке «Мебель года» в Экспоцентре мы уже покажем многие из новых моделей - как «импортозамещающую» детскую линейку, так и предметы корпусной мебели.

- Сколько стоят ваши удивительные трансформирующиеся кроватки?

- Есть модели, розничная цена которых всего 5 тыс. руб. (упрощенный вариант, позволяющий демонтировать младенческую люльку с маятником, оставив обычную кроватку для подросшего ребенка, ее длина 120 см); популярные модели «ФЕЯ 1000» и «ФЕЯ 1100» обойдутся в 6-7 тыс. руб.

Что касается линии Polini, она намного дороже, но давайте сравним: кроватка, изготовленная нами, обойдется покупателю в 25 тыс., тогда как ее зарубежный аналог - в 80-100 тыс. Разница в разы. Возникает она не только из-за локализации производства в России, но и из-за логистики, отсутствия ввозных пошлин и т. д.

Мое личное мнение: 100 тысяч за детскую кроватку - это не запредельно дорого, а просто нерациональная трата средств, особенно если ты можешь получить товар, сопоставимый по качеству и эстетическим характеристикам, втрое или вчетверо дешевле.

- При всех обозначенных достижениях, можно ли считать, что негативного влияния кризиса ваш бизнес вовсе не испытывает?

- Почему же? Конкретно для нас это влияние выражается в доступности кредитных ресурсов. Точнее, в их все большей недоступности. Чтобы бизнес развивался и последовательно рос, нужно обладать достаточными оборотными средствами. Процентные ставки поднялись безумно (20% годовых), но даже и под эти ставки кредит получить трудно. Банки предпочитают сиднем сидеть на деньгах.

Как ведут себя в условиях кризиса центральные банки развитых стран? Едва появляется его угроза, ставки обнуляются - для того чтобы наполнить рынок доступными, дешевыми деньгами и нивелировать все негативные последствия кризиса. Чтобы бизнес чувствовал себя спокойно и мог выполнять все свои обязательства даже при падении выручки в кризис. А у нас наоборот: банки удвоили ставки. Получается, «борьба с инфляцией» важнее выживания реального сектора всей страны?

- И все же вы справляетесь. Какой можете дать совет коллегам для выживания в кризис?

- Самое главное - сохранить и наращивать объем продаж: обновите, увеличивайте штат отдела продаж, идите на новые рынки, в новые сегменты - делайте все, чтобы не позволить выручке упасть. Следите за эффективностью, контролируйте себестоимость, сокращайте затраты там, где это не мешает росту продаж. Это всегда важно, не только в кризис.

Можно сравнить развитие бизнеса с тем, как строят дом: сначала закладывается фундамент, некий стабильный базис, потом выстраиваешь один за другим этажи, а уже потом делаешь чистовую отделку помещений. Мы сейчас на стадии возведения первого этажа: фундамент есть, перекрытия на нем есть, начинаем возведение стен, но это еще не жилое помещение.

Моя философия проста: нужно воспитывать себя, уметь постоянно двигаться вперед, двигаться с оптимизмом и верой, даже если на пути возникли сложности, двигаться, бросая вызов и себе, и обстоятельствам. Как в свое время говорил Ричард Брэнсон: «Пытаться и пытаться, и опять пытаться, но никогда не сдаваться».

И самое главное - бизнес должен быть перспективным, у него должна быть стратегия! Нужно забыть о том, как рынок чувствует себя сейчас, и думать о том, что будет с ним в будущем, стараться предугадать направление, в котором он пойдет.

Подготовил Максим Пирус

Фото автора

Справка

Семенов Никита Борисович, вице-президент, член Совета директоров группы компаний «Тополь».

Родился в 1978 году. Окончил Саратовский государственный университет, Международный институт менеджмента ЛИНК. Имеет ученую степень кандидата социологических наук и МВА Открытого университета Великобритании (The Open University UK).

Обладает большим опытом работы на руководящих должностях в области продаж и маркетинга.

Хронология развития компании

2006/2007 - начато производство детских товаров

2008/2009 - налажен выпуск детских кроватей из массива (г. Воткинск)

2010/2011 - проведен анализ рынка, осуществлен поиск сценариев развития и вариантов организации производства корпусной детской мебели

2013 - подписано соглашение с компанией «Кроношпан»

2014, июль - пущено предприятие в г. Электрогорске

2015 - возрожден ассортимент корпусной мебели