Оборудование современных производств деревянных клееных конструкций. Часть 2

Продолжаем рассказ о различных видах деревянных клееных конструкций, применяемых в современном строительстве, и технологиях их изготовления.

Сушка и предварительная сортировка пиломатериалов

Рис. 1. Элемент Kielsteg и перекрытие из таких элементов с проемами под

фонари

Особенность современного состояния производства клееных деревянных конструкций состоит в том, что многие виды продукции требуют использования толстых и широких пиломатериалов. Так, толщина брусьев KVH достигает 160 мм, а толщина слоев в двух- и трехслойных элементах - 80 мм. И хотя влажность древесины этих изделий составляет 15±2%, качественно высушить толстые пиломатериалы даже до такой влажности непросто, цикл сушки может оказаться весьма продолжительным. Тем более что изготавливается указанная продукция не только из ели и сосны, но и из лиственницы. У многослойных элементов слой тоньше - не более 45 мм, но и влажность древесины ниже - около 12%.

Поэтому на предприятиях используются сушильные камеры с мощными вентиляторами и системами кондиционирования, позволяющими осуществлять неоднократную влаготеплообработку, что обеспечивает малый разброс влажности по сечению доски и позволяет отказаться от длительной выдержки высушенных пиломатериалов в условиях цеха до подачи в обработку, которую практиковали до недавних пор (считалось, что с момента выгрузки из камер до склеивания по толщине должно пройти не менее пяти суток). В наши дни сушильные пакеты из камер выгружаются прямо на механизированный накопитель перед разборщиком пакетов. К моменту начала разборки штабеля древесина остывает до приемлемой температуры.

Следует заметить, что производства KVH, дуо- и триобалок и клеёных многослойных элементов для домостроения часто располагаются на одной площадке с лесопильными заводами, принадлежащими той же компании, поэтому сушка от естественной до эксплуатационной влажности (12-15%) осуществляется в один этап, и участок сушки относится скорее к лесопильному производству. Предприятия же по выпуску элементов большепролётных конструкций, как правило, получают пиломатериалы с лесопильных или строгальных предприятий уже высушенными до эксплуатационной влажности. Таким образом, в технологическом процессе современных предприятий ДКК операция сушки пиломатериалов зачастую отсутствует.

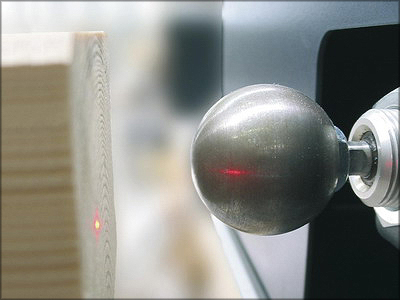

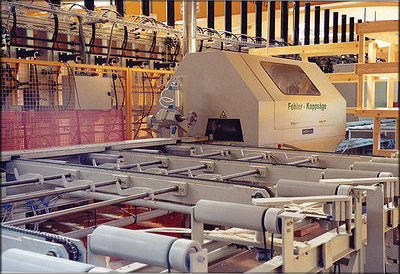

То же самое можно сказать о сортировке пиломатериалов по прочности. Поскольку современные лесопильные предприятия производят в том числе и конструкционные пиломатериалы для стропильных конструкций и каркасного строительства, логичным является перенесение операции прочностной сортировки в лесопильное или строгальное производство. Так, в обычные линии сортировки пиломатериалов можно встраивать модули измерения динамического модуля упругости, выпускаемые компаниями Microtec (установка Viscan), Weinig (установка EScan) и Dynalyse (установки Dynograde и Precigrader). Эти системы представляют собой сочетание механизма, бьющего в торец доски при её прохождении по поперечному конвейеру, и лазерного интерферометра, измеряющего вызванные ударом вибрации древесины. На лесопильном заводе Ullersreuth компании Rettenmeier установка Viscan, дополненная модулем рентгеновского сканирования, встроена в линию сортировки сырых пиломатериалов, при этом успешно сортирует их на сорта С18, С24, С30.

Рис. 3. Установка Viscan на лесозаводе Rettenmeier

Рис. 2. Бьющий механизм установки Viscan

Существует тенденция встраивания установок лазерного и рентгеновского сканирования в высокопроизводительные строгальные линии. Точность силовой сортировки при этом возрастает в сравнении в описанным выше вариантом применения, поскольку сканируется сухая, строганая и калиброванная древесина. Кроме того, в этом случае установка может использоваться также и для сортировки по качеству отделочных и столярных пиломатериалов, профильных погонажных изделий.

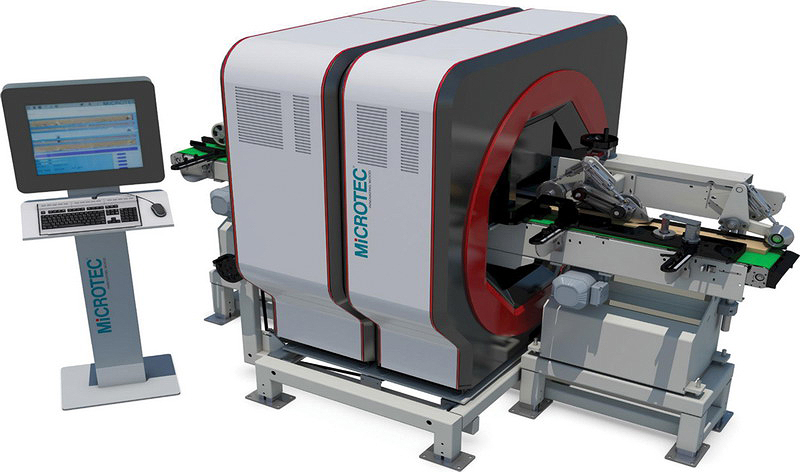

Рис. 4. Установка Microtec Goldeneye 500

Рис. 5. Установка WoodEye 5

Такое сканирующее оборудование, или системы машинного зрения, выпускают итальянская компания Microtec, шведская компания WoodEye AB (обе принадлежат австрийскому изготовителю средств механизации Springer) и подразделение LuxScan группы компаний Weinig.

Наиболее производительным оборудованием можно считать установки GoldenEye серий 300, 500, 600, 700 и 800 компании Microtec. Серии различаются производительностью, которая у сканеров 800-ой серии достигает 1200 м/мин. Максимальное сечение пиломатериала для всех установок: 100x300 мм. В рамках каждой серии предусмотрены три модели с разной комплектацией. Максимальная комплектация означает сканирование одновременно по пяти технологиям: лазерное сканирование поверхностей, сканирование направления волокон, распознавание цвета, рентгеновское сканирование (определение плотности древесины и внутренних дефектов) и измерение модуля упругости лазерным интерферометром. Такое сочетание, несомненно, даёт наивысшую точность сортировки по прочности и другим параметрам.

Рис. 6. Установка Weinig CombiScan+

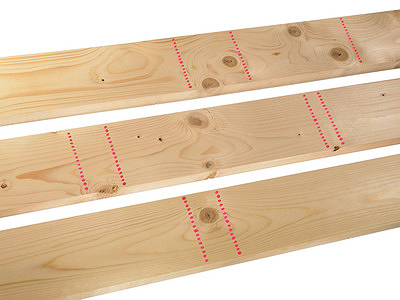

Рис. 7. Флуоресцентные метки, нанесенные автоматическим маркировочным

устройством

Необходимо заметить, что сканеры Microtec имеются на российских предприятиях Сокольский ДОК и СП «Аркаим».

Сканеры WoodEye хорошо известны в России - они успешно работают на таких предприятиях как «Сведвуд Тихвин», «Лесобалт», «Карелия-Упофлор», «АВА Компани», «Госстрой». В общей сложности по всему миру компанией поставлено и действует свыше 500 установок, главным образом для сортировки отделочных и столярных пиломатериалов, но также и для прочностной сортировки, включая комбинирующие лазерное и рентгеновское сканирование. Кроме того, известно, что WoodEye AB в данной области в немалой степени опирается как на результаты исследовательских программ университета Вёкшё, так и на компетенции другой шведской компании, Dynalyse, которая многие годы изготавливает системы сортировки по динамическому модулю упругости. А значит, и этот разработчик может поставлять сложные и дающие максимальную точность сортировки установки, в которых сочетается лазерное сканирование с распознаванием пороков и наклона волокон, рентгеновское сканирование и измерение модуля упругости. При этом подход к прочностной сортировке и научная база, используемые компаниями WoodEye и Microtec, несколько отличаются.

Установки CombiScan+ компании Weinig также могут включать системы лазерного и рентгеновского сканирования и использовать алгоритм сортировки по прочности. При этом, вероятно, существует возможность комбинации с модулем EScan, таким образом, по оснащённости разными системами сортировки данное оборудование приближается к установкам Microtec и WoodEye.

Как WoodEye, так и Weinig предлагают очень полезную опцию: автоматическую маркировочную станцию. Если процессы сортировки и поперечного раскроя разнесены, это даёт возможность избежать ручной разметки мест резов, например, для зачистки торцов перед сращиванием. Информация, полученная при сканировании, в этом случае не пропадает, а используется для снижения трудозатрат на участке раскроя и сращивания в производстве ДКК.

Раскрой и сращивание

Рис. 8. Разборщик с вакуумным захватом на два пакета

Рис. 9. Наклонно-опрокидывающие механизмы TC Maschinenbau

Рис. 10. Браковщик отправляет доску с разметочного стола на конвейер.

Следующая доска в это время проверяется автоматическим влагомером

Рис. 11. Влагомер Microtec M3 Scan

Рис. 12. Станок AS-31 фирмы Howial

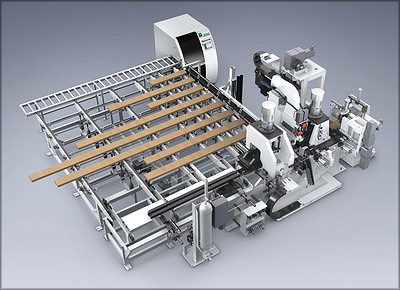

В современном производстве ДКК средства механизации играют решающую роль. Именно прогресс в механизации и автоматизации технологических процессов позволил достичь к настоящему времени единичной мощности производственных линий в пределах 60-120 тыс. м3 в год. Нет смысла приобретать отдельный станок без необходимого «окружения» - средств механизации, по-этому выбор производственников чаще всего падает на поставщика, который может осуществить поставку под ключ и объединить все оборудование в автоматизированный комплекс. В результате в отрасли тон задают изготовители средств механизации или станков, обладающие компетенциями в производстве подобных средств и в автоматизации техпроцессов. В их числе такие компании, как MINDA, Springer, Ledinek, Weinig, HIT, Kallfass, TC Maschinenbau, Stingl. Комплексную поставку оборудования для участка раскроя и сращивания могут осуществить немецкие фирмы SMB и Howial; для участка склеивания - датская фирма Kallesоe. Австрийская компания Fill готова поставить завод перекрестно-слойных панелей под ключ.

Как уже было сказано, предприятиям ДКК целесообразно получать пиломатериалы уже рассортированными по прочности или декоративным свойствам. Если такой возможности нет, имеет смысл создать собственный участок сортировки. Впрочем, небольшие предприятия, изготавливающие всю продукцию из пиломатериалов невысокого конструкционного сорта, например S10, могут выполнять сортировку по прочности на участке раскроя и сращивания. Пиломатериалы, не соответствующие по прочности, отбраковываются, сбрасываются с линии и по мере накопления используются для производства другой продукции.

Для разборки пакетов применяются как наклонно-опрокидывающие механизмы, так и разборщики с вакуумными захватами. Другие типы разборщиков - со сдвиганием слоев в поперечном или продольном направлении - распространены мало.

В случае с изготовлением элементов из слоев разных сортов необходима попеременная подача пиломатериалов из определенного числа пакетов. При использовании наклонно-опрокидывающих механизмов разборки приходится их дублировать. При подаче же вакуумным разборщиком под порталом можно разместить несколько рольгангов или поперечных конвейеров для пакетов с разными пиломатериалами, и разбирать их одним вакуумным захватом (см. рис. 8).

Слой пиломатериалов поступает на накопитель, откуда пиломатериалы поштучно выдаются на разметочный стол, причем предварительно влажность каждой заготовки автоматически проверяется влагомером. При обнаружении отклонения от заданного параметра заготовка отбраковывается.

Поскольку сорт доски уже определен, браковщику остается только проверить отсутствие пороков на торцах, в зонах нарезания зубчатых шипов и проконтролировать, нет ли покоробленности. При необходимости браковщик наносит флуоресцентным маркером метки, обозначающие места резов. Однако при больших объемах производства на этой операции может потребоваться присутствие двух браковщиков, при этом производительность к концу смены неминуемо будет падать, поскольку рабочему приходится много ходить вдоль пиломатериала и переворачивать его (что в случае с заготовками для KVH физически тяжело). Поэтому можно предположить, что в будущем эта операция будет автоматизирована на многих предприятиях. Как уже было сказано, при сканировании в лесопильно-строгальном производстве можно оставлять на пиломатериалах флуоресцентные метки, по которым в дальнейшем будет делать резы торцовочный автомат при производстве ДКК. Если пиломатериалы поставляются без меток, необходимо устанавливать сканер, подобный рассмотренным выше, возможно, в упрощенной комплектации. Следует заметить, что экономичную альтернативу сканерам Microtec, Weinig и Innovativ Vision предлагает вместе со своим торцовочным автоматом немецкая компания PAUL - система Wood Vision распознает пороки пиломатериала с четырех сторон, но решение о раскрое не принимает, места резов оператор указывает курсором на экране монитора установки. По производительности эта система уступает полностью автоматическим, но в большинстве случаев ее вполне достаточно. Свой сканер предлагает и другой изготовитель торцовочных автоматов - итальянская фирма Bottene.

Рис. 13. Станок Dimter OptiCut 450 XL (Weinig Group) на

Вышневолоцком ЛПХ

В случае склеивания с высокочастотным нагревом требуется более тщательное измерение влажности, чем просто проверка в одной точке автоматическим резистивным влагомером GANN Hydromat. Контроля влажности пиломатериала по всей длине и по всему сечению можно добиться только при применении встраиваемых в линию бесконтактных влагомеров микроволнового принципа. Такие устройства изготавливают голландская компания Brookhuis (влагомеры серии FMI) и итальянская Microtec (M3 Scan). В сканерах для сортировки бесконтактный влагомер обычно уже имеется.

На предприятиях ДКК в Центральной Европе для поперечного раскроя пиломатериалов используются станки тяжелого класса, на которых можно раскраивать как толстые заготовки для KVH и дуо- и триобалок, так и заготовки многослойных элементов. К таким установкам можно отнести Howial AS-31, SMB KK-700 и KK-900, Weinig OptiCut 450 XL, PAUL C18 и C24, Ledinek X-cut 350.

Рис. 14. Установка сращивания SMB FLP

Рис. 15. Установка Weinig PowerJoint 8

Рис. 16. Тактовый центр SMB TKZ

Полученные при раскрое заготовки поступают на буферный накопитель перед установкой сращивания. В недавнем прошлом в индустрии ДКК применялись установки сращивания с шипорезными станками пакетного типа. Это оборудование пользуется спросом и сегодня, например, Weinig Turbo-LH 6000. Процесс набора поступающих заготовок в пакет механизирован, обрабатываются пиломатериалы длиной до 6 м.

Однако по мере расширения ассортимента клееных конструкционных элементов возникла потребность в оборудовании, позволяющем обрабатывать пиломатериалы большого сечения. Так появились шипорезные станки тактового типа, в которых торец каждой заготовки обрабатывается индивидуально при движении фрезерного узла. Сегодня такие системы существуют как в виде высокопроизводительных линий с одним или двумя шипорезными станками, бесконтактным клеенаносителем и отдельным прессом (примеры: SMB TKZ, Weinig PowerJoint 15 и Ledinek Eurozink), так и в виде компактных установок, в которых фрезерование, нанесение клея и прессование выполняются в одной зоне (Howial HVP-25/26, SMB FLP, Weinig CF/CF-H, PowerJoint 8, Ledinek Eurozink Compact). В первом случае производительность достигает 30 заготовок в минуту, во втором - 5-6 заготовок. На оборудовании Weinig PowerJoint 8, конструкция которого позволяет сократить цикл на несколько секунд (заготовки заходят в установку сбоку, при этом торцами они выровнены по нулевой линии, относительно которой настроены и все агрегаты установки), производительность достигает восьми заготовок в минуту. Время экономится на позиционировании заготовок. Подобное техническое решение применено в прессах линии Weinig PowerJoint 15 и Ledinek Eurozink. Работа всех прессов линий тактового типа построена на принципе приложения давления мощными захватами-башмаками непосредственно в месте стыка. Благодаря этому прикладываемое усилие прессования достигает 40 т, давление не расходуется на преодоление трения, и становится возможным сращивание заготовок сечением 200 х 320 мм на шипы 10-20 мм. Склеивание может осуществляться любым клеем: резорциновым, меламиновым, однокомпонентным полиизоцианатным или ЭПИ. По выбору заказчика, поставляется установка для сращивания на вертикальные или горизонтальные (более декоративные) шипы; предлагаются также машины для сращивания на шипы обоих типов.

О том, что максимально допустимый размер сечения заготовок важен не только при производстве брусьев KVH, говорит пример финской компании Lameco. На этом предприятии пиломатериалы обычной длины склеивают по толщине в брусья сечением 202x270 мм, а уже потом сращивают на горизонтальные шипы на требуемую длину. Такой подход позволяет добиться высокой производительности (по утверждению компании - 50 тыс. м3 в год) и при этом изготавливать детали домов наиболее экономичным способом - ведь сращивание осуществляется сразу на требуемую длину.

Рис. 19. Влагомер Brookhuis серии FMI для контроля влажности

пиломатериала по всей длине

Однако для предприятий, которым требовалось наращивание производительности, необходимы были другие решения. Ими стали линии с шипорезными станками конвейерного типа, в которых шипы нарезаются при непрерывном перемещении заготовок по цепному конвейеру. Такие линии, сконструированные специально для обработки пиломатериалов длиной до 6,1 м, которые позволяют нарезать как горизонтальные, так и вертикальные шипы и сращивать заготовки с большой производительностью, разработали компании Ledinek и Weinig.

В компании Weinig использовали свой опыт в изготовлении прессов для бесконечного сращивания и доработали конструкцию линии типа HS. Производительность линий сращивания на горизонтальные шипы серий HS2000-6000 - 60 заготовок или 160 пог. м в минуту (опционально - до 200 пог. м в минуту).

Рис. 21. Двухэтажный склад фирмы HIT

Рис. 22. Комбинированный склад фирмы Minda

Компания Ledinek представила вниманию потребителей линию Kontizink с совершенно новым типом шипорезного конвейера, по которому заготовки идут поставленными на кромку, что позволяет нарезать вертикальные шипы. Производительность линии - 50 заготовок или 160 пог. м в минуту.

В настоящее время Weinig выпускает также линии серии VS с шипорезным конвейером для сращивания на вертикальные шипы, а Ledinek предлагает модификацию линии Kontizink для сращивания на горизонтальные шипы.

Следует заметить, что высокая скорость, с которой выдают продукцию прессы указанных линий (160-200 пог. м/мин.) при соблюдении повышенных требований к прочности конструкционных зубчатых соединений является несомненным техническим достижением обеих компаний. Ledinek использует вальцовый или гусеничный пресс, Weinig - гусеничный пресс DKK, который может функционировать и в составе линий сращивания с пакетными шипорезными агрегатами.

Для отрезания плети требуемой длины высокоскоростные линии оснащаются подвижными пильными узлами. Справедливости ради стоит сказать, что линии сращивания с шипорезными станками конвейерного типа были изобретены в Северной Америке и являются там традиционным типом оборудования для сращивания. Сегодня канадская компания Conception RP предлагает оборудование, близкое по характеристикам к линиям HS и Kontizink. Так, на нем можно сращивать заготовки длиной до 3,6 м, а скорость работы пресса - 183 пог. м/мин.

Полученные плети отправляются на склад для выдержки, необходимой для отверждения клея. Традиционным решением является автоматическая укладка в пачки, которые складируются на напольном цепном конвейере. Конвейер состоит из двух и более независимых секций, что обеспечивает гибкую связь между участками. Но при этом есть риск разрушения пачек при движении конвейера, кроме того, затруднительно накопление и дозирование слоев разных конструкционных сортов. На другом конце конвейера пачку захватывает и поднимает расштабелер, работающий по принципу опрокидывания и поперечного сталкивания слоев.

На предприятиях, специализирующихся на выпуске продукции длиной 12-18 м, часто практикуется укладка в большие пакеты, которые устойчивы при транспортировке. Разборка таких пакетов осуществляется расштабелерами с механизмами поперечного сталкивания.

Однако с появлением новых типов клеев (меламиновых, полиизоцианатных) время выдержки после сращивания сократилось до такой степени, что укладка плетей в пачки и пакеты не требуется, плети теперь просто перемещаются по поперечному цепному конвейеру. Следующим этапом стало появление многоэтажных складов, что позволяет обойтись без формирования пачек даже при высокой производительности линии сращивания. Одновременно решается проблема раздельного хранения и дозирования заготовок разных сортов.

Существует даже такое решение, как комбинированный склад, на одном ярусе которого плети могут храниться в пачках, а на другом - одним слоем.

Артем ЛУКИЧЕВ