Деревообрабатывающий комбинат «Декон». Окна - глаза души вашего дома

Если глаза принято считать зеркалом души человека, то»: технологии и продукция окна вполне уместно назвать глазами дома: сквозь них можно заглянуть в его жизнь, а можно и выглянуть в бескрайний внешний мир...

Окна - один из основных элементов дизайна любого помещения, строения. Поэтому чрезвычайно важно, чтобы их внешний вид находился в гармонии с остальным оформлением, а материалы изготовления были качественны, долговечны, безопасны и эстетичны. Всем этим требованиям соответствуют окна из натуральной древесины. Именно такие производит деревообрабатывающее предприятие «Декон», на котором довелось побывать нашему корреспонденту.

«Декон» вчера и сегодня

Деревообрабатывающий комбинат «Декон» (ООО «Декон») входит в состав промышленного комплекса концерна «КРОСТ». Основная продукция комбината - изделия из натуральной древесины: окна стандартные и премиум-класса, витражи, двери, строительно-ригельные конструкции, элементы интерьера, лестницы, малые архитектурные формы, мебель.

За два десятилетия компанией «Декон» изготовлены десятки тысяч квадратных метров деревянных окон самого высокого класса, а также витражи, стоечно-ригельные конструкции, зимние сады, лестницы, двери, элементы интерьера. В практике компании «Декон» производство оконных блоков по чертежам XVIII века, реставрационные работы в храмах и зданиях, выпуск оконных блоков сложных геометрических форм и арочных конструкций. Основное направление деятельности предприятия - производство высококачественных деревянных окон премиум-класса. Производственная площадка «Декона» расположена на территории технопарка концерна «КРОСТ» в Подмосковье.

«"Декон" занимается производством не только окон, но и довольно широкого ассортимента другой продукции с использованием древесины, - рассказывает генеральный директор компании Владимир Ткачев. - Это двери, подоконники и разнообразные нестандартные изделия, такие как элементы малой архитектурной формы для детских садиков: песочницы, декоративные наборы, навесы, скамейки.

Холдинг существует более 25 лет. А компания "Декон" была образована в 1997 году. Длительное время производство находилось в Москве, но в связи с тем, что потребности самой компании "КРОСТ" и всего рынка стали расти, собственник принял решение о строительстве нового завода. Для этого завода было куплено новое оборудование, которое дополнило и во многом заменило то, что было ранее задействовано для производства в Москве. Мы купили новый комплекс оборудования, которое позволяет производить окна без использования старого машинного парка, уходить от применения морально устаревших станков.

На площади технопарка в Подмосковье расположены почти все предприятия концерна "КРОСТ" за исключением воронежского. Производственная площадь комбината "Декон" - 12 700 м2.

Помимо производства, в структуре "Декона" монтажный отдел, отвечающий за установку окон на строительных объектах. Мы выполняем большой объем работ - только в августе наши сотрудники провели монтаж окон площадью более 6000 м2.

Также в Москве у нас своя коммерческая структура, ведающая продажами: торговый дом "КРОСТ". На производстве действует служба технического директора, которая занимается эксплуатацией зданий и сооружений, обслуживанием оборудования; технологическая и конструкторская служба, которая обеспечивает производство необходимой документацией и разрабатывает новые виды продукции; а также остальные службы завода. Ну и, конечно, склад готовой продукции и склады материалов.

Когда строился завод, ставилась цель не только обеспечить окнами компанию "КРОСТ", но и продавать окна на рынке. Для этого было необходимо создать отдельную коммерческую службу - так появился наш торговый дом. Уже сейчас мы производим окна не только для своего концерна: если прежде 90% оконной продукции использовалось для внутренних потребностей концерна, то сейчас эта доля снизилась до 60%, а остальные 40% реализуются в свободной продаже. В идеале мы должны выйти на соотношение 50/50, а то и больше половины наших окон продавать сторонним потребителям.

Что касается географии поставок продукции, то заказчики у нас большей частью из Москвы и Московской области. В августе выиграли тендер на поставку окон для остекления большого многоквартирного дома в Ижевске. Сейчас мы в процессе подписания договора - улаживаем последние нюансы.

Оборудование, которым мы сегодня располагаем, позволяет выполнять заказы любой сложности и производить около 10 000 м2 стандартных окон прямоугольной формы в месяц. Работаем в сегменте В2В, основной потребитель наших окон - строительные компании; впрочем, и результаты работы в B2C - продажа продукции конечным пользователям, владельцам частных домов, загородной недвижимости - позволяют нам чувствовать себя уверенно.

Помимо производства и реализации окон, мы активно участвуем в проектах по реставрации старинных объектов недвижимости, окна которых были сделаны 100-150 лет назад. В этой сфере особые требования к производителям окон, у предприятия должна быть лицензия Минкульта, но мы успешно решаем такие задачи.

Еще одно направление деятельности "Декона" - благоустройство на объектах, построенных концерном "КРОСТ", например, создание оборудования для детских площадок, изделий малой архитектурной формы. Реализуем очень интересные проекты, так называемые пространства без машин, когда во внутренних пространствах целого микрорайона нет автомашин - все обустроено исключительно для проживающих там людей и их детей. Сегодня эти проекты в Москве необычайно востребованы».

Почему древесина?

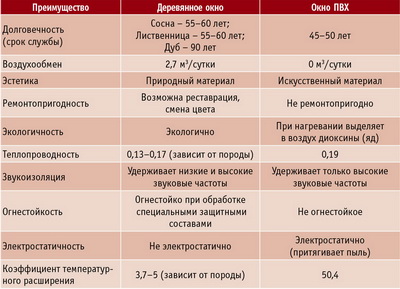

Древесина - натуральный материал, обладающий отличными изоляционными свойствами, поддерживающий температурный баланс и оптимальную влажность воздуха в доме. Низкая теплопроводность обеспечивает комфортные условия в помещении в любое время года.

Деревянные окна идеально подходят для российского климата, в отличие от пластиковых, для которых характерно снижение потребительских свойств при изменении температуры наружного воздуха.

Оконные рамы из трехслойного клееного бруса существенно превышают показатели металлопластиковых конструкций по долговечности: если окно из ПВХ прослужит всего 10-15 лет, то деревянное - 55 лет (материал - сосна), 70 (лиственница) и даже 90 (дуб)!

Древесина экологична, при нагреве не выделяет никаких вредных веществ; обладает хорошими звуко- и теплоизоляционными свойствами; огнестойка при обработке специальными защитными составами; не электростатична. Деревянные окна объединяют изысканность классики и подчеркнутую функциональность современности. Оконные конструкции из натуральной древесины можно удачно сочетать, по сути, в любом интерьере с мебелью, дверьми, паркетом и т. п.

В производстве элитных окон из дерева используются только ценные породы, такие как дуб, ясень, венге, меранти, клен, вишня. Выбор породы древесины зависит от интерьерного решения и конкретных дизайнерских задач. Каждая порода обладает собственным набором исключительных характеристик, с учетом которых и происходит выбор оконной рамы клиентом. Использование специальных пропиток избавляет от необходимости ежегодной покраски окон, предохраняет древесину от гниения и распространения плесени, повышает устойчивость к возгоранию. У всех евроокон из древесины ценных пород гарантированно долгий срок службы, безупречный внешний вид и высокие эксплуатационные характеристики.

«Глава компании "КРОСТ" Алексей Добашин считает, что в домах должны быть только деревянные окна, - говорит Владимир Ткачев. - Это его принципиальная позиция. Он вообще очень трепетно относится к древесине и деревообработке - все дома, которые строятся холдингом, только с деревянными окнами.

Мы любим древесину, любим работать, и это помогает нам создавать хороший продукт. Я считаю, что только так можно делать качественную продукцию. Когда любишь, начинаешь ревновать. Вот и мы ревниво, даже болезненно относимся к таким ситуациям, когда люди делают некачественный продукт. Довольно нервно воспринимаем "правдивые" рассказы о достоинствах и преимуществах окон ПВХ».

Окна «кроста»: технологии и продукция

Евроокно от «Декона» - это оконный блок, изготовленный из высокопрочного трехслойного клееного бруса на современном оборудовании, по европейской технологии, с учетом российских климатических условий. Клееный брус, используемый в производстве окон, закупается на специализированных предприятиях в Красноярском и Краснодарском краях. Этот материал характеризуется низкой теплопроводностью, высокими энергоэффективностью и звукоизоляцией. Для изготовления окон используются только экологически чистые материалы, а также комплектующие и фурнитура германского производства.

Монтируемые в деревянные рамы стеклопакеты отечественного производства отвечают требованиям российских и европейских стандартов по качеству и комфорту и обеспечивают благоприятный климат в помещении. В них могут быть установлены как стандартные, так и солнцезащитные, тонированные, бронированные, энергосберегающие, витражные и другие виды стекол.

«Декон» выпускает деревянные окна разных размеров и конфигурации - от прямоугольных до сложных геометрических конструкций. Деревообрабатывающий комбинат также готов изготовить для заказчиков зимние сады и оранжереи, выполнить панорамное остекление.

![]()

Базовые виды оконных блоков:

• Оконный блок DIN-68. Изготовлен по немецкому стандарту. Трехслойный клееный брус толщиной 68 мм, двухкамерный стеклопакет, фурнитура Roto Frank AG.

• Оконный блок DIN-68+AL. Изготовлен по немецкому стандарту. Трехслойный клееный брус толщиной 68 мм, двухкамерный стеклопакет, фурнитура Roto Frank AG. Снаружи алюминиевый профиль.

• Оконный блок DIN 78. Изготовлен по немецкому стандарту. Трехслойный клееный брус толщиной 78 мм, стеклопакет толщиной до 42 мм, фурнитура Roto Frank AG.

• Оконный блок DIN 88. Изготовлен по немецкому стандарту. Трехслойный клееный брус толщиной 88 мм, возможность установки стеклопакета толщиной 42 мм, фурнитура Roto Frank AG.

![]()

На новой линии System 5 производства компании SCM Group можно выпускать до 10 тыс. м2 оконных блоков в месяц. Возможности оборудования позволяют выполнять переналадку на разные типы профилей за считаные минуты. Производство оснащено двумя автоматизированными линиями по нанесению защитно-декоративных покрытий - грунтовки по принципу струйного облива и лакокрасочных материалов методом безвоздушного распыления в электростатическом поле.

Предприятие работает в круглосуточном режиме, обеспечивая оперативность выполнения заказов. Заказ любого объема и сложности выполняется за 20 рабочих дней. Гарантийный срок эксплуатации изделий - три года.

Качество продукции подтверждается сертификатами соответствия. Оконные блоки «Декон» из клееного бруса сертифицированы, на них имеется санитарно-эпидемиологическое заключение № 1549731, рег. № РОСС RU.АГ76.Н00773, выдан ООО «Сертификат» рег. № РОСС RU.0001.10АГ76, а 9 июля 2015 года компанией получен европейский сертификат качества СЕ (выдан Институтом оконных технологий ift Rosenheim - ведущим экспертом по светопрозрачным конструкциям в Европе) на деревянные окна «Декон». «Наличие этого сертификата подтверждает конкурентоспособность наших окон на европейском рынке, - говорит генеральный директор завода Владимир Ткачев. - Международная экспертная группа в течение полугода провела большую и кропотливую работу. Полученный сертификат - признание "Декона" на международном уровне и огромная победа для нас».

В ассортименте компании «Декон» несколько серий окон. Серия «Стандарт» - оптимальный вариант для тех, кто ищет лучшее соотношение «цена - качество». Окна изготавливаются из древесины ангарской сосны, поставляемой с берегов Ангары, из южно-восточной части Сибири. Именно там произрастает сосновый лес с древесиной особой плотности - 550 кг/м3. Такие свойства обеспечивают ей максимально эффективную технологическую обработку и максимальный срок эксплуатации.

Классический интерьер помещений подчеркнут окна серии «Классик», изготовленные из сосны или лиственницы. Лаконичность форм окон и тепло натуральной древесины создадут уют в доме.

Игра с формой и цветом окон в серии «Дизайн» позволяет реализовать неординарные замыслы в интерьере. Окна круглой, арочной и многоугольной формы из сосны или лиственницы создают особое настроение в пространстве, а разнообразные декоративные элементы, используемые внутри стеклопакета, подчеркивают геометрию интерьера.

Окна серии «Премиум» выполняются из прочного дуба или фактурного меранти. На предприятии могут придать окнам эффект старения путем браширования либо нанесения патины.

Наконец, окна серии «Эксклюзив» позволяют реализовать самые амбициозные архитектурные замыслы. Редкие породы древесины (красное дерево, тик, эвкалипт, орех, меранти) и любая геометрическая форма окна, ручная отделка элементов и самые дорогие материалы в отделке подчеркнут индивидуальность интерьера, сделав окно самым ярким его акцентом.

Для выполнения индивидуальных заказов из древесины в структуре «Декона» организовано специальное подразделение. Свое вдохновение при создании элитных деревянных окон мастера черпают из разных эпох и архитектурных стилей. Компания представляет следующие тематические коллекции: «Версаль», «Британия», «Калифорния», «Милан», «Токио».

Очень популярны сегодня окна «под старину». Причем если одним заказчикам достаточно искусственного старения рам, то запросы других заставили деревообрабатывающий комбинат «Декон» заняться производством деревянных окон по чертежам XVIII века. Здесь самое сложное - избежать ощущения «новодела», выдержать все особенности и нюансы оконных конструкций былых веков. Большим спросом пользуются эксклюзивные арочные окна, наиболее соответствующие облику окон старинных особняков и экзотических дворцов. Вообще, окна на комбинате делают самых разных форм - от традиционных прямоугольных до круглых, овальных, трапециевидных, а то и вовсе диковинных форм (какие только силуэты не порождает буйная фантазия заказчика!).

Окна «Декон» комплектуются фурнитурой производства Roto Frank AG (Германия) с противовзломными элементами и повышенной антикоррозионной защитой.

Для повышения герметичности оконных блоков, обеспечения качественной звуко-, тепло- и дымоизоляции используется двухконтурное уплотнение немецким материалом Deventer, рассчитанным не менее чем на 20 лет эффективной эксплуатации. Deventer изготовлен на основе термопластичного эластомера, сохраняющего эксплуатационные характеристики при температуре от -60 до +70 °С, он устойчив к агрессивным воздействиям внешней среды, включая ультрафиолетовое излучение.

Для отделки окон используется широкая цветовая палитра, возможна окраска в два цвета. Все деревянные элементы проходят тщательную тонкую шлифовку, дополнительно обрабатываются швы и торцевые поверхности. Для защитно-декоративной отделки окон применяются экологически безопасные грунтовочные составы и лакокрасочные материалы Sikkens (Германия) и др.

На предприятии изготавливают подоконники и откосы из древесины, современных пластиков, композитных материалов.

Подоконники и откосы из разных пород древесины делают оформление окна не только экологичным и эстетичным, но и долговечным. А подоконники из древесно-полимерного композита Werzalit отличаются чрезвычайно высокой прочностью, устойчивостью к механическим воздействиям, большим разнообразием декоративной отделки.

Персонал

Рассказывает генеральный директор компании «Декон» Владимир Ткачев: «Всего в компании работает чуть больше 200 человек. На производстве - 50 сотрудников. В цехе нестандартных изделий - 24 работника. Серьезный коммерческий отдел. Очень большая монтажная служба - 70 человек, ведь монтировать окна приходится в разных районах Москвы и Московской области. Все они - только высококвалифицированные специалисты, ведь столько труда вкладывается в создание каждого окна на предприятии, что позволить испортить его на стройке мы просто не имеет права! Мы обучаем сотрудников для себя, выбираем лучших и работаем только с ними. Это касается не только монтажников, но и всего производственного персонала. Создана и действует внутренняя программа обучения компании "Декон". Для подготовки операторов станков привлекаются специалисты с заводов - производителей оборудования. На рынке труда сложно с квалифицированными кадрами, но у нас нет проблем - благодаря нашей программе подготовки штат полностью укомплектован. Но обучение - процесс непрерывный: появляются новые станки, новые технологии, значит, нужны новые знания. У нас учатся всегда и все, вплоть до руководителей».

«Невозможно знать все, - комментирует присоединившийся к беседе представитель SCM Group Дмитрий Гребенщиков. - И к каждой производственной ситуации не подготовишься заранее. Да, мы обучаем работе на своем оборудовании, но в процессе эксплуатации возникают вопросы, на которые у пользователя порой нет ответа, тогда на помощь приходят наши специалисты. Мы охотно приезжаем, разрешаем возникшие проблемы и в результате так называемой обратной связи получаем очень важный опыт использования нашей техники на местах».

Сырье

«Оконный брус мы не производим, а закупаем у разных поставщиков, - говорит технический директор комбината Владимир Тарасов. - Регионы поставок древесины - север России, Сибирь. Есть поставки из Республики Беларусь.

С каждым годом все более актуальным становится вопрос качества древесного сырья, так как на рынке много поставщиков, которые не соблюдают технологию производства оконного бруса, что впоследствии может привести к растрескиванию поверхности изделий, появлению синевы на древесине. Разумеется, у нас есть входной контроль, и на этапе до производства мы отсекаем некачественное сырье. Тем не менее приходится отмечать тенденцию ухудшения качественных характеристик трехслойного оконного бруса. Производители в погоне за прибылью снижают качество.

Мы ведем переговоры с наиболее добросовестными поставщиками, приглашаем их к нам, обсуждаем необходимые технические требования к материалам. И все же случается, что иногда бракуем приходящий брус. Приходится, к сожалению, все контролировать самим. Самая сложная ситуация с лиственницей. Это основная лесообразующая порода России на сегодняшний день, и тем не менее получить хороший оконный брус из лиственницы - настоящая проблема! У поступающего сырья много смолы и смоляных кармашков. Мы столкнулись на нескольких заказах с проблемой выделения смолы, что портит внешний вид изделий. Были вынуждены прибегнуть к помощи партнеров - производителей лакококрасочных материалов. Не так давно приглашали технологов из Германии (представляющих компании Sikkens и Remmers, чьи составы мы используем) и ставили перед ними задачу предоставить такие продукты, которые помогут в работе с такими сложными древесными материалами, как лиственница и дуб, когда нужно использовать изолирующие материалы. Мы попросили прислать нам последние разработки ЛКМ для производства окон, которые сейчас используют в Европе. И уже получили первую партию. Это материалы принципиально другого уровня, нежели те, которые мы применяли раньше. Причем их использование не приведет к удорожанию продукции для клиента, поскольку "Декон" - стратегический партнер для этих компаний - производителей ЛКМ, они дорожат нашими отношениями и пообещали зафиксировать цены для нас.

Итак, из чего же делается окно? Это оконный брус, стеклопакеты, фурнитура и ЛКМ. Плюс алюминиевые накладки в минимальном объеме. Прежде всего на цену влияет стоимость оконного бруса, затем идут стеклопакеты, ЛКМ и фурнитура. Фурнитуру мы используем только немецкую; китайскую - ни в коем случае: одного взгляда достаточно, чтобы понять, насколько она ненадежна - вряд ли выдержит испытание длительной эксплуатацией, ведь по ГОСТу ресурс на фурнитуру 20 тыс. открываний окна. Сейчас в наших планах переоснастка оборудования, для того чтобы мы могли применять фурнитуру и других серьезных производителей: Siegenia и Maco».

Производство окон

В двухэтажном здании комбината, помимо основных производственных участков, разместились компрессорная, электрощитовая, вентиляционная, ИТП, котельная, цех нестандартных изделий и складские помещения. Экскурсию по предприятию генеральный директор Владимир Ткачев и технический директор Владимир Тарасов начали со склада оконного бруса. В этом помещении поддерживается постоянная температура - не ниже 20 °C, даже если на улице самый жестокий мороз. Обеспечена работа систем воздухообмена и пожаротушения. Отдельного упоминания заслуживает освещение склада. «Минимальная освещенность - 350 люкс, а на таких участках, как инструментальный, доходит и до 1000 люкс, это как в хирургическом кабинете, - улыбается директор. - Даже в кабинете генерального директора всего 750 люкс».

Рядом со складом расположен основной производственный цех.

Все оборудование здесь работает по специальной программе для производства окон KLAES. По словам Владимира Тарасова, «на каждый станок, исходя из параметров заказа и КТД, загружаются машинные файлы, и система для каждого станка определяет, какие параметры используемого материала следует закладывать. Оптимизация раскроя бруса доведена до такого уровня, что отходы сведены к минимуму, коэффициент используемого материала при торцевании превышает 96%, это очень хороший показатель».

Шестиметровый брус сорта Б на палетах поступает к торцовочному станку Cursal, здесь он торцуется по длине будущего окна. Заготовки складывают на тележку и подают на линию производства окон System 5 от SCM Group. Несмотря на то что в этой линии шесть станков, ее обслуживает всего два оператора: один подает заготовки на рабочий стол, другой после обработки заготовок принимает полностью готовые детали. Детали сразу поступают на две коробочные ваймы Griggio (Италия), две автоматические створочные ваймы Sergiani (SCM Group) и клеенамазывающие полуавтоматы Pizzi (Италия).

«System 5 позволяет производить окна только прямоугольной формы, есть и ограничение по длине бруса - не больше трех метров, - рассказывает Владимир Тарасов. Если требуется изготовить раму нестандартной формы, например трапециевидной, арку или окно круглой формы, для обработки бруса используется пятикоординатный обрабатывающий центр Accord FX 40 (производитель - SCM Group), на котором можно изготавливать окна сложной формы. Специально для этого участка установлены: сегментный пресс и координатная вайма BORA (Германия), на которых мы собираем эти окна.

Когда оконные конструкции собраны, они подаются на станок DMC (SCM Group), где шлифуются сразу в двух плоскостях. После шлифовки оконные конструкции передаются на участок отделки. Здесь установлены две автоматические линии Cefla: одна - для грунтования, вторая - для покраски (лакирования). После грунтовки конструкции поднимается ворс, и его необходимо сошлифовывать, а это приходится делать вручную, на специальных шлифовальных столах Rippert (Германия)».

«Недавно компания AkzoNobel после долгих и непростых переговоров стала поставлять нам два новейших продукта под маркой Sikkens, - продолжает рассказ технический директор компании. - Сегодня в России эти продукты пока не использует никто, они только недавно стали доступны для производителей окон в Германии. Их использование сразу заметно сказалось на качестве поверхности изделий. В итоге мы получаем светопрозрачные конструкции с очень высоким уровнем защитно-декоративного покрытия».

После покраски окна подаются на участок сборки. На полуавтоматических (с лазерным позиционированием и наличием пневмопривода подачи саморезов) фурнитурных станциях Federhenn (Германия) навешивается фурнитура. После навешивания фурнитуры и установки уплотнителей элементы конструкции передаются на вертикальный монтажный стенд сборки Federhenn. Устанавливается коробка, далее навешиваются створки. Потом устанавливается стеклопакет, монтируется штапик и с двух сторон светопрозрачной конструкции наносится силикон.

Собранное окно перемещают на пост ОТК, где проводится его визуальный контроль. На этом участке сделано особое освещение, каждое окно наклоняется под разными углами и тщательно осматривается с целью обнаружения дефектов. Выпущенное отделом ОТК окно поступает на автоматический упаковочный станок Federhenn (Германия). И наконец, в зависимости от пожеланий заказчика отправляется либо сразу на отгрузку, либо на склад готовой продукции.

Стеллажная складская система хранения на заводе разработана специалистами компании совместно с фирмой KIFATO MK (Россия). Выполнен монтаж четырех складов: для бруса, готовой продукции, ЛКМ и фурнитуры - с детальным расчетом рабочих параметров складских систем. Загрузка, перемещение и выгрузка продукции осуществляются с помощью трехходовых погрузчиков Combilift (Ирландия).

«Мы вводим на предприятии безбумажное производство - систему штрих-кодирования. Программное обеспечение куплено, сейчас прописываем и дорабатываем программы, и в скором времени эта система будет у нас внедрена, что поможет нам улучшить контроль движения изделий на производстве», - рассказывает Владимир Ткачев.

Владимир Тарасов как гостеприимный хозяин пригласил в цех нестандартных изделий: «Это универсальное производство. Именно здесь воплощаются в жизнь самые необычные пожелания наших заказчиков. Обрабатываем массивные и плитные материалы, комбинируем их, дополняем разными композитными материалами. Оборудование в цехе весьма разноплановое - от старого доброго фуганка до разного типа мебельных станков: присадочных, долбежных, четырехсторонних продольно-фрезерных, шипорезных, фрезерных для различного фрезерования, в том числе для обработки арочных деталей.

Некоторые станки перенесены со старой производственной площадки, как, например, форматно-раскроечный станок Robland или надежный обрабатывающий центр Rover А3 от Biesse, - одна из трех первых машин этой модели, которые были поставлены в Россию! Она отлично зарекомендовала себя благодаря качественному сервисному обслуживанию.

Мы постарались здесь обновить станочный парк. Так появилось оборудование от Griggio (Италия), Houfek и Rojek (Чехия). Горизонтальный и вертикальные прессы - ORMA (Италия), Lisy Dvorak (Чехия), Trimwex (Словения). В общем, в этом цехе есть все, что необходимо для производства эксклюзивных изделий».

Работоспособность оборудования и подготовка инструмента обеспечиваются высококвалифицированными специалистами службы главного механика.

Вспомогательное оборудование и сети

«Для успешной работы предприятия в целом очень важно предусмотреть (спроектировать) и грамотно смонтировать вспомогательные системы обеспечения и необходимые технологические сети, без которых невозможно нормальное функционирование производства, - подчеркивает Владимир Тарасов. - Например, в тендере на поставку системы аспирации на завод участвовало несколько компаний, победителем стала компания ТПК (Россия), предложившая оборудование достойного качества по приемлемой цене. Аспирация (одна из основных систем обеспечения в деревообработке) с поставленными задачами справляется успешно, мы ею довольны и развиваем сотрудничество с ТПК. Производительность системы - 260 тыс. м3/ч, это, согласитесь, немало. У нас есть силос объемом 400 м3 с собственной фильтровальной станцией и две отдельно стоящие фильтровальные станции. Мощная и гибкая система, рассчитанная на то, чтобы при расширении производства ее также можно было оптимизировать и нарастить. Одна ветка из четырех пока не задействована в расчете на развитие. Надо отметить, что и внешне аспирационные установки получились красивые, поскольку к привязке системы к зданию и производству были привлечены не только технологи и конструкторы, но и архитекторы проекта из концерна "КРОСТ".

Самым серьезным образом подготовлены автоматизированные системы вентиляции и кондиционирования воздуха для производства. Воздух подогревается (кондиционируется) в автоматическом режиме.

На заводе отдельная инженерная служба следит за сетями и автоматикой всего производства в целом (в том числе оборудования), есть внушительная служба главного энергетика. У нас 50 км силовых кабелей (не считая малоточных проводов), более километра труб в системе аспирации, около 28 тыс. пог. м всевозможных трубопроводов, три системы пожаротушения: система пенного пожаротушения для участка отделки; сплинкерная система и общая система гидрантов - все это управляется автоматикой. Есть своя автоматизированная система пожаротушения в трубопроводах и установках системы аспирации, а также отдельная автоматическая система дымоудаления с оповещателем для персонала, которая при малейшем подозрении на задымление открывает 14 вентиляционных установок на крыше здания, и они за полчаса выбрасывают воздух в объеме 100 тыс. м3, то есть за час будет выполнено два цикла воздухообмена (объем здания 110 тыс. м3).

Проект компрессорной завода был подготовлен компанией «Энекон», работающей на базе Бауманского университета. В минуту производится 45 м3 сжатого воздуха самого высокого качества. Точка росы - 3,0°С. Давление на всем производстве поддерживается до 8 атм (максимум - 10 атм), при необходимости параметры регулируются. Здесь у нас два осушителя и три компрессора немецкой фирмы ALUP. Помимо систем управления на машинах, есть дистанционный пульт, что позволяет управлять компрессорной из общезаводской операторской. Система вентиляции машин спроектирована так, что мы можем в автоматическом режиме подавать в помещения компрессорной, технологические помещения (зимой) или выбрасывать в атмосферу (летом) нагретый воздух от компрессоров (до 60°С).

Скоро заработает общезаводская автоматизированная система увлажнения Merlin Technology (Австрия) с полным циклом подготовки воды (технической, химической и биологической очистки).

В отдельном тепловом узле сконцентрировано управление системами отопления и водоснабжения. Сюда поступает горячая вода из котельной, которая используется для разных технологических задач: отопления здания, технологических и бытовых нужд. Система управляется автоматикой, поддерживающей и регулирующей заданные параметры.

Древесные отходы поступают в котельную, оборудованную котлами Uniconfort (Италия). Кусковые отходы перерабатываются в щепу и вместе с другими отходами производства подаются в силос. Далее по системе шнеков отходы попадают в котельную и сжигаются в топке котла, который вырабатывает тепловую энергию для получения горячей воды (до 95°С). Есть своя подстанция мощностью 2600 кВА».

Рассказывает Владимир Ткачев: «Наша гордость - щитовая. Здесь сосредоточено управление всей электросистемой, запитанной с подстанции.

Одно из последних технологических нововведений - две мощные аккумуляторные станции ИБП. Один такой блок может поддерживать в течение четверти часа автоматику всего завода в рабочем состоянии: если вдруг на заводе наступит форс-мажор и отключится электричество, у нас будет 15 минут, для того чтобы корректно выйти из всех программ и электронных систем завода. Такие параметры заложены в проекте, и в ближайшее время это оборудование будет введено в строй».

Чтоб работалось комфортно

На «Деконе» гордятся условиями работы сотрудников и постоянно следят за их поддержанием на должном уровне. Это ясно уже по тому, как Владимир Ткачев и Владимир Тарасов придирчиво осматривали каждое рабочее место и каждый технологический участок: все ли чисто, безопасно, удобно ли работать сотруднику.

Отдельного рассказа заслуживает офис. «Главный офис спроектирован так, чтобы была возможность постоянно наблюдать за процессом производства (подобное решение было применено на заводе BMW - стеклянный офис прямо в центре производственной площадки), - рассказывает Владимир Ткачев. - Мы с удовольствием приглашаем сюда наших клиентов, чтобы они могли своими глазами увидеть, как стадия за стадией выполняется их заказ.

Непривычны для российского глаза и бытовые помещения для рабочих - взять хоть общежития на территории технопарка в "позаимствованном" в Германии нарядном фахверковом стиле. К нам на работу в технопарк холдинга приезжают люди из разных концов России, и для них мы сделали вот такое необычное жилье - не просто вагончики и сарайчики, а красивое архитектурное сооружение. Рядом построили такую же красивую столовую. Кроме того, у каждого завода, входящего в холдинг, есть своя, "фирменная" спецодежда, есть такая и у "Декона".

Мы привыкли заботиться о наших сотрудниках. Повторю слова Алексея Добашина, получившие свое отражение в обустройстве офиса, цехов, бытовых помещений: мы работаем для людей. Мы изготавливаем продукцию для улучшения жизни клиентов, а значит и производить ее должны люди, которым удобно здесь работать, комфортно жить и отдыхать. Очень приятно, когда подходят рабочие и благодарят за созданные для них комфортные условия».

Перспективы ООО «Дэкон»

В 2016 году на свободных площадях предприятия планируется организовать производство стеклопакетов. «Качество пакетов, которые мы получаем от нынешних поставщиков, нас устраивает, но рост объемов производства окон подсказывает, что самим выгоднее делать эту продукцию, - пояснил технический директор. - Кроме того, владелец компании планирует в будущем дооснастить производство стеклопакетов производством гнутого стекла, триплекса, стекла с рисунками, для чего понадобятся другие машины, другие технологии, так что можно сказать, что это пока наши мечты. Планы на ближайшее будущее такие: на территории нашего завода сейчас организуется производство алюминиевых витражей, где будут изготавливать стеклопакеты для теплого и холодного остекления для витрин магазинов, окон офисных и торговых центров, зданий аэропортов и т. д. Деловой центр "Москва Сити" весь сделан из таких конструкций. Это очень емкий и большой рынок B2B. Как вариант в жилом секторе - это зимний сад или остекление балкона, лоджии.

Еще одно, крайне актуальное для нас направление развития - расширение продуктовой линейки. Сейчас мы проходим сертификацию окон, к которым предъявляем повышенные требования по звукоизоляции и коэффициенту сопротивления теплопередаче. Московское правительство требует, чтобы у окон, которые устанавливаются на объекты госзаказа, коэффициент сопротивления теплопередаче был 0,83. А мы сейчас сертифицируем окно, у которого такой коэффициент будет не ниже 1,2. Это большой запас прочности и очень большая экономия в отоплении и кондиционировании помещений. Может, подобные окна и не совсем для городских квартир, но в загородных частных домах они будут очень кстати - здесь экономия выходит на первый план. Зимой не нужно будет много топить, окна будут удерживать тепло, а летом, наоборот, не дадут нагреваться помещениям, и не нужно будет тратить много энергии для охлаждения дома. Это очень интересное решение. Скоро наши окна пройдут окончательные испытания, мы получим сертификат и выйдем на рынок с этой продукцией.

Также у нас есть интересное решение по звукоизоляции: жители больших городов испытывают стресс от постоянного шума, и мы хотим предложить окна для города с повышенной шумоизоляцией. Вот мы сидим в кабинете, где за окнами работают станки, шум от которых достигает 93 децибел. А мы с вами спокойно разговариваем и не слышим этого шума. Все потому, что оконная конструкция, которую мы здесь, в офисе, установили, поглощает более 40 децибел. По СНИПам, максимальное снижение шума должно быть 36 децибел, минимальное - 23. Мы же хотим сделать окна, которые обеспечат шумопоглощение более 40 децибел. Уличный шум, проходя через такие окна в квартиру, снизится настолько, что будет восприниматься на уровне шума от шороха листьев».

«Сегодня в Московской области компаний, которые бы производили деревянные окна в таком большом объеме, как мы (до 200 окон в день), нет, - считает Владимир Ткачев. - И что касается разнообразия видов продукции, мы способны дать фору конкурентам, ведь мощности завода "Декон" позволяют изготавливать любые окна, которые есть сейчас на рынке. Качество наших окон также очень высокое. Это отмечают, в частности, европейские партнеры нашей компании.

Мое мнение: мы должны развиваться в направлении создания такой продукции, которую больше никто не может сделать. Мы хотим на автоматических станочных линиях при массовой продукции достичь такого качества обработки древесины, которое нельзя получить даже при "ювелирной" ручной работе краснодеревщика на эксклюзивном заказе.

Ведем переговоры о поставке своих окон в Европу. Уже есть два потенциальных клиента - в Голландии и Эстонии, надеюсь, что в ближайшее время мы подпишем с ними контракты. Полученный нами сертификат Института оконных технологий Розенхайма - еще один шаг на пути к взаимопониманию с европейскими потребителями. Покупатели были на нашем заводе, и качество продукции их полностью устраивает.

К продукции из России в Западной Европе, к сожалению, относятся предвзято. Я посетил очень много оконных заводов в Европе: в Италии, Германии, Австрии, Швейцарии, Финляндии, Польше, - внимательно оценивал качество продукции. Так вот эта продукция ничем не лучше нашей. Больше того, древесина у них однозначно хуже. Вот и выходит, что у нас есть все предпосылки для продвижения на этом рынке: качественная древесина, европейские ЛКМ и фурнитура, отечественные стеклопакеты (очень достойные), все новейшие разработки в этой области у нас теперь тоже на вооружении. Наконец, цена и без того наше существенное преимущество, а при последних тенденциях изменения курса рубля становится все интереснее работать на экспорт. Да, изменить предпочтения европейцев в пользу качественной российской продукции сложно, и все же нас постепенно начинают воспринимать как полноценных производителей качественного продукта. Недаром же представители AkzoNobel, впечатленные уровнем оборудования и передовых технологий, используемых на заводе, проводят конференции для специалистов на нашей площадке. Это еще одно весомое подтверждение того, что мы конкурентоспособная компания, которая производит качественный продукт!»

По информации компании «Декон»

подготовили Елена ШУМЕЙКО

и Максим ПИРУС

Фото: Елена ШУМЕЙКО

Справка

Концерн «КРОСТ» - инвестиционно-строительная компания, с 1992 года работающая в области недвижимости и строительства, деревообрабатывающей промышленности, деревянного домостроения. Владелец и генеральный директор - Алексей Добашин. На счету концерна проектирование и строительство более 500 сооружений: жилых и административных зданий, культурных и спортивных объектов, храмовых комплексов. С 1997 года «КРОСТ» реализует собственные проекты на рынке недвижимости, сочетая функции генподрядчика и девелопера; в 2000 году компания создала свой промышленный комплекс. Сегодня в структуру индустриального центра компании входят 15 заводов и научно-исследовательских лабораторий, которые оснащены лучшим европейским оборудованием и производят продукцию, не имеющую аналогов на отечественном рынке строительных материалов.

Комментарий специалиста

Технический консультант компании SCM Group Дмитрий Гребенщиков:

«Декон» - замечательная, очень достойная компания, и мы горды тем, что осуществляем совместные проекты с ней. Здесь работают креативные люди с высокими требованиями к качеству производимых изделий. Да, они ставят непростые задачи, ведь 80% продукции выпускается с двухсторонней окраской, и полностью автоматизировать этот процесс невозможно. Но стремление к новизне, к освоению передовых технологий, желание и умение делать необычный, отличный от других продукт нам очень импонирует.

Понятно, что любое успешное сотрудничество невозможно без конструктивной критики, готовности к компромиссу, взаимному обучению специфике того или иного конкретного производства. Мы стараемся помогать друг другу, идти навстречу пожеланиям и предложениям.

На производстве «Декона» линия для механической обработки элементов окон System 5 установлена в топовой комплектации, это лучшее, что сегодня есть на рынке. Подобное оборудование не всегда найдешь и на предприятиях наиболее промышленно развитых стран. В России же абсолютно точно за последние 15 лет эта линия единственная. Цифра 5 в названии System 5 обозначает возможности оборудования - на нем можно обрабатывать пять брусков в минуту, разных по длине, профилю и типу шипового соединения. Перед нами заказчиком была поставлена задача обеспечить производительность около 120 тыс. м2 в год, что вполне укладывается в рамки возможностей System 5. Машина оснащена полностью автоматической системой распознавания режущего инструмента, выполняет весь комплекс сверлильно-фрезерных операций - на выходе с линии получается брусок конечной готовности, промаркированный лазером (в зависимости от пожелания заказчика наносится либо QR code, либо штрих-код). Система гибкая, позволяет идентифицировать детали окна на любом участке производства. На линии работают всего два человека: один на загрузке, другой на выгрузке. Более того, если сотрудник опытный, он может работать и в одиночку - мы спроектировали загрузочные и разгрузочные буферы таким образом, чтобы зоны загрузки и выгрузки находились поблизости. System 5 - максимально эффективное и самое современное оборудование. Да, оно довольно сложное, до предела «напичканное» электроникой. Опыт его эксплуатации на «Деконе» еще невелик (участок пущен в октябре 2014 года), но за это время никаких серьезных недочетов не выявлено. Мы всегда готовы помочь и очень внимательно прислушиваемся к отзывам клиентов - как позитивным, так и негативным: обратная связь очень важна, ведь она позволяет улучшать нашу продукцию и оптимизировать рабочие процессы наших партнеров.

Что касается станка Accord (пущен одновременно с System 5), то это универсальный обрабатывающий центр с полностью автоматическим столом. Гибкая машина, которая предназначена для производства нестандартных изделий (в основном арочных окон). Минимальное время на переналадку - около 3 секунд. Диаметр режущего инструмента, который можно установить на станок, - 370 мм, это говорит о том, что машина может выдерживать беспрецедентные нагрузки.

Есть, конечно, и нюансы в эксплуатации таких сложных машин. «Железо» очень хорошее, однако приходится дорабатывать программное обеспечение, базирующееся на трех программах: «оконной» KLAES; интерфейсе Maestro, которая нам нужна, для того чтобы получать 3D-изображение, и программе позиционирования инструмента. Объединить их так, чтобы они без сбоев работали вместе, сложно, но мы работаем над этим, отлаживаем ПО. Наша цель - задействовать весь технологический потенциал программ. Мировая практика показывает, что с момента пуска оборудования до выхода его на 80% от запланированного объема производства проходит год, а то и больше. Стараемся сделать этот период как можно короче.