Olofsfors. Новые грани

Зима на подходе. Время подводить итоги - и время «переобувать» машины. В том числе и рабочие. О том, что еще, помимо знаменитых гусениц, предлагает компания Olofsfors, мы поинтересовались у генерального директора ООО «Олофсфорс» Антона Бусыгина.

Нож SHARQ P300 TM

Нож SHARQ RAM TM

Если говорить о гусеницах, то модельный ряд Olofsfors так велик и настолько полно охватывает весь диапазон предпочтений пользователей, что особой нужды в новых моделях не возникает, - рассказал г-н Бусыгин. - И все же мы готовим российским потребителям небольшой сюрприз. Не вдаваясь в подробности, отмечу, что это модель с двумя грунтозацепами, выпущенная по пожеланиям клиентов, она сейчас проходит тестирование в Европе.

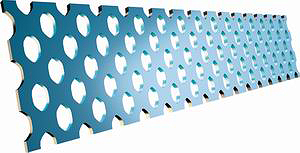

Помимо гусениц, мы готовы предложить предприятиям ЛПК и другие виды продукции: режущие кромки для ковшей бульдозеров и экскаваторов, а также грейдерные ножи, которые довольно широко используются в том числе и для строительства лесных дорог.

Для производства этих изделий применяется высокотехнологичная специальная сталь, прошедшая специальную термообработку, за счет чего достигается повышенная твердость и износостойкость. Грейдерные ножи мы представляем под брендом Sharq, режущие кромки ковшей на приварном или болтовом соединении - под брендом Bruxite.

Покупатели быстро оценили наши ножи Sharq - значительно проще и эффективнее эксплуатировать тонкую кромку от Olofsfors: она стойка к износу и позволяет работать на высокой скорости без чрезмерных вибраций машины или угрозы сломать нож. Немаловажно и то, что наши ножи, что называется, двусторонние - износилась одна сторона, перевернул его и можно работать дальше.

Наши ножи - что сплошные, что сетчатые - при первой необходимости легко сменить. Масса одной секции ножа Sharq составляет 15-30 кг, и один человек может легко установить новую, просто сняв стопорные клинья или открутив болты.

Также есть в нашей продуктовой линейке специальные ножи-кирковщики (толстые пластины с шипами, которые устанавливаются на грейдерный отвал), они используются для нарезания зимних дорог и ледовых переправ.

Хочу отметить еще вот какой важный момент. Если сейчас общеевропейский стандарт по расстоянию между крепежными отверстиями составляет 305 мм (1 фут), то у отечественной техники чаще всего - 280 мм. Обычно наши изделия изготавливаются в наиболее распространенном варианте, но поскольку вся металлообработка полностью осуществляется на предприятии компании, то нет никакой проблемы под заказ выполнить разболтовку изделия в соответствии с размерами, указанными клиентом, вплоть до эксклюзивов. Либо порекомендовать ему так называемую адаптационную пластину - своего рода переходник для применения ножей европейского стандарта.

Насколько это влияет на цену конечного продукта? Вообще не влияет, поскольку себестоимость растет за счет использования большего количества материала, усложнения технологических операций, мы же просто меняем настройку обрабатывающего станка.

Если сравнивать стоимость ножей от Olofsfors, например, с отечественной продукцией, то надо отметить, что отечественные ножи, возможно, несколько дешевле, однако с учетом эффективности, срока эксплуатации, износостойкости у них другая экономика. Иногда стоит немного переплатить, чтобы изделие прослужило дольше, чтобы труд оператора был легче, чтобы снизился износ автотехники, верно?