Заточка круглых пил – путь к повышению эффективности производства

Среди современных инструментов для предприятий деревообработки круглые пилы заслуженно занимают первое место по числу продаж. Круглые пилы используются для раскроя бревен на доски, древесных плит на заготовки, для торцовки пиломатериалов и т. д. В машинном парке любого мебельного предприятия имеется круглопильный станок (циркулярка). Простота конструкции позволяет использовать круглопильные станки в любом малогабаритном помещении.

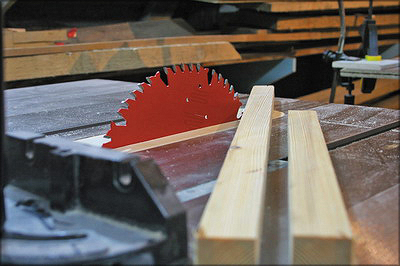

Круглая пила с ограничителем скорости подачи, установленная на станке

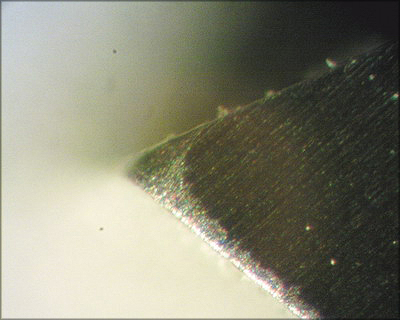

Если режущую кромку зуба дереворежущего инструмента рассмотреть с увеличением больше чем в 250 раз, то даже у совершенно новой (или хорошо заточенной) пилы можно обнаружить переходную поверхность между передней и задней гранями, а также между передней (задней) и боковой гранями. У этой переходной поверхности ломаная дугообразная форма. Радиус округления режущей кромки ρ характеризует степень остроты зубьев инструмента: чем больше радиус, тем сильнее затуплен инструмент. Кроме того, от радиуса зависит размер образующихся при пилении сколов.

ГОСТ 9769-79 устанавливает следующие критерии затупления пилы: появление сколов облицовочного слоя глубиной более 0,3 мм при «форматной обрезке и подрезке пласти на облицованных плитах» и сколов глубиной более 5 мм при раскрое облицованных и необлицованных плитных материалов. Эти размеры сколов обусловлены «карманами», которые образуются в процессе пиления. При приклеивании кромки к пласти, независимо от способа нанесения клея (например, клеенаносящим вальцом), или при использовании кромки с клеем-расплавом «карман» заполняется клеем. В случае отсутствия клеевого «кармана» кромка готового изделия представляет собой трехслойный «пирог», слои которого - кромка, клей и пласть, - причем толщина клеевого шва одинакова по всей длине.

Надежность приклеивания сильно уменьшается при неравномерной толщине клеевого шва. Наличие клеевого «кармана» на пласти является причиной низкого качества приклеивания кромки. Со временем кромка может деформироваться в том месте, где имеется «карман». Чтобы избежать появления сколов в процессе пиления, необходимо своевременно выполнять заточку инструмента.

Процесс заточки состоит в придании режущей кромке зуба необходимой для эффективной работы остроты (радиуса скругления переходной поверхности) с соблюдением всех угловых параметров путем удаления (сошлифовывания) поверхностного слоя металла с кромки зуба. В соответствии с ГОСТ 9769-79 отклонение углов от заводских параметров не должно превышать 2°. На взгляд автора публикации, названный государственный стандарт требует пересмотра. У зуба пилы имеются два поднутрения: тангенциальное и радиальное. Если изменить их угол на 2°, то в процессе работы пила начнет сильно нагреваться и «гореть». Изменение в большую или меньшую сторону заднего угла может привести к повышению вероятности образования локальных сколов на обработанной поверхности (особенно у подрезной пилы).

Отклонение переднего угла на 2° в большую сторону приведет к уменьшению угла заострения, и зубья при прочих равных условиях будут изнашиваться быстро. Поэтому целесообразно изменить условия работы пилы: снизить скорость подачи, использовать инструмент для обработки менее прочного материала. Отклонение переднего угла на 2° в меньшую сторону приведет к увеличению угла заострения зубьев, и они будут изнашиваться медленнее, но в процессе работы на поверхности будут появляться локальные сколы. Чтобы избежать этого, надо использовать пилу для обработки более прочного материала.

Ресурс пилы - это показатель длительности ее эксплуатации до переточки, который выражается в часах или кубометрах распиленной древесины либо в длине пути резания (м), а также в числе переточек пилы до полного износа.

Срок службы твердосплавной круглой пилы почти всегда можно продлить. Для увеличения ресурса инструмента, в частности для повышения прочности режущей кромки пил, сегодня используются современные технологии, в том числе и нанотехнологии, например ионная имплантация, ионно-лучевая обработка, лазерное упрочнение. Подобные способы позволяют повысить прочность режущей кромки минимум в два раза по сравнению с прочностью режущей кромки зубьев пилы, которые не обрабатывались с целью упрочнения. Лидеры в производстве дерево- и металлорежущего инструмента проводят эксперименты по созданию многослойных упрочненных пластин, напаиваемых на зубья пил. В настоящее время при производстве пил используются вольфрамо-кобальтовые или алмазные пластины. Пилы с алмазными пластинами дороже. Что касается стойкости, то полный цикл жизни вольфрамо-кобальтовой пилы в разы меньше срока службы алмазной пилы между переточками. Поэтому разработчики инструмента пытаются найти вариант многослойного упрочнения дешевых пластин. Очевидно, что будущее за нанотехнологиями, но на современном этапе развития деревообработки это непозволительная роскошь.

Чтобы увеличить срок службы инструмента без потери качества пропила обработанной поверхности, необходимо провести модернизацию технологического процесса раскроя плитных материалов, и, конечно же, самым важным этапом является грамотный подбор инструмента.

Для начала определим оптимальный срок эксплуатации пилы между заточками. Главным критерием качества обработанной поверхности является величина образующихся сколов. ГОСТ 9769-79 допускает максимальную величину образующихся при пилении сколов 0,3 мм. Для определения зависимости величины образующихся сколов от степени затупления инструмента в 2010 году в деревообрабатывающем цехе одного из предприятий Москвы был проведен эксперимент. В процессе раскроя ДСтП измерялись десять самых крупных сколов, а также длина и высота каждого пропила. Для раскроя использовались круглопильный станок с ручной подачей заготовки и форматно-раскроечный центр, кроме того, в ходе эксперимента эксплуатировались новые пилы до момента полного затупления. Оказалось, что вероятность образования сколов величиной 0,3 мм появляется, когда путь резания достигает 3000 м. Здесь стоит отметить, что при вращении пилы каждый ее зуб описывает дугу в теле распиливаемой заготовки. Поэтому путь резания всегда больше суммарной длины всех пропилов, выполненных пилой.

Зуб круглой пилы до заточки

По результатам исследования было выявлено, что существуют три основных способа продления срока эксплуатации пилы между переточками.

После раскроя древесно-стружечной плиты к кромке заготовки приклеивается специальная лента. В соответствии с картой раскроя заготовка распиливается в размер. Если к ее кромке приклеить ленту, размер заготовки превысит требуемый. Чтобы избежать этого, станочник должен вносить в карту раскроя поправку. На крупных предприятиях рабочий цикл стараются не прерывать. Чтобы сократить простои станка из-за переналадки, в цехе устанавливают несколько кромкооблицовочных станков или линий. Для снижения степени видимости сколов, образующихся в процессе раскроя, кромкооблицовочные станки стали оснащать узлом прифуговки с фрезой (почти всегда с алмазными зубьями). Этот узел предназначен для снятия слоя древесины с торца детали перед нанесением на него клея и кромочного материала, причем толщина снимаемого слоя равна толщине кромки.

Как влияет наличие узла прифуговки на срок службы круглых пил? Снятие слоя древесины позволяет уменьшить видимую часть сколов на обработанной поверхности и увеличить срок эксплуатации твердосплавной круглой пилы. Нельзя забывать, что по мере затупления режущей кромки зубьев пилы энергозатраты на раскрой древесных материалов возрастают примерно на 30% (при пути резания 6000 м). Прифуговку целесообразно использовать на предприятиях, производящих серийную продукцию.

Для того чтобы рассмотреть еще один способ продления срока эксплуатации пил, придется вспомнить, что в состав древесно-стружечных плит, как ламинированных (ЛДСтП), так и неламинированных (ДСтП), входят смолы. В процессе пиления плит они налипают на зубья пилы, поэтому увеличивается радиус округления режущей кромки, что резко ухудшает качество пиления. За счет трения смола быстро высыхает, а в твердом состоянии она очень медленно отдает тепло. В результате повышается риск перегрева режущей кромки. Если речь идет о пилах с твердосплавными пластинами, все еще проблематичнее. Пилы с вольфрамо-кобальтовыми пластинами, полученными методом спекания, подвергаются большому риску: перегрев наносит непоправимый ущерб структуре металлической решетки этого материала. Иными словами, перегретый зуб пилы отчасти теряет прочностные свойства и быстро затупляется.

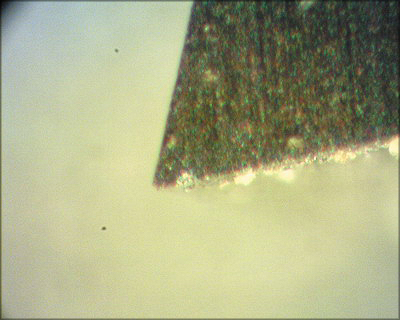

Зуб круглой пилы после заточки

Для определения эффективности периодической чистки зубьев пилы на нескольких деревообрабатывающих предприятиях Москвы и Московской области в 2010-2012 годах неоднократно проводился следующий эксперимент: в середине рабочей смены (во время обеденного перерыва) и в конце (перед уходом домой) оператор очищал пилу от налипшей смолы. Результат: вероятность образования сколов величиной 0,3 мм появляется в момент, когда путь резания достигает 6000 м, то есть срок службы пилы между переточками увеличивается примерно в два раза.

Характер износа зуба пилы при распиловке плит различается в зависимости от содержания связующего в материале. Если в плите содержится малая доля связующего (4%), наблюдается равномерный износ передней и задней граней зуба. Радиус закругления вершинки зуба в процессе износа непрерывно увеличивается. При распиловке плит, в составе которых 8% связующего, износ по задней грани больше, чем по передней. При распиловке плит с 12% связующего зуб пилы изнашивается преимущественно по задней грани. То есть наблюдается определенная закономерность: чем выше содержание связующего в плитах, тем больше износ задней грани зуба пилы. Результаты ряда исследований, проведенных на предприятиях Минска в 2010 году, показывают: если принять износ зуба по задней грани при распиловке плит с содержанием связующего 4% за единицу, то при распиловке плит с 8% связующего износ будет в два раза больше, а при распиловке плит с 12% связующего - в пять раз больше.

Следующий способ подойдет для предприятий, на которых изделия производят из ламинированных плит. На плитах разного оттенка сколы видны по-разному. Так, например, светлые оттенки цветов пленки очень близки с оттенками цвета верхнего слоя ДСП, что снижает видимость сколов. Более темные оттенки подчеркивают сколы. Начиная работу со свежезаточенным инструментом, имеет смысл сначала раскраивать ЛДСП темных оттенков, а потом светлых - сколов на темной ЛДСП почти не будет видно, а слияние оттенков пленки и ДСП позволит долго эксплуатировать пилу.

Силы, возникающие во время пиления плитных материалов, напрямую зависят от скорости подачи (обрабатываемой заготовки или пильной каретки). Снижение скорости подачи на 30% позволяет продлить срок службы инструмента, но снижает производительность, поэтому здесь руководитель производства должен найти золотую середину.

Величина образующихся в процессе пиления сколов зависит от возникающих сил резания. Очевидно, что чем больше эти силы, тем большие нагрузки испытывает инструмент и тем быстрее приходит в негодность. Если выполнять раскрой пачки из нескольких плит, то пила затупится быстрее, чем при раскрое листов по одному.

Заточники старой закалки знали, как заточить пилу под определенный вид древесины. Очень часто их заточка противоречила требованиям ГОСТа, но инструмент пилил как по маслу. Современные заточники стараются сохранить параметры пил такими, какими их наделили производители инструмента. В процессе эксплуатации пилы зубья испытывают огромную нагрузку и происходит истирание граней. Измерение углов инструмента после эксплуатации может выявить отклонение от заданных параметров на 1-2°.

Не каждое деревообрабатывающее предприятие может купить хороший заточной станок. Большинство обращаются в сервис-центры, где в процессе заточки с зубьев сошлифовывается слой толщиной 0,1 мм по передней поверхности и 0,3 мм - по задней. Причем для экономии времени заточка выполняется за один проход.

Для определения оптимальной величины снимаемого слоя во время заточки была разработана специальная установка, защищенная патентом. С ее помощью с 2010 по 2013 год перед заточкой фотографировали режущую кромку зубьев твердосплавных пил, которые эксплуатировались на разных предприятиях Москвы и Московской области. Определялись оптимальные величины съема по передней и задней граням. Эксперимент показал, что для качественной заточки круглой пилы достаточно сошлифовать слой 0,06 мм по передней поверхности зуба и 0,18 мм - по задней. Все исследуемые пилы затачивались исходя из этих данных. После проведения заточек не отмечалось сокращение сроков эксплуатации пил. Таким образом, благодаря оптимизации заточки срок службы пилы возрастает на 35-40% по сравнению со сроком при стандартной заточке в специализированных сервис-центрах.

Можно разделить заточку на два этапа: черновую и чистовую заточку. В ходе чистовой заточки съем не должен превышать 0,02 мм по любой из граней. Такая заточка полирует поверхности зуба, что приводит к повышению качества режущей кромки. Разделение заточки на черновую и чистовую позволяет существенно ослабить силы резания и таким образом снизить нагрев инструмента в процессе заточки.

При эксплуатации твердосплавных круглых пил их режущая способность снижается. Это происходит из-за постоянного увеличения радиуса скругления режущей кромки. Как было сказано выше, режущая кромка зуба изнашивается неодинаково. Максимальное значение наблюдается близ трехгранного угла. По-этому можно сошлифовать с каждой боковой поверхности одинаковый слой и таким образом уменьшить величину съема по передней и задней поверхностям во время основной заточки пилы. Проведенные исследования показали, что для полного удаления скругления близ трехгранного угла достаточно сошлифовать слой толщиной 0,03 мм по каждой боковой грани. Радиус скругления близ трехгранного угла в 2-2,5 раза больше, чем в середине режущей кромки. Именно поэтому заточка по боковым граням позволяет уменьшить степень затупления зуба примерно в два раза. Для качественной заточки пил следует сошлифовывать с передней грани зубьев слой толщиной 0,03 мм, а с задней - толщиной 0,09 мм. Заточка по боковой грани дает возможность уменьшить ширину пропила, поэтому затачивать пилу можно один раз за четыре переточки по передней и задней граням. Описанная выше технология заточки по сравнению с традиционной обеспечивает увеличение срока службы пилы примерно на 20%.

Кирилл ПОЛОСУХИН