Производство фанеры в США. Оборудование и технологии

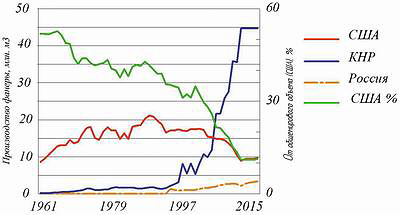

В последние годы фанерная промышленность США переживает далеко не лучшие времена. Если до 2003 года США занимали первое место в мире по объему произведенной фанеры, то сейчас бесспорным лидером стал Китай, на долю которого приходится почти 2/3 общемирового объема выпуска фанеры.

Производство фанеры в США. Оборудование и технологии. Часть 2

Дешевая и довольно невысокого качества китайская фанера, в основном из древесины тополя, заполонила и американский рынок. Только в 2015 году в США было ввезено около 1,1 млн м3 китайской фанеры. Она используется в США в производстве мебели, упаковки и для внутренней отделки помещений.

Демпинговые цены на китайскую фанеру, жилищная депрессия, от которой страна еще не опомнилась после кризиса 2008 года, ухудшение размерно-качественных характеристик сырья, а также рост производства и потребления плит OSB привели к тому, что только с 2009 по 2013 год в фанерной промышленности США было сокращено более 25 тыс. рабочих мест. Закрываются заводы, становятся банкротами известные компании. Негатива в ситуацию добавили пожары и природные катаклизмы. В апреле 2014 года торнадо буквально смел с лица земли завод Plywood & Veneer в г. Луисвилле. В июле и августе того же года пожары полностью уничтожили крупные заводы, принадлежащие Swanson Group Mfg и Rutland Plywood Corp.

Рис. 1. Объем производства фанеры в США, КНР и РФ с 1961 по 2015 год, млн м3

В 2015 году в США было изготовлено около 9,0 млн м3 фанеры. И хотя это далеко от показателей 1980-х, когда объемы производства достигали 20 млн м3, фанерная промышленность США остается одной из крупнейших в мире.

Надо отдать должное американским ученым и специалистам-фанерщикам, разработчикам и производителям оборудования. Ими создано много образцов оборудования с уникальными характеристиками, разработаны и внедрены технологические процессы, которые нашли применение во всем мире, а научные работы в области технологии фанерного производства актуальны и по сей день.

Рис. 2. Фронтальный погрузчик Wagner грузоподъемностью 42 т

Однако, как это ни парадоксально, высокая производительность на американских заводах достигается сейчас, как и многие десятилетия раньше, тяжелейшим, напряженным физическим трудом рабочих. На технологических операциях, которые в Европе давно автоматизированы, в США по-прежнему используется ручной труд и на рабочих местах редко можно увидеть женщин (что обычное дело для России), потому что работа на фанерных предприятиях по силам только физически крепким мужчинам.

Общий спад производства привел к закрытию ряда американских фирм, производивших оборудование для фанерной промышленности. Теперь на заводах США можно встретить линии лущения японской Meinan и финской Raute, другое оборудование японских, европейских и даже китайских фирм, хотя еще совсем недавно это казалось невозможным.

В России есть опыт сотрудничества с американскими инжиниринговыми компаниями и производителями оборудования. Фирма KH2A Engineering, Inc. проектировала Енисейский фанерный комбинат (ЕФК) в г. Сосновоборске и участок гидротермической обработки (ГТО) древесины для ООО «Амурская ЛК» (RFP-group) в г. Амурске. Фирма USNR, являющаяся правопреемницей такой известнейшей фирмы, специализировавшейся на производстве лущильных станков и сушилок шпона, как Coe Manufacturing, поставляла оборудование на ЕФК и завод LVL ОАО «Талион» в г. Торжке.

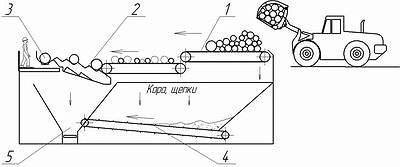

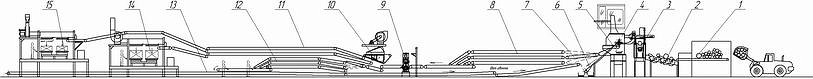

Рис. 3. Схема подачи сырья в производство:

1 – раскатной стол; 2 – ступенчатый податчик;

3 – продольный цепной транспортер (бревнотаска);

4 – скребковый конвейер коры и щепок;

5 – ленточный конвейер удаления отходов

Крупнейшие американские производители фанеры - фирмы Boise Cascade Company, Georgia-Pacific Wood Products LLC, Roseburg Forest Products Co. Только заводы Boise Cascade Company произвели в 2015 году 1,45 млн м3 фанеры из древесины хвойных пород. В США не редкость заводы производительностью 250-350 тыс. м3 в год.

Для разгрузки сырья в США используются мощные специализированные фронтальные погрузчики фирм Taylor, Le Tourneau, Wagner грузоподъемностью от 25 до 72 т, которые могут разгрузить лесовоз или вагон с лесом за один прием. Только такая техника позволяет справиться с разгрузкой за сутки 80 лесовозов, доставляющих сырье на крупные заводы, такие, например, как Roy O Martin, штат Louisiana, мощностью более 350 тыс. м3 в год.

Все операции по формированию штабелей, подсортировке и подаче сырья в производство осуществляются фронтальными погрузчиками. Ограничений по площади складов нет, так как американские заводы расположены далеко от населенных пунктов. Поэтому высота укладки штабелей не превышает 6 м. Для сохранности сырья при хранении используется дождевание. Наиболее распространен сортиментный способ заготовки сырья.

Схема подачи и подготовки сырья, использованная КН2А при проектировании ЕФК, типична для американских фанерных заводов. Со склада сырья сортименты фронтальными погрузчиками подаются на раскатной стол, габариты которого позволяют принимать сырье длиной до 20 м; по конструкции он представляет собой два последовательно установленных поперечных цепных транспортера.

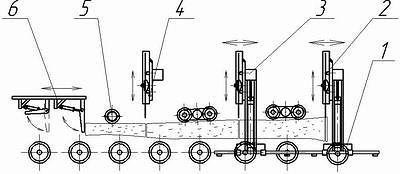

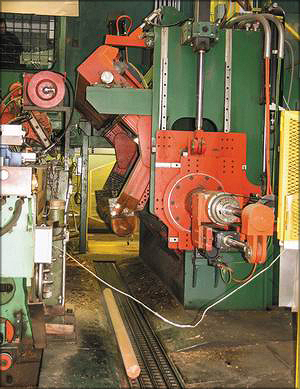

Рис. 4. Вид и схема пильного агрегата:

1 – конвейер; 2 – первая подвижная пила; 3 – вторая подвижная пила;

4 – неподвижная пила; 5 – прижимные рычаги; 6 – стопор

Фотоэлемент, установленный в приемном кармане ступенчатого податчика производства компании Linden Fabricating Ltd (Канада), обеспечивает непрерывную загрузку бревен на движущуюся часть. Податчик снабжен гидравлическим приводом гребенок. Постоянно двигаясь возвратно-поступательно, они обеспечивают поштучную подачу бревен на продольный цепной конвейер, по которому они поступают на загрузочный конвейер окорочного станка.

Загрузочный конвейер совмещает ось бревна с осью подачи станка, что уменьшает динамическую нагрузку на подающие вальцы станка и повышает качество окорки при минимальных повреждениях древесины.

Для окорки фанерного сырья в США широко используют роторные станки компании Nicholson Manufacturing Ltd. Эта фирма с почти 60-летним опытом работы производит одно- и двухроторные станки для окаривания сырья диаметром до 1200 мм.

Окоренное сырье по разгрузочному транспортеру окорочного станка проходит через сканер, который считывает геометрические характеристики сортиментов (параметры кривизны, величину сбега и т. д.) и по ним оптимизирует их раскрой на чураки для получения максимального полезного выхода. Для позиционирования сортиментов на линии раскряжевки служит регулируемый стопор, который представляет собой два откидывающихся упора с индивидуальным гидроприводом, перемещающиеся по направляющим вдоль оси конвейера. Перемещением упоров задается длина чураков или длина торцуемых верхушек, отпиливаемых неподвижной пилой.

Одна подвижная пила перемещается по направляющим вдоль оси конвейера линии раскряжевки и используется в связке с неподвижной пилой для резки бревен на чураки. Вторая подвижная пила линии раскряжевки, так же, как и вторая, перемещается по направляющим и используется для резки бревен на чураки.

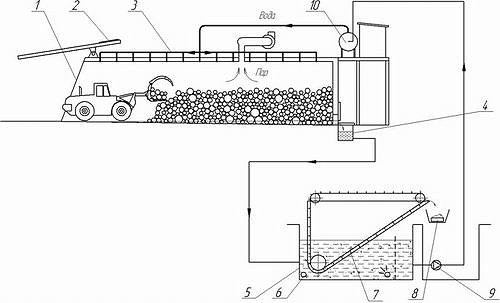

Рис. 5. Схема туннеля ГТО

Для фиксации сортиментов при выполнении поперечного пропила все пилы снабжены прижимными рычагами с гидроприводом, расположенными до и после пильного диска, что предупреждает появление сколов на торце чурака.

Использование трех пил позволяет значительно повысить производительность линии раскряжевки в сравнении с традиционными схемами, в которых используется одна пила.

Раскрой сортиментов на чураки может выполняться и без применения сканера: оператор визуально оценивает качество сортиментов, возможность получения максимального выхода и дает команду на выполнение реза. Место реза подсвечивается лазерным указателем.

Диаметр пил со сменными зубьями производства фирмы Simonds International - 1800-2400 мм.

Для гидротермической обработки чураков в США чаще всего используются камеры туннельного типа. Подобное оборудование установлено на заводах фирм Boise Cascade Corporation, Columbia Forest Products Ltd и др. Очевидные достоинства туннельных камер: простота конструкции и, как следствие, невысокие капитальные затраты при строительстве, возможность применения фронтальных погрузчиков для загрузки и разгрузки, легкость очистки.

ГТО чураков выполняется в такой последовательности. Туннель загружается фронтальным погрузчиком. Закрывается дверь. Включается подача горячей воды по коллектору через форсунки, расположенные в потолке камеры. Пол камеры наклонный, и вода через окошко в задней стенке камеры стекает в канал, по которому самотеком поступает в резервуар для отделения воды от взвешенных частиц коры и древесины. Для предотвращения выпадения частиц на дно служит аэратор. Удаление частиц осуществляется скребковым и ленточным конвейерами. Очищенная вода забирается из отгороженной сеткой части резервуара и насосами подается в теплообменник. Теплоносителем служит отработанный насыщенный пар (давление 0,4 МПа, температура 144°С), поступающий от сушилок.

По окончании цикла прогрева открываются двери туннеля ГТО, включается принудительная вентиляция для удаления пара. Затем фронтальными погрузчиками осуществляется выгрузка пропаренных чураков. Расход воды 1,0-2,0 м3/мин. на 100 м3 чураков в зависимости от начальной температуры древесины.

Самый существенный недостаток камер подобной конструкции - большая разница в температуре прогрева верхних и нижних чураков, недостаточная эффективность при прогреве сырья большого диаметра.

После ГТО чураки подаются на промежуточный склад для выдержки или непосредственно на линию лущения. Линии лущения в США скомпонованы по хорошо отработанной схеме (рис. 7).

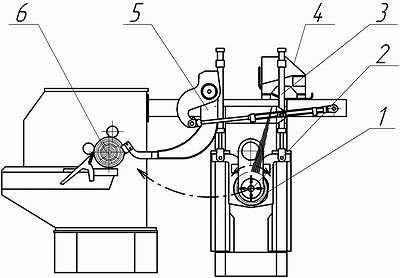

Рис. 7. Линия лущения: 1 – карман-накопитель; 2 – конвейер поштучной подачи чураков; 3 – центровочно-загрузочное устройство; 4 – лущильный станок; 5 – конвейер для карандашей и провертышей; 6 – перекидная заслонка; 7 – конвейер- перекладчик; 8 – конвейер-накопитель лент шпона;

9 – роторные ножницы; 10 – вакуумный перекладчик форматного шпона; 11 – конвейер-накопитель форматного шпона; 12 – конвейер-накопитель кускового шпона; 13 – возвратный конвейер отходов шпона; 14, 15 – вакуумные стопоукладчики

Пропаренное сырье из тоннелей фронтальным погрузчиком перевозится на поперечный цепной конвейер-накопитель линии лущения. С конвейера-накопителя чураки поступают на конвейер поштучной подачи.

У податчика пять секций с секторными перекладчиками, оснащенными гидроприводом. В каждой секции фотоэлемент отмечает наличие чурака и дает команду на последовательную, поштучную передачу чураков на центровочно-загрузочное устройство (ЦЗУ) CОЕ (USNR).

лущильных станков производства Raute (Финляндия) и COE

(США)

Чурак зажимается и поворачивается шпинделями ЦЗУ. Пять лазерных датчиков, расположенных на вынесенной балке над чураком, сканируют форму его поперечного сечения. Результаты сканирования обрабатываются компьютером для определения экономической оси центрирования чурака, то есть оси максимального цилиндра, вписанного в контур чурака.

Система сканирования позволяет накапливать информацию о среднем диаметре поступающих на станок чураков, их объеме, конечном размере карандаша, объемах образующихся отходов и, конечно, получаемого из чурака шпона.

После позиционирования чурака в результате поворачивания и одновременного перемещения шпинделей ЦЗУ по вертикали и горизонтали прецизионное рычажное зажимное устройство снимает чурак со шпинделей и передает его в лущильный станок, причем экономическая ось чурака оказывается совмещенной с осью зажимных шпинделей, за счет чего обеспечивается максимальный полезный выход шпона.

Рис. 8. Привод шпинделей ЦЗУ (видны направляющие для перемещения

узла по горизонтали) и схема ЦЗУ: 1 – чурак; 2 – шпиндели ЦЗУ;

3 – гидроцилиндры подъема/опускания шпинделей ЦЗУ по вертикали,

4 – балка с ИК-датчиками; 5 – рычажное зажимное устройство;

6 – лущильный станок

При выходе сканеров из строя ЦЗУ может эксплуатироваться в ручном режиме, который предусматривает механическое позиционирование чурака по торцам.

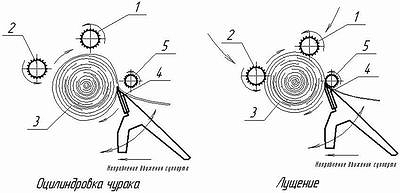

После зажима чурака выполняется его лущение. Лущильный станок укомплектован двойными телескопическими шпинделями. При достижении чураком определенного диаметра наружные шпиндели отводятся, и долущивание чурака до размеров карандаша осуществляется на внутренних шпинделях меньшего диаметра.

В лущильном станке СОЕ предусмотрен обжим шпона рифленым роликом с сервоприводом. При обжиме древесины чурака роликом напряжения сжатия в срезаемом слое шпона на его выходе из-под ролика плавно снижаются, что предотвращает появление трещин на оборотной поверхности шпона.

Наиболее современная модель лущильного станка выпускается в трех- и двухшпиндельном исполнении. Станок отличается чрезвычайно высокой энерговооруженностью. Достаточно сказать, что в составе гидростанции станка 10 независимых контуров суммарной мощностью почти 600 кВт, а общее энергопотребление станка 1500 кВт.

Использование приводного ролика для обжима шпона позволяет значительно повысить скорость лущения по сравнению с традиционными схемами, где используется прижимная линейка с нажимной кромкой. Использование ролика особенно оправдано при изготовлении толстого шпона.

По мере уменьшения диаметра чурака при лущении давление шпинделей на торцы чурака и давление, оказываемое ножом на чурак, могут привести к его изгибу. Предотвратить изгиб при лущении позволяет устройство с двумя поддерживающими рифлеными роликами с приводом двухрядной цепью от гидродвигателя.

При достижении чураком определенного диаметра ролики опускаются на рычагах и поддерживают его. Крутящий момент передается на чурак не только шпинделями лущильного станка, но и роликами, что позволяет проводить лущение на высокой скорости до минимального возможного диаметра карандаша и уменьшить число провертышей. Недостатком такого решения является конструктивная сложность, сложность настройки и эксплуатации, повышенный износ роликов. Рифленая поверхность роликов быстро загрязняется смолой, поэтому требуется их периодическая очистка и смазка.

Лущильный нож состоит из двух половинок и фиксируется на суппорте пневмозажимами. Суппорт станка перемещается прецизионными гидроцилиндрами, обеспечивающими точность заданной толщины шпона ±0,03 мм.

Для лущения древесины твердолиственных пород в станке предусмотрена замена обжимного ролика прижимной линейкой с нажимной гранью. Площадь контакта ролика с чураком в зоне резания довольно большая, и при его использовании не обеспечивается степень обжима, необходимая для получения плотного шпона.

Для компенсации стачивания лущильных ножей в США традиционно применяется баббит. Эта устаревшая и трудоемкая технология подготовки ножей постепенно вытесняется использованием винтовых компенсаторов или прецизионной API-системы, позволяющей регулировать ширину ножа с высокой точностью.

Александр ФИЛИППОВИЧ, главный технолог ООО ПК «МДФ»

Алексей КРУГЛЯКОВ, исполнительный директор ООО «ЕФК»