Производство фанеры в США. Оборудование и технологии. Часть 2

Производство фанеры в США. Оборудование и технологии. Часть 1

Полученная при лущении лента сырого шпона по конвейеру-перекладчику на высокой скорости поступает на один из свободных этажей трехэтажного ленточного конвейера-накопителя, а с него - на подающий конвейер роторных ножниц Durand-Raute (Канада).

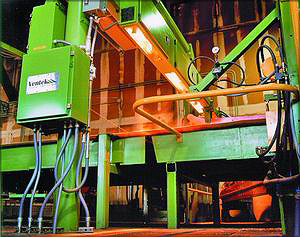

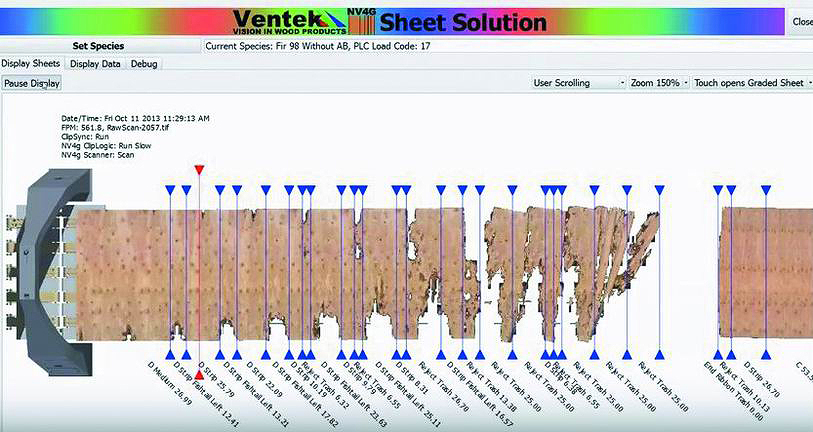

На подающем конвейере шпон проходит через сканер фирмы Ventek Inc., и компьютер выполняет расчет для оптимальной резки каждой ленты шпона.

Американская фирма Ventek Inc., созданная в 1991 году, специализируется на разработке и производстве автоматизированных систем управления технологическими процессами в производстве фанеры.

Ввод параметров обнаружения и вырубки дефектов в компьютер системы выполняется оператором. Задаются длина и ширина форматного шпона, размеры удаляемых дефектов (сучков, обзола и т. д.), ширина куска, клиновидного участка шпона и т. д.

Предусмотрена рубка ленты шпона без удаления дефектов и ручное управление процессом. Вместе со сканером работает влагомер шпона с контактными датчиками, установленными под транспортируемым шпоном между лентами конвейера. Использование влагомера позволяет осуществлять предварительную подсортировку шпона по влажности. Отсортированный ядровый и заболонный шпон сушатся в разных режимах, что позволяет сократить общую продолжительность сушки и обеспечивает одинаковую конечную влажность шпона на выходе из сушилки.

Рис. 1. Сканер Ventek Inc. и визуализация рубки ленты шпона на экране монитора

При раскрое ленты шпона влажный шпон обрезается с большим припуском по ширине, чтобы компенсировать усушку шпона в сушилке.

Обрезной полноразмерной шпон и куски произвольной ширины, в зависимости от заданных параметров обрезки, поступают с ножниц на разгрузочный конвейер. Затем шпон отправляется на вакуумный перекладчик, который передает полноразмерные листы шпона шириной 1350 мм на верхние конвейеры, к вакуумным стопоукладчикам, а кусковой шпон передается на перекидной конвейер, с которого поступает на трехэтажный ленточный конвейер-накопитель. С конвейера-накопителя куски шпона произвольной ширины и шпон-рванина поступают на сортировочный конвейер.

Использование конвейера-накопителя позволяет не останавливать линию сортировки в случае подачи большого числа кусков на сортировочный конвейер. По обеим сторонам конвейера стоят рабочие-сортировщики, которые укладывают на тележки сырой шпон в стопы согласно спецификации: куски шириной 675 мм, узкие куски, форматный шпон и шпон-рванину с одним ровным торцом.

Пачки шпона-рванины подаются на так называемую пилу Fishtail Saw для раскроя на полуформат длиной 1,3 м. Диаметр пилы - 1800 мм. Кусковые отходы от раскроя шпона-рванины поступают на ленточный конвейер подачи в рубительную машину. Дополнительное использование шпона-рванины позволяет повысить полезный выход, но требуемый объем образуется только при работе на крупномерном сырье.

Вакуумные стопоукладчики укладывают сырой шпон в стопы с заданным количеством листов. Принцип работы вакуумных стопоукладчиков: подающим конвейером листы шпона подаются к вакуумному стопоукладчику под ремни, движущиеся со скоростью подающего конвейера. Вакуумное устройство создает разрежение воздуха над движущимися листами шпона, благодаря чему они прижимаются к ремням. Выдвигаясь вниз, отбойная рамка преодолевает прижимную силу от подсоса воздуха и сбрасывает лист шпона на одну из стоп.

На большинстве американских заводов установлены сушилки производства СОЕ и Northwest Dryer & Machinery Co. Встречаются сушилки и канадской фирмы Westmill. В последнее время много сушилок модернизировала финская компания Raute. Механизмы загрузки и выгрузки изготавливает Sweed Machinery, Inc. Системы контроля процессом сушки производят USNR, Altec, Ventec, Delta, Metriguard Inc.

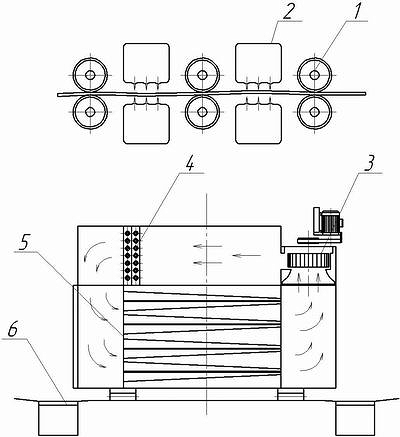

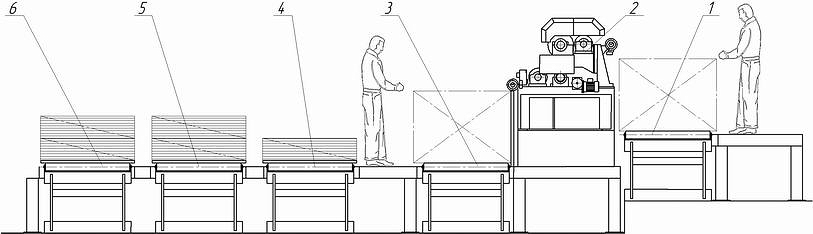

Рис. 3. Четырехэтажная роликовая сушилка фирмы СОЕ (вид с

загрузочного конца) и схема циркуляции агента сушки: 1 – ролик;

2 – сопловый короб; 3 – центробежный вентилятор; 4 – калориферы;

5 – секция сушки; 6 – приямки для сбора воды от системы пожаротушения

Сушилки для шпона используют паровые роликовые с сопловым дутьем. Высокая производительность сушилок достигается за счет увеличения их длины (числа секций) и применения вентиляторов высокой мощности - больше 30 кВт на секцию. Сушка шпона в этих сушилках осуществляется комбинированным конвективно-контактно-радиационным способом, при котором тепловая энергия передается шпону от циркулирующего нагретого воздуха, радиацией от нагреваемых паром сопловых коробов, расположенных между этажами сушилки, и при соприкосновении с нагретыми роликами, транспортирующими листы вдоль сушилки.

Применение соплового дутья позволяет резко повысить интенсивность сушки за счет обеспечения высокой скорости (до 10-12 м/с) воздуха, выходящего из коробов через сопла.

Для нагревания воздуха в сушилках установлены ребристые калориферы. Пар подводится к калориферам по системе паропроводов. Температура пара - 217°С, давление - 2,2 МПа. Агентом сушки является воздух при 190°С в горячем конце сушилки. Высокая температура агента сушки препятствует налипанию на ролики смолистых веществ, выделяемых из шпона при сушке.

Рис. 4. Влагомер фирмы Ventek Inc.

Рис. 5. Круговой сортировочный конвейер сухого шпона

Отработавший увлажненный воздух частично выбрасывается через трубу в атмосферу, а основная его часть направляется на повторную циркуляцию. Шпон охлаждается в последних секциях сушилки холодным воздухом, который засасывается из цеха и подается в секции центробежными вентиляторами. Секции охлаждения отделены от сушильных секций.

Стопы сырого шпона подают на конвейеры-накопители, затем на платформы гидроподъемников, которые обеспечивают постоянный уровень верхнего листа в стопе относительно роликов механизма загрузки. Верхние листы шпона захватывают вакуумным загрузчиком и подают в приемные ролики механизма загрузки.

Сушилку загружают последовательно снизу вверх листами шпона таким образом, что образуется «лесенка». Выходят листы из сушилки тоже «лесенкой», и в той же последовательности, в какой были загружены.

Сушилки оборудованы системой аварийной сигнализации образования заломов. Если такое происходит, прекращается загрузка шпона, останавливается привод сушилки, прекращается подача пара в сушилку, выключаются циркуляционные вентиляторы, открываются двери сушилки и выясняется место залома. После охлаждения сушилки приступают к ликвидации залома. Для разбора залома используют металлические крючки, металлические лестницы и другие устройства и приспособления. При необходимости из зоны залома удаляют верхние ролики.

Для ликвидации возгорания шпона при заломах сушилка снабжена системой пожаротушения. При закрытых дверях сушилку заполняют через спринклерную систему водой. После ликвидации очага возгорания двери открывают, и вода сливается в приямки, расположенные вокруг сушилки. Из приямков вода поступает самотеком в бассейн, в котором установлен скребковый конвейер для удаления кусков шпона. Вода из бассейна перекачивается через вибрационное сито в резервуар промывочной воды на участке клееприготовления.

Для очистки сушилок от смолы в США используют скребки, слабый раствор каустика с добавлением специальных ПАВ, активных в отношении карбонизированной древесной смолы. Подобные поверхностно-активные вещества выпускают несколько фирм, в том числе и Westmill. Используют также аппараты для чистки сушилок сухим льдом.

Механизмы выгрузки состоят из поэтажных приемных конвейеров, ускоряющего конвейера выдачи листов шпона из этажей в одну стопу и подъемных столов для стоп шпона.

Рис. 6. Пила производства Sweed Machinery Inc. для получения

полуформатного поперечного шпона

Сушилками на ЕФК управляет система Sequoia Sentry (производитель - фирма Ventek Inc.), которая позволяет по результатам измерения влажности щеточными кондуктометрическими датчиками вносить изменения в режимы согласно толщине и температуре шпона (температура измеряется инфракрасными датчиками). Корректировка режимов сушки выполняется на основе статистики измерения влажности в течение одной или нескольких рабочих смен. Скорость сушки корректируется в зависимости от изменения давления технологического пара, подаваемого в калориферы, и скорости прохождения шпона через сушилку.

Недосушенный шпон при прохождении через влагомер маркируется краской, распыляемой на кромке листа, - одной, двумя или тремя полосами - в зависимости от влажности.

Сортировка сухого шпона и укладка в стопы на тележки выполняется вручную на ленточных или круговых конвейерах, установленных после сушильных камер. Влажный шпон укладывают в отдельную стопу и направляют на досушивание.

На большинстве фанерных заводов в США эксплуатируют только 8-футовые линии лущения. Полезный выход шпона в этом случае ниже, чем при одновременном использовании 8-ми и 4-футовых линий. Однако технологический процесс в первом случае несколько проще, так как до операции получения шпона для поперечных слоев он осуществляется в один поток.

Для изготовления поперечного шпона длиной 4 фута из 8-футового шпона используют специальные пилы диаметром 1800 мм. Распиловка выполняется в пачках.

Для починки сухого шпона в США используют шпонопочиночные станки Skoog и Raimann разных моделей, выпускающиеся с 1950-х годов. Их конструкция полностью аналогична конструкции отечественных станков марки ПШ-2. Многие американские фирмы предлагают для этого оборудования запчасти и штампы. Станки можно оборудовать системами нанесения клея-расплава или полосок гуммированной ленты для дополнительной фиксации вставок или трещин, разошедшихся по краю листа шпона.

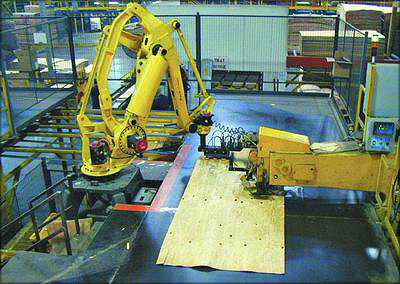

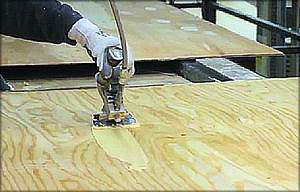

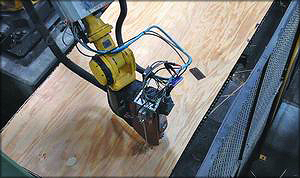

Фирма Ventek Inc. разработала и выпускает роботизированную линию шпонопочинки. Сейчас в эксплуатации шесть подобных линий с 25 роботами. Линия позволяет на 125% увеличить производительность участка по сравнению с использованием обычных шпонопочиночных станков, повысить сортность на 10% и сократить число поврежденных листов почти на 30%.

Листы шпона проходят через сканер дефектов и поступают на распределительный транспортер, подающий их к роботам-манипуляторам, снабженным вакуумными присосками для фиксации шпона. Манипулятор в соответствии с картой дефектов перемещает лист по столу и укладывает его так, чтобы участок с дефектом оказался под вырубным устройством шпонопочиночного станка. Для этого используют модернизированные станки Skoog.

После сушки и сортировки шпона около 20% объема партии составляет неформатный, кусковой, шпон.

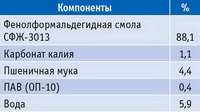

Для ребросклеивания шпона в США широко используют линии фирмы Durand-Raute. Их модернизируют - устанавливают сканеры дефектов шпона Ventek Inc. и новые узлы нанесения клеевой ленты шириной 3,5 мм фирмы Adalis. Операция ребросклеивания сухого шпона заключается в склеивании по продольным кромкам (вдоль волокон древесины) полос шпона для получения полноформатных листов. Ребросклеивание позволяет снизить трудозатраты при сборке пакетов шпона.

Работают эти линии следующим образом. Оператор подает кусковой шпон из пачки на конвейер. Куски проходят под сканером, который определяет параметры прирубки кромок и дает команду гильотинным ножницам. Бракованные куски шпона оператор подает под некоторым углом. Они пропускаются сканером и сбрасываются на расположенный снизу линии конвейер отходов. Куски с прирубленными кромками подаются к узлу сращивания. Шпон проходит по клеенаносящим башмакам с выдавленными на поверхность капельками клея-расплава, который переносится на кромку. Ускоряющими цепями кусок шпона кромкой с клеем прижимается к задней кромке ленты из уже склеенных кусков. Для повышения прочности нагретыми роликами сверху на шпон прикатывается лавсановая лента с клеем-расплавом. Непрерывная лента шпона нарезается на отрезки определенного формата гильотинными ножницами. На линии установлена делительная пила для получения из форматного листа поперечного шпона полуформата для использования на линии сборки пакетов с нанесением клея методом распыления.

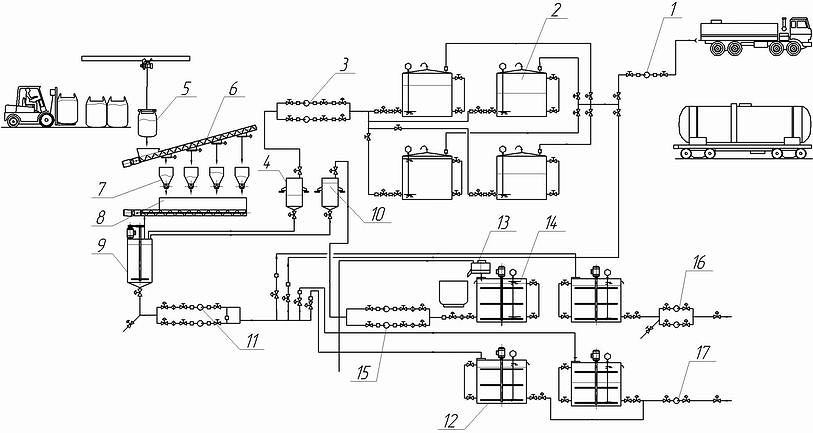

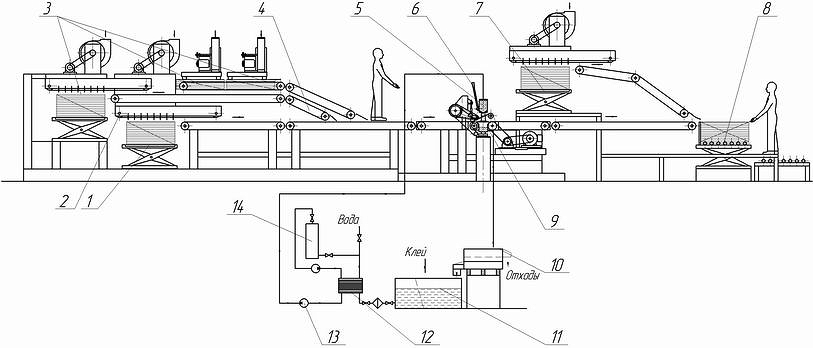

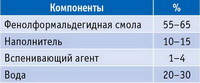

Рис. 9. Схема участка клееприготовления: 1 – насосная станция для перекачки смолы в емкости; 2 – емкости для хранения смолы, V = 25 м3;

3 – насосная станция для подачи смолы в весовую емкость; 4 – весовая емкость для смолы; 5 – подача порошкообразных компонентов смолы;

6 – распределительный шнек; 7 – весовые дозаторы компонентов; 8 – смеситель порошкообазных компонентов; 9 – миксер, V=2,8 м3;

10 – весовая емкость для воды; 11 – насосная станция подачи клея в расходные емкости; 12 – расходные емкости для клея; 13 – вибросито; 14 – емкость для промывочной воды; 15 – насосная станция подачи промывочной воды; 16, 17 – насосные станции подачи клея к линиям клеенанесения

На рисунке приведена схема клееприготовления, спроектированная для ЕФК фирмой КН2А. Подобная схема характерна для клееприготовительных отделений американских фанерных заводов. Смола из железнодорожных цистерн или автоцистерн поступает в емкости для хранения, откуда перекачивающими насосами подается в весовую емкость. Доля смолы в составе клеевой смеси определяется заданной рецептурой. Порошковые компоненты (наполнители, отвердитель) разгружают в приемную воронку и распределительным шнеком через донные ножевые задвижки подают в весовые дозаторы, из которых в заданной пропорции выгружают в смеситель порошковых компонентов, где и перемешивают. Затем порошковые компоненты выгружают в миксер с турбинной мешалкой, где их смешивают со смолой. Вода для разбавления подается из резервуара с промывочной водой. Объем воды дозируется весовой емкостью. Готовый клей перекачивается в расходные резервуары, оснащенные мешалками. Система клееприготовления полностью автоматизирована.

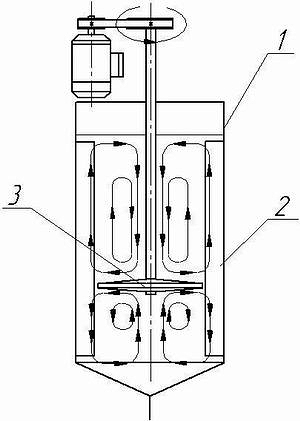

Рис. 10. Турбинная мешалка и схема движения потока

клея в миксере: 1 – корпус миксера; 2 – перегородки;

3 – турбинная мешалка

Особенность отделения клееприготовления заключается в использовании для смешивания компонентов миксера с турбинной мешалкой, что обеспечивает хорошее диспергирование порошковых компонентов. Мощность привода турбинной мешалки миксера - 90 кВт, частота вращения - 900 мин-1. Для перекачивания смолы и клея служат мембранные пневматические насосы и шестеренные насосы с внутренним зацеплением для высоковязких жидкостей.

В США на изготовлении участков клееприготовления специализируется фирма Holte Manufacturing. В отличие от американских предприятий, на ЕФК из соображений безопасности от использования каустика отказались, поэтому на российском предприятии нет и системы приготовления и дозирования каустика.

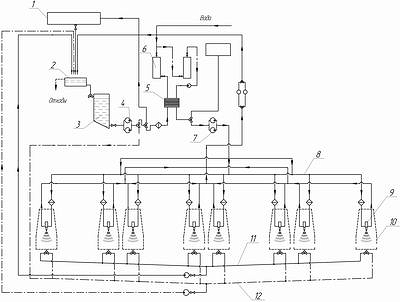

Рис. 11. Схема подачи и рециркуляции клея линии клеенанесения

распылением фирмы Spar-Tek Industries Inc.:

1 – участок клееприготовления; 2 – вибросито;

3 – расходная емкость для клея, V = 1500 л;

4 – шестеренчатый циркуляционный насос низкого давления;

5 – пластинчатый теплообменник; 6 – водяной бойлер;

7 – циркуляционный насос высокого давления;

8 – система трубопроводов; 9 – форсунка;

10 – распылительная кабина; 11 – система возвратных трубопроводов;

12 – система сбора промывочной воды

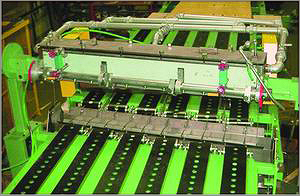

Для сборки пакетов в США используют линии нанесения клея распылением, экструзией, наливом и вальцами. Линия сборки пакетов шпона фирмы Spar-Tec - уникальное по производительности и конструктивной сложности оборудование. Подобные линии эксплуатируются в США на многих крупных заводах, изготавливающих в год более 200 тыс. м3 фанеры.

На ООО «ЕФК» установлена единственная в России линия подобного типа, ее длина - более 100 м. Заявленная годовая производительность в пересчете на обрезную фанеру - больше 200 тыс. м3.

Способ нанесения клея - распыление безвоздушным способом форсунками со щелевым наконечником. Расход регулируется исходя из скорости движения конвейера и расстояния между поверхностью шпона и форсунками. Для снижения вязкости клей нагревается. Форсунки расположены в кабинах с поддонами, в которые собирают излишки клея. Сборка пакетов осуществляется так. На главный конвейер укладывают встык форматные листы шпона рубашки с направлением волокон параллельно оси конвейера. При прохождении шпона через кабину на его поверхность распыляется клей. На полученную непрерывную ленту шпона с нанесенным клеем укладывают поперечный слой из кускового или полуформатного шпона. На этот слой при прохождении ленты через следующую кабину распыляют клей и укладывают следующий продольный слой шпона, на него также наносят клей и укладывают прирубленный поперечный шпон. Снова наносят клей и укладывают рубашку. Непрерывная, состоящая из нескольких слоев шпона лента раскраивается подвижной пилой на пакеты точно по стыку рубашек. Максимальное число слоев - девять.

Линия отличается высокой степенью механизации и автоматизации. Оператор управляет ее работой, задавая параметры на сенсорном дисплее. Производительность - до 20 пакетов фанеры в минуту, или 30-40 м3/ч, в зависимости от слойности фанеры и толщины шпона. При наборе 9-слойной фанеры занято 14 рабочих.

Эксплуатация линии на заводе ООО «ЕФК» выявила такие ее недостатки, как сложность настройки расхода клея и качества распыления, а также большую чувствительность к вязкости клея и наличию в нем частиц и сгустков. Очистка и промывка системы циркуляции клея занимала много времени и требовала большого объема воды. При последующем пуске линии некоторый объем воды неизбежно оставался в системе и смешивался с подаваемым клеем, что приводило к браку при склеивании первых после пуска пакетов шпона.

Линия оказалась эффективной только на сборке 3-х или 5-слойной фанеры, когда в работе были два и четыре узла распыления соответственно. Добиться стабильной одновременной работы большего числа узлов распыления не удалось.

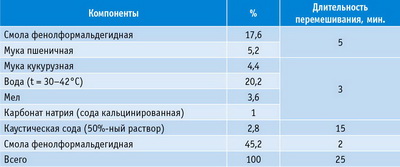

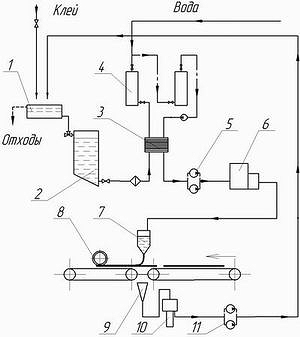

(по материалам фирмы Hexion Specialty Chemicals, США)

Рецепт клея для линии клеенанесения распылением, используемый на американских фанерных заводах, приведен в табл. 1. На ООО «ЕФК» из соображений безопасности каустик не использовался, а кукурузная мука была заменена пшеничной.

Вязкость клея составляет 1000-2500 сП, или 40-80 с по ВЗ-6.

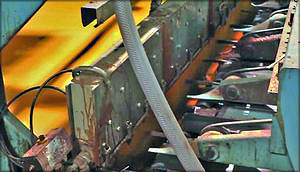

Наряду с линиями распыления на американских заводах широко используются линии нанесения способом налива. Способ заключается в нанесении клея на одну поверхность листа шпона, который пропускается с определенной скоростью через вертикальную клеевую завесу, получаемую при вытекании клея через узкую щель в клеевой головке.

Линия работает в автоматическом режиме. В соответствии с выбранной схемой сборки шпон определенной толщины укладывается на подстопные места рубашек и серединок. Вакуумные перекладчики поштучно, начиная с нижней рубашки, подают листы шпона на ленточный конвейер. Листы поочередно проходят под клеевой завесой и поступают на подстопное место для сборки пакетов. Поверх укладывается рубашка.

Излишки клея стекают в лоток и попадают на вибросито. Очищенный от частиц древесины клей поступает в емкость, из которой через теплообменник подается насосом обратно, в клеевую головку. Расход клея регулируется скоростью конвейера подачи листов шпона и давлением клея в клеевой головке.

При эксплуатации на ЕФК линия показала себя производительной и вполне надежной в эксплуатации. Но были и недостатки: «срывы» клеевой завесы и образование участков непроклея при прохождении через завесу покоробленного шпона, чувствительность к составу клея и наличию в нем комочков наполнителя или сгустков. На стабильность завесы влияли малейшие завихрения воздуха от системы приточно-вытяжной вентиляции и даже от вращающихся шкивов. Вибросита быстро забивались и нуждались в постоянной очистке. Для устранения этих недостатков была усовершенствована система прижима шпона перед клеевой завесой. Установлены сита с большим размером ячеек и механическим перемешивающим устройством для предотвращения слипания наполнителя.

Фирма-производитель, ввиду недостатков линии, с целью сокращения числа случаев «срыва» завесы, несколько модернизировала ее: расположила клеевую головку под углом к направлению движения шпона. Именно такая линия клееналива установлена на заводе ОАО «Талион Терра».

Состав клея для линии, который используется на ООО «ЕФК», приведен в табл. 2. Для снижения поверхностного натяжения клея и повышения смачиваемости поверхности шпона на ЕФК использовали ПАВ типа ОП-10. Поверхностное натяжение водорастворимых фенолформальдегидных смол, применяемых для склеивания фанеры, - 69-80 дин/см. Поверхностное натяжение водного раствора ОП-10 концентрации 5 г/л - 35 дин/см.

На американских предприятиях используют разные виды ПАВ, например, 2,4,7,9-тетраметил-5-децин-4,7-диол (Surfynol 104), эфиры этиленгликоля, пропиленгликоля и бутиленгликоля и т. д.

Рис. 13. Клеевая головка и схема линии нанесения наливом: 1 – подстопное место для нижней рубашки; 2 – вакуумный перекладчик; 3 – подстопные места для серединок; 4 – система конвейеров; 5 – клеевая головка; 6 – регулирующая заслонка; 7 – подстопное место для верхней рубашки;

8 – подстопное место для сборки пакетов; 9 – лоток для сбора клея; 10 – вибросито; 11 – емкость для клея; 12 – пластинчатый теплообменник; 13 – насос;

14 – электробойлер

Вязкость готового клея составляет 1200 сП.

используемого на ЕФК для линии

клееналива

Несмотря на использование современных высокопроизводительных линий нанесения клея наливом или распылением, самым распространенным оборудованием для сборки пакетов в США остаются клеевые вальцы, причем механизация на участке сборки минимальная. Нет ни вакуумных укладчиков, ни автоподатчиков шпона. Все операции выполняются вручную. Поперечный шпон подается в вальцы. Рабочий на укладке принимает промазанные листы шпона и укладывает их в пакет, а еще двое рабочих укладывают продольный шпон и рубашки, пронося их над головой укладчика (из-за специфики операции на это место подбирают невысокого человека). Производительность достигается за счет высокой скорости подачи на вальцах - больше 50 м/мин. и напряженного физического труда рабочих.

В США для нанесения вальцами используется клей с высокой вязкостью - более 2500 сП. Поэтому с нанесенного на поверхность шпона слоя клея вытягиваются нити. Для предотвращения их образования после верхнего клеенаносящего вальца устанавливают пластину: отбойник.

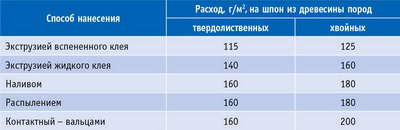

В последнее время в США получил распространение способ нанесения клея экструзией. Он заключается в выдавливании клея под давлением из специальной головки через ряд цилиндрических сопел, расположенных в ее днище. При перемещении листа под неподвижной головкой на его поверхность наносится ряд параллельных полос клея. Расход зависит от начальной вязкости клея, диаметра и шага расположения сопел, давления клея в головке и скорости подачи шпона. Дополнительное вспенивание клея позволяет сократить его удельный расход по сравнению с расходом при других способах нанесения.

Рис. 15. Общий вид и схема участка сборки пакетов на заводе Timber Products Co: 1 – подстопное место для поперечных серединок; 2 – вальцы;

3 – стол для сборки пакетов; 4 – подстопные места для продольных серединок; 5, 6 – подстопные места для рубашек

нанесения во вспененном

состоянии методом экструзии

(по материалам фирмы Hexion

Specialty Chemicals, США)

Линии клеенанесения экструзией вспененного клея производит фирма Spar-Tek Inc. Одна из подобных линий установлена на заводе Roy O Martin. Сборка пакетов осуществляется по такой же схеме, как на линии нанесения клея распылением. Число экструзионных головок - восемь.

Клей, поступающий из отделения клееприготовления, процеживается через сито для удаления мелких частиц и сгустков и сливается в расходный бак. Из бака он поступает в пластинчатый теплообменник, в котором нагревается водой, циркулирующей через электробойлеры, а затем насосами подается через вспениватель (механический или лабиринтный) в экструзионную головку, из которой в виде нитей наносится на поверхность листа шпона. Раскатывающий валик разравнивает клей по поверхности листа. Излишки клея попадают в сборный поддон, из него - в центробежный пеногаситель, а далее рециркуляционными насосами подаются на вибросито. Избыточное давление в экструзионной головке, достаточное для выдавливания вспененного клея через сопла, создается насосами или за счет подачи сжатого воздуха.

В качестве вспенивающего агента могут использоваться аммония лаурилсульфат, натрия лигносульфонат, казеин и т. д.

Рис. 16. Клеенаносящая головка и схема рециркуляции

клея линии нанесения клея во вспененном состоянии

способом экструзии фирмы Spar-Tek Inc.: 1 – вибросито;

2 – расходный бак для клея; 3 – теплообменник;

4 – водяной электробойлер; 5 – насосы подачи;

6 – вспениватель; 7 – экструзионная головка;

8 – раскатывающий валик; 9 – сборный поддон;

10 – центробежный пеногаситель;

11 – рециркуляционные насосы

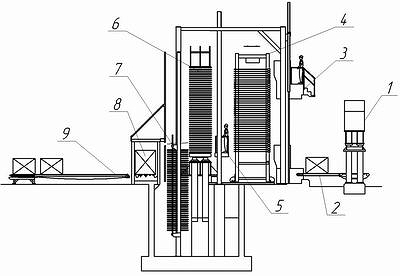

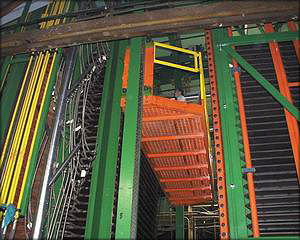

Основным производителем прессов горячего прессования в США уже многие годы остается фирма Spar-Tek Industries Inc., которая производит прессы высотой до 50 этажей.

Система загрузки-выгрузки прессов довольно оригинальная. Пачка пакетов шпона подается в пресс для холодной подпрессовки, после чего пластинчатым цепным конвейером направляется на загрузочную платформу. Платформа поднимается, и рабочий, стоящий сбоку от пачки, начинает загрузку этажерки. Он толкает верхний пакет на вращающийся ребристый ролик. При касании ролика кромкой пакет немного сдвигается и захватывается приводными колесами с пневмоприжимом, подающим пакет на загрузочные кронштейны этажерки, сваренные из труб прямоугольного сечения.

клеенанесения

При сходе задней кромки пакета с загрузочного устройства срабатывает конечный выключатель. Прижим поднимается, и платформа опускается на этаж. Затем пакеты на загрузочных кронштейнах подаются в рабочие промежутки пресса. При этом кронштейны выталкивают склеенные пакеты фанеры на разгрузочную этажерку. После того как кронштейны целиком заходят в пресс, поворачиваются вертикальные балки с трубами, на конце которых имеются флажки. При опускании флажков они удерживают пакеты при обратном ходе загрузочных кронштейнов.

Рис. 17. Общий вид и схема 40-этажного пресса Spar-Tek

Industries Inc.: 1 – пресс для холодной подпрессовки;

2 – пластинчатый цепной конвейер;

3 – загрузочная платформа; 4 – загрузочная этажерка;

5 – платформа обслуживания; 6 – горячий пресс;

7 – разгрузочная этажерка;

8 – роликовый подъемный стол;

9 – пластинчатый цепной конвейер-накопитель

Разгрузочная этажерка наклоняется, и фанера по колесикам этажей смещается до упора в виде вертикальной балки. При опускании этажерки фанера скатывается на приемный стол через прорезь в балке.

Если фанера прилипает к плитам пресса, загрузочная этажерка откатывается по рельсам от пресса и сверху можно опустить платформу обслуживания. Рабочий поднимается на платформе и багром выталкивает фанеру на разгрузочную этажерку. При эксплуатации прессов на ЕФК такая система загрузки показала себя довольно простой и надежной. Правда, нередко отмечались случаи деформирования загрузочных кронштейнов, если вентилевой пытался вытолкнуть ими приставший к плитам лист фанеры.

Spar-Tek

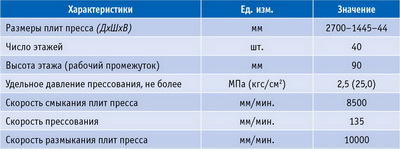

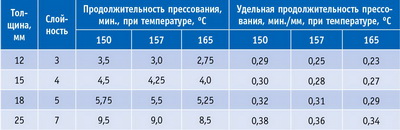

Самое удивительное для российских производственников в американской технологии то, что склеивание хвойной фанеры фенолформальдегидными смолами за океаном выполняют при температуре выше 150°С. Удельная продолжительность прессования всего около 0,3 мин./мм. На трех 50-этажных прессах американцы производят в год фанеры 300 тыс. м3 и более! Для сравнения: удельная продолжительность прессования сосновой фанеры при склеивании смолой марки СФЖ-3013 при температуре 120°С - около 1 мин./мм, а для производства указанного выше объема фанеры требуется минимум в три раза больше прессов.

Американские проектировщики, исходя из параметров прессования, принятых в США, предусмотрели установку на ЕФК всего двух 40-этажных прессов, которые, по их расчетам, могли производить до 250 тыс. м3 фанеры в год.

Специалисты фирмы Dynea (Финляндия), рассматривавшейся на ЕФК в качестве возможного поставщика смол, провели лабораторные исследования, которые подтвердили принципиальную возможность склеивания фанеры смолами Prefere 4976 и 14J330 с отвердителем 24J656 при температуре 140-150°С с удельной продолжительностью 0,4-0,5 мин./мм. Для исследований они использовали шпон из древесины хвойных пород, произрастающих в Сибири: сосны, лиственницы и пихты. Габариты склеиваемого шпона - 280х195 мм, толщина - 3,2 мм, влажность - 5-6%, расход клея - 180 г/м2, длительность подпрессовки - 8 мин., температура прессования - 140°С, удельная продолжительность склеивания 0,4 мин./мм.

фенолформальдегидной смоле, рекомендованные фирмой Hexion

Specialty Chemicals (США)

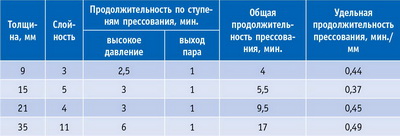

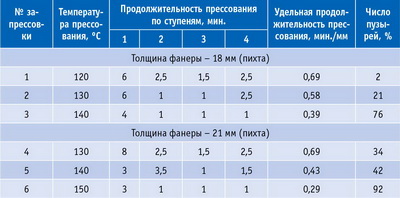

Таблица 7. Рекомендованные фирмой Dynea режимы горячего

прессования шпона хвойных пород при температуре 150ºС на

порошковой смоле Prefere 4976 с отвердителем 24J656

Таблица 8. Результаты опытных запрессовок фанеры на смоле

СФЖ-3013

Таблица 9. Результаты опытных запрессовок фанеры на смоле

Prefere 14J620 с отвердителем 24J656

Аналогичные исследования с целью изучения возможности склеивания фанеры с использованием отечественной смолы марки СФЖ-3013 были проведены в лаборатории кафедры технологии клееных материалов СибГТУ в г. Красноярске. Для исследований использовался шпон из древесины сосны. Размеры склеиваемого пакета - 400х400 мм, толщина шпона - 3,2 мм, влажность - 5-6%. В состав клеевой рецептуры входили: мел, мука, карбонат калия, вода. Расход клея составлял 170-190 г/м2, продолжительность подпрессовки - 10 мин., продолжительность выдержки до горячего прессования - 20 мин., температура прессования - 150°С, удельная продолжительность - 0,4 мин./мм, удельное давление - 1,0 МПа, диаграмма с плавным сбросом давления. При проведении лабораторных запрессовок пузыри при размыкании плит пресса не появлялись. Прочность образцов на скалывание после кипячения была 0,8-2,2 МПа.

Положительные результаты лабораторных исследований дали основания для проведения промышленного эксперимента по склеиванию фанеры при интенсифицированных режимах с использованием смолы СФЖ-3013. Однако результаты проведения промышленных запрессовок еще раз подтвердили влияние масштабного фактора на процесс склеивания.

Дело в том, что по формату склеиваемого горячим способом пакета шпона выделяются зоны, характеризующиеся определенными термовлажностными условиями: краевая и серединная. Вследствие различия условий процесс формирования клеевых соединений в этих зонах протекает весьма неоднородно. Из краевой зоны влага в виде пара удаляется почти беспрепятственно. Ширина краевой зоны - 15-20 см от кромок пакета. Из серединной зоны влага в виде пара почти не удаляется из-за сопротивления уплотненной древесины кромок пакета. При неэффективном удалении воды из сферы реакции интенсивность отверждения резольных фенолформальдегидных смол значительно снижается. Это еще в 1980-х годах установили американские ученые Чоу и Мукаи и их российские коллеги Тамбовский и Орлов. По их мнению, основной причиной локального расслоения - появления пузыря в области серединной зоны - является недостаточная степень отверждения фенолформальдегидной смолы, когда на момент раскрытия плит пресса прочность клеевого слоя оказывается ниже показателя избыточного парогазового давления.

Таким образом, использовать результаты любых лабораторных исследований при склеивании шпона формата 400х400 мм для разработки промышленных режимов склеивания не следует, так как при прессовании пакета указанного формата из всего его объема удаляется влага и термовлажностные условия соответствуют условиям краевой зоны, а в ней отверждение фенолформальдегидной смолы происходит беспрепятственно.

На основании результатов опытно-промышленных запрессовок на смоле СФЖ-3013 было установлено, что основные причины образования пузырей - это недостаточная реакционная способность смолы и низкая парогазопроводность древесины пихты. При сравнении фенолформальдегидных смол российского и американского производства обращает на себя внимание, что при прочих равных показателях продолжительность хранения вторых значительно ниже. Так, если для смолы СФЖ-3013 продолжительность хранения 1,5 месяца, то для смол GP® 5700 и 6700 производства Georgia-Pacific Chemicals - всего 10 суток. Следовательно, смолы, выпускаемые в США для склеивания фанеры, синтезируются с высоким содержанием реакционноспособных, главным образом метилольных, групп. Об этом свидетельствует и патентная документация, согласно которой режимы и соотношение компонентов при синтезе смол американского производства отличаются от принятых в отечественной практике.

Подтверждением того, что фанеру все-таки можно склеивать при высокой температуре, стали результаты опытных запрессовок на смоле Prefere 14J620 с отвердителем 24J656. Использование комплексного отвердителя позволило интенсифицировать отверждение смолы в клеевом слое и значительно сократить число пузырей при склеивании сосновой фанеры.

По результатам физико-механических испытаний вся фанера, склеенная при режимах с повышенной температурой, соответствовала требованиям ГОСТа. Следовательно, с использованием высокореакционноспособных смол прессовать фанеру при температуре 135-145°С можно. Но в этом случае неизбежно будут ужесточены требования к стабильности влажности шпона и равномерности нанесения клея, а также к качеству сборки пакетов (в местах нахлеста листов шпона внутренних слоев в ходе опытных запрессовок неизбежно образовывался пузырь).

В США обрезку фанеры по формату осуществляют сразу после пресса, в горячем состоянии. В состав линии обрезки после обрезного станка включают ультразвуковой дефектоскоп, что, по мнению американцев, позволяет оперативно реагировать на появление дефектов склеивания.

Линии для форматной обрезки и сортировки фанеры в США производит фирма Convey-Keystone. В состав линии входят: податчик листов фанеры с вакуумной присоской, продольная пила, поперечная пила, дефектоскоп фирмы Gre-Con, веерный кантователь, маркиратор и конвейер с сортировочными карманами.

Интересно, что в США маркировка фанеры наносится на поверхность листа специальной краской. По российским стандартам подобную маркировку можно отнести к дефекту фанеры - пятнам производственного характера.

Оборудование для починки фанеры в США производит Willamette Valley Company (WVCо). Эта же фирма выпускает разнообразные однокомпонентные водорастворимые акриловые шпатлевки и быстроотверждающиеся двухкомпонентные полиуретановые и эпоксидные системы «шпатлевка - основа - отвердитель».

Скорость отверждения полиуретановой шпатлевки марки U-100-BL3 с древесным наполнителем при температуре 25°С - 32 с. По американской технологии починка двухкомпонентной полиуретановой шпатлевкой предполагает подачу на линию починки пачек необрезной фанеры сразу после горячего пресса. Температура на поверхности листа в этом случае может достигать 50°С. При такой температуре продолжительность отверждения шпатлевки всего 10-15 с, что позволяет использовать ее на конвейере.

Рис. 22. Линия шлифования, установленная на ЕФК

Принцип работы линии починки следующий. Необрезная фанера автоподатчиком поштучно подается на ленточный конвейер. По обе стороны конвейера стоят маркировщики дефектов и маркируют специальной фоторазлагаемой краской дефекты, подлежащие удалению. При дальнейшем движении листов фанеры по конвейеру рабочие выфрезеровывают отмеченные дефекты (сучки, трещины и т. д.) специальными пневматическими фрезами и заполняют полученные углубления шпатлевкой. Для заполнения глубоких выемок используется полиуретановая двухкомпонентная шпатлевка, наносимая пистолетом, для поверхностных - водная акриловая, наносимая специальной разравнивающей машинкой с автоподачей шпатлевки. Эпоксидные двухкомпонентные шпатлевки наносятся обыкновенным шпателем с присыпкой места заделки древесной пылью от шлифовального станка.

После починки одной стороны лист переворачивается на веерном кантователе и аналогичным образом осуществляется починка другой стороны. В состав линии могут входить и специальные шлифовальные станки для удаления излишков шпатлевки. Для повышения производительности и исключения напряженного ручного труда Pretec (дочерняя фирма WVCо) разработала автоматизированную линию починки фанеры с использованием роботизированных манипуляторов.

Листы фанеры проходят через сканер дефектов и поступают на распределительный транспортер, подающий их к роботам-манипуляторам с головками, оснащенными фрезами для выфрезеровки дефектов и наконечниками для подачи полиуретановой шпатлевки. Система определяет, какой из дефектов требуется удалить. Фреза опускается, дефект выфрезеровывается, затем фреза поднимается и в углубление впрыскивается шпатлевка, объем которой зависит от величины дефекта.

Рис. 23. Метод пробы ножом и общий вид ножа

После починки фанеру обрезают по формату и окончательно шлифуют. Шлифовальные станки в США выпускает фирма Kimwood Machine Company, основанная еще в 1950 году. Наряду с производством новых станков фирма занимается модернизацией старого оборудования. Сортировочные конвейеры линий шлифования производит компания Convey-Keystone. На ЕФК установлен 6-головочный шлифовальный станок Kimwood. В состав линии шлифования, помимо станка, входит узел поштучной подачи фанеры на линию, сортировочный конвейер и автоматическая упаковочная машина для обвязки пачек фанеры полиэстеровой лентой.

Рассматривая американскую технологию фанерного производства, нельзя не упомянуть метод пробы ножом, используемый в США для оперативной оценки качества склеивания фанеры.

Рекомендуется проверять фанеру этим методом не менее пяти раз в смену. Для этого используется нож специальной формы или любой другой подходящий. С края фанеры на участке размером не менее 150х65 мм острием ножа по контуру участка делается надрез, затем ножом, как стамеской, вскрывается слой за слоем.

Качество склеивания оценивается по пятибалльной шкале:

1 - склеивания нет, соединение развалилось;

2 - разрушение по древесине - 0-20% (немного волокон древесины);

3 - разрушение по древесине - 25-50% (среднее число волокон древесины);

4 - разрушение по древесине - 80%;

5 - разрушение по древесине - 100%.

Главное достоинство метода - оперативность. Можно оценить качество склеивания фанеры, только что вышедшей из пресса, и при необходимости внести коррективы в технологический процесс. Недостаток метода - субъективность.

В целом можно сказать, что американским технологиям и оборудованию для производства фанеры присущи оригинальность и даже самобытность. Причем, самые современные разработки вполне могут сосуществовать с явно архаичными. Понятно, что в небольшой по объему статье невозможно рассмотреть и проанализировать все особенности фанерной промышленности США, имеющей богатейший многолетний опыт и традиции.

Александр ФИЛИППОВИЧ, главный технолог ООО ПК «МДФ»

Алексей КРУГЛЯКОВ, исполнительный директор ООО «ЕФК»