Круглые пилы – специальные и универсальные

Виды и применение

Круглые пилы – довольно простой режущий инструмент. Для того чтобы выбрать пилу, соответствующую требованиям и бюджету, нужно знать о назначении разных видов пил и об особенностях высококачественных круглых пил.

Большинство разновидностей пильных дисков предназначены для строго определенного вида работ: поперечного и продольного раскроя пиломатериалов, раскроя плитных материалов, фанеры и LVL, пиления ламината и пластика, раскроя цветных металлов и т. д. Такие круглые пилы называются специализированными или специальными.

Универсальные круглые пилы предназначены для нескольких видов пиления и обработки разных материалов с одинаково высоким качеством.

Назначение круглой пилы определяется такими параметрами, как форма и профиль корпуса, наружный диаметр и диаметр посадочного отверстия, количество и конфигурация зубьев, их оснащение (твердосплавные и алмазные зубья, с напылением режущей кромки), шаг зубьев, а также форма и объем межзубных пазух.

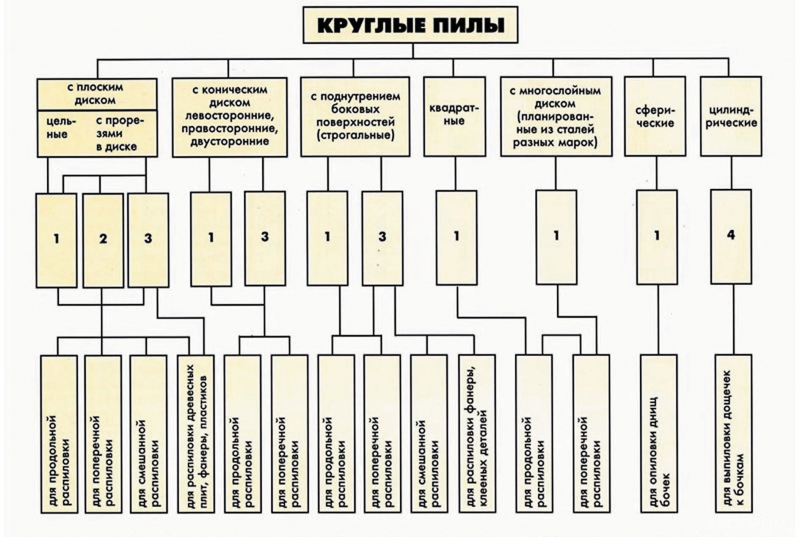

Классификация

Круглые пилы – эта многорезцовый инструмент в форме диска, иногда сферы с зубчатым венцом. Пиление осуществляется вращательным движением пилы при поступательном движении обрабатываемого материала или пилы вместе с ее приводом. Вращательное движение характеризуется окружной скоростью, которую условно называют скоростью резания (м/с), а поступательное движение – скоростью подачи (м/мин). В круглопильных станках скорость резания всегда в несколько раз больше скорости подачи. Пиление возможно, только если осуществляются оба движения.

Для того чтобы круглые пилы могли противостоять воздействию сил резания, инерции, нагреву и другим возникающим при пилении процессам, их изготавливают из высококачественных легированных сталей. Режущая часть пил представляет собой расположенные по окружности зубья. Форма и профиль зубьев определяются очертаниями и угловыми параметрами задней и передней граней, а также углами заточки.

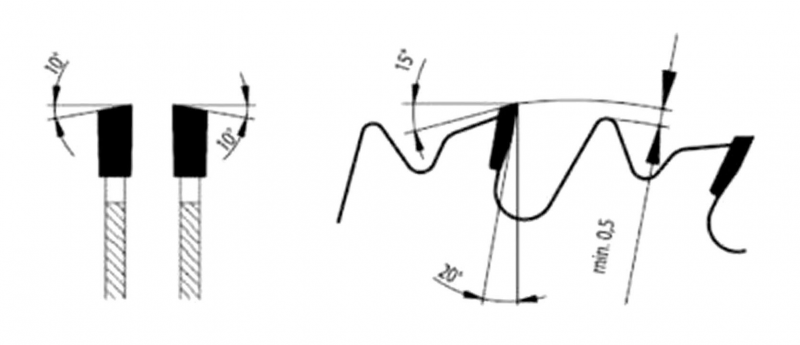

По назначению круглые пилы подразделяются на пилы для продольной, по-перечной и смешанной распиловки (универсальные пилы) древесины и древесных материалов (рис. 1) и различаются профилем, передним и задним углами зубьев, а также углами заточки или резания и способом заточки зубьев.

Круглые пилы различаются по внешнему диаметру пильного диска, по форме – с плоским, коническим, сферическим и цилиндрическим корпусом, по профилю поперечного сечения корпуса, по его толщине, по диаметру и профилю посадочного отверстия – круглому, с пазами под шпонки или шлицами.

Корпуса круглых пил с пластинами из твердого сплава или алмаза изготавливаются из инструментальной легированной стали 75Cr1 или 80CrV2. Твердосплавные или алмазные пластинки припаиваются к зубьям специальным припоем. Корпус пилы, закаленный до твердости 40-45 HRC, должен быть прокован и/или провальцован.

На производстве чаще всего применяют пилы с плоским диском одинаковой толщины по всему сечению, с коническим диском, с поднутрением (ступенчатые пилы), сферические и цилиндрические. Некоторые зарубежные фирмы выпускают конические пилы с пильными дисками разного сечения.

Количество зубьев

Количество зубьев пилы определяет скорость и чистоту резания. Чем больше зубьев, тем качественнее (более гладкий) распил, однако увеличивается нагрузка на двигатель (шпиндель станка) и снижается скорость подачи, усложняется удаление опилок из зоны пропила.

При малом количестве зубьев неизбежны большие межзубные пазухи, что положительно сказывается на скорости подачи и удалении опилок, но поверхность распила получается грубой, черновой.

Малое количество зубьев – 8– 36 шт., среднее – 36–80 шт., а большое – от 80 шт. Мало зубьев чаще всего на пилах, диаметр диска которых 100–500 мм, а много зубьев на пилах большого диаметра, 710– 1500 мм. Так, например, пилы для продольного раскроя пиломатериалов обычно с 12–54 зубьями, в зависимости от наружного диаметра (350–1100 мм), а пилы для поперечного пиления – с 56– 144 зубьями.

Пилы со средним количеством зубьев предназначены для разных типов работ, то есть могут быть универсальными, в том числе по угловым характеристикам. Такие пилы применяются для пиления твердой и мягкой древесины, разнообразных материалов, как для продольного, так и поперечного распила.

Оптимальное количество зубьев, которые должны быть в обрабатываемом материале, рассчитывается по формуле Z = (H/t) +1, где Н – высота пропила (мм), а t – шаг зубьев пилы (мм). А если известна высота пропила и рекомендуемый диаметр пилы, можно рассчитать количество зубьев на ней.

Основные угловые параметры

Круглые пилы характеризуют следующие угловые параметры:

- передний угол Ɣ – угол между радиусом пилы и передней гранью зуба;

- угол заточки (заострения) β – угол между передней и задней гранями зуба;

- задний угол α – угол между задней гранью зуба и касательной к окружности вращения пилы, проведенной из вершины зуба (и перпендикулярной радиусу пилы).

Угол резания δ – это угол между передней гранью зуба и касательной к окружности вращения пилы, проведенной из вершины зуба, и равный сумме угла заострения и заднего угла: δ = β + α.

Сумма всех углов резания (переднего, заднего и угла заострения) всегда равна 90°: γ + β + α = 90°, или γ + δ = 90°.

Передний угол пил для продольной распиловки древесины положительный и равен 15–34° (при угле резания, как правило, 60–65°), а пил для поперечной распиловки – нулевой или отрицательный, от –5 до –30°, но сумма всех трех углов равна 90°.

У каждого зуба пилы в результате заточки формируются две боковые и одна короткая (главная) режущие кромки. Боковые режущие кромки, образованные как пересечение передней поверхности зуба и боковых плоскостей пилы, предотвращают трение зубьев о стенки пропила и нагрев пилы при пилении.

Короткая режущая кромка формируется как пересечение передней и задней поверхностей зуба, и, если она перпендикулярна радиусу пилы, то называется прямой режущей кромкой, а если на разных парных зубьях отклоняется от образующей прямой режущей кромки на 5–30°, то представляет собой так называемую косую заточку. Все режущие кромки расположены между боковыми плоскостями пилы.

Косая заточка при среднем или большом количестве зубьев обеспечивает повышенное качество поверхности пропила, однако сильно влияет на стойкость пилы в работе. Так, при пилении мягких пород древесины целесообразно использовать большие углы заточки – 15–34°, при пилении твердых пород и некоторых плитных материалов – минимальные, 0–15°.

Все пилы с положительным передним углом до 15° или отрицательным до –5° и без косой заточки по короткой режущей кромке могут рассматриваться как универсальные и применяться для пиления древесины и некоторых ДПК, особенно необлицованных.

Облицованные плиты целесообразно раскраивать пилами с профилями зубьев «прямой – трапеция» и «трапеция – трапеция», как с обнижением, так и с разными по форме фасками по боковым углам кончиков зубьев.

Повышенной стойкостью, особенно при раскрое плитных материалов из ДПК, отличаются пилы с профилем зубьев «прямой – трапеция», а при раскрое клееных древесных плит (фанеры или LVL) – пилы с профилем зуба «трапеция – трапеция» и обнижением на 0,2– 0,4 мм через зуб.

Форма зуба

От формы и профиля режущей кромки круглых пил зависят качественные и скоростные характеристики пиления. Многие производители пил улучшают эти характеристики не только за счет применения современных твердых материалов, но и за счет совершенствования формы зуба.

Наиболее распространены три профиля круглых пил в зависимости от формы зубьев.

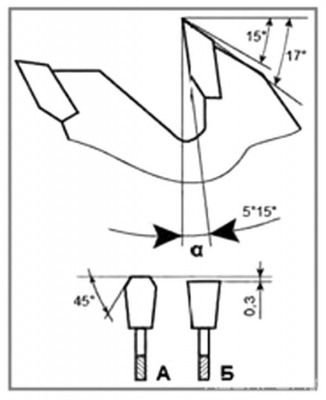

Пилы по древесине и ее производным (фанере, ДСТП, MDF) с положительным передним углом α зуба. Отличаются высокой скоростью пиления и лучшей производительностью. Чередующаяся косая заточка зубьев (А и Б) подходит для быстрого продольного и поперечного раскроя деревянных заготовок пилами диаметром до 450 мм, при большем диаметре количество зубьев должно быть пропорционально увеличено.

Пилы с маленьким количеством зубьев – 20–24 шт. хорошо обеспечивают удаление опилок и применяются обычно для распила мягкой древесины и скоростного чернового пиления. Пилы со средним количеством зубьев – 36–48 шт. лучше справляются с распилом твердой древесины и ДПК, скоростным чистовым пилением.

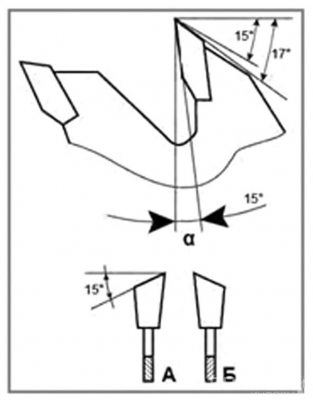

Пилы по ламинату и прочим ДПК с ламинированной поверхностью. Такие диски чаще выпускают с положительным углом заточки, но иногда и с отрицательным, особенно для пиления тонких заготовок. Зубья в форме трапеции используют для чернового пиления (А), а прямые (Б) на меньшей высоте применяют для доработки чистоты (шероховатости) кромки.

Пилы с 64–96 зубьями, вынужденно расположенными очень часто, применяются для деликатных ламинированных материалов. Качественный пропил будет получаться медленнее, чем обычно, с дополнительной нагрузкой на инструмент (подача на зуб 0,2–0,4 мм).

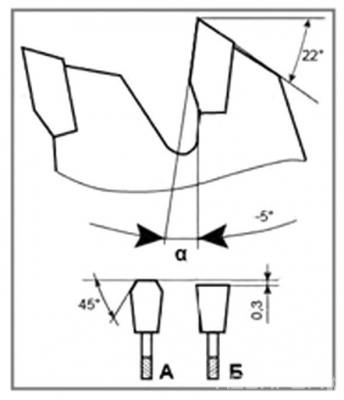

Пилы для раскроя цветных металлов и усиленных ими ДПК характеризуются отрицательным передним углом α зубьев. Зубья в форме трапеции (А) предназначены для чернового пиления, а прямые зубья (Б) на меньшей высоте хорошо дорабатывают чистоту пропиленной кромки. Как правило, корпус таких пил толще обычного или выполняется из наиболее качественной жесткой инструментальной стали, так как должен выдерживать дополнительную боковую нагрузку.

Большое количество зубьев – 72–120 шт. обеспечивает самый чистый пропил, ровные кромки и возможность работы с тонкими материалами. Такие пилы подходят для разных пластиков и ДПК, но для качественного пропила скорость пиления должна быть низкой, а нагрузка на пилу (ввиду ее толщины и количества зубьев) и шпиндель станка – высокой.

Конструктивные особенности

В корпус пилы могут быть впаяны специальные пластинки из твердого сплава, так называемые мультаксы. При пилении эти пластины не трутся о стенки пропила, поскольку их ширина меньше ширины лезвия зуба. Более того, даже при потере по каким-либо причинам плоскостности (устойчивости) диска мультаксы исключают трение полотна пилы о поверхности пропила. Также пластинки защищают диск и всю пилу от перегрева, способного вывести инструмент из строя. При пилении материалов толще 100 мм пилы следует оснастить мультаксами, особенно при скоростях подачи свыше 50 м/мин.

Кроме установки мультаксов, на корпусах пил делают различные радиальные прорези в венцовой зоне – так называемые температурные компенсаторы, которые при нагреве диска вследствие трения будут препятствовать потере плоскостности корпуса.

Для снижения шума, особенно высокочастотного, на корпуса пил наносятся специальные покрытия, например тефлоновые, а также делаются в них лазером сквозные фигурные прорези, которые часто заполняются различными герметиками.

***

При выборе пил для многопильных и однопильных станков необходимо также руководствоваться установленной мощностью привода станка, расчетной или табличной оптимальной скоростью подачи, высотой и шириной пропила, требуемым качеством (шероховатостью) стенок пропила. Кроме того, для станков с ручной подачей следует подбирать пилы с ограничителем подачи (рис. 2), которые не годятся для станков с механической подачей, превышающей 15 м/мин.

Для выбора оптимальной круглой пилы под каждую задачу требуются не только знания, но и опытные распиловки.

Текст Владимир Падерин