Формирование стружки при продольной распиловке бревен на двухвальных круглопильных станках. Часть 3

![]()

От редакции

Полемика между нашими авторами - специалистом компании «АКЕ-Рус» Владимиром Падериным и профессором Уральского государственного лесотехнического университета Иваном Глебовым получила продолжение. Приглашаем и других профессионалов отрасли принять участие в этой дискуссии.

![]()

В статье уважаемого профессора много теории элементарного резания, пригодной для рассмотрения процесса пиления двумя пилами и лесопильных потоков со скоростью подачи до 50 м/мин. И свои выводы он сделал, опираясь на эту теорию, но допустил две неточности. Углубляться в теоретические выкладки не хочется, но на скоростных фрезерно-пильных и фрезерно-брусующих линиях скорость подачи, при которой появляются лентообразные отходы, варьирует от 50 до 120 м/мин., а подача на зуб - от 0,7 до 2,0 мм с глубиной пропилов более 70 мм на каждой пиле. Описания процессов, происходящих при такой скорости, в доступной научной литературе нет, как нет и расчетных формул, то есть процессы при указанных выше режимах резания детально не изучены. По имеющимся эмпирическим формулам сегодня тоже невозможно рассчитать подобные процессы, уточнить, например, мощности на резание и прочее, потому что нет поправочных коэффициентов.

Итак, первая неточность. В моей статье, в самом начале, написано: «так называемая сливная стружка» - и в подписи под рис. 1 слово «сливная» взято в кавычки. Такая формулировка была использована для того, чтобы суть проблемы была понятна тем производственникам, которые часто сталкиваются с этой проблемой и по привычке называют стружкообразные ленты сливной стружкой.

Вторая неточность в рассуждениях профессора Глебова: якобы образование указанных лент при пилении на двухвальных круглопильных станках как первого, так и второго ряда вызвано тем, что при установке пил на оба вала круглопильного двухвального станка пилы не смыкаются, то есть нет так называемого перекрытия пил верхнего и нижнего пильных валов, обеспечивающего настоящий пропил с получением качественных пиломатериалов. На практике в лесопилении этого добиться невозможно.

Автору довелось видеть только две фрезерно-брусующие линии в России, на которых по непонятным причинам (скорее всего, это было связано с некорректным монтажом оборудования) имелось так называемое перекрытие в пределах 1 мм между верхними и нижними пилами. Но любой производственник знает, что при переточке пилы ее диаметр «уходит», то есть уменьшается, что весьма затрудняет эффективную эксплуатацию круглых пил и требует повышенного контроля изменения диаметра пил при переточках.

В соответствии с ГОСТ РФ и зарубежными техусловиями (DIN) на изготовление пил, для лесопильных пил диаметром от 450 мм есть допуски по диаметру ±0,5 мм. Кроме того, почти у всего фрезерно-пильного оборудования известных мировых производителей, особенно предназначенного для распиловки толстомерного пиловочного сырья (30-70 см), указанная величина перекрытия составляет 10-20 мм. Она необходима, для того чтобы в случае аварийного выхода пил из строя (обрыва зубьев, раскрашивания напайных твердосплавных пластин на зубе, разрыва корпуса пилы и т. п.) и их замены другими, как новыми, так и сильно переточенными, величина перекрытия на всех пилах обоих валов всегда сохранялась и была не менее 5 мм. Иначе простой технологического оборудования обеспечен.

Как известно, у лесопильных круглых пил есть одна особенность заточки: из-за высокой стоимости инструмента, работающего на скорости подачи 70-180 м/мин. на станках первого и второго ряда, а на обрезном оборудовании - до 300 м/мин., пилы многократно перепаивают при полной выработке твердосплавных пластин. При правильной эксплуатации пил зубья ремонтируют (перепаивают) 10-15 раз - в случае особо качественных, специальных пил, изготовленных по специальным технологиям и из высококачественной инструментальной стали, и до 5 раз - для пил из обычной инструментальной стали. Поэтому зубья точат только по передней грани, чтобы при постоянной переточке не изменялись конфигурация и профиль зуба и межзубной впадины.

Из личного опыта и наблюдений на разных лесопильных заводах страны автору известно, что даже отсутствие перекрытия пил на двухвальных станках (по ряду причин: из-за ошибки при заказе пил необходимого диаметра или их неправильной установке на станке) брак пиломатериалов в пределах 0,5-1,0 мм обеспечен, даже если в дальнейшем выполнено разделение пиломатериалов. А, например, в процессе пиления плотной древесины и многократного сбрасывания этого непропиленного пиломатериала с конвейера на конвейер разделения на отдельные пиломатериалы, как правило, не происходит. Это тоже брак. Поэтому появление стружкообразной ленты на подобном оборудовании при пилении несколькими пилами на каждом пильном валу невозможно в принципе.

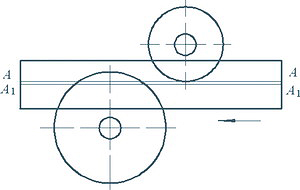

Рис. 3. Схема пиления бревен на двухвальном

круглопильном станке

По мнению уважаемого профессора, «на нижнем пильном вале следует крепить пилу большего диаметра, а на верхнем - меньшего диаметра». Это теоретически верно в случае применения подобного расположения пильных валов с одной пилой на валу (как на рис. 3 в статье профессора Глебова).

Подчеркну еще раз: лентообразные полосы образуются только при эксплуатации фрезерно-пильных линий, предназначенных для пиления сырья диаметром до 70 см при скорости подачи более 50 м/мин. На этом оборудовании применяются круглые пилы диаметром от 400 до 800 мм. И одновременно использовать вместо двух пил диаметром 700 мм, например, пилы диаметром 1000 и 400 мм неразумно. На фрезерно-брусующих линиях для пиления тонкомера (диаметром до 30 см) подобных проблем почти не возникает.

Однако использовать блок пил (от 2 до 10 шт.) разного диаметра на верхнем и нижнем валах одновременно на фрезерно-пильных линиях невозможно по нескольким причинам.

Причина первая: на обоих валах устанавливаются боковые и центральные пилы (первые отличаются конструкционно от вторых наличием на корпусе проемов для установки и сопряжения с фрезерными узлами). Поэтому применение большого числа пил и фрез разных размеров и конструкций приведет к росту трудозатрат, созданию дополнительного складского запаса, проблемам с правильной установкой пил и фрез на оборудовании первого и второго ряда и, как следствие, к повышению себестоимости выпускаемых пиломатериалов. Кроме того, ни один производитель оборудования не пойдет на изменения в конструкциях стандартных пильных узлов, так как это повлечет за собой повышение стоимости технологического оборудования, его монтажа и эксплуатации.

Причина вторая: из-за значительного расхождения по диаметру верхних и нижних пил ширина пропила в случае применения пил большого диаметра вырастет, что отрицательно скажется на объеме получаемых пиломатериалов.

Причина третья: установка на подобное оборудование пил разного диаметра на верхнем и нижнем валах стопроцентно приведет к появлению «ступеньки» на получаемых пиломатериалах даже при идеальной установке пил на верхнем и нижнем пильных валах, поскольку силы резания на этих разных по диаметру парных пилах будут существенно различаться. Эти силы спровоцируют разные по амплитуде динамические нагрузки на пилы и по-разному повлияют на их устойчивость в пропиле в процессе пиления, что в конечном итоге приведет к появлению «ступеньки» на пиломатериалах. А на многих европейских и азиатских рынках пиломатериал со «ступенькой» более 0,5 мм - это брак.

Теперь вернемся собственно к появлению так называемой лентообразной стружки-отхода или длинных плоских полос при пилении сырья на фрезерно-пильном оборудовании. На мой взгляд, есть несколько основных причин появления этих полос, длина которых может варьировать от нескольких сантиметров до нескольких метров (из опыта: на одном сибирском заводе длина этих полос была сравнима с длиной пиловочного соснового сырья). Длина полос зависит прежде всего от структуры и качества древесины и наличия в ней пороков (сучков, смоляных кармашков и т. п.).

На эти причины автор и указывал в предыдущей публикации. Вот они: определенное агрегатное состояние пиловочного сырья или его плотность; интенсивное затупление или некачественная заточка режущего инструмента; плохо подобранные параметры режущего инструмента и режимы резания; неправильно выбранные направления вращения верхних и нижних круглых пил относительно направления подачи на лесопильном оборудовании.

Рассмотрим эти причины чуть подробнее.

Агрегатное состояние. Чаще всего длинная плоская стружка образуется при пилении сплавной древесины, древесины мокрого способа хранения, мягкой и рыхлой древесины с большим приростом (расстоянием между годовыми кольцами больше 3 мм). Пример большого годичного прироста европейской сосны представлен на рис. 1.

Рис. 1. Рыхлая и мягкая древесина европейской сосны

(прирост более 15 мм в год)

Затупление режущего инструмента, то есть изменение радиуса главной режущей кромки, например, с 5 до 30 мкм, как известно, приводит к увеличению усилия резания в два раза, что способствует, в частности, повышению давления на древесину от радиальной силы резания в периферийной зоне пропила, поскольку процесс резания закрытый. В результате в зоне пропила от пил первого пильного вала (со стороны подачи), на «дне пропила» появляется зона повышенного давления на древесину. Как следствие, в этой зоне образуется микрослой древесины (его толщина до 1 мм) в сжатом (спрессованном) состоянии, с частично перерезанными лезвиями зубьев пилы волокнами древесины. В дальнейшем и во втором пропиле (в зоне второй пилы), в котором из-за перекрытия пил и отсутствия подпора древесины со стороны «дна пропила» от первой пилы происходит отрыв спрессованного микрослоя древесины, образованного от работы обеих пил. В межзубных пазухах второй пилы нет места для этой ленты, и она зубьями второй пилы выталкивается из пропила, частично разрушаясь по длине. Подобная стружка образуется только при пилении мягкой, влажной (W > 75%) и рыхлой древесины, причем ленты не очень длинные. По причине присущего подобной древесине упругого восстановления волокон лентообразные полоски через некоторое время приобретают законченный вид, без следов деформации. Ширина этих стружкообразных полосок - в пределах ширины пропила. Если образование полосок непостоянно и хаотично при пилении более-менее однотипного пиловочном сырья, то проблема только в затуплении или некачественной заточке пил. В данном случае нужно чаще и качественнее точить инструмент.

Плохо подобранные параметры режущего инструмента и режимы резания, а также большой радиус режущей кромки зубьев негативно влияют на процесс пиления и способствуют образованию стружкообразных лент. В частности, применение для распиловки мягкой и рыхлой древесины круглых пил, передний угол которых около 20°, а также пиление со значительной скоростью подачи являются причинами образования подобных лент из-за возрастания сил резания в сравнении с пилами, передний угол которых 25-34°. Следует помнить: чем мягче древесина, тем острее должен быть передний угол зубьев пилы. Это замечание также относится к выбору заднего угла и уширения на сторону. При пилении мягкой древесины и задний угол зуба, и уширение должны быть больше, чем в случае пиления твердой древесины.

Ну и, наконец, главная причина образования так называемых лент. Это неправильно выбранные направления вращения верхних и нижних круглых пил относительно друг друга и направление подачи на лесопильном оборудовании.

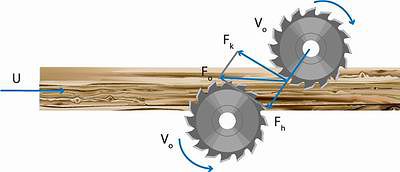

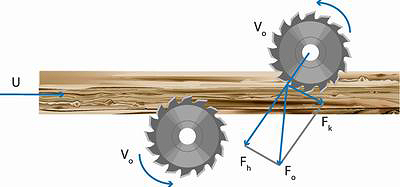

В качестве примера рассмотрим два варианта одинакового расположения нижних и верхних пильных валов относительно направления скорости подачи (схемы этих вариантов приведены на рис. 2). Для удобства понимания процесса, влияющего на стружкообразование и появление длинных лентообразных полос-отходов, на рисунках указаны основные силы резания.

Думаю, что при внимательном рассмотрении этих схем станет понятно, почему образование ленточных отходов невозможно на оборудовании, представленном на схеме 2б, и наоборот: почему наиболее вероятно их появление при работе на оборудовании, представленном на рис. 2а. Образование лент обусловлено направлением суммарной силы резания Fo: если она направлена в сторону «дна пропила», образованного первой пилой, то образование стружкообразных полос возможно, а если в обратную сторону, то невозможно. Аналогичная ситуация возможна при работе на оборудовании с другим расположением валов относительно направления подачи и скоростей резания пил, но с таким же направлением вращения второй пилы относительно «дна пропила» (линии реза) от первой, как на схеме. В данном случае, как правило, образуются ленты длиной от одного метра.

В этом случае правильная смена направления вращения пил на одном из пильных валов приведет к решению проблемы образования отходов в виде лент.

Владимир ПАДЕРИН