Трещины на широких ленточных пилах

Причины образования, рекомендации по предотвращению

Причины образования трещин в широких бревнопильных и делительных ленточных пилах весьма многообразны: неправильный выбор стали и профиля пилы для выполнения конкретной технологической операции; проблемы оборудования и его обслуживания; некачественный сервис ленточных пил; неквалифицированный технологический и производственный персонал.

Выше перечислены лишь основные причины, вызывающие появление трещин и риск разрыва ленточных пил в процессе эксплуатации. Можно выделить еще ряд причин появления трещин на пилах, но остановимся на рассмотрении основных проблем.

Качественный режущий инструмент - это 90% успеха в лесопилении. Помните: пилит лесоматериал не оборудование, а ленточная пила, оборудование лишь обеспечивает для нее рабочие условия.

Корректный выбор ленточной пилы

При выборе ленточных пил и профиля зубьев пилы следует руководствоваться следующими правилами: выбирать ленточную пилу оптимальных ширины, толщины и профиля в соответствии с техническими характеристиками оборудования (станка); выполнять расчет оптимальной скорости подачи в зависимости от распиливаемого сырья, высоты пропила, мощности привода станка и характеристик инструмента.

Толщина ленты. На пиле от изгиба на шкивах образуется наклеп, и в этих зонах концентрации напряжений в ленте могут появиться трещины, которые приводят к разрыву ленты.

Если предел прочности ленты на разрыв - от 700 до 800 МПа, минимальный коэффициент запаса прочности равен 2, а суммарные напряжения в пиле от предварительного натяжения, центробежных сил и сил резания достигают 150-200 МПа, то напряжение от изгиба ленты на шкивах не должно превышать 200 МПа. Тогда при модуле упругости стали Е = 200 000 МПа и прочности на разрыв стали полотна в пределах 1400-1700 N/мм2 можно для определения толщины пилы воспользоваться формулой:

S = 0,001D,

где S - толщина ленты, мм; D - диаметр шкива (колеса) станка, мм.

Обычно принимают S = 0,0007-0,001D. Ленточные пилы, не отвечающие этим условиям, либо ведут себя неустойчиво в процессе пиления, что характерно для тонких пил, либо довольно быстро рвутся в процессе эксплуатации.

Ширина ленты. Для бревнопильных и делительных станков ширину пилы выбирают с учетом ширины шкива плюс высота зуба (10-15 мм) так, чтобы при установке пилы на шкивы зубчатый обод пилы выступал за пределы шкива.

Форму профиля зуба для разных условий пиления, высоты пропила, породы и агрегатного состояния распиливаемой древесины уважающие себя поставщики лент предоставляют потребителям, и на этом вопросе останавливаться не будем, так как эту информацию можно легко запросить у поставщика пил.

Скорость подачи. В современных ленточнопильных станках скорость резания достигает 30-70 м/с, на фрезерно-пильных линиях, оснащенных головными ленточными станками, скорость подачи может быть до 150 м/мин., на обрезных, многопильных, делительных линиях для тонкомера - 1-120 м/мин. Рекомендуются следующие значения подачи на зуб uz: для пил делительных станков - 0,2-0,7 мм; для пил бревнопильных станков - 0,8-1,5 мм. Зная подачу на зуб, можно всегда рассчитать рекомендуемую (оптимальную) скорость подачи по формуле, м/мин.:

U =60 uz V/t,

ленточных пилах, и способы их устранения

где uz - подача на зуб, мм; V - cкорость резания, м/с; t - шаг зубьев пил, мм.

Проблемы с лентами из-за оборудования, его обслуживания и несвоевременного ремонта

Описание основных проблем, связанных с образованием трещин на ленточных пилах из-за некорректной работы оборудования и его неправильной эксплуатации, а также способы их устранения приведены в табл. 1.

Некачественный сервис ленточных пил

Рано или поздно полотно пилы порвется. Трудно с определенностью сказать, сколько прослужит перезаточенное (в сервисе) полотно по сравнению с новым. Полотно пилы может порваться вскоре после сервисного обслуживания, и причин этому может быть немало: усталость полотна из-за слишком продолжительной работы тупыми зубьями, неправильная заточка и доработка межзубной впадины, искажение профиля зубьев при заточке (особенно переднего угла), некачественные сварка полотна, его ремонт, вальцовка и правка.

Рис. 1. Борфреза из твердого сплава

Правильность заточки и формирования профилей режущих элементов зубьев пил должна находиться под постоянным контролем мастера распиловочного участка. Желательно, чтобы заточкой пил занимался квалифицированный пилоточ или слесарь-инструментальщик.

В настоящее время на широких пилах наиболее часто применяется формирование режущих элементов зубьев при помощи плющения зуба и напайки твердосплавных пластин.

Развод зубьев на пилах шириной более 120 мм для лесопильных и делительных станков (кроме столярных), как правило, из-за низкой стойкости пил уходит в прошлое. Следует отметить, что нормой считается следующий показатель стойкости пил при непрерывном пилении хвойных пород: плющеных пил - 10-11 ч, напайных пил - до 40 ч.

электрокорунда диаметром

6 мм, z = 21, для доработки

межзубной впадины

Типичные ошибки, допускаемые заточниками:

- несвоевременно правится (шарошится) заточной круг, в результате чего его торцевая рабочая поверхность скругляется (зализывается) и передний угол пилы становится значительно меньше угла, заданного настройкой станка;

- снимается чрезмерно большой припуск или отсутствует подача СОЖ на обрабатываемый зуб, в результате чего вершины зубьев прижигаются и стойкость пилы падает;

- заточной круг не обходит весь профиль зуба, со дна межзубной впадины не удаляются микротрещины, пила трескается, и срок ее службы сокращается;

- после заточки зубьев с них не снимаются заусенцы;

- корундовыми шарошками или специальными борфрезами с помощью ручного пневмо- или электроинструмента не дорабатывается (не полируется) дно межзубной впадины (см. рис. 1 и 2). Как показала практика, применение борфрез из HW вместо шарошек из корунда или круга эффективнее снимает проблему образования микротрещин в межзубной впадине в процессе заточки пил и замедляет их развитие;

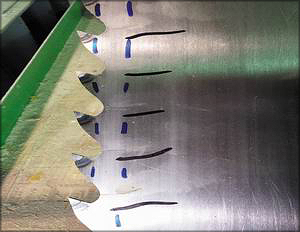

- плющение и формование зуба или заточка твердосплавной пластины выполняются несимметрично (разное уширение на сторону) из-за неправильной установки нуля индикатора, контролирующего величину уширения на сторону, или некачественной настройки заточного станка. Характерные трещины, возникающие из-за неправильной эксплуатации и заточки, показаны на рис. 3 и 4.

Неквалифицированный персонал

Оператор ленточнопильного станка должен соответствовать требованию должностной инструкции: «К квалифицированному персоналу относятся лица, которые в силу профессиональной подготовки обладают знаниями и опытом, в состоянии здраво оценивать полученные ими задания и распознавать опасности, а также соблюдать требования инструкций и нормативных документов».

Рис. 3. Трещина на напаянной твердым сплавом

ленточной пиле

Рис. 4. Трещины на стеллитированной пиле,

образовавшиеся из-за неправильной формы межзубной

впадины

Желательно, чтобы операторы технологического оборудования прошли обучение или стажировку на успешно работающем лесопильном заводе, оснащенном оборудованием, аналогичным тому, которое установлено на вашем предприятии. Обязательное условие: операторы, начальники производства и механики должны подробно изучить руководство по эксплуатации оборудования и техническому обслуживанию (ТО) и необходимые нормативные документы. У начальника смены, механика и оператора станка на рабочем месте обязательно должна находиться копия руководства по эксплуатации станка и его ТО.

Но учтите: даже самое подробное руководство не заменит навыков, полученных в ходе обучения!

Увы, зачастую производители станков не приводят в руководствах по эксплуатации элементарные сведения, которые специалист должен знать хотя бы (как минимум) на уровне учащегося ПТУ.

Не берусь рекомендовать вам производителя и лучшую марку ленточной пилы. На рынке представлено не менее десятка производителей и марок пил, и у каждой марки есть свои приверженцы. Выбирайте исходя из экономической целесообразности. Желательно выбрать для себя одну-две марки пил (для работы в летний и зимний период) со стабильными параметрами (это очень важно!), привыкнуть к работе ими и придерживаться этих марок всегда, менять поставщика только при серьезных проблемах с поставками и качеством инструмента. Профиль и высоту зуба пилы вы сможете при необходимости изменять многократными переточками. Советую хранить в кладовой отдельно пилы для пиления летней и мороженой древесины с правильно выполненной заточкой и эталонными параметрами зубьев. Устанавливать эти пилы на станок можно только с разрешения начальника смены или начальника производства, например, при подозрении проблем с оборудованием. Сделайте пропил эталонной пилой, и результат пиления сразу покажет, в чем причина проблемы: в станке или применяемых пилах.

Владимир ПАДЕРИН