Производство древесно-полимерных композитов

Часть 1. Сырье, технологии, оборудование для производства ДПК

ДПК сочетают в себе лучшие характеристики древесины и полимеров, что способствует повышению интереса к этим материалам во всем мире. В нашей стране производство древесных композитов активно развивается примерно с 2010 года. В среднем объем потребления древесно-полимерных композитов растет на 3 тыс. т ежегодно, к 2017 году достигнет 25 тыс. т, а к 2020 году может превысить 30 тыс. т в год.

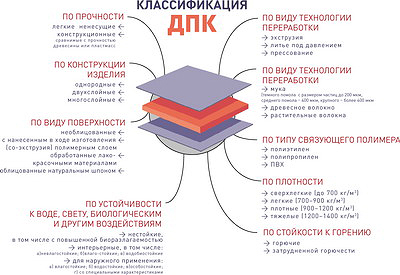

Наряду с аббревиатурой ДПК встречаются и другие названия подобных материалов: «древопласт», «древотермопласт», «жидкое дерево» (рис. 1). На мировом рынке древесно-полимерные композиты называют wood plastic composite, wood polymer composite (WPC). Древесно-полимерные композиты производят из смеси измельченного органического наполнителя (в том числе древесного), термопластичных синтетических или природных полимеров, добавок (технологических - для облегчения процесса производства, и функциональных - для улучшения эксплуатационных характеристик получаемой продукции). К достоинствам ДПК-материалов относят повышенную устойчивость к воздействию микроорганизмов и насекомых, однородность состава, возможность изготовления продукции разного цвета и стабильность характеристик при эксплуатации. Экологическая безопасность древесно-полимерных композитов обуславливает интерес к ним «зеленых» строителей.

Производство изделий из древесно-полимерных композитов было начато в конце 70-х годов XX века. Первое профильное предприятие по производству ДПК появилось в Швеции в 1977 году. В то время для снижения конечной стоимости изделий к смеси на основе ПВХ добавлялось примерно 30% измельченных опилок. Первый опыт был не слишком удачным - спрос на новый материал оказался незначительным, а износ технологического оборудования высоким. Только в 1990-х годах, по сути одновременно, в Финляндии, Швеции, Германии, Италии, Голландии, Японии и США возобновились разработки в области создания ДПК. Спрос на древесно-полимерные композиты был вызван потребностью в деталях высокой прочности для автомобильной промышленности. С середины 90-х годов прошлого столетия произошло расширение областей применения ДПК, которые стали востребованы в строительной отрасли.

В настоящее время ДПК-материалы наиболее активно производят и используют в США, Китае и странах Западной Европы. Объем мирового потребления древопластика оценивается в $2 млрд, доля Китая в нем на мировом рынке растет. В мире насчитывается более 650 производителей древесно-полимерных композитов. По данным AECC, ведущими европейскими производителями ДПК являются Novo-Tech GmbH, Möller GmbH, Kosche Profilummantelung GmbH, Werzalit и NATURinFORM (все - Германия), Silvadec (Франция), UPM (Финляндия), Deceuninck Group, Neofibra NV и Eco-Profil (все - Бельгия). По мнению экспертов международного форума по древесно-полимерным композитам в Шанхае, который состоялся осенью 2015 года, в ближайшие несколько лет мировой рынок ДПК будет расти на 9% ежегодно.

Рынок ДПК в России

Если говорить об ассортименте выпускаемой продукции в нашей стране, то несколько лет назад большинство российских компаний предлагали потребителю вместе с декингом один-два вспомогательных профиля.

В 2002 году на предприятиях отечественного автопрома открыто производство по изготовлению изделий из древесно-полимерных композитов, в 2005 году был пущен первый цех экструзионного погонажа компании «СУ-155». В последние годы активно растет число компаний, которые организуют производство древопластика: в 2010 году их было четыре, в 2011 году - 15, а в 2015 году - уже больше 100.

Общий объем выпуска древесно-полимерных композитов в России в 2011 году составил 4 тыс. т, в 2012 году - 9,4 тыс. т. С момента организации производства изделий из ДПК их потребление было значительно выше выпуска, разница удовлетворялась за счет импорта из стран Европы и Азии. По состоянию на 2016 год отечественный рынок изделий из ДПК не насыщен. Объем потребления в этом году оценивается экспертами в 20 тыс. т, а к 2017 году прогнозируется производство 25 тыс. т. Выпуск отечественной продукции из древесно-полимерных композитов в настоящее время приближается к 22 тыс. т, поставки импортной продукции также растут.

По оценкам исследовательской компании Inventra, в 2013 году ведущими производителями древесно-полимерных композитов в России были компании «МультиПласт» (доля рынка - 23%, торговая марка MultiDeck) и «Техно-Полимер» (доля рынка - 11%), за ними следовали «ДПК-Инжиниринг» (торговая марка «Экодэк»), Средневолжский завод полимерных изделий, «Ставсервис» (торговая марка Stavdecking) (у каждой из этих фирм доля рынка - 7%), у компаний «ЛигнаТэк» (торговая марка Lignatek), «Вествуд-полимер» (торговая марка «Террапол») доля рынка - по 5%. Больше 30% общего числа производителей, занимающихся выпуском изделий из древесно-полимерных композитов, - некрупные компании. В последние несколько лет компания Inventra не проводила исследования рынка в сфере ДПК, как сообщили в пресс-центре компании.

Основной областью применения изделий из древесно-полимерных композитов в нашей стране является домостроение, постепенно происходит расширение ассортимента выпускаемой продукции, которая находит все новые сферы применения. Помимо декинга, теперь в российских компаниях можно приобрести заборную доску, сайдинг, подоконники, двери и малые архитектурные формы, изготовленные из ДПК.

В поддержку развития производств древесно-полимерных композитов в нашей стране еще в октябре 2013 года Правительством РФ в рамках мер, направленных на развитие строительной индустрии в России, было издано постановление № 972 «Предоставление субсидий из федерального бюджета на поддержку развития производства композиционных материалов (композитов) и изделий из них в рамках реализации российскими организациями комплексных инновационных проектов по созданию высокотехнологичной продукции». Согласно этому документу, к 2020 году объем производства композитных материалов и изделий в нашей стране вырастет с 16,6 млрд до 120 млрд руб., объем потребления продукции на душу населения достигнет 1,5 кг/год. Кроме того, к 2020 году с 1 до 10% вырастет доля экспорта композитов.

Фото предоставлено компанией GS Group

В связи с колебаниями курса евро цены на импортную продукцию из ДПК постоянно меняются, что является дополнительным стимулом для отечественных предприятий организовывать собственные производства. Например, в конце лета 2015 года инвестиционно-промышленный холдинг GS Group ввел в эксплуатацию опытно-промышленное производство древесно-полимерного композита в Ульяновске - GS Composite. В производственной зоне GS Composite две полностью автоматизированные площадки (1150 и 1050 м2), спроектированные и оборудованные в соответствии с мировыми стандартами. Реализация проекта позволит обеспечить выпуск 20 тыс. т гранул древесно-полимерных композитов в год. Мощность производства составляет 500 кг/ч гранул ДПК, мощность предприятия - 2150 т готовых изделий из древесно-полимерных композитов в год.

В нашей стране создана организация, которая занимается вопросами оценки качества и систематически проводит исследования товаров из ДПК: Научно-исследовательский центр «Древесно-полимерные композиты» («НИЦ "ДПК"»). Для унификации отраслевого рынка, формирования культуры потребления древесно-полимерных композитов, предоставления полной информации о продукте, в том числе описания ее достоинств перед традиционными строительными материалами некоторые компании во главе с «НИЦ "ДПК"» создали Объединение производителей древесно-полимерных композитов и разработали руководство по контролю качества произведенной продукции из ДПК. В этом документе 13 методик, технические условия на террасную доску. Внесение изделий ДПК в СНиПы позволит компаниям - производителям изделий из древесно-полимерных композитов принимать участие в конкурсных государственных закупках. По словам эксперта «НИЦ "ДПК"» Анны Аристарховой, «Некоторые методы оценки качества полимерной террасной доски применимы и к другим изделиям из древесно-полимерных композитов. Методика была разработана в 2012-2013 годы во многом благодаря помощи со стороны некоммерческого партнерства "Объединение производителей ДПК", в которое входили ведущие игроки рынка древесно-полимерных композитов, такие как: ГК "Террадек", Twinson by Deceuninck (Бельгия), Deckra (Россия). К сожалению, на сегодня некоммерческое партнерство приостановило свою деятельность, так как не нашло поддержки у новых игроков рынка, которые в связи с особенностями развития малого бизнеса в России не готовы к стратегическому сотрудничеству. Cейчас «НИЦ "ДПК"» помогает новым и действующим предприятиям в пуске и модернизации производства. Наши сотрудники изучают современный рынок древесно-полимерных композитов и возможности внедрения новых технологий на территории России, а также стандартизации качества продукции, изготовленной из ДПК, и создания единой нормативной базы по оценке качества изделий из ДПК».

Сырье для производства ДПК

Качество выпускаемой продукции зависит от качества используемого сырья (наполнителя, полимера и добавок) и рецептуры смеси. Основное сырье для изготовления древесно-полимерных композитов - древесная мука и пластик. При производстве ДПК следует учитывать влажность древесной муки: для изготовления композита на одном типе станков требуется мука влажностью 3%, на станках другого типа можно использовать муку, влажность которой 10-12%.

Компании-производители стараются использовать древесную муку собственного производства или перерабатывают гранулы. Для получения древесно-полимерных композитов можно использовать муку разных пород древесины: у древесины хвойных пород яркий цвет, что сказывается на цвете готового изделия. Кроме того, повлиять на цвет продукта можно с помощью красителей.

Выбор полимерной матрицы, используемой при производстве ДПК, зависит от сферы применения продукта. В Европе при производстве декинга предпочтение отдается поливинилхлориду (ПВХ) и полиэтилену (ПЭ), для выпуска профилей используется преимущественно полипропилен (ПП), для садовых заборов - ПЭ, а при производстве сайдинга в равных долях применяются ПВХ и ПП. В России основным полимером, который используется при изготовлении ДПК, является полиэтилен низкого давления (ПЭНД). Таким образом изготавливается, например, профиль с полой структурой.

Помимо исходного сырья, при производстве изделий из древесно-полимерных композитов можно использовать вторично переработанное сырье. «Из однородного вторсырья, при производстве которого не допускается смешивание полиэтилена с ПВХ, можно получить готовые изделия из ДПК более высокого качества, чем при использовании первичного полимерного сырья. Во вторсырье уже содержатся добавки, в том числе модификаторы, концентрация которых еще возрастает в процессе приготовления смеси для экструзии древесно-полимерных композитов (при сохранении базовой формулы)», - отмечает специалист компании «Интервесп» Леонид Ляпин.

Состав смеси для производства ДПК выбирают исходя из возможных сфер применения композитного материала, поэтому для придания необходимых эксплуатационных характеристик в смесь добавляют модификаторы, аддитивы, лубриканты. Акриловые модификаторы и хлорированный полиэтилен применяются для повышения ударной вязкости выпускаемой продукции. Акриловые модификаторы улучшают характеристики древесно-полимерных композитов, из которого изготавливают изделия, эксплуатируемые вне помещений, например, подобные изделия подвержены минимальному короблению при нагреве на солнце. Хлорированный полиэтилен используют для производства продукции из ДПК, эксплуатируемых в помещении. Использование вспенивателей на основе азодикарбонамида (АДК) повышает выход газа из древесно-полимерных композитов. Лубриканты позволяют снизить забивание отверстий в калибраторе и сократить число вынужденных остановок линии для чистки калибраторов. Большинство производителей ДПК стабилизируют смесь компаунда, используя комплексы на основе свинца ввиду их невысокой стоимости и возможности применения в широком диапазоне температуры. В нашу страну добавки, используемые в производстве древесно-полимерных композитов, поставляются из-за рубежа. В основном российские компании закупают аддитивы у зарубежных химических производителей: DuPont, Chemtura (обе - США), Arkema (Франция), BYK Kometra GmbH (Германия) и Polyram Plastic Industries (Израиль).

Технологии и оборудование для производства ДПК

Фото предоставлено компанией Terradeck

Производство древесно-полимерных композитов возможно с применением технологий экструзии, ко-экструзии, литья под давлением, прессования; наибольшее распространение получил способ экструзии.

Сменными параметрами процесса экструзионной обработки считаются состав, материал применяемого сырья и его влажность. Процесс экструзии допускает изменение давления, температуры, продолжительности и интенсивности воздействия на выпускаемый профиль из ДПК. В «НИЦ "ДПК"» выделяют три основных способа экструзии. Прямая одноступенчатая схема экструзии предполагает одновременную подачу в экструдер всех компонентов, предварительно смешанных в смесителе. Производство ДПК по двухступенчатой схеме с предварительной грануляцией всех компонентов обеспечивает более стабильный процесс экструзии, чем при одноступенчатой схеме. Экструзия с вводом древесного наполнителя в зону пластикации экструдера позволяет избежать обугливания и потемнения наполнителя, сократить выделение древесиной смолистых веществ, обеспечить лучшее смачивание наполнителя полимером и снизить износ оборудования.

Поставщики оборудования советуют разделять технологии экструзии на следующие четыре основные категории: одностадийную с миксером; одностадийную без миксера; двухстадийную с миксером; двухстадийную без миксера. В большинстве случаев деление на одностадийную и двухстадийную определяется тем, есть ли гранулирование перед подачей смеси в экструдер. Смешивание сырья выполняется либо с использованием миксера, либо с помощью автоматических дозаторов, установленных на гранулирующем или профилирующем экструдере.

В зависимости от типа линии и применяемой технологии получения древесно-полимерных композитов к подготовке сырья предъявляются определенные требования. Например, если рассматривать технологии экструзии, то важно учитывать, будет выполняться экструзия гранулированного сырья или компоненты будут смешиваться в процессе экструзии, так называемой прямой экструзии. В процессе прямой экструзии подача древесного наполнителя, полимера и добавок ведется через систему объемного дозирования в экструдер. Системы объемного дозирования предполагают фракционный контроль древесного наполнителя. Если используется древесная мука, ее дисперсность должна быть 0,01-1 мм, опилок - от 1 до 8 мм, а размер древесных частиц должен быть 10-20 мм. Сырье мелких фракций используют для производства профилей из ДПК, не требующих дополнительной отделки поверхности. Под отделку пленками или покраску возможно использование древесного наполнителя со средним размером древесных частиц. Размер древесного сырья не играет роли при изготовлении профилей для технических нужд.

Помимо фракционного состава древесного наполнителя учитывается его влажность. Кроме контроля влажности сырья следует обращать внимание на применяемые добавки (аддитивы) и их долю в смеси. Например, отсутствие антиоксидантов в компаунде сказывается на характеристиках эксплуатируемого изделия. Может начаться процесс окисления при использовании изделия вне помещений, что в итоге приведет к его разрушению.

Фото предоставлено компанией «Амипа Консалтинг»

Сейчас наблюдается тенденция постепенного перехода с двухстадийной технологии производства на одностадийную. Для прямой экструзии (авторами технологии считают специалистов итальянской компании ICMA San Giorgio) используют экструдеры с удлиненными шнеками (по сравнению с экструдерами-грануляторами). Объединение компаундирования с экструзией в одну стадию представляет собой сложную задачу, поскольку необходимо обеспечить качественное перемешивание компонентов при мощной дегазации расплава и вместе с тем непрерывную транспортировку большой массы материала с постоянным нагнетанием давления. При выборе конструкции элементов шнека необходимо учитывать не только условия транспортировки материала, но и стабильность подачи расплава. Технический директор компании «Амипа Консалтинг» (официального представителя компании ICMA San Giorgio в России и странах СНГ) Виталий Хасанов рассказывает: «Полимер в гранулах и комплекс добавок поступают в зону питания экструдера. В материальном цилиндре двухшнекового экструдера с сонаправленным движением шнеков происходит пластикация (плавление) полимера и гомогенизация расплава. Зона перед боковым дозированием экструдера ICMA эквивалентна зоне дозирования обычного экструдера. В ней происходят окончательное плавление полимера, усреднение вязкости и температуры расплава. Затем в расплав с помощью двухшнекового бокового питателя вводится наполнитель - древесная мука. Далее смесь продвигается по материальному цилиндру экструдера, происходит ее гомогенизация. Благодаря сонаправленному вращению шнеков экструдера значительно усиливается эффект смешения компонентов и повышается однородность свойств смеси. Лишняя влага удаляется через отводы дегазации в цилиндре.»

К древесно-композиционным материалам относят не только древесно-полимерные композиты (ДПК). Это и фибролит с применением древесной «шерсти», и разные виды древесно-стружечных плит, в изготовлении которых используются древесные частицы (цементно-стружечные плиты, экструзионные древесно-стружечные плиты, плиты OSB), и массы древесные прессовочные (ГОСТ 11368), арболит, древесно-слоистый пластик (с использованием шпона), бакелит (на основе древесной муки), арбоформ (с использованием смеси лигнина и древесных волокон).

Предприятия по производству ДПК в России

Технологический процесс производства погонажных изделий из древесно-полимерных композитов на предприятии GS Composite в г. Ульяновске (входит в холдинг GS Group) методом экструзии состоит из 10 стадий. Погонажные изделия производятся из ДПК-гранул на трех экструзионных линиях производительностью 100, 240 и 400 кг/ч. Все сыпучие компоненты поступают на склад произмводства гранул. Древесные опилки загружаются в приемный бункер, из которого с помощью шнекового загрузчика поступают в горловину установки для измельчения. Сушка и измельчение происходят одновременно, что позволяет диспергировать органику и вывести воду из дисперсионной среды. Готовая фракция муки влажностью 5-10% выгружается из системы аспирации и сепарации и поступает на шнековую сушильную линию, где достигается необходимая влажность древесной муки. Далее в двухстадийном смесителе древесная мука, компатибилизатор и технологические добавки перемешиваются и загружаются вакуумным загрузчиком в приемный бункер гранулятора. Гранулы полимерного сырья (ПП, ПЭ и ПЭТ) также сушатся до необходимой влажности в шнековом смесителе и с помощью вакуумного загрузчика подаются в приемный бункер гранулятора, где происходит экструдирование смеси с формированием гранул размером 4 и 6 мм и последующим охлаждением. Полученные гранулы транспортируют в цех по производству изделий из древесно-полимерных композитов методом экструзии и литья. Из бункера экструдера ДПК-гранулы поступают в загрузочную зону, где композит захватывается шнеками и перемещается в приемный бункер цилиндрического корпуса экструдера. Для затвердевания полимера и обеспечения сохранения формы и размеров экструдат охлаждается холодной водой. После прохождения через вакуумный калибратор гусеничный транспортер захватывает изделие резиновыми траками и отправляет его к устройству автоматической резки. Длина изделия контролируется сенсорами и может регулироваться. Изделия автоматически сбрасываются в накопитель для маркировки и упаковки или поступления на браширование и тиснение поверхности с целью достижения эффекта «состаренной древесины».

Поддоны из древесно-полимерных композитов на GS Composite изготавливают методом литья из древесно-полимерной массы. ДПК-гранулы после предварительной сушки при температуре 90°С c помощью вакуумного загрузчика подаются в приемный бункер термопластавтомата (ТПА). Композит захватывается шнеком и поступает в приемный бункер цилиндрического корпуса ТПА, где происходит пластикация при температуре 150-190°С. Пресс-форма закрывается с усилием смыкания 1800 т. Под давлением расплав впрыскивается в пресс-форму, где происходит формирование и охлаждение изделия. После открытия пресс-формы робот-манипулятор снимает изделие с транспортера и укладывает его на полуавтоматический стол. Выбор ТПА производства компании Year-Chance Machinery (Тайвань) обусловлен высоким усилием смыкания механизма пресс-формы, что позволяет изготавливать крупногабаритные изделия весом более 15 кг методом литья под давлением. Комплекс оборудования компактен, высокопроизводителен, менее энергозатратен по сравнению с оборудованием других производителей. В качестве экструзионных машин выбраны установки производителя Hao Yu (Тайвань) благодаря оптимальному соотношению цены на это оборудование и его качества, а также комплектации установками Siemens.

На производстве компании «АвтоПошив» (выпуск террасной доски под торговой маркой Holzhof, г. Ульяновск) в дополнение к действующей европейской приобретена китайская линия. Помимо декинга, предприятие наладило выпуск профильно-погонажных изделий для дверей и карнизов. Распространение продукции происходит через дилерскую сеть компании. Аналогичным образом осуществляет сбыт своего товара и «Вествуд-полимер» (г. Владимир). Производство начало работать в 2011 году, когда были установлены две линии китайского производства. В 2014 году число линий выросло до семи в связи с расширением ассортимента продукции. «Древесно-полимерный комбинат» (г. Курган) еще в 2013 году запустил китайскую линию по вторичной переработке полимеров для использования вторсырья в производстве продукции из ДПК и снижения себестоимости изделий.

Екатерина ЩЕРБИНИНА

(Продолжение следует)

Список использованной литературы

1. Файзуллин И. З. Древесно-полимерные композиционные материалы на основе полипропилена и модифицированного древесного наполнителя: дисс. на соискание ученой степени канд. техн. наук. - Казань, 2015. - 123 с.

2. Получение и применение изделий из древесно-полимерных композитов с термопластичными полимерными матрицами: учебное пособие / В. В. Глухих, Н. М. Мухин, А. Е. Шкуро, Бурындин В. Г. - Екатеринбург: Урал. гос. лесотехн. ун-т, 2014. - 85 с.