Лесозавод «Судома»: бережное отношение к лесу

Уникальный высокотехнологичный комплекс по глубокой переработке древесины «Дедовичи», развиваемый холдингом GS Group в Псковской области, в пос. Дедовичи, представляет собой интегрированное производство замкнутого цикла, которое использует собственную ресурсно-сырьевую базу. В состав комплекса входят: лесозаготовительное предприятие ООО «Дедовичская лесная компания», лесной питомник, ежегодно выращивающий 2 млн сеянцев ели с закрытой корневой системой, а также лесозавод «Судома» (ключевое предприятие комплекса), производящий экологически чистые строительные и отделочные материалы из древесины. В планах организация подразделения по утилизации древесных отходов как лесозавода, так и лесозаготовительного предприятия.

Строительство завода «Судома» было начато в 2013 году, а 14 ноября 2015 года начались пусконаладочные работы на предприятии. Инвестор проекта «Дедовичи» - холдинг GS Group, общий объем инвестиций в проект составил более 3 млрд рублей. Около 90% продукции «Судомы» предназначено для экспорта, остальная часть - для продажи на российском рынке. Основным поставщиком древесного сырья выступает ООО «Дедовичская лесная компания». Для переработки используется пиловочник ели, сосны и березы, часть сырья приходится на лиственные породы, что позволяет минимизировать ущерб для лесного фонда региона. Кроме того, в комплекс производств по глубокой переработке древесины входит лесной питомник, обеспечивающий восстановление лесного массива и замещение лиственных пород деревьев более ценными - хвойными. В настоящее время идет выбор инновационной технологии утилизации древесных отходов лесозаготовительного подразделения и лесозавода «Судома» для создания замкнутого цикла производства.

Лесозаготовка

Основная задача Дедовичской лесной компании (ДЛК) - обеспечение сырьем лесозавода «Судома», который, согласно заявленным производственным мощностям, может обработать 150 тыс. м3 пиловочника в год. У компании есть определенные сложности с лесосечным фондом: на арендованных ДЛК участках преобладают лиственные породы. Вообще лесосечных участков, на которых доля хвойных составляет 40-45%, в Псковской области мало - основная часть разобрана арендаторами. В настоящее время администрация ведет работу по постановке свободных участков на кадастровый учет для дальнейшего выставления на аукцион.

Компания может задействовать в лесозаготовительных работах пять комплексов Rottne (в составе каждого харвестер + два форвардера). Лесозаготовительные работы проводятся десять месяцев в году, за исключением апреля, когда лесные дороги невозможно эксплуатировать по причине их плохой проходимости из-за погодных условий, и октября, когда выполняются подготовительные работы и ремонт техники. ДЛК использует существующие лесные дороги и строит большое количество лесных дорог и мостов на арендованных участках. Мелкий ремонт осуществляется в лесу, куда выезжают механики ДЛК и представители компании Rottne, более крупный ремонт ведется на ремонтной базе ДЛК. В связи с отсутствием у компании Rottne собственной ремонтной базы и складов возникают временные задержки между поплатой требуемой запчасти и ее доставкой.

Лесопитомник

В комплекс производств по глубокой переработке древесины «Дедовичи» входит лесопитомник с тепличным хозяйством (с производственной площадью 0,25 га) и дендропарком, где выращиваются сеянцы хвойных пород, который введен в эксплуатацию в июле 2014 года. Сеянцы используются для восстановления лесов на арендуемых участках, причем лиственные породы деревьев замещаются более ценными - хвойными, что позволяет улучшать породный и качественный состав лесов Псковской области. Коэффициент приживаемости сеянцев, выращенных с закрытой корневой системой, - 95-98%, что значительно выше ранее используемых в регионе саженцев с открытой корневой системой. Производственная мощность питомника - 2 млн саженцев в год.

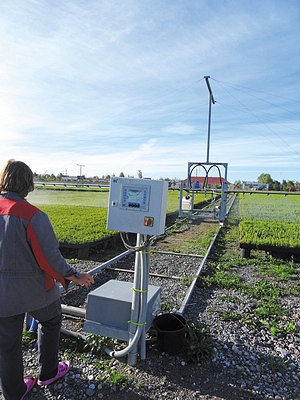

Тепличный комплекс оборудован линией точечного высева BCC SideSlit, с помощью которого за пять рабочих дней высаживается 1 млн семян, и линией полива, позволяющей проводить подкормку растений минеральными удобрениями. Сеянцы выращивают по двухротационной схеме (весна - осень). В апреле осуществляется посев семян первой ротации, в июне сеянцы переносятся на площадку закаливания без укрытия, одновременно теплица заполняется новыми кассетами с семенами.

Ротационная схема позволяет в течение одного вегетационного периода выращивать на одной площади два поколения сеянцев и тем самым увеличить объем получаемого посадочного материала. В первой ротации питомник может предоставить лесозаготовителям для высадки в открытый грунт сеянцы со стандартными параметрами: высотой 15-16 см, диаметром корневой шейки 2-2,5 мм, у многих сеянцев уже загрубевшая хвоя. Помимо собственных нужд, выращиваемые в лесопитомнике сеянцы реализуются другим ответственным лесозаготовителям СЗФО. Заказы на посадочный материал были и поступают из Новгородской, Тверской и Вологодской и других областей.

Осенью 2014 года специалистами ДЛК были высажены 30 000 сеянцев ели на лесных участках площадью 20 га, а в 2015 году - более 450 000 сеянцев ели на площади 192,1 га на вырубках арендуемого лесного фонда Дедовичской лесной компании на территории Бежаницкого, Дедовичского и Дновского районов, в Бежаницком и Порховском лесничествах. В 2015 году было увеличено количество растений, выращиваемых в собственном дендропарке лесного питомника. На площади 2,8 га дополнительно к уже имеющимся деревьям высажено более 350 саженцев хвойных пород для выращивания крупномеров.

В перспективе развития питомника планируется переход на трехротационную систему выращивания сеянцев, а также выращивание декоративных хвойников.

Лесозавод «Судома»

Продукция лесозавода «Судома» - высококачественные отделочные материалы для строительства: термообработанная и импрегнированная доска, а также строганные пиломатериалы. После пуска завода на полную мощность объем производства составит более 61 тыс. м3 готовой продукции в год. Около 90% продукции предназначено для экспорта, остальная часть - для продажи на российском рынке.

Приемка и сортировка сырья

В начале технологической цепочки древесина попадает на участок приемки сырья. Предприятие может перерабатывать как мягколиственные, так и твердолиственные сортименты. С участка приемки сырье поступает на линию сортировки Hekotek (производительность линии - 450 м3 в смену), где происходит его сортировка для первичной переработки. Сортировка круглых лесоматериалов ведется по нескольким критериям: диаметр, длина, кривизна, а также наличие избыточного числа сучков и механических повреждений. Линия сортировки подобрана таким образом, чтобы обеспечивать полную загрузку производственных мощностей лесозавода, то есть сортировку 20 тыс. м3 входящего сырья в месяц.

Запас сырья для обеспечения стабильной работы завода рассчитан на основе объемов производства в месяц: сейчас это 12,5 тыс. м3 сортиментов, подготовленных для переработки, и такой же объем круглых лесоматериалов, ожидающих сортировки, - поэтому склад условно разделен на две части. Работу линии сортировки контролируют два оператора, управление осуществляется с помощью компьютера, оператор лишь следит за соблюдением того регламента сортировки, который заложен в программу ПК. Также оператор имеет возможность вручную внести коррективы в работу линии в случае возникновения внештатных ситуаций. На линии сортировки установлен сканер, который реагирует на металлические включения в древесном сырье, что позволяет предотвратить повреждение дорогостоящего пильного оборудования. Дефектные бревна можно сразу удалить с раскаточного стола.

Следующий участок - промежуточный склад. Здесь происходит доработка пиловочника по длине и кривизне. На линии сортировки установлена шинная пила Kesla 700 Т, и если пиловочник не соответствует заданным параметрам по кривизне, то с помощью этой пилы он обрезается до тех размеров, которые соответствуют требованиям технологического процесса. Длина пиловочника измеряется через каждые 30 см (минимальная длина - 310 см, максимальная - 610 см). Если на линию поступает смешанный лес, он проходит сортировку не только по качеству, но и по породному составу (линия позволяет сортировать одновременно пиловочник двух пород).

Сортировка ведется на 50 карманов (как по диаметру, так и по породному составу), что позволяет предприятию сортировать сырье в зависимости от плана производства и раскроя. В планах предприятия установка товарных боксов, которые изготавливают здесь же, чтобы обеспечить оптимальные условия хранения рассортированного сырья. Один товарный бокс рассчитан на суточную переработку 350 м3 пиловочника одного диаметра.

Лесопильное производство

Вид из кабины оператора линии

сортировки (Hekotek)

Cушильная камера (Katres)

Автоклав для импрегнирования (MSL)

Процесс лесопиления начинается с подачи погрузчиком фирмы Sennebogen рассортированного сырья на поперечный транспортер-накопитель. Далее сырье поштучно подается на разворотный стол, где бревна позиционируются вершиной вперед по отношению к направлению подачи. Затем выполняется окорка каждого бревна на станке фирмы Valon Kone. Окоренная древесина поступает на буферный поперечный транспортер, с которого поштучно выдается на лесопильную линию EWD. Раскрой каждого бревна осуществляется по оптимизированным картам раскроя, которые формируются автоматически на основании данных о геометрии бревна, полученных при измерении кругляка трехмерным сканером, и данных о номенклатуре требуемой пилопродукции, занесенных в систему управления линией. Распиловка круглого леса ведется на линии QuadroLine с использованием ленточнопильной технологии. Позиционирование и подача каждого бревна на распиловку осуществляется автоматическим подающим устройством без участия оператора.

Бревна небольшого диаметра (до 22 см) распиливаются по технологии «в развал», более крупные - по «лафетной» технологии. Получаемый на выходе ленточнопильной установки необрезной пиломатериал отделяется и передается на кромкообрезной участок, а лафет, образующийся при распиловке бревен среднего и большого диаметра, по системе транспортеров возвращается на ленточнопильную установку для окончательной распиловки на обрезные и необрезные доски.

Обрезка кромок боковых досок, а также центральных досок, получаемых при распиловке по технологии «в развал», выполняется на линии Optimes (производитель - компания EWD). Система продольного сканирования, входящая в состав этой линии, позволяет получать очень точную информацию о геометрии каждой доски, что обеспечивает наиболее эффективную обрезку кромок на круглопильном станке BKO. Этот станок оснащен четырьмя подвижными пилами, что позволяет дополнительно к обрезке обзольных кромок выполнять операцию деления широких досок на узкие.

Сортировочная линия на 36 карманов позволяет рассортировать сырой и сухой пиломатериал по нескольким параметрам: сортность, толщина, длина и ширина. Линия оснащена пакетоформирующей и пакетовыравнивающей машиной Logosol.

На линии установлен сканер, ведущий учет отсортированного пиломатериала, поэтому в любой момент производственного процесса есть возможность получить точную информацию о том, сколько кубометров пиловочника обработано за единицу времени.

Из карманов-накопителей пиломатериалы выгружаются на транспортер и подаются на пакетоформирующую машину, а далее, при необходимости, на торцовочную машину. Торцовочная машина позволяет создавать блок-пакеты, а кроме того может быть использована для обрезки обзольной хвостовой части бревен, чтобы исключить ее из технологической цепочки и сразу отправить на измельчение, так как основной узел утилизации кусковых отходов (рубительная машина Bruks, а также вибросито, которое позволяет разделить отходы на две фракции - опил и технологическую щепу) находится на нижнем технологическом этаже лесопильного цеха.

Сухой пиломатериал поступает на линию сортировки для обработки в соответствии с самыми высокими требованиями к качеству. Для получения сорта «экстра» первый сорт (который разделяют на нулевой и первый) отправляют на повторную обработку. Также в лесопильном цехе находится участок подготовки режущего инструмента, на котором готовят к работе весь инструмент, задействованный на заводе: дисковые и ленточные пилы, ножи фрезерно-брусующего станка, ножи рубительной машины.

Пакетоформирующая машина Logosol формирует сушильные треки (каждый ряд пиломатериалов отделяется от соседних специальным прокладочным материалом). Затем через технологический проем в стене цеха готовые пакеты выгружают на вагонетки для подачи в сушильные камеры.

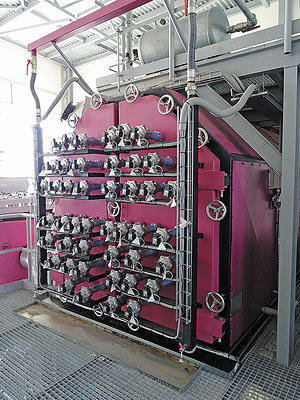

Сушка, импрегнирование

На заводе установлено 14 современных сушильных камер фирмы Katres. Установленные сушильные мощности позволяют сушить пиломатериал (общий объем разовой загрузки - 1400 м3) при заданной влажности (14-16%). Лесозавод «Судома» оборудован автоклавом для импрегнирования древесины производства компании MSL (Франция) с разовой загрузкой 12,5 м3 и тремя автоклавами для термообработки компании MSL с разовой загрузкой 25 м3 каждая. Термообработка осуществляется по французской технологии (в вакууме при нагревании древесины до 230°С). Термообработка позволяет улучшить свойства древесины, а также продлить срок службы изготовленного из нее изделия (в частности, древесина, обработанная этим способом, используется для внутренней облицовки бань, наружной обшивки строений, производства элитных полов, палубной доски, изготовления мебели и т. п.).

Деревообработка

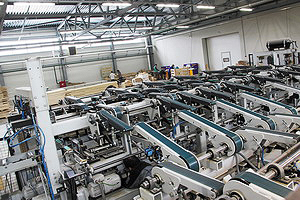

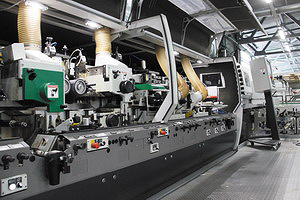

Деревообрабатывающий цех полностью укомплектован станками концерна Weinig AG. Ленточный делительный станок позволяет делить доску на две или три ламели по толщине и подавать их на строжку. Головная машина в линии строжки - тяжелый строгальный станок WEINIG Powermat 2400. Заготовка поступает на стол, где оператор, управляющий триммером с тремя пилами, может разделить, к примеру, шестиметровую доску на две трехметровых, а также отторцевать получаемую заготовку. Станок девятишпиндельный, оснащен функцией джойнтирования (доводки режущего инструмента непосредственно в процессе работы). Линия строжки обеспечивает превосходное качество обработанных поверхностей при скорости подачи до 100 м/мин, а также легко и быстро перенастраивается для производства как малых, так и больших партий продукции. Компьютерное управление PowerCom помогает оператору делать настройки быстро и точно.

Далее материал поступает на автоматическую линию сортировки строганных погонажных изделий. Затем средства механизации автоматически укладывают полученную продукцию исходя из ее качества в разные мини-пакеты и упаковывают в пленку или обвязывают лентой.

В цехе есть два технологических участка, где пиломатериалы подготавливают для обработки, а также раскраивают доски по длине. На линии оптимизации Weinig Dimter OptiCut 200 Elit выторцовывают пороки древесины, рассчитывают наилучшую комбинацию длины деталей на основании значений фиксированной длины, а также подготавливают деловые кусковые отходы для линии сращивания Weinig Grecon Ultra ТТ. Эту линию приобрели для того, чтобы обеспечить переработку такого объема деловых кусковых отходов, который накапливается за месяц (до 1000 м3). Сращивание ламелей происходит посредством склеивания на минишип. Сращенные ламели сначала проходят через делительный ленточнопильный станок Weinig WACO BKL Twin, где распускаются по толщине, затем строгаются на станке Weinig Powermat 2400 и при необходимости отторцовываются. Максимальная длина сращенных ламелей - 6 м, минимальная - 1,5 м. Кусковые отходы импрегнированной древесины (пропитанной по четвертому классу на 100% в глубину) могут использоваться для наружной отделки стен. Так как при сращивании используется клей четвертой группы, т. е. клей расплав, подобная древесина устойчива к воздействию атмосферной влаги. В зависимости от пожеланий заказчика готовую продукцию тонируют.

Квалифицированный подбор деревообрабатывающего оборудования позволяет достичь хороших результатов: на «Судоме» минимум отходов, древесина используется максимально эффективно, что влияет на привлекательность конечной цены продукции. Представители концерна Weinig AG проводили обучение персонала предприятия. Оно было построено таким образом, чтобы каждый обучавшийся освоил все технологические операции в деревообрабатывающем цехе. Поэтому на «Судоме» высокая взаимозаменямость специалистов на различных производственных участках.

Выходная механизация с

автоматической сборкой минипакетов

Входная механизация с делением по

длине

Головной станок Powermat 2400 (Weinig)

Котельная

В котельной завода установлены два котла (мощностью 3 МВт каждый) фирмы Polytechnik, которые обеспечивают работу сушильных камер и отопление производственных помещений. Предприятие заключило договор на первое регламентное обслуживание с компанией-поставщиком, для того чтобы провести обучение персонала. Впоследствии работники предприятия сами смогут обслуживать это оборудование как по регламенту, так и в аварийной ситуации. Температура в топке котла выставляется автоматически и может подниматься до 1000°C.

Автоматизированы все технологические операции. Оператор регулирует температурные режимы, необходимые для растопки и работы. Щепа, кора и опил в соотношении 30:30:40 используются в качестве топлива. Котлы снабжены подвижными топочными колосниковыми решетками, которые при помощи гидротолкателей двигаются в соответствии с заданной программой для обеспечения равномерности сгорания. Котлы оснащены встроенной системой автоматического управления и пожаротушения.

Вся гидравлика приводится в действие гидростанцией. Вентиляторы подают и первичный, и вторичный воздух. В сушильных камерах используется одноконтурная система, а двухконтурная, работающая через теплообменник, отапливает цеха. Также установлена насосная станция для повышения давления в системе водоснабжения, так как оборудование поселка не обеспечивает и половины необходимого заводу (предприятию требуется минимум 4 бар). Вода, нагреваемая в котлах, проходит химподготовку, обезжелезивание, умягчение. Котельная оборудована двойной системой очистки отработанных газов. Производственные мощности котельной позволяют обеспечивать все потребности лесозавода «Судома» в горячей воде и отоплении.

Отходы

Сегодня лишь половина всех отходов производства используется в качестве топлива для котельной. Другая часть реализуется путем продажи щепы и опилок производителям плиточных материалов в России и Европе. Рассматриваются собственные инновационные проекты по утилизации, в том числе производство древесно-полимерного композита, по подобию того, какой организован холдингом GS Group в Ульяновске. Но такое предприятие легче открыть там, где есть химическое производство, так как полимерная составляющая композита существенно больше древесной. Поиск наиболее оптимальной технологии утилизации отходов продолжается, в том числе в перспективе - создание отдельного инновационного производства. Кроме того, в планах лесозавода «Судома» налаживание взаимодействия с лесными вузами страны, чтобы использовать производственные цеха и подразделения предприятия как обучающие площадки, где студенты могли бы проходить практику и получать необходимый опыт, обретать понимание технологических процессов и производственных нюансов как в лесозаготовке (с выездом на делянки) и лесовосстановлении, так и в лесопилении и деревообработке.

Подготовил Ефим ПРАВДИН