Технологии и оборудование для современных лесопильных производств. Часть 6

Утилизация отходов лесопиления

При распиловке бревен на лесозаводе образуются большие объемы щепы, опилок и коры. Эти отходы производства надо собирать, транспортировать, хранить, отгружать. Как организовано обращение с отходами на современных лесопильных предприятиях - рассмотрим в этой статье.

Часть 1

Часть 2. Лесопильные линии

Часть 3. Технологии обработки сырых пиломатериалов

Часть 4. Оборудование для сушки пиломатериалов, их сортировки и пакетирования

Часть 5. Оборудование для дополнительной обработки пиломатериалов

Рис. 1. Система удаления мусора, включающая скребки для выметания из-под конвейера и скребковый конвейер для сбора отходов в кучу

Рис. 2. Скребковый конвейер для коры на предприятии «Мется-Свирь». По мере заполнения пространства под окнами, кора начинает ссыпаться дальше по конвейеру

Рис. 3. Мобильная рубительная машина Peterson Pacific 6710D измельчает кору

Кора образуется в начале технологического процесса переработки древесины. Окорочный станок может быть встроен в линию сортировки бревен, как на заводе «ММ-Ефимовский», или же в лесопильный поток, как на многих других российских предприятиях. На самом деле кора начинает осыпаться с бревен уже при их подаче поперечными цепными конвейерами на обработку, и при больших объемах обработки сырья под конвейерами могут скапливаться большие объемы коры и разного мусора. Удалять их вручную трудоемко и не всегда возможно, поэтому поперечные цепные конвейеры для бревен в настоящее время принято изготавливать с системой уборки, которая представляет собой цепь со скребками, расположенную под конвейером.

Для удаления коры от окорочного станка в бункер обычно используются скребковые конвейеры. На крупных предприятиях устанавливают ряд бункеров или широкий бункер, над которым проходит скребковый конвейер. В конвейере имеется ряд отверстий; по мере заполнения бункера под одним из них кора через следующее начинает ссыпаться в другой бункер.

При использовании коры в качестве топлива для собственных котельных предприятий ее, как правило, не измельчают. Дело в том, что в результате измельчения на современных роторных станках получается кора небольшой фракции, которая реализуется в качестве товарной продукции. Для получения такой коры используются корорубительные машины, устанавливаемые отдельно или непосредственно над бункером. Обычно на лесопильных предприятиях применяют довольно простые модели корорубительных машин, представляющие собой молотковые дробилки. Подобное оборудование выпускают фирмы Bruks, HBS, Rudnick & Enners, ESCO.

Если измельчать кору требуется лишь иногда, взамен указанных стационарных установок могут быть использованы передвижные рубительные машины Peterson Pacific, Morbark, Doppstadt, CBI, Bandit и пр. Большим плюсом подобного решения является универсальность оборудования - оно всегда пригодится на предприятии или на делянке, где может с успехом быть использовано для измельчения зеленой массы или низкосортного круглого леса.

Измельченная кора может использоваться в качестве мульчи или для приготовления удобрения.

Рис. 4. Использование мульчи из коры в ландшафтном дизайне в США. Мульча подаётся пневматически

Рис. 5. Дисковая рубительная машина Bruks

Рис. 6. Барабанная сортировочная установка для щепы – популярное решение на германских предприятиях

Рис. 7. Бункеры для опилок и щепы на заводе Holmen Braviken, Швеция

Рис. 8. Силосы для опилок и щепы на шведском лесозаводе

Рис. 9. Ворошитель в бункере-силосе для опилок

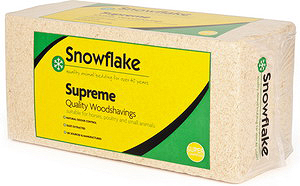

Рис. 10. Станочная стружка Snowflake Supreme

При распиловке окоренных бревен на пиломатериалы получаются отходы в виде технологической щепы и опилок. Образующиеся после торцовки сырых и сухих пиломатериалов торцовые срезки также измельчаются в щепу.

Технологическая щепа должна отвечать определенным требованиям в зависимости от отрасли-потребителя. Наиболее дорогостоящая щепа, для ЦБП, производится, как правило, на дисковых рубительных машинах. Машины этого типа изготавливают компании Andritz, Bruks, Pallmann. Компания USNR комплектует свои лесопильные линии дисковыми рубительными машинами собственного изготовления. В России рубительные машины подобного типа изготавливает Гатчинский опытный завод бумагоделательного оборудования (ГОЗБО).

Во многих случаях, когда щепа перерабатывается на самих предприятиях в пеллеты и брикеты, для измельчения кусковых отходов вполне подходят барабанные рубительные машины. Подобное оборудование, помимо фирм Bruks и Pallmann, изготавливают Vecoplan, Rudnick & Enners и множество других компаний.

Для сортировки щепы обычно используются установки гирационного типа, так называемые сита. Однако если необходимо лишь отделить от щепы мелкую фракцию, прекрасной заменой этому оборудованию являются сортировочные барабаны.

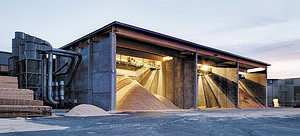

Щепа, отсев щепы и опилки доставляются в бункеры скребковыми конвейерами. Наиболее популярными являются открытые или полуоткрытые бункеры с бетонными или бетонно-деревянными стенами и перегородками. Сыпучие отходы накапливаются в них и удаляются оттуда ковшовым погрузчиком на промежуточный склад, на накопитель котельной (при использовании в качестве топлива) или сразу грузятся в автотранспорт или ж.-д. вагоны. Такое решение позволяет гармонизировать ритм работы лесопильного производства и график прибытия транспортных средств. Как правило, на предприятии имеется фронтальный погрузчик, который используется с челюстным захватом на складе сырья; и замена рабочего органа не занимает много времени. Таким образом, использование бетонного бункера в качестве хранилища щепы и тяжелого фронтального погрузчика - наименее капиталоемкий и наиболее удобный вариант решения для деревообрабатывающих производств. Именно поэтому его применяют как небольшие предприятия, так и гиганты, такие как завод Holmen Braviken (Швеция), объем производства пиломатериалов на котором 750 тыс. м3 в год.

Есть и другое решение - механические бункеры, из которых щепа сразу разгружается в автотранспорт. Они популярны на североамериканских предприятиях и иногда встречаются в Европе. В нашей стране в настоящее время подобное решение можно встретить крайне редко, поскольку оно требует принятия специальных мер против смерзания древесной массы в бункере в зимнее время. Автору приходилось слышать о таких экзотических вариантах, как обогрев бункера за счет пропущенной через него трубы отопления. Представляется, что наиболее эффективным вариантом решения проблемы является использование бункера специальной формы, с расширением книзу, и механического ворошителя для бункеров силосного типа.

Опилки и кора в настоящее время широко используются на предприятиях в качестве топлива. Избытки опилок продают предприятиям, выпускающим пеллеты, брикеты и плиты ДСП и MDF. Одной из устойчивых тенденций является создание пеллетных производств на самих лесопильных предприятиях. Так, в России пеллетные производства действуют на предприятиях Stora Enso («Сетлес» и «Сетново»), «Лесозавод 25», ТСЛК, ДОК «Енисей» и др. На многих предприятиях планируется организация пеллетного или брикетного производства.

При поступлении топлива напрямую в бункер котельной очень важно вести учет в реальном времени объема и характеристик кородревесной массы. Для этой цели финская компания Inray предлагает рентгеновский сканер. Система оценивает влажность и состав отходов, наличие в них посторонних включений, энергетическую ценность топлива.

Поскольку в состав большинства лесопильных предприятий сегодня входят строгальные мощности, нельзя не упомянуть и о таком виде древесных отходов, как сухая станочная стружка. На российских предприятиях ее, как правило, используют либо в качестве топлива для собственных котельных, либо для производства брикетов или пеллет. А вот за рубежом станочная стружка считается идеальным материалом для подстилки скоту и наполнителем для туалетов домашних питомцев. Ее фасуют в потребительские пачки по 3, 10 или 20 кг и продают как марочный товар. К примеру, на британском eBay цены на стружку Snowflake Supreme в пачках по 20 кг начинаются с 16,99 фунтов стерлингов (около 1300 руб.). Таким образом, фасованная сухая станочная стружка в разы дороже пеллет и брикетов при значительно меньших затратах на ее производство. Представляется, что на тех российских предприятиях, в парке оборудования которых имеются мощные строгальные линии, также имеет смысл организовывать выпуск фасованной станочной стружки.

***

Ну что ж, пора подводить итоги цикла публикаций, посвященных оборудованию современных лесопильных предприятий. Резюмируем.

- В отрасли идет процесс укрупнения предприятий. В России уже строятся заводы мощностью 350-400 тыс. м3 пилопродукции в год («ММ-Ефимовский», вторая очередь «Лесозавода 25», Устьянский лесопромышленный комплекс, ТСЛК). В странах Скандинавии вводятся в эксплуатацию такие предприятия, как шведское Holmen Braviken (объем производства - 750 тыс. м3 пиломатериалов в год). В Северной Америке и Западной Европе действуют заводы мощностью 800-1200 тыс. м3 пилопродукции в год (например, Ilim Nordic Timber, Германия). Есть ли предел роста единичной мощности? Безусловно. В идеале предприятие должно обеспечивать себя древесиной, заготовленной в радиусе не более 200 км. Чем больше плечо транспортировки, тем выше вероятность биопоражения древесины, а значит, выше риск потерь в стоимостном выходе продукции. Таким образом, мощность предприятия в каждом случае зависит от продуктивности лесов, их транспортной доступности и наличия других потребителей пиловочного сырья в данном районе. Очевидно, что в нашей стране эти факторы не способствуют росту единичной мощности предприятий, к тому же приходится учитывать и другие факторы, такие как состояние подъездных путей и обеспеченность предприятия квалифицированной рабочей силой. Гигантомания в подобных условиях может привести не к повышению, а к снижению эффективности производственного процесса. Тем не менее производительность 350-400 тыс. м3 пилопродукции (750-850 тыс. м3 сырья) в год вполне может стать оптимальным уровнем мощности для российских лесопильных производств. Как бы то ни было, увеличение числа предприятий с объемом распиловки более 100 тыс. м3 для отечественной лесопильной промышленности положительный момент.

- Происходит усложнение лесопильного оборудования. Техника нового поколения отличается от той, что применялась в конце XX века, как небо и земля. 3D-сканеры, системы оптимизации раскроя, динамическая поднастройка оборудования в зависимости от индивидуальных характеристик каждого бревна вплоть до диагонального профилирования боковых досок и обработки бревен по кривизне - все это позволяет контролировать образование обзолов, получать максимальный выход пилопродукции из сырья и вовлекать в обработку бревна, которые раньше были бы отбракованы и направлены в плитное производство. В принципе, можно прогнозировать появление мощных предприятий, на которых наряду с хвойной древесиной будут распиливать и лиственную, - раньше такое было сложно представить. Специальные датчики автоматически контролируют работу оборудования и качество получаемых пиломатериалов. Сканеры качества на линиях сортировки позволяют повысить производительность этих участков, которые раньше были узким местом лесопильного производства, за счет более точного измерения пороков перед торцовкой повышается выход пилопродукции. В то же время появляется возможность сортировать пиломатериалы в соответствии с любыми нормами. В целом современное лесопильное производство благодаря насыщенности информационными технологиями высокоуправляемое, что позволяет даже крупным предприятиям быть весьма гибкими.

Рис. 11. Операторская линии сортировки брёвен на заводе «ММ Ефимовский»

Как быстро устареет приобретаемое сегодня оборудование и в чем линии следующего поколения могут превзойти современные? По мнению автора, революционных изменений, подобных тем, что произошли в лесопильной технике за последние пару десятилетий, в ближайшие несколько десятков лет ожидать не стоит. Трудно представить, как можно еще повысить выход пиломатериалов из бревна. Скорее всего, нынешняя структура лесопильных линий сохранится, просто они все больше будут насыщаться электроникой, то есть всегда можно будет сделать апгрейд оборудования. А значит, если сегодня выбрать самое передовое оборудование, оно с промежуточными модернизациями может прослужить 30-40 лет. Оценка вполне реалистичная, если учесть, что предлагаемые сегодня на рынке бывшие в употреблении лесопильные линии и линии сортировки из Швеции, Финляндии, Германии были построены в начале 1990-х годов или даже раньше и с модернизациями и капремонтами работали эффективно и исправно вплоть до недавнего времени (да и теперь находятся в работоспособном состоянии). Современное же оборудование ведущих фирм изготовлено еще более качественно и благодаря современной отделке даже привлекательный вид сохраняет дольше, чем прежние модели.

- Наблюдается переход от производства обезличенных пиломатериалов транспортной влажности к выпуску пиломатериалов целевого назначения, отвечающих потребностям покупателей. Причем сушка до влажности ниже транспортной, сортировка по специальным требованиям (в том числе прочностная), точная торцовка на нестандартную длину и даже строжка пиломатериалов сегодня стали частью основного процесса. Строгальные станки встраиваются в линии сортировки сухих досок, а современные триммеры с устройствами позиционирования позволяют осуществлять торцовку каждой доски на любую длину. Адаптация пилопродукции под потребности покупателей является не углублённой обработкой, а чем-то вроде необходимого сервиса. Само понятие «пилопродукция» сегодня изменилось, и, к примеру, унифицированные клееные балки и брусья вполне под него подпадают, поэтому неудивительно, что некоторые российские лесопильные предприятия заявляют о намерении производить в будущем эту продукцию.

- Лесопильное производство становится полностью безотходным. Кора используется в качестве топлива для котлов, а излишки опилок или щепы можно перерабатывать в пеллеты или брикеты, что, как и строжка пиломатериалов, воспринимается как часть современного процесса лесопиления.

- И наконец, условия работы на передовых лесопильных предприятиях можно назвать образцовыми, да и сами предприятия выглядят вполне в духе времени. Все это способствует повышению инвестиционной привлекательности отрасли и, что не менее важно, повышению привлекательности рабочих мест в глазах потенциальных работников.

Артем ЛУКИЧЕВ