Обработка низкотоварной древесины на комплексных лесопромышленных предприятиях. Часть 7

Математическая модель обезвоживания древесины

в процессе прессования и сушки

Основными технологическими приемами модифицирования древесины с целью улучшения свойств являются обезвоживание, пропитка, прессование и термическая обработка, в том числе сушка заготовленных образцов. Наряду с указанными приемами древесину подвергают также воздействию ультразвука, электромагнитных полей, радиации и других явлений физико-химической природы.

Часть 1. Направления диверсификации с использованием инновационных технологий

Часть 2. Известные виды продукции из низкотоварной древесин

Часть 3. Инновационные виды продукции из низкотоварной древесины

Часть 4. Эффективные технологии заготовки и обработки низкотоварной древесины

Часть 5. Как решить проблему экологической эффективности лесопользования

Часть 6. Производство технологической щепы из низкотоварной древесины

Материалы пропитки выбираются исходя из целей и поставленных задач: антисептики - для повышения биологической стойкости, антипирены - для обеспечения огнезащитных свойств, специальные вещества, а именно: парафин - для повышения электрических свойств, красители - для изменения цвета, карбамид - для повышения пластичности и т. д.

С помощью обезвоживания (механического, термического или электрокинетического) удаляют лишнюю влагу из пор древесины, влияющую на изменение ее свойств, прессование обуславливает повышение плотности и прочности древесины, а термообработка закрепляет приобретенные свойства. Максимальный эффект в ходе модифицирования древесины достигается при оптимизации параметров всех указанных процессов и совместной реализации адекватных технологий.

Реализация необходимых технологических процессов невозможна без детального изучения структурных особенностей древесины, поскольку именно от структуры зависят ее плотность, пористость и проницаемость.

Анализ значимости технологических факторов и показателей получения модифицированной древесины, а именно: исходной плотности древесины в абсолютно сухом состоянии ρо и конечной плотности ρ, необходимого предела прочности на сжатие σсж, исходной влажности Wо и влажности W в процессе увлажнения, степени прессования Сп, температурных значений древесины Тд, режимов термообработки и сушки Т и ряда других - позволил сделать следующий вывод. Основными показателями (суммарный удельный вес в общей оценке значимости результатов достигает 55%) эффективности модифицирования древесины являются такие параметры, как ρ и σсж.

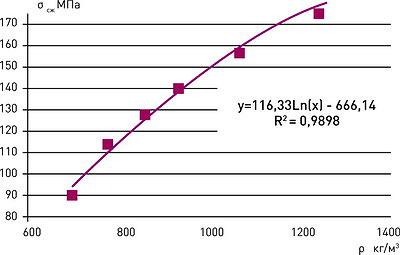

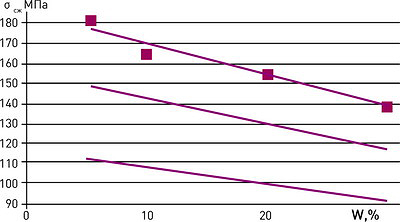

Рис. 1. Зависимость предела прочности на сжатие разных пород древесины

от их плотности

С учетом результатов исследований профессора Санкт-Петербургского лесотехнического университета И. В. Григорьева при изучении свойств коры деревьев в диапазоне изменения ρ от 300 до 700 кг/м3 установлено, что между показателями ρ и σсж существует тесная корреляционная связь.

Если допустить, что аналогичная связь характерна и для древесины, то можно заключить, что универсальным превалирующим показателем эффективности модифицирования древесины, как подчеркивается в работах профессора Воронежского государственного лесотехнического университета В. А. Шамаева, является ее конечная плотность ρ.

В качестве подтверждения этого тезиса обратимся к данным графика, приведенного на рис. 1. В результате обобщения работ проф. В. А. Шамаева для древесины разных пород влажностью не более W = 5% в диапазоне изменения их плотности от 700 до 1400 кг/м3 получена зависимость σсж от ρ, которая с высокой точностью выражается формулой:

![]()

Достижение заданной величины ρ зависит от исходного показателя ρо, который, в свою очередь, зависит от плотности древесинного вещества ρд и объемной пористости древесины Сv, %:

![]()

причем величина ρд слабо зависит от породы деревьев и изменяется в узком диапазоне: ρд = 1530...1540 кг/м3.

Обобщение данных исследований профессора СПбГЛТУ В. И. Патякина о плотности древесины ρо позволяет заключить, что ρо зависит от целого ряда факторов: диаметра и длины древесных волокон, толщины стенок водопроводящих сосудов, процента поздней древесины, содержания экстрактивных веществ, местоположения по сечению и длине ствола и др.

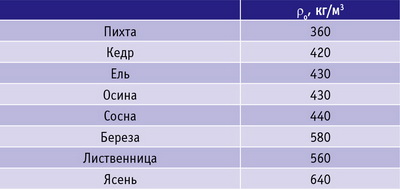

Учесть указанные факторы в совокупности в рамках математической модели с помощью аналитических связей не представляется возможным, в связи с чем будем использовать данные, приведенные в табл. 1, в которой представлены усредненные значения ρо для древесины.

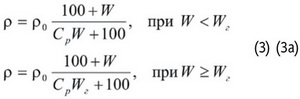

Увлажнение абсолютно сухой древесины приводит к повышению плотности, причем рост W до значения Wг = 30% способствует увеличению количества гигроскопической (связанной) влаги в древесине, а дальнейший рост W не приводит к росту объема образца древесины.

Зависимости плотности влажной древесины ρ от W, ρо и коэффициента объемного разбухания Ср приведены в работах В. И. Патякина для двух значений влажности до и после достижения значения Wг:

Рис. 2. Влияние влажности и коэффициента объемного разбухания на

относительное изменение плотности влажной древесины

Рис. 3. Зависимость предела прочности на сжатие древесины от ее

влажности при величине объемной пористости:

1 – 10% (у = -1,577х + 184,97; R2 = 0,9761);

2 – 30% (у = -1,2398х + 154,62; R2 = 0,9749);

3 – 50% (у = -0,7882х + 113,98; R2 = 0,9711)

который представлен на рис. 2. Данные графика свидетельствуют о том, что совокупное влияние параметров W и Ср даже в довольно небольшом диапазоне изменения их значений приводит к существенному (до 30%) увеличению плотности древесины по сравнению с показателями абсолютно сухой древесины.

Влияние увлажнения на σсж и жесткость древесины абсолютно иное. Так, на процесс снижения прочности древесины с ростом влажности в диапазоне изменения W ≤ Wг влияет только связанная влага, содержащаяся в клеточных оболочках, причем при росте W на 1% σсж снижается на 2%.

На рис. 3 представлены графики, полученные с использованием соотношений (1) - (3а) при фиксированном значении Ср = 0,25, которые отражают результаты исследования влияния влажности W, %, на предел прочности на сжатие σсж древесины для трех значений объемной пористости Сv.

Как следует из анализа данных, представленных на рис. 3, угловой коэффициент в полученных линейных зависимостях, характеризующий интенсивность снижения σсж с ростом W, снижается с -1,577 до -0,7882 при росте объемной пористости Сv в пять раз (с 10 до 50%).

Таким образом, можно обобщить полученные результаты для оценки характеристики прочности образцов древесины на сжатие в виде функции двух переменных - влажности W и объемной пористости Сv:

![]()

Для повышения пластических свойств древесины широко применяются растворы карбамида.

Деформационные характеристики древесины значительно возрастают при прессовании поперек волокон. Сама по себе пропитка не приводит к улучшению свойств древесины, а нужный эффект достигается при дальнейшем обезвоживании образцов со снижением влажности с 50 до 2%, причем сушку под давлением выполняют в циклическом режиме, повышая температуру Т до 140°С, а давление до 1,5 МПа. Достижение заданных показателей прессования происходит в течение 15-20 ч.

Известна аналогичная технология прессования, однако при Т = 132°С карбамид плавится и разогрев образцов необходимо продолжить до температуры Т = 170°С. Карбамид превращается в биурет - вещество, характеристики которого соответствуют органическим полимерам, выделяемый при этом процессе горячий аммиак активно взаимодействует с целлюлозой и лигнином, а повышение пластических свойств древесины позволяет повысить давление прессования до 2,5 МПа без критических деформаций и разрушения материала. Уместно отметить, что при достижении давления 1,5-2,5 МПа температура кипения воды значительно возрастает, достигая 180°С, т. е. процесс сушки под давлением реализуется в режиме, когда жидкость в пар не переходит.

Описанная технология прессования и сушки способствует уменьшению толщины образцов в 1,5-3,5 раза по сравнению с исходными, а общая продолжительность обработки сокращается до 3 часов.

Циклический характер прессования обусловливает необходимость учета реологических свойств и модели среды - диаграмм «напряжение - деформация», кривых ползучести, времени релаксации и т. д. Очевидно, что влажность W оказывает влияние на все указанные характеристики среды.

Необходимо подчеркнуть, что наличие карбамида ускоряет сорбцию влаги, и W обработанной древесины устойчивее и выше, чем аналогичные показатели влажности натуральной древесины, что особенно важно учитывать в моделях среды при изучении процесса сушки и термообработки.

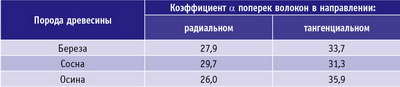

Наряду с механическими деформациями древесины под давлением в поле высокой температуры имеют место и температурные деформации, которые зависят от направления деформирования и коэффициента линейного расширения древесины α, характеризующего увеличение единицы длины материала при нагревании на 1°С. В табл. 2 приведены значения α∙10-6 (1/град.) поперек волокон в радиальном и тангенциальном направлениях для трех пород древесины.

Как следует из табл. 2, для разных пород древесины наблюдается устойчивость значений коэффициента α в разных направлениях поперек волокон. Вдоль волокон аналогичные показатели в 7-10 раз меньше, т. е. фактор температуры является более существенным при реализации прессования образцов древесины поперек волокон.

Оценить температурные деформации εТ и обусловленную ими величину давления рТ в клетках древесины можно, если базироваться на основных положениях так называемых температурных задач механики разрушения. В частности, если внутренние элементы материала не имеют возможности свободно деформироваться, то могут возникать довольно большие внутренние напряжения, приводящие к разрушению образца, а температурные деформации пропорциональны величине αТ.

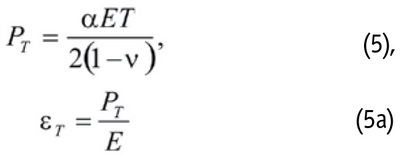

Таким образом, тепловой поток обусловливает дополнительное давление рТ внутри элементов материала и температурные деформации εТ, равные:

где Е - модуль Юнга; ν- коэффициент Пуассона.

В частности, при исходных данных для образцов влажной березы, а именно: α = 33,710-6 (1/град.), W = 50%, ρ = 760 кг/м3, Е = 138 МПа, ν = 0,3 и Т = 140°С с использованием формул (5) и (5а) получим температурное давление ре = 0,47 МПа, которое представляет собой существенный фактор влияния на процесс прессования древесины.

Очевидно, что характер и закономерности деформирования образцов зависят от способа создания избыточного давления Р в определенном температурном поле Т, а также от формы и размеров инструмента прессования (штампа) в процессе его воздействия на массив древесины.

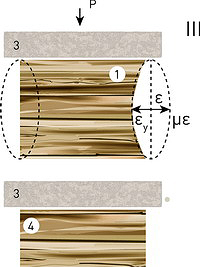

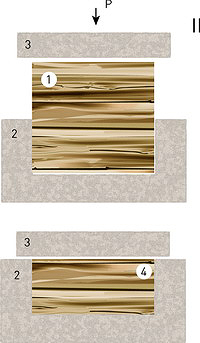

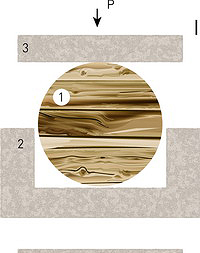

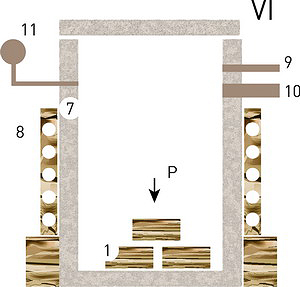

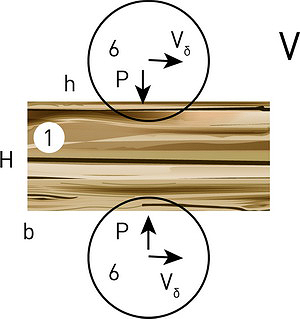

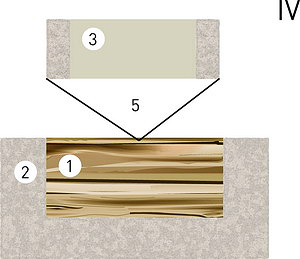

На рис. 4 представлены принципиальные схемы реализации технологий прессования с одновременной сушкой предварительно пропитанной древесины в заданном температурном поле в начале (а) и конце (б) процесса.

Рис. 4. Схемы прессования и сушки заготовок пропитанной древесины: I – в круглых пресс-формах; II – в прямоугольных пресс-формах;

III – прямоугольных заготовок без пресс-форм; IV – клиновым штампом; V – прессование в валках; VI – автоклавный способ; 1 – исходная заготовка древесины; 2 – пресс-форма; 3 – пуансон (плоский штамп); 4 – конечный образец древесины; 5 – штамп в форме клина, соединенный с пуансоном;

6 – валки; 7 – автоклав; 8 – электронагреватели; 9 и 10 – трубопроводы к компрессору и холодильнику соответственно

Наибольшее распространение получили традиционные технологии прессования под плоским прессом (штампом), когда площадь контактной поверхности штампа превосходит площадь образца или в точности равна ей. В том случае, когда прессование круглых образцов осуществляется с помощью плоского пресса (схема I), в начальный момент имеет место точечный контакт, который по мере развития процесса деформирования древесины трансформируется в плоское прессование (схемы II и III). В направлении силы сжатия прессование обеспечивает уменьшение диаметра круглых образцов в 2-2,5 раза, в частности, при производстве шпал - с 250 до 100 мм.

Технологию прессования, когда штамп в виде пуансона давит на плоский клин (схема IV), также можно отнести к технологиям точечного контакта, однако при этом давление действует не на всю площадь образца, а является пространственно-переменной величиной при постоянных геометрических параметрах контакта. При этой технологии снижается интенсивность процесса разрушения, представляется возможным повысить скорость Vn прессования образца, его плотность и прочность.

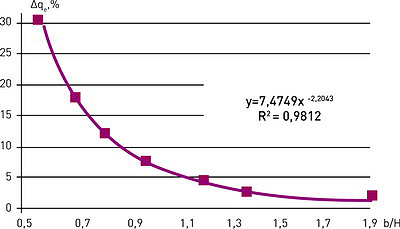

При способе прессования, когда ширина образца древесины меньше ширины пресса, имеющего искривленный профиль в виде валков, движущихся с заданной скоростью Vв (схема V), углубление валков на глубину h при начальной высоте образца H вызывает в направлении действия силы сжатия вертикальные деформации, а вертикальное давление для упругого тела составляет

![]()

Насыщенная влагой древесина рассматривается как упругое фильтрационное тело, а скорость истечения жидкости Vж по мере сжатия валков затухает со временем по экспоненциальной зависимости, и, в соответствии с законом Дарси, зависит от целого ряда параметров, а именно: удельного объема порового пространства Си в объеме древесины, занятого жидкостью; коэффициента проницаемости kп среды (площади сечения sк канала пористой среды, по которой происходит фильтрация жидкости); динамической вязкости γ жидкости; скорости Vn прессования (погружения штампа в материал древесины); ширины b и высоты H образца, погружения штампа h; qв и Е.

Таким образом, в результате проведенных исследований установлена формула для определения Vж:

![]()

Время to релаксации обезвоживания при истечении жидкости в пределах слоя h можно определить по формуле

![]()

Анализ выражений (7) и (8) показывает, что влияние температуры термообработки и сушки не учитывается при определении как скорости истечения жидкости, так и времени релаксации обезвоживания, хотя ранее выполненные оценки влияния Т на величину температурных деформаций свидетельствуют о том, что при расчетах параметров Vж и to такой учет необходим.

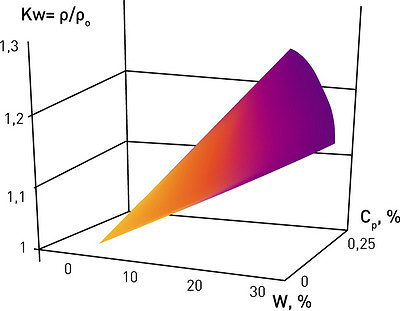

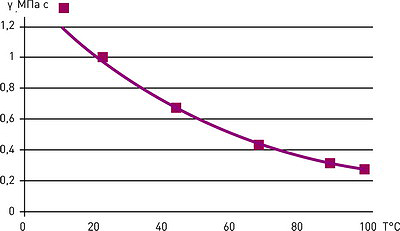

Рис. 5. Изменение динамической вязкости воды с ростом температуры

В подтверждение того, что учет фактора температуры необходим, отметим, что она оказывает существенное влияние и на динамическую вязкость жидкости, в частности воды. На рис. 5 приведен график, отражающий зависимость γ (МПа с) от Т (°С).

Анализ данных этого графика показывает, что повышение Т от комнатной (20°С) до температуры кипения (100°С) обусловливает снижение γ в 2,5-3 раза, причем параметр γ в силу формулы (8) является линейным коэффициентом при определении времени обезвоживания древесины to.

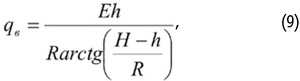

Одним из основных параметров процесса прессования является qв, определяемое в соответствии с формулой (6) и учитываемое в формулах (7) и (8). Однако параметры штампа в формуле (6) не нашли отражения.

Точнее можно оценить давление qв, если учесть результаты исследований вдавливания штампа в разные материалы.

Величину qв можно определить, используя формулу

Рис. 6. График зависимости превышения давления от формы штампа

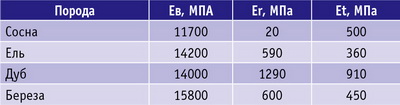

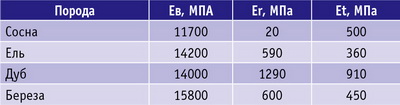

Таблица 3. Модуль Юнга в зависимости от направления волокон

Таблица 4. Коэффициент Ку усушки образцов древесины поперек

волокон

При определении параметров напряженно-деформированного состояния материала, оценке его реологических свойств и времени релаксации необходима информация о модуле Юнга Е - одной из основных характеристик процесса упругопластического прессования древесины.

Е зависит от направления прессования, влажности, плотности материала и температуры Т. Следует подчеркнуть, что учесть влияние всех перечисленных факторов в рамках одной аналитической формулы невозможно.

В табл. 3 для разных пород древесины влажностью W = 15% представлены значения Е вдоль волокон (Ев) и поперек волокон в радиальном (Еr) и тангенциальном (Еt) направлениях. При росте (снижении) влажности на 1% Е необходимо уменьшать (увеличивать) на 2%. Плотность древесины при заданной W уточняется по формулам (3) и (3а).

Данные, приведенные в табл. 3, свидетельствуют о существенной анизотропии упругих свойств древесины.

Довольно широкое применение для обезвоживания древесины получил автоклавный способ создания избыточного давления, когда образцы древесины подвергают объемному сжатию (схема VI).

При использовании автоклавной технологии достигают избыточного давления 1,5-2 МПа и сушку выполняют при Т = 140-150°С в течение 12-13 ч. В этом случае удается высушивать древесину, снижая ее влажность с 70-80 до 3-5%.

Особо необходимо выделить схему III прессования без использования пресс-форм. В этом случае рекомендуется циклическое уплотнение образцов с такой скоростью прессования Vn, при которой в заданном температурном поле Т поперечная деформация, равная

![]()

где μ - коэффициент бокового распора, в течение всего периода времени сушки не превышала бы деформаций усушки εу в направлении, перпендикулярном направлению действия сжимающей нагрузки. Величина εу зависит от коэффициента усушки древесины Ку и степени снижения влажности:

![]()

В табл. 4 приведены коэффициенты Ку усушки ряда образцов древесины поперек волокон в разных направлениях.

Анализ данных табл. 4 показывает, что Ку изменяется в довольно широком диапазоне, причем усушка в тангенциальном направлении для хвойных пород древесины в 1,7-1,8 раз превосходит усушку в радиальном направлении, тогда как для лиственных пород это отношение 1,2-1,6.

Таким образом, прессование древесины целесообразно выполнять при условии минимальной усушки. Если для образцов березы этот фактор можно считать малозначимым, то для древесины других пород - существенным.

Ольга КУНИЦКАЯ, д-р техн. наук, доцент СПбГЛТУ