Гремячинский ДОК. Оранжевое настроение

Опыт реализации приоритетного инвестпроекта на одном конкретном примере

С председателем совета директоров Гремячинского ДОКа в Пермском крае Евгением Бакуновым мы познакомились в Италии, на миланской выставке Xylexpo 2016, у коллективного стенда перспективных российских предприятий, организованного Минпромторгом РФ.

Разговорились и условились встретиться дома, чтобы обстоятельно побеседовать в спокойной обстановке и обсудить насущные проблемы отечественного ЛПК, о которых мой собеседник знает не понаслышке. В итоге наша встреча состоялась спустя полгода в московском офисе компании. Предлагаю вниманию читателей несколько выдержек из нашего разговора.

Ты помнишь, как все начиналось...

- В день нашего знакомства вы довольно эмоционально рассказывали итальянским бизнесменам о перспективах инвестирования в российский ЛПК на примере своего предприятия. И я подумал: ну хоть кто-то смог благополучно довести до конца начатое, а то, как ни поинтересуешься судьбой ПИП из обширного - в сотню позиций - перечня, оказывается, что проект или заморожен, или исключен из списка, или вовсе пребывает в каком-то непонятном, «подвешенном» состоянии...

- Все верно. С одной поправкой: проект как таковой фактически завершен, но есть еще проблемы с его «узакониванием». Пермское министерство промышленности и руководство края признали официально, что он полностью осуществлен, сейчас мы занимаемся урегулированием вопросов с Министерством промышленности и торговли РФ. С этим еще не все гладко.

- Тогда давайте по порядку. Евгений Васильевич, расскажите об истории появления и развитии вашего бизнес-проекта.

- История пока непродолжительная. В 2007 году с партнерами решили выпускать фанеру. О Пермском крае я тогда толком ничего не знал, разве что к живущему там товарищу на рыбалку ездил. Зато был определенный опыт работы в ЛПК - транспортная компания, делами которой я занимался, перевозила много «лесного» оборудования. Инженерное образование, полученное в Бауманке, помогло разобраться в этой технике, мы участвовали в осуществлении очень сложных проектов, познакомились со многими людьми в отрасли. Я везде ездил как сотрудник сервисной компании, общался с представителями лесного бизнеса, бывал на выставках, предприятиях. И именно фанерное производство взяло за душу: одно удовольствие смотреть, как работает лущилка - огромное бревно будто тает на глазах, разворачивается в тонкую ленту шпона, и остается от него лишь тонкий «карандаш».

Поэтому, когда возникла идея проекта фанерного предприятия в Пермском крае, я недолго думал, вместе с соучредителями оценил финансовые возможности и сказал: «Да, мне это интересно!» Авантюра? Да, возможно. И тем не менее вскоре на базе недостроенного машиностроительного завода в Гремячинске закипела работа (предприятие находится в 4 км от города, но числится в городской черте).

Гремячинск - небольшой районный центр, все население - 11 340 человек, из них 60% пенсионеры. Город шахтерский, в свое время здесь добывали бурые угли глубокого залегания, разработка которых постепенно становилась экономически невыгодной. Чтобы у людей была работа, там еще в советскую пору планировался целый промышленный кластер: табачная фабрика, огромное машиностроительное производство полиграфического оборудования. Потом перестройка - и все окончилось ничем. До нас туда пытались «зайти» еще два проекта, для одного даже стали завозить оборудование на площадку... И опять ничего!

- Какие активы достались вам на этой производственной площадке?

- Несколько основных корпусов: цеховой, административный, гараж. Все остальное строили сами. Что важно, были подведены коммуникации: водопровод, канализация, электричество. И 19 декабря 2008 года мы стартовали! Надо ли вам напоминать, что это был самый пик кризиса? Тем не менее мы начали развивать производство.

В конце 2009 года наш проект внесли в список приоритетных инвестпроектов. Региональные и местные власти нам активно помогали (оказывали поддержку все министерства Пермского края). Вообще хочу сказать, что впоследствии много разговаривал с коллегами по бизнесу, сравнивал и оценивал: Пермь с точки зрения инвестиционной привлекательности - очень интересный и доброжелательный регион.

Поскольку мы оказались в перечне ПИП, то по 419-му постановлению Правительства РФ смогли получить лес, что здорово нам помогло, ведь в кризис выжить было очень тяжело. Сырьевые ресурсы - это весьма существенно, в себестоимости доля используемой древесины составляет 60% в цене конечной продукции.

Финансирование некоторое время поступало от банка, который, увы, прекратил существование. Тогда, помимо собственных средств, вложенных в дело, пришлось привлечь инвестиции ВТБ.

- Каково состояние дел с ПИП в настоящее время?

- 23 июля 2014 года министерство промышленности края, проверив наши документы, подписало приказ, в соответствии с которым наш инвестпроект считается завершенным. С 2014 по 2016 год шла бюрократическая переписка с Минпромторгом РФ. Мы прошли две полномасштабные проверки министерства, были проверки из прокуратуры - без замечаний.

К сожалению, в 419-м постановлении нет четких критериев оценки, по которым можно принимать или не принимать исполненный проект.

И хотя в соответствии с этим документом оператором инвестпроекта является субъект, а федеральный орган просто осуществляет учет, Минпромторг взял на себя функции управления, причем чиновники этого ведомства понимают их довольно своеобразно. Несмотря на решения местных властей о завершении нашего ПИП, положительные результаты проверок, 15 января 2016 года Минпромторг издал приказ об исключении нашего проекта из перечня приоритетных! Причина: несвоевременное предоставление документов. Не нарушение или невыполнение, а непредоставление отчетности вовремя. Отмечу, что все документы нами предоставлялись своевременно - я сам контролировал этот важный для нас процесс. Губернатор края и региональное министерство тоже на стороне предприятия. Мы подали иск в суд, который приостановил исполнение приказа, и точка в этом деле не поставлена. Оспариваем несправедливое решение, продолжаем успешно работать. Волноваться нам не за что - мы спокойно и уверенно отстаиваем свои интересы в суде. Уверен, мы выиграем дело.

Планировали вложить 900 млн руб., а вложили больше 1 млрд. За каждую бумажку я готов расписаться лично. На предприятии все абсолютно прозрачно, оно в крае на виду и на слуху. Мы в тройке лучших предприятий в крае по лесовосстановлению. Солидные налогоплательщики. Создали единственный коммерческий лесопитомник в крае.

Поддержка реального производителя, цивилизованно ведущего высокотехнологичный бизнес и осуществляющего полный цикл переработки сырья с последующим восстановлением ресурсов, должна, просто обязана быть! Причем мы ведь ничего ни от кого не хотим, денег не просим - льгот или каких-то поблажек, дали бы просто спокойно работать.

По приказу Минпрома Пермского края инвестпроект завершен. Я уверен, что и в Минпроме РФ после отмены приказа как ошибочного мы благополучно пройдем весь процесс по завершению нашего инвестпроекта. Поэтому мы просто продолжаем развивать предприятие, а развитие - это бесконечный процесс. Кризис 2014-2015 годов, слава Богу, пережили и уже задумываемся о перспективах.

Сырье и продукция

- Древесное сырье для производства фанеры - береза, - продолжает рассказ Евгений Васильевич. - В аренде у предприятия 306 тыс. га. Участки расположены в Пермском крае, радиус до 200 км. Расчетная лесосека - 495 тыс. м3, реально мы выбираем от 200 до 350 тыс. м3.

А платим за 500! Лесоустройство выполнялось давно и не соответствует действительности, сейчас мы за свой счет делаем новое лесоустройство, которым должно, по идее, заниматься государство. В течение 2017 года должны его закончить.

Два года назад существенно изменилась система управления лесным фондом, и к настоящему моменту мы очень серьезно повысили качество вырубки. Используем самые передовые технологии заготовки.

Занимаемся лесовосстановлением согласно всем взятым на себя по закону обязательствам. Изучали приживаемость сеянцев ели сибирской и пять лет назад решили сделать свой питомник, в этом году собрали первый урожай - 2 млн сеянцев вырастили. Тем самым полностью закрыли свои потребности, а излишки продали. Причем важно, что сеянцы эти местные, за счет районирования у них высокая приживаемость.

Что касается связующих, формальдегидную смолу покупаем у ООО «Метадинеа», большого предприятия всего в 30 км от нашего. Мы плотно работаем с этой компанией на выгодных условиях: покупаем материалы по хорошей цене, пользуемся отсрочками платежей и пр. Качество смолы отличное, класс эмиссии фактически Е0, хоть и продается с маркировкой Е1.

Производительность нашего предприятия - 60 тыс. м3 в год фанеры и около 20 тыс. м3 латофлекса. Мы делаем так называемый «квадрат» - фанеру формата 1525х1525 мм. Несмотря на то что за рубежом приняты несколько другие форматы, фанеру этого формата с удовольствием покупают мебельщики из самых разных стран.

- Если вы производите фанеру в формате «квадрат», то есть по российскому стандарту, вероятно, основные покупатели все же из России?

- Основной объем экспорта идет в Египет и страны СНГ. Покупателей вполне устраивает наш формат, причем есть особенность, которая характерна именно для Египта: там покупают «тройку» (фанеру толщиной 3 мм, традиционно из нее египтяне делают мебель). И мы за последний год научились отлично ее делать. Сейчас около 40% произведенной фанеры экспортируем в эту арабскую страну.

Если говорить о российских потребителях, то здесь мы ориентированы на продажи в близлежащих регионах (Пермь, Екатеринбург, Тюмень и т. п.) через дилерскую систему сбыта. Сами с розницей не работаем, нашу продукцию можно купить только у ограниченного числа продавцов, сотрудничающих с нами. Так удобнее: мы гарантируем дилерам объемы, достаточные для обеспечения хороших продаж, а они, в свою очередь, обеспечивают нам гарантированный объем заказов. Постоянно планируем и регулируем эти взаимоотношения, управляем потоками, чтобы не допустить хаоса на рынке. Всем хорошо.

По словам дилеров, наша фанера очень высокого качества и пользуется повышенным спросом, думаю, тот факт, что за гремячинскую фанеру кое-какие ловкие продавцы норовят выдать продукцию других заводов, говорит о многом. Конечно, это не очень хорошо, но для меня как своеобразный комплимент.

Наша стратегия сбыта продукции - работать на востоке страны, от Камы и дальше на восток, в глубь Сибири. Зачем конкурировать с предприятиями из европейской части России, где полно производителей фанеры? Объемы у нас не так уж велики, да и плечо доставки сделает продукцию «золотой», так что в этом просто нет смысла.

Наш латофлекс тоже хорошо знают и ценят как в России, так и за рубежом, отмечая высокое качество продукции. Основные потребители латофлекса (от 50 до 70%) - в Германии и Италии. Небольшие объемы расходятся в регионе (в радиусе 500 км) и немного возим потребителям в Москву и Подмосковье.

Мы прошли сертификацию FSC, позволяющую успешно продавать продукцию в страны Запада. Есть у нас и все прочие необходимые документы и сертификаты. Работает собственная лаборатория. Контроль качества производимой продукции, всего технологического процесса осуществляют технологи-контролеры. Они подчиняются напрямую директору по производству. Проверяют продукцию на качество склейки, кривизну, намазку, желатинизацию клея, проводят испытания на скол и разрыв. В наших ближайших планах полное обновление оборудования лаборатории.

Структура предприятия

«Общая площадь предприятия - 17 га, - рассказывает г-н Бакунов. - Биржа сырья занимает примерно половину территории. Вообще, проблем с площадями нет - если будем расти (а мы обязательно будем расти!), нам есть где разместить все нужное в будущем. Площадь основного цеха - 20 тыс. м2, не считая вспомогательных производств - участков окорки и раскряжевки, котельной.

В структуру предприятия входят:

- техническая служба (ремонт, автомобили, ППР всего, что связано с техникой, поддержанием оборудования в рабочем состоянии, обеспечивая общую эффективность оборудования - ОЭО);

- производственная служба (обеспечивает выпуск продукции) делится на линии производства шпона, фанеры и латофлекса. Каждая линия подразделяется на участки гидротермической обработки, окорки и раскряжевки, лущения, сушки, сортировки, улучшения шпона (там выполняют операции удаления дефектов, ресбросклейки, шпонопочинки) и т. д.;

- административная служба: юридический отдел, АХО;

- служба безопасности;

- финансовая служба: бухгалтерия, казначейство, финансовая аналитика, занимающаяся вопросами ликвидности и бюджетирования (работа строго по плану, разрабатывается годичный бюджет);

- коммерческая служба - занимается продажами, а также организацией складского хозяйства, хранением и логистикой, закупками необходимых материалов и комплектующих.

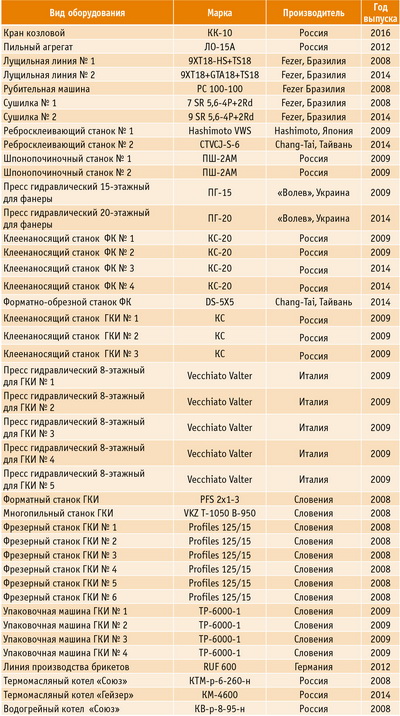

Оборудование и технологии

Технология производства фанеры на Гремячинском комбинате довольно стандартная: прибывший на биржу сырья фанкряж проходит гидротермическую обработку, окаривается, подается на линию лущения. Полученный шпон сушат, избавляют от дефектов, сортируют и собирают в пакеты, которые подают на пресс. Фанеру обрезают, пакетируют и отправляют на склад, откуда она уходит потребителям автомобильным транспортом и контейнерами.

Особенность машинного парка предприятия прежде всего в заокеанском оборудовании - оно приехало в Пермский край аж из далекой Бразилии!

«Самое серьезное и дорогостоящее оборудование, установленное у нас, - это линии лущения и сушки производства бразильской фирмы Fezer, - рассказывает Евгений Васильевич. - Мы были одной из первых российских компаний, которая заключила контракты на поставку оборудования с этой фирмой. Выбирали по соотношению цены и качества. Бразильцы предложили хорошие условия, и в процессе сотрудничества мы ни разу не пожалели о своем решении. Сейчас у нас лущение на очень высоком уровне: оценочный коэффициент лущения (норма выхода шпона) был заявлен производителем 1,68, а мы улучшили этот показатель до 1,65, то есть для получения 1 м3 сырого шпона нам необходимо 1,65 м3 фанкряжа. Это весьма достойное достижение, ведь еще год назад этот коэффициент составлял у нас 1,7. Обеспечивается серьезная экономия сырья, энергии, денег, поскольку около 60% себестоимости продукции приходится на фанкряж».

- Раз уж заговорили о станках, давайте пройдемся по всей технологии.

- Крановое хозяйство, шпонопочиночные станки - российские. Обвязка окорки и раскряжевки - наше собственное «произведение». Окорочная установка от компании Soderhamn (Швеция). Ребросклейки: одна - производства компании Hashimoto (Япония), вторая - Chang-Tai (Тайвань). Почему выбрали их? Я шучу, что Hashimoto - это как «роллс-ройс» среди автомобилей. Лучше просто быть не может, надежная и абсолютно неубиваемая техника. Включил и забыл, ну или почти забыл: обслуживание никто не отменяет! С техникой Chang-Tai не так, она постоянно нуждается во внимании, но если японская ребросклейка стоит 400 тыс. евро, то тайваньская - 125 тыс. долл. Серьезная разница в цене. Но и производительность разная: у японской - 14 м3 в смену против 5-6 м3 у тайваньской.

Аспирация у нас, как я говорю, «самиздат». У нас его вообще много, хотя по мелочам. Порой обстоятельства диктуют необходимость своими руками сделать какое-то «железо», а иногда просто решаем: да неужели мы такое сами не можем?! Можем, благо мастера есть очень умелые.

Приобрели прессы «Волев». Эта украинская компания существует с 1992 года и продолжает традиции «Днепропресса», а эту марку знал и ценил весь Советский Союз. Хорошее оборудование. И люди работают хорошие - мы и сейчас, когда отношения между нашей страной и Украиной накалились, созваниваемся раз в полгода - год, обсуждаем вопросы работы оборудования. Если возникнет необходимость нарастить выпуск (возможности позволяют, и мы пока думаем об этом), купим у них еще один пресс.

Линия опиловки фанеры - тоже производства компании Chang-Tai. Прессы для производства латофлекса - Vecchiato (Италия). Многопильный станок производства компании Javor (Словения). Вот, собственно, и весь парк оборудования.

- Давайте скажем еще пару слов о котельной.

- Котлы обеспечивают необходимой тепловой энергией весь технологический процесс. У нас работает два котла (термомасляный и водогрейный) производства компании «Союз», работавшей в г. Коврове, и новый (работает один год) термомасляный котел от «Ковровских котлов». «Союз» больше не существует, и я не удивлен: котлы мы в соответствии со своими требованиями сумели довести до ума, но общение с менеджерами и специалистами компании было, мягко говоря, далеким от идеала. Техника «Ковровских котлов» добротная, немного посложнее в устройстве, а сама компания более клиентоориентированная.

В качестве топлива используем щепу. Таким образом, мы с пользой утилизируем отходы своего производства и даже продаем на сторону излишки для отопления. Мы приобрели линию брикетирования, но пока она законсервирована - если есть спрос на щепу, какой смысл тратить силы на то, чтобы брикетировать древесные отходы? Пресс для брикетирования - RUF (Германия), все сопутствующее оборудование российское.

Отличные. От других

- Хорошо известно, что производство фанеры - один из наименее автоматизированных процессов. За последние 60 лет в отрасли мало что изменилось: улучшились лущильные станки, усовершенствованы сушилки и отчасти прессы (главным образом за счет автоматизации), сейчас пытаются сделать автоматический набор пакетов. Но вот чтобы принципиально что-то изменить, внедрить прорывные технологии - нет такого; как работали в прошлом веке, так и в нынешнем все и работают.

- Тогда чем же вы отличаетесь от других?

- Поставлю вопрос иначе: чем мы должны отличаться? В первую очередь качеством управления. У нас очень неплохой учет. В кратчайшие сроки внедрили 1С:ERP-систему благодаря команде собственных специалистов. Вся информация стекается в систему, в нее оперативно вносится каждый передел. Если контролируешь процессы, то можешь хорошо ими управлять. А когда ты управляешь учетом по каждому этапу производства продукции, то сразу замечаешь, где что «просело».

Горжусь нашей командой менеджеров, которая постоянно отслеживает все показатели производства: выработку, прирост, динамику, скорость. Мы еженедельно анализируем огромный объем информации, учет организован на самом высоком уровне, четко взаимодействуют все структуры предприятия. В Москве у нас финансовая служба, отделы продаж и сбыта.

В Перми - производство, процессная команда, управление заводом.

Каждый понедельник мы проводим совещание, в ходе которого придирчиво изучаем все показатели производства: нормы простоев, работоспособности оборудования, планы ППР, количественные и качественные показатели и т. д., - сравниваем показатели с прежними, анализируем, как и почему они изменились. Предельно тщательно ведем бюджетирование (раньше мы делали трехлетний бюджет, сейчас годовой, в связи с кризисом) и планирование всех процессов.

Что это дает потребителю? Контроль производства и себестоимости продукции влечет за собой снижение затрат, а также гарантирует качество фанеры, которую наш клиент покупает.

Мы не можем позволить себе стоять на месте - должны постоянно идти вперед, а для этого постоянно чему-то учиться. Безусловно, следует и далее совершенствовать технологии. Еще есть к чему стремиться в организации труда, производственной дисциплине и культуре производства - компания наша молодая, вся история насчитывает восемь лет. Ведь многие нынешние фанерные заводы возникали на месте бывших советских, там целые династии рабочих. У нас же все с нуля.

«+1» для клиента, сотрудника, дилера

- Я всегда так говорю сотрудникам: «Ребята, все, что вы зарабатываете - это не я вам плачу. Вам платит тот, кому мы продаем сделанную вами продукцию. И если он не будет вас любить, если вы не будете для него лучшими, если не будете давать именно того, что он хочет, клиент уйдет. А если вы обеспечите ему желаемое, да сверх того обеспечите "+1", он даже в кризис останется верным вам и заплатит больше хоть на один рубль». Это называется лояльностью и обеспечивает стабильность сбыта.

Причем этим самым аргументом «+1» может стать обычное человеческое «спасибо». Оно ведь нам ничего не стоит, но так много значит в наших взаимоотношениях! Например, нетрудно позвонить и поздравить клиента с днем рождения или профессиональным праздником, спросить о его делах и рассказать о своих, в общем, проявить внимание к нему. И он обязательно это оценит! Ведь это чисто российская специфика, когда успешного бизнеса и хороших деловых отношений просто не бывает без того самого пресловутого «А поговорить?».

Есть много способов выстраивать отношения. Вот недавно придумали мы новый вид продукции (какой - пока секрет), я позвонил одному из постоянных клиентов и предложил отправить ему эту продукцию бесплатно на пробу. Дорого ли нам это обошлось? Да нет. Может это принести пользу в дальнейшем? Разумеется!

Для того чтобы покупатель был лоялен, а сбыт стабилен и риски изменения этого сбыта были сведены к нулю, необходимо следить за тем, как покупатель к нам относится. Российский покупатель ориентируется на три показателя: цена, отношение и качество - именно в такой последовательности. У иностранного покупателя шкала немного другая: цена, качество, отношение. Но все равно приоритет у цены, все в первую очередь считают деньги в своем кошельке.

Отношения с клиентами должны быть прежде всего честными и открытыми. Да, мы стараемся зарабатывать деньги, в этом смысл бизнеса, но нужно делать это «с человеческим лицом» - все под Богом ходим.

Так же и с дилерами: я строю абсолютно открытые и равноправные отношения. Условия для всех одинаковые, простые и понятные; ни для кого никаких привилегий. Зато я могу собрать всех дилеров и вести с ними открытый диалог, ничего не утаивая и не скрывая. Вместе мы строим нормальный цивилизованный рынок. Люди знают, что наш завод работает со всеми покупателями честно.

- Мне очень понравилось в вашей речи слово «внимание». Оно определяющее и... правильное, что ли. Помимо просто хороших отношений - внимание. К людям, к окружению, к важным мелочам...

- Я не изобретаю велосипед. Надо только разумно внедрять и применять то, что придумали умные люди. Учиться и учить других. Чтобы коллектив был нормальный.

У нашей кадровой службы есть показатель: текучка персонала. Летом он повыше, и причина банальная до смешного: у людей огороды. Живут сегодняшним днем, трудно их за это осуждать. Мы наблюдаем за оттоком, притоком персонала, изучаем причины ухода, стараемся понять, как этого избежать.

Есть костяк коллектива - ключевые фигуры, те люди, на которых всегда можно положиться. И если еще четыре года назад таких у нас было около 10%, то сегодня это треть коллектива. Кому-то может показаться, что рост небольшой. Что ж, возможно, для предприятия с давней и славной историей, которой сотрудники по праву гордятся, это так, но наша компания еще совсем молодая и этот показатель для нас имеет значение.

Люди на заводе работают сменами, по 12 часов, четыре смены (день - выходной - ночь - два выходных). И многие в свои два выходных рвутся на дополнительную работу, стараются быть полезными, болеют за производство. Это не может не радовать.

Помимо того, что у нас разработана система разрядов, тарифов, норм выработки, каждый год индексируем зарплату, так сказать «на инфляцию». И оплата труда у нас в Пермском крае была и остается более высокой, чем в среднем по отрасли.

К праздникам (Дню лесника, 23 февраля, 8 Марта, Новому году) выдаем премии - денежные или ценными подарками. И тут очень часто опять важнее даже не размер премии или стоимость подарка, а внимание. Мы подходим к вопросу стимулирования креативно: можно просто выплатить несколько тысяч дополнительно к основной зарплате (и так делаем тоже), а можно демонстративно наградить лучших, чтобы остальные видели, к чему следует стремиться. Получается своего рода «+1 +1»: и всех поощряем, и самых успешных ставим другим в пример.

Есть еще много способов управления коллективом. У нас семь профессиональных категорий - они созданы на основе определенного набора требований. Это объективный показатель.

- На основании чего они присваиваются?

- Это зависит от компетенции человека. Мы исходим из 12 разных критериев. Учитывается как умение работать на разных станках, так и способность руководить людьми и число рацпредложений. То, что приносит пользу для предприятия. Категория - это статус человека на предприятии, которому соответствует уровень оплаты его труда. Но это также и возможность управления: сегодня ты выполняешь план, заслужил высокую категорию и получаешь высокую зарплату, а завтра расслабился и снизил показатели, категория будет понижена, что неминуемо скажется на твоих доходах. Регулярно, раз в квартал, мы проводим переаттестацию специалистов.

Диалог о персонале

- Из чего складывается успешное предприятие? Из клиентов, финансов, технологий и коллектива. Это не я придумал, а Роберт Нортон и Дэвид Каплан, разработавшие систему управления на базе сбалансированных показателей. (Улыбается.) Причем коллектив я поставил бы в этой схеме на второе место. Без людей ничего не сделаешь, хоть какое установи дорогое оборудование и самую передовую автоматику. Люди - самое важное звено.

- Сколько человек в штате предприятия?

- Сейчас в штатном расписании 540 человек, работающих непосредственно на производстве. На время кризиса мы «притормозили» одну линию, а когда будем работать в полную силу, эта цифра вырастет до 560.

Еще около 700 человек прямо или косвенно задействованы на лесозаготовке: есть собственные работники, а есть подрядчики, которых мы нанимаем для выполнения определенных задач, но считаем, что и они входят в нашу сферу ответственности. Десять подрядных организаций работают с нами в сфере лесозаготовки. Заготовка ведется как с помощью машинных комплексов, так и методом ручной валки - соотношение примерно 70/30. Собственных комплексов у нас нет, просто нет нужды организовывать это подразделение. У подрядчиков лесные машины разных производителей: John Deere, Komatsu, Ponsse, «Амкодор».

Рабочие комбината в основном из Гремячинска и Чусовой (30 км от завода). Автобусом доставляем людей на работу и развозим по домам. Часть работников с Чусовского металлургического завода, который обанкротился, высвободилось много специалистов - станочников весьма высокой квалификации. Мы привлекали их к работе на нашем предприятии, сейчас у нас больше трети штата оттуда. Эти заводчане очень существенно повысили уровень культуры производства: человек, работавший на серьезных станках, быстро осваивается на любом предприятии, в любой производственной сфере.

- Кто и как занимается обучением специалистов на предприятии?

- Это задача производственной службы, кадровой службы и службы безопасности производства. Создан специальный класс обучения работников, там разрабатываются методологии обучения, создаются наглядные пособия. При освоении специальных навыков и компетенций у нас существует несколько уровней: директор производства ставит задачи по работе с новичками. С помощью внедренной автоматизированной системы контролируется их выработка. Непосредственный контроль осуществляют начальники цехов, технологи и мастера. А за обучение и работу конкретного сотрудника на местах отвечают бригадир и наставник. У нас есть отдельный тариф для наставников и правила по наставничеству: когда человек устраивается на предприятие, к нему прикрепляют наставника, который за обучение и опеку получает дополнительные деньги (но также и отвечает за качество работы своего подопечного). Новичок получает первую категорию (ученическую), а по успешному завершению обучения ему присваивается вторая. Далее у него есть возможности для роста: осваивать другие станки и технологии, повышать свой профессиональный уровень с соответствующим ростом оплаты труда. Один из основных критериев ценности сотрудника на предприятии - «многостаночность». Если человек хорошо себя проявит, продемонстрирует лидерские качества, он вполне может стать бригадиром. Бригадиров у нас назначает директор производства, основываясь на мнении работников.

- А поставщики оборудования как-то участвуют в обучении сотрудников завода?

- Бразильцы обязательно пару раз в год приезжают, смотрят, как работает их техника, дают советы по обслуживанию, наши ребята учатся у них. И те с удовольствием делятся опытом. Хочу сделать компании Fezer комплимент: Fezer - достойный поставщик достойного оборудования и с достойным отношением к деловым партнерам.

- Каков средний возраст сотрудников?

- Много людей в возрасте 30-35 лет, много молодежи. Руководство у нас, как мы в шутку говорим, импортное: из Кемерова, Казани, Перми, Ярославля - тоже довольно молодые люди, 35-38 лет. Очень достойная команда.

Комбинат и город

- Как насчет бытовых условий работы сотрудников?

- Заводчан кормим. Столовая на аутсорсинге. Арендует ее известная в Гремячинске компания, у нас с ними согласованная ценовая и ассортиментная политика. Рабочие получают питание по низким ценам, причем могут не платить каждый день - по итогам месяца сумма будет удержана из зарплаты.

Есть свой спортзал. Участвуем во всех городских мероприятиях и торжествах, салюты устраиваем, на День города помогаем администрации чем можем. В прошлом году коробку хоккейную соорудили. Город маленький, все всех знают, поэтому совершенно естественно, когда люди стараются помогать друг другу, как сосед соседу. Поддержали совет ветеранов, безвозмездно отгрузили фанеру для горнолыжной базы. Наша молодежная городская команда в прошлом году вошла в число лучших на турнире КВН в Сочи. Ее туда за наш счет отправляли. Недавно спонсировали соревнования по восточным единоборствам.

У нас очень жесткий финансовый контроль, стараемся экономить каждый рубль. Но для своих горожан не жалеем средств, стараемся поддерживать хорошие инициативы.

Люди все видят и понимают. Помните, я говорил, что до нас на площадку пытались «зайти» два других проекта? Нам ведь поначалу не верили, больше трех лет пришлось доказывать, что мы не просто «понаехали», одолевать предубеждение, что «москвичи все выкупили и теперь порушат, им надо только деньги отмыть». Сейчас к нам в городе подобного отношения нет и в помине. Горожане поняли: завод - это всерьез, мы пришли надолго и на пользу всем. Так ведь и город ожил! Раньше здесь было несколько небольших магазинчиков - теперь в Гремячинске и «Магнит», и «Пятерочка», и другие сетевики. А ведь сетевые ритейлеры приходят в город тогда, когда видят, что в нем появились деньги. Гремячинск в 2013 году занял первое место в Пермском крае по росту сбора налогов!

Сейчас, кстати, мы платим в год 74 млн руб. налогов, в скором будущем, по нашим планам, эта сумма превысит 100 миллионов.

Мы не стремимся построить коммунизм на отдельно взятом предприятии. Это нереально. Я не питаю иллюзий и понимаю, что справедливость не бывает одинаковой для всех. Но мы делаем все, чтобы в коллективе был хороший корпоративный дух, чтобы были свои, понятные миссия и философия. Хочу, чтобы у каждого сотрудника была активная жизненная позиция. И уверен: мы этого добьемся.

Планы развития и мысли о главном

- Какие цели ставите перед собой?

- В связи с желанием активнее продавать продукцию на экспорт многие российские производители фанеры перешли с «квадрата» на большие форматы, а в результате ощущается явная его нехватка, и спрос на наш формат на российском рынке (в частности, на строительном) вырос за последнее время примерно на 60% по сравнению с недавним прошлым. Всю фанеру разбирают подчистую, разлетается она как горячие пирожки. Со слов дилеров, даже намека на спад продаж нет. Это позволяет с уверенностью смотреть в будущее и снова, как до кризиса (а тогда было пусть не двойное, но почти на 40% увеличение оборотов в год!), задумываться об инвестиционных программах.

К сожалению, кризис 2014-2015 годов нас сильно притормозил. Два года мы боролись за выживание, вместо того чтобы идти вперед. Если бы не кризис, мы бы уже поставили на заводе когенерационную энергоустановку, работающую по пиролизной технологии (примерно полтора миллиона евро стоит комплект такой установки). Электричество - третья по важности строка в наших затратах после сырья и фонда оплаты труда. Имея собственную энергоустановку, мы решили бы эту проблему, а также использовали бы отходы деревообрабатывающих предприятий района.

А это улучшение экологической обстановки. Вопросов по обеспечению установки сырьем нет и быть не может.

Что касается развития завода в целом, то мы хотим достичь выпуска 60-100 тыс. м3 в год, не больше. Не нужно гигантизма. Мир меняется, в нем наряду с мировыми «монстрами» экономики есть место и небольшим производствам, оперативно реагирующим на актуальные потребности рынка. Да, у гигантов ниже себестоимость выпуска продукции, маржинальность выше, но мы мобильнее и нам легче выживать в кризисы, которые участились в последнее время. Я считаю, будущее за небольшими и средними производствами. Во всяком случае, я готов ставить на такие предприятия.

- Предприятия? Я верно услышал: во множественном числе?

- Так грех не использовать знания и приобретенный опыт! Я бы, пожалуй, организовал завод, подобный Гремячинскому, например, в Иркутской, Томской или Новосибирской области. Там, где есть потребность в такой продукции, где администрация лояльна к приходящему бизнесу и нет конкурентов. И там бы также поставил задачу довести производство до 60-100 тыс. м3, не больше. А дальше стал бы отлаживать предприятие до самого высокого уровня, совершенствовать, выстраивать стройную схему отношений с деловыми партнерами и процессов работы в рамках цельной стратегии. Каждый сотрудник должен четко понимать, что, как и почему он делает сегодня, что будет делать завтра, и так далее. Необходимо организовать систему регламентов, внедрять бережливые технологии, системы 3С...

А, вот еще что, чуть не забыл. (Смеется.) Хочу покрасить корпус цехового здания в оранжевый цвет!

- Корпоративный?

- Нет, корпоративные цвета у нас зеленый и коричневый. Просто хочется, чтобы основное здание предприятия было ярким. Как апельсин. Чтобы его было издалека видно и у приходящих на работу людей всегда было хорошее настроение, даже в самые пасмурные дни.

Если кратко резюмировать, главные задачи на ближайшие шесть лет - это самообеспечение электроэнергией за счет когенерационной установки, внедрение методологий бережливого производства 3С, построение четких, и даже жестких, корпоративных стандартов и регламентов.

- Если можно, расскажите немного о себе. Как вы пришли в бизнес, которым занимаетесь сейчас?

- Как я уже говорил, Гремячинск - город шахтерский. И День шахтера празднуют здесь в последнее воскресенье августа до сих пор.

А я родился на Сахалине, в городе с названием... Шахтерск! И у нас тоже были шахты глубокого залегания, только уголь добывали другого вида: длиннопламенный. Я уехал в Москву учиться, а когда потом остался там жить, думал, что покинул свой город навсегда, но, попав в Гремячинск, я будто вернулся в свой родной город! Это касается даже не внешнего сходства, а более глубоких вещей, вроде структуры занятости, притока и оттока населения, индустриального и частного сектора. Стопроцентное повторение, разве что моря здесь нет. Как говорят, все возвращается на круги своя... Поэтому я частенько, не задумываясь, говорю: «У нас в городе», «У меня в городе», - имея в виду Гремячинск.

Я закончил Бауманку, занимался роботами, планировал идти в науку. Была аспирантура, преподавал студентам, но грянул 1992 год, банально кушать нечего было. Первой пришла мысль организовать на базе Бауманского училища инжиниринговую компанию, ведь интереснее всего заниматься тем, что знаешь и помнишь. Но жизнь подсказала другие решения, и пришлось пойти в торговлю. Мне эта сфера претит, поэтому, начав с торговли обувью, быстро переключился на производство обуви. Инженерное образование ищет выхода, требует конкретной деятельности. И я перешел к транспортировке грузов, консалтингу, аудиту, работе в управляющей компании. И вот сейчас полностью курирую деятельность фанерного завода, который входит в нашу группу компаний.

- Так где все-таки сегодня ваш дом?

- Я живу по очереди в двух местах: неделю в Москве, неделю в Гремячинске. Приезжаю на завод регулярно; есть сложившаяся традиция: обхожу цеха предприятия, общаюсь с сотрудниками. Каждый может подойти, обсудить важные для него вопросы. «Что-то давно вас не было на производстве», - сетуют люди, стоит мне хоть раз-другой не приехать.

В общем, дом одновременно и в Москве, и в Гремячинске. Ведь это не просто место, где ты живешь. Живу я здесь, а работаю там, потому привычней всего мне сейчас говорить так: «У нас в Перми». В этих постоянных перемещениях меняется даже манера говорить: возвращаюсь из Гремячинска, жена говорит: «О, пермяк приехал!» - она сразу слышит говорок пермский, а неделю в Москве поживу и вновь начинаю говорить по-московски...

Семья небольшая. Дочь работает на нашем предприятии, в финансовой службе. Растут двое мальчишек, сыновья уже интересуются, чем я занят, как идут дела. Яблочко от яблоньки, говорят, недалеко падает... Кто знает, возможно, в будущем пойдут по моим стопам.

P.S. За время, прошедшее после нашей беседы, суд отменил действие предписания, на основании которого инвестиционный проект Гремячинского ДОКа исключили из списка приоритетных. Справедливость восторжествовала!

Беседовал Максим ПИРУС

ЛесПромИнформ №6 (144), 2019 г. Гремячинский ДОК отметил первый юбилей