Биоэнергетика в Республике Коми

Заметки о путешествии в край небес, снегов и пармы

На флаге Республики Коми, отпраздновавшей в этом году 95-летие, три горизонтальные полосы: синяя олицетворяет небо, белая - это, разумеется, снег, а посередине зеленая, более всего привлекающая взгляд. Она символизирует парму, что в переводе с языка коренного населения значит тайга, лес.

В республике, занимающей огромную территорию - более 400 тыс. км2, проживает менее 900 тыс чел., плотность населения примерно 2 чел. на 1 км2. Можно несколько часов ехать по дороге и не увидеть ни людей, ни домов, ни встречных машин, и только небо, снег и парма сливаются на скорости в полосы республиканского флага.

В республике я оказался на излете ноября уходящего 2016 года благодаря приглашению Сыктывкарского лесного института (СЛИ) и Управления лесной, легкой промышленности и машиностроения Министерства развития промышленности и транспорта Республики Коми, организовавших пресс-тур «Биоэнергетика в Республике Коми» в рамках совместной программы «Чистое производство». За три дня компактная группа журналистов мужественно преодолела более тысячи километров, в тридцатиградусные морозы посетив предприятия в г. Сыктывкаре, с. Усть-Кулом и пгт Троицко-Печорске. Об этих предприятиях, а также о встречах с людьми, увлеченно продвигающими в регионе идеи биоэнергетики, я и хочу рассказать в этом очерке.

День первый. Сыктывкар

Утро в музее Сыктывкарского лесного института началось с приветственного чаепития и весьма серьезного разговора о том, как развивается и будет развиваться в регионе довольно новая для него отрасль - производство биотоплива из древесных отходов. Поделиться с прессой своими успехами и проблемами пришли заместитель председателя Государственного совета Республики Коми Валентина Жиделева, сменившая ее на посту директора СЛИ Любовь Гурьева, начальник международного отдела вуза Наталия Седоусова и заместитель начальника Управления лесной, легкой промышленности и машиностроения Минпрома Республики Коми, начальник отдела лесопромышленного комплекса Андрей Кривошеин. А первый заместитель министра промышленности, транспорта и энергетики Коми Александр Гибеж участвовал в нашей встрече виртуально - по видеосвязи из Москвы.

«В последние годы мы сделали немало серьезных шагов в области биоэнергетики, много проектов реализовали и планируем реализовывать, - начал беседу Александр Гибеж. - Цель этого мероприятия в том, чтобы с помощью СМИ ознакомить с этой отраслью максимальное количество заинтересованных профессионалов и население Республики Коми, получить максимально широкую общественную поддержку нашей работы. Лесопромышленники все активнее и охотней включаются в производство твердого биотоплива из древесных отходов - вы увидите предприятия, которые появились совсем недавно наряду с теми, что уже несколько лет работают в нашем регионе. Надеюсь, что объекты, которые мы хотим показать, привлекут ваш интерес и вы получите много впечатлений. Ведь лучше один раз увидеть, чем сто раз услышать.

Сейчас сразу несколько предприятий реализуют довольно крупные инвестпроекты в области биоэнергетики (мощностью 35-50 тыс. т продукции в год), и мы ожидаем в самом скором времени коренное изменение ситуации, качественный рывок в производстве и потреблении биотоплива в регионе. Почему для демонстрации выбраны предприятия в Усть-Куломе и Троицко-Печорске, хотя есть объекты, которые находятся недалеко от столицы республики? Именно там переход с угля и мазута на биотопливо дает наибольший эффект, а мы, как радушные хозяева, стараемся показать гостям все самое лучшее, что у нас есть!

Мы показываем работающую модель, реализацию нашей задумки, состоявшей в создании с помощью государства инфраструктуры, которую в дальнейшем применяет и развивает бизнес, а продукция этих производств используется в коммунальном хозяйстве, энергетике. То есть выстраивается вся цепочка, которая необходима для решения комплекса проблем - экономических, экологических, социальных. Появляются новые производства и новые рабочие места. Раньше промышленникам надо было тратить деньги на утилизацию отходов, а теперь они получают дополнительные доходы от использования этих отходов. Повышается эффективность работы жилищно-коммунального хозяйства.

ЛПК Республики Коми

Лесом покрыто 73% территории республики. Запас древесины – 2,8 млрд м3 (в том числе деревьев хвойных пород – 83%). Расчетная лесосека – 33 млн м3, при этом объем заготовки – 8,5 млн м3 в год.

Чем больше производств появляется на местах, чем равномерней разместятся они на территории республики, тем больше удастся сократить затраты на транспортировку и логистику, тем ближе будет производитель к конечному потребителю его продукции».

Любовь Гурьева отметила значимость места нашей встречи: «Нашему вузу в 2017 году исполняется 65 лет. Ежегодный выпуск - более 1000 человек, готовим специалистов для лесного хозяйства и лесной отрасли, транспортной и других сфер. 97% наших студентов - жители Республики Коми (остальные - приезжие из других регионов российского севера: Архангельской, Кировской и других областей). СЛИ прошел несколько этапов развития. Начинали с консультационного пункта, потом открыли два курса вечернего обучения, завершив которые, студенты ехали доучиваться в Лесотехническую академию в Ленинград. В 1994 году здесь было открыто дневное отделение, и с тех пор в стенах института ведется полноценное пятилетнее обучение. В 1994 году вуз возглавил профессор Николай Большаков, сейчас он почетный президент института. В 2007 году директором стала профессор Валентина Жиделева, а сегодня она заместитель председателя Государственного совета республики».

«Почти девять лет моей работы в СЛИ Любовь Александровна была заместителем директора, - добавила Валентина Жиделева, - и все проекты, которые у нас здесь были, мы реализовывали совместно. Открывались новые специальности, осваивались современные технологии работы в лесу, новая техника, отслеживались мировые тенденции развития лесного хозяйства - в том числе по устойчивому лесоуправлению, рациональному использованию древесных ресурсов, развитию биоэнергетики.

В 2009 году на базе СЛИ был создан международный совет по поддержке лесного профессионального образования финно-угорских стран и регионов России, организовавший ряд тематических мероприятий, в том числе лесные саммиты в России и Финляндии с участием президента России Владимира Путина.

Июнь 2010 года - отправная точка в процессе развития биоэнергетики в регионе: состоялось совместное заседание правительства Республики Коми, учебно-методического объединения по лесному делу (оно объединяет все профильные вузы страны) и СЛИ, которое было посвящено не вопросам профобразования, а - в соответствии с названием - "Проблемам использования низкосортной и мелкотоварной древесины". К участию в нем были приглашены все учебные заведения, самые известные ученые сделали доклады по теме использования древесных отходов. По итогам заседания были даны поручения администрациям муниципальных районов, стартовали совместные проекты с финскими и шведскими специалистами, а с 2011 года - российско-норвежский проект. Вместе с норвежскими коллегами мы проехали по районам республики, оценили их возможности и потенциал, продумали варианты рационального и эффективного использования ресурсов.

Сегодня Коми - единственный регион в стране, который предоставил бизнесу субсидии на производство биотоплива, благодаря чему (а также большой просветительской работе) в 2013 году введены в эксплуатацию первые предприятия по производству биотоплива, которые дали первую продукцию.

Очень важно подчеркнуть, что республика, которая всегда позиционировалась как угле-, нефте- и газодобывающая, начала активно производить пеллеты и брикеты и продвигать биоэнергетику! Для этого был необходим и политический посыл, поскольку вся экономика региона самым серьезным образом должна была измениться. И мы пошли на это, потому что переход на твердое биотопливо дает возможность решить комплекс других проблем. И прежде всего - острую проблему древесных отходов. Традиционно Коми была и остается лесоперерабатывающим регионом, и отходы здесь скапливались просто в гигантских объемах - достаточно упомянуть свалку близ Сыктывкара, которую видно из космоса, она формировалась с 1929 года и периодически горит, окутывая город удушливым дымом! Куда ни ступи в лесу - наткнешься на древесные отходы, и поэтому реализация программы по развитию биоэнергетики и производства биотоплива в регионе - это также и решение экологической проблемы.

Есть и проблема с подготовкой профессионалов для отрасли, лесным образованием. К сожалению, постепенно высшее образование приобретает все более универсальный характер, а узкоспециальное, отраслевое - исчезает. Многопрофильные вузы - хорошо, но в нашей отрасли становится все меньше глубоких, знающих специалистов. К сожалению, существенно сократился перечень специальностей в так называемых укрупненных группах. Однако в одной из подобных групп есть специальность по теплотехнике, и нам следует программу обучения на определенный год доработать с прицелом на подготовку специалистов по направлению "Биоэнергетика". Кафедра теплотехники уже подключилась к этому процессу.

При поддержке министерств промышленности, образования и экономики мы создали лесной образовательный кластер Республики Коми (ЛОК РК), в котором объединились на добровольной основе все образовательные учебные заведения, готовящие специалистов начального, среднего и высшего профессионального уровня для лесного комплекса. Мы работаем по единому плану мероприятий, все программы сопряжены; делимся опытом, на площадке СЛИ проводим конференции, подтягиваем учащихся техникумов, организуем профориентационные семинары на местах. Это уникальный опыт для России, и сейчас кластер вышел за пределы республики: к нам присоединились учебные заведения Томской и Кировской областей, Красноярского края, Чувашии и Архангельска - 18 учебных заведений. СЛИ - единственный вуз в стране, у которого есть трехсторонний договор между министерством образования республики, средним профессиональным учебным заведением и лесным институтом: студенты института имеют возможность параллельно с получением высшего образования осваивать одну-две рабочих специальности, получать все необходимые допуски и права. Они поступают на вечерние отделения техникумов и учатся за счет госбюджета, проходят практику на предприятиях, приобретая навыки работы на самом современном оборудовании и в лучших лабораториях, подобных которым нет в стране».

Андрей Кривошеин выступил с презентацией, в ходе которой рассказал о текущей ситуации в биоэнергетике РК: «Коми не напрасно называют страной девственных лесов, поскольку на нашей территории имеется единственный в Европе массив неосвоенных лесов. В 1996 году эти леса даже попали в список всемирного наследия ЮНЕСКО. Разумеется, помимо охраняемых девственных лесов у нас много и лесов эксплуатационных. Запас древесины огромный - около трех миллиардов кубов! В основном это деревья хвойных пород: сосна для производства пиломатериалов и ель, без которой невозможно представить себе выпуск высококачественной бумаги - такой как "Снегурочка" от "Монди СЛПК".

в Республике Коми (2015 год)

Пиломатериалы – 815,4 тыс. м3 (39,6% идет на экспорт в страны Европы, Иран, Азербайджан, Сирию и пр.)

Фанера – 374,6 тыс. м3 (46,5% – экспорт)

ДСтП – 366,4 тыс. м3 (2,5% – экспорт)

Бумага – 706,4 тыс. т (32,7% – экспорт)

Картон – 246,9 тыс. т (32,7% – экспорт)

Чтобы понять, откуда же берется огромный объем древесных отходов, необходимо посмотреть на цифры, характеризующие производство пиломатериалов. Доля ЛПК в общем объеме продукции обрабатывающей промышленности Республики Коми составляет 50,2% (4,5% в общем объеме продукции обрабатывающей промышленности РФ). Экспорт продукции ЛПК приносит региону более 27% валютной выручки и около 5% налоговых поступлений.

Доля Республики Коми в производстве лесопродукции РФ составляет: в производстве бумаги - 15% (2-е место в РФ), в производстве картона - 8% (3-е место), в производстве фанеры - 10% (2-е место), в производстве пиломатериалов - 4% (9-е место).

И это только данные официальной статистики, на самом деле продукции и отходов деревообработки в ЛПК Коми гораздо больше - и все эти отходы копились десятки лет!

Еще три года назад в республике не было такой отрасли, как биоэнергетика. Мы побывали у соседей - в Архангельской области и в Финляндии - посмотрели, как там развивают это направление, переняли опыт и стали применять его у себя. А вот поддержать отрасль субсидиями - это инициатива руководства региона. Глава республики выделил 40 млн руб. на эти цели, и было решено возвращать предпринимателям треть расходов на оборудование при создании биотопливного производства.

К сожалению, в полной мере использовать эти деньги не удалось - предприниматели оказались просто не готовы освоить средства, многие вообще не понимали, что это за пеллеты-брикеты такие и зачем они нужны, а главное - что на них можно реально заработать.

Из выделенных правительством денег было освоено 8,6 млн руб. только в 2014 году (всего по итогам 2013/2014 - 12,4 млн. руб). Субсидии получили восемь предприятий (особенность состояла в том, что деньги передавали компаниям как компенсацию за ввод каждой отдельной линии и, например, ООО "Азимут" получило ее дважды), остальные проекты реализованы самостоятельно. Одним из первых получило господдержку предприятие "Фасад Плюс", наладившее производство брикетов из древесной пыли, образующейся при шлифовке фанеры.

Совокупные инвестиции в проекты составили около 193 млн руб. Совокупная мощность предприятий - 87,7 тыс. т твердого биотоплива в год. Создано 122 рабочих места, что немало для лесных районов, где никакой другой промышленности, кроме ЛПК, нет.

Запланировано создать в регионе 11 площадок для временного хранения древесных отходов. Это очень выигрышное начинание для бизнеса: государство вкладывается в их создание (80% финансирования), передает муниципалитетам (которые платят остальные 20% и управляют впоследствии этой собственностью), а предприниматели приходят на все готовое - одни могут бесплатно утилизировать на этих площадках отходы деревообработки, другие - получить сырье для биотопливного производства. Для справки: организация одной только подобной площадки - в с. Корткерос - обошлась в 33 млн руб. Сейчас действуют четыре площадки, все 11 должны появиться в республике до 2019 года (в Койгородском, Корткеросском, Прилузском, Сыктывдинском, Сысольском, Троицко-Печорском, Удорском, Усть-Вымском, Усть-Куломском районах и Сыктывкаре; на эти цели в республиканском бюджете предусмотрено выделить 57,6 млн руб.), процесс несколько замедлился, но, возможно, мы станем привлекать к софинансированию частный бизнес - и дело пойдет активней.

10 июня 2016 года распоряжением Правительства Республики Коми № 269-р была утверждена "Дорожная карта развития биоэнергетики в Республике Коми на 2016-2018 годы" - рабочий инструмент повышения эффективности работы лесопромышленного и жилищно-коммунального комплексов региона. Цель дорожной карты - рост объемов использования древесных отходов лесопильных и деревообрабатывающих производств для эффективного производства тепловой энергии. Задачи: создание новых и расширение существующих биотопливных производств; реализация проектов по строительству (реконструкции) коммунальных котельных, использующих в качестве основного вида топлива древесные топливные брикеты и гранулы; переход от отопления социальных объектов электричеством или углем на отопление древесными топливными гранулами или брикетами (опыт Корткеросского района свидетельствует о существенном сокращении издержек на отопление); популяризация среди населения и хозяйствующих субъектов использования древесных топливных гранул и брикетов для производства тепла.

Проекты по производству биотоплива, реализованные в Республике Коми

Производство пеллет: «Веста», «Лес Инвест», «Гудшип» (все – Сыктывкар), «ПечораЭнергоРесурс» (пгт Троицко-Печорск ), ИП Белый В.В. (пос. Югыд-Яг).

Производство брикетов: «СевЛесПил» (Сыктывкар), «Вендинга Лес» (пос. Солнечный), предприятие ГУФСИН (пос. Едва), «Фасад Плюс» (пгт Жешарт), ИП Шихсаидов (пгт Усогорск), «ТБ Усть-Кулом» (с. Усть-Кулом), «Азимут» (пгт Троицко-Печорск), ИП Белый (пос. Югыд-Яг).

Мы планируем, что муниципалитеты будут постепенно переводить котельные, отапливающие объекты (детские сады, школы, клубы и т. д.), на биотопливо - сейчас многие из них обогреваются электроконвекторами, и это настоящее расточительство. Наглядный пример: за отопление только одного детсада электричеством приходилось платить миллион рублей в год, а за тепло, полученное от сжигания биотоплива, - около 300 тыс. руб. Чем не резон для смены энергоносителя? Для муниципалитета 700 тыс. руб. экономии - огромные деньги, и даже если котел стоит 150 тыс., все затраты окупаются очень быстро.

В настоящее время уже ряд муниципальных объектов района работает на биотопливе, благодаря чему удалось сократить затраты на теплоснабжение почти в четыре раза. Котлы, в которых в качестве топлива используются древесные гранулы, установлены в Домах культуры сел Позтыкерес, Усть-Лэкчим, Нившера, Додзь, поселков Подтыбок, Визябож. На биотопливо переведена муниципальная котельная в селе Пезмег, которая отапливает клуб, фельдшерский пункт и детский сад.

Первая котельная на топливных брикетах заработала в 2014 году в с. Сторожевск. Сегодня около 60 объектов, обслуживаемых "Коми тепловой компанией" (КТК) в многолесных районах республики, переведены на брикеты и пеллеты, к 2020 году число котельных КТК должно достигнуть 200, и половина из них будет использовать для производства тепловой и электрической энергии твердое древесное биотопливо. Применение мазута будет сведено к нулю, а угля - снижено вдвое: с нынешних почти 120 тыс. т до 57,5 тыс. т. Примерно столько же будет использоваться биотоплива. «Коми тепловая компания» сейчас создает перспективный рынок сбыта для биотопливных производств, предоставляя им возможности для наращивания мощностей.

Для развития новой отрасли пришлось преодолевать не только непонимание большой части населения, но и довольно сильное угольное лобби. В Коми добывают и уголь, и нефть, и природный газ - энергоресурсов здесь, в отличие от сопредельных регионов, в избытке. При этом уголь, поставляемый «Коми тепловой компании», еще и субсидировался - приобретая его по 3 тыс. руб. за тонну, государство передавало топливо в пользование теплоэнергетикам по символической цене - 1 руб. за тонну! Кроме того, государство доплачивало КТК еще и за произведенное тепло - сколько бы ни стоила на конкретный момент гигакалория, по закону население не может платить за отопление больше 2,7 тыс. руб./Гкал. Разница возмещалась из бюджета республики. Получается двойное дотирование. Поэтому в течение многих лет стимула для развития древесного биотоплива не было. В последние годы многое изменилось - не стало субсидирования, сменилось руководство и люди стали понимать выгоды использования биотоплива.

Целевые показатели Республики Коми

по развитию биоэнергетики к 2020 году:

– ежегодный объем производства топливных брикетов и гранул

– не менее 200 тыс. т;

– ежегодный объем производства тепловой энергии из древесных отходов – 60 ГВт

– использование топливных брикетов в коммунальных котельных – не менее 80 тыс. т в год

У нас что ни проект, то целая история! Взять, допустим, компанию «Вендинга Лес». Ее директор, Декарт Магомедов, три года назад создал предприятие по производству брикетов из отходов лесопиления. И если прежде он вообще не верил в будущее биоэнергетики, то сейчас является одним из главных ее апологетов, агитирует за нее и ведет большую работу для того, чтобы в Удорском районе котельные, которые отапливают детские сады и Дома культуры, переводить на пеллеты и брикеты. ООО «Веста» (директор Николай Горбунов) в конце 2014 года открыло в с. Выльгорт Сыктывдинского района производство пеллет, способствуя таким образом решению проблемы утилизации больших объемов отходов производства пиломатериалов. Предприниматель получил грант от администрации и субсидию из республиканского бюджета, ему был выделен земельный участок для организации производства. Готовая продукция, упакованная в полиэтиленовую влагозащищенную пленку по 20-25 кг, реализуется по заявкам местных потребителей. А та часть гранул, которая по каким-то причинам не подходит для отопления, продается как экологически чистый наполнитель для кошачьих туалетов.

Индивидуальный предприниматель Иван Корольков - один из недавних студентов СЛИ. Когда в Коми только начали обсуждать тему биоэнергетики, он одним из первых поверил в большое будущее твердого биотоплива, создал ООО "Брикет Коми" и стал возить брикеты от производителей, сначала из Кировской области, а сейчас и из разных районов нашей республики. ООО "Фасад плюс" - единственный производитель брикет с маркировкой RUF. Его директор Михаил Когут пришел к идее их производства, работая в строительной индустрии. В 2013 году между ООО "Фасад плюс" и ООО "Жешартский фанерный комбинат", которое выпускает фанеру из березовой древесины, был заключен договор на аренду производственных помещений для переработки шлифовальной пыли, в Литве закуплено технологическое оборудование для изготовления топливных брикетов - пресс ВР-420А. Государство оказало компании финансовую помощь в виде компенсации 30% стоимости оборудования. В 2014 году закуплено оборудование китайского производства PINI&KAY для изготовления топливных брикетов. Предприятие планирует приобрести второй пресс ВР-420А и развивать производство топливных брикетов в Усть-Вымском районе. Сегодня объем выпуска сертифицированной продукции составляет почти 200 т в месяц.

Одна из наиболее показательных историй успеха у ООО "ТБ Усть-Кулом", начавшаяся с создания площадки для хранения древесных отходов, на которой потом развернулось брикетное производство, следствием чего стал переход котельных всего Усть-Куломского района на использование брикет в качестве топлива.

"ПечораЭнергоРесурс" - первое предприятие в регионе, наладившее поставки в страны Евросоюза пеллет, сертифицированных по стандарту DIN plus. У компании есть свое представительство в Москве, занимающееся работой на зарубежных рынках. Еще одно крупное предприятие из Троицко-Печорска, ООО "Азимут", установило уже три брикетные линии!

Экспорт - обязательная составляющая в развитии биоэнергетики Коми: республике с населением меньше миллиона человек просто не нужен такой объем биотоплива, который будет производиться здесь из древесных отходов. Уже сейчас представители европейских стран, ориентированные на выполнение программы "20-20-20", согласно которой к 2020 году 20% используемого топлива должно быть с приставкой "био", выказывают серьезную заинтересованность в производимых у нас пеллетах и брикетах. Падение курса рубля делает экспортную деятельность весьма выгодной - производителям осталось пройти сертификацию и наладить работу служб маркетинга, в чем мы стараемся помогать им.

Растет популярность биотоплива у частных домовладельцев, устанавливающих в своих домах индивидуальные пеллетные котлы: отопление дома площадью 100 м2 пеллетами обходится на 25% дешевле, чем дровами, и на 73% дешевле, чем углем, а если сравнивать с электричеством, то выгода более чем тройная».

***

Первым предприятием, которое мы посетили в ходе пресс-тура, стал завод «СевЛесПил». Он находится в окраинном районе Сыктывкара - Эжве, фактически через дорогу от огромной производственной площадки «Монди СЛПК». И это соседство с известной компанией-гигантом мешало в первые минуты экскурсии понять, что предприятие, на которое мы приехали - также промышленный гигант.

Рассказывает Александр Конюхов, заместитель генерального директора по производству, главный технолог ООО «СевЛесПил»: «На основном производстве установлена лесопильная линия шведской фирмы Ari Vislanda производительностью до 240 тыс. м3 пиломатериалов в год; сейчас мы выпускаем 200 тыс. м3. Есть запас по мощности и уже мы инвестировали средства в приобретение трехроторного окорочного станка Valon Kone, который позволит повысить как общую производительность, так и качество пиловочного сырья.

Нам очень нравится, как работает оборудование Ari Vislanda, в котором реализован принцип плавающих пил без жесткой фиксации. Производство очень гибкое, легко перенастраивается; у нас полная автоматизация рабочего процесса, мы выпускаем широкий ассортимент пиломатериалов.

Сырье - древесина ели, сосны. Перерабатываем 360-400 тыс. м3 в год. Сами заготавливаем древесину в близлежащих районах (на арендованных участках работают комплексы Ponsse), а также закупаем у сторонних поставщиков (в том числе у "Монди"). К сожалению, пока у предприятия нет необходимого лесфонда, и по сырью соотношение собственной заготовки и закупаемого примерно 30/70 - не в нашу пользу. Любой завод подобного масштаба чувствует себя безопасно, независимо и надежно, когда он заготавливает не менее 50% сырья собственными силами, что необходимо для уверенного развития.

Пеллетная линия на ООО «СевЛесПил» была введена в эксплуатацию в начале 2016 года, ее производительность 800 кг/ч, параллельно монтируется вторая очередь мощностью 3-3,5 т/ч, которую рассчитываем ввести в работу весной-летом следующего года. Оборудование (оно недолго было в употреблении) производства компании Andritz (Германия) приобреталось в Швеции при посредничестве наших партнеров - эстонской компании Hekotek, устанавливавшей на заводе автоматизированную линию сортировки бревен. Также на предприятии с 2012 года действует линия брикетирования Nielsen (Дания) в цехе повторной обработки пиломатериалов, на которой производится от 400 до 600 кг топливных брикетов в час.

Брикеты и пеллеты (в биг-бэгах) реализуются на внутреннем рынке, спрос на них растет - поэтому, хоть мы и планируем организовать экспорт гранул, пока дай Бог обеспечить существующий спрос. Для того и наращиваем выпуск твердого биотоплива, расширяем производство. Получен сертификат ENplus.

Не только муниципальные котельные, но и жители близлежащего дачного поселка, особенно пожилые люди, с удовольствием используют наши брикеты в качестве печного топлива: это и удобно, и чисто, а главное - плотность брикетов в полтора-два раза выше в сравнении, например, с еловыми дровами естественной влажности: 1,2 против 0,5-0,55. Одной упаковки брикетов хватает на одну топку. Теплотворность хорошая, а трудозатрат почти никаких. Постепенно мнение людей о биотопливе меняется: не надо пачкаться в угле, не надо пилить-рубить-колоть дрова... И стоимость соизмерима с дровами, а порой даже ниже - 4 тыс. руб. за 1 т, включая стоимость доставки местному потребителю.

Энергетические потребности самого предприятия обеспечивает мини-ТЭЦ, на которой полностью утилизируются все кородревесные отходы производства (кора, щепа, опилки). Достигается существенная экономия, ведь затраты на энергию для предприятия такого размера, как наше, составляют около 1 млн руб. в месяц. Производитель оборудования - компания "Энергопроект" из г. Бийска, номинальная мощность - 2МВт, сейчас задействована примерно ее половина. Разрешение на эксплуатацию получено в 2014 году, с того момента постепенно наращиваются мощности. Излишки электроэнергии компания, утвердив тариф у тарифного комитета, планирует продавать в сеть».

На предприятии трудятся более 400 сотрудников. Лесопильное производство работает круглосуточно, в трехсменном режиме.

Главный энергетик «СевЛесПил» Максим Овечкин уточнил, что первая линия пеллетирования была приобретена в основном для того, чтобы протестировать и оценить оборудование в работе: «Оно зарекомендовало себя хорошо - и тогда последовало решение о покупке второй линии, максимальная мощность которой составляет 15 т/ч. Но поскольку такие объемы пока выпускать не планируется, то будет использоваться матрица, что позволит выпускать от 3-3,5 т/ч. Наши расчеты показывают, что при существующей производительности завода мы быстро переработаем все образующиеся опилки (не менее 45 тыс. м3 ежегодно)». Затраты на приобретение оборудования для пеллетирования составили более 100 тыс. евро.

***

Возвращаясь из Эжвы в центр столицы республики, попадаешь в Човью - это типичная промзона, каких хватает в любом крупном городе: бесконечные, переходящие один в другой заборы, наглухо закрытые ворота, безлюдные стройплощадки с нагромождением материалов и техники непонятного назначения... К счастью, у нас был опытный провожатый, а на ООО «ЛесИнвест» уже встречали - вице-президент ГК K-Beg Анна Берегалова поспешила увести группу журналистов с трескучего мороза в теплый цех, спасая не только наши щеки, но и запотевающую оптику фотокамер.

Участок приемки и подготовки сырья находится на улице, откуда по шнеку древесные отходы поступают в цех. А в цехе утробно гудит монументальная пеллетная линия производительностью 1 т/ч с крупными бронзовыми буквами K-Beg на синих корпусах основного оборудования. Название «Кей-Бэг» расшифровывается как Kirakosyan Bio-Engineering Group, и президент группы компаний, занимающейся производством и установкой биотопливного оборудования Артур Киракосян охотно поделился особенностями этого проекта и подробностями того пути, который привел его из Перми, где он готовил и внедрял свои первые разработки, в Човью.

На рынке биотопливного оборудования России компания существует с 2002 года, реализуя проекты по утилизации всех видов древесных отходов с созданием твердого биотоплива - заводов по производству любых пеллет, брикетов и древесно-стружечных поддонов, а также сушилки особой конструкции (запатентованы). Полное сопровождение проектов - от изготовления и монтажа оборудования до сервисного обслуживания и помощи в продаже продукции. K-Beg установила уже восемь линий в Республике Коми - три в Сыктывкаре, остальные - в Удорском районе.

День второй. Усть-Кулом

Именно в Усть-Куломе получилось создать ту цельную биоэнергетическую цепочку, которую видело в своих планах Министерство промышленности региона еще три года назад: здесь на паритетных условиях (20% - муниципалитет, 80% - республика) была создана площадка временного хранения древесных отходов, рядом с которой построен и работает предприятие по переработке этих отходов - брикетный завод ООО «ТБ Усть-Кулом», а также при поддержке администрации идет активный процесс перевода котельных с угля на древесное биотопливо.

Руководитель администрации муниципального района «Усть-Куломский» Сергей Рубан в короткой презентации рассказал о достижениях и планах развития лесной отрасли и биоэнергетики на территории Усть-Куломского района.

Площадь муниципального района «Усть-Куломский» - 26,4 тыс. км2, протяженность с юга на север - 238 км. При этом численность населения составляет всего 24,7 тыс. человек. Площадь земель лесного фонда в границах территории Усть-Куломского района - 2,390 млн га, лесистость - 89,3%. Доля хвойных лесов - 78%, лиственных - 22%.

В составе лесопромышленного комплекса Усть-Куломского района более 40 предприятий, занимающихся лесозаготовкой и лесопереработкой, и четыре лесничества. Основные лесозаготовительные предприятия - ОАО «Монди СЛПК», ООО «Азимут», ИП Белый В. В., ООО «СЛДК», ООО «Комилесбизнес», ООО «Оптима Лес». Расчетная лесосека составляет 5,700 млн м3. Ежегодно в районе заготавливается около 2 млн м3 древесины.

В аренду переданы лесные участки на площади 1,033 млн га (43% площади лесов). По итогам 2015 года на территории Усть-Куломского района было заготовлено 1,908 млн м3 и распилено 79,7 тыс. м3 древесины, хотя еще в 2012 году эти показатели составляли 1203 тыс. м3 и 60,0 тыс. м3 соответственно. Рост производства лесоматериалов за последние четыре года составил 40%. Использование расчетной лесосеки за 2015 год составило 33%. За 10 месяцев 2016 года заготовлено 1,2 млн м3 (около 70% в заготовке древесины составляет доля АО «Монди СЛПК»).

Администрация МР «Усть-Куломский» по мере своих возможностей содействует развитию лесного комплекса, оказывая в том числе и финансовую поддержку предприятиям лесной отрасли - субъектам малого и среднего предпринимательства.

В 2014-2016 годах в лесную отрасль из бюджета МО МР «Усть-Куломский» направлено 15 млн руб. Лесозаготовителям района возмещена часть расходов по приобретению 13 лесовозов марок МАЗ и КАМАЗ, семи погрузчиков, трех самосвалов марки КАМАЗ, двух грейдеров, двух манипуляторов, двух тракторов, одного бульдозера, двух сушильных камер, двух измельчителей древесных отходов.

Производителями пиломатериалов в районе являются субъекты малого и среднего предпринимательства (100% произведенной продукции): работают около 50 пилорам (ежегодный объемом переработки - около 500 тыс. м3). В 2015 году объем отходов от лесозаготовки и лесопиления - 373,1 тыс. м3, в том числе от лесозаготовки - 344,8 тыс. м3 и от лесопиления 28,3 тыс. м3. Эти отходы концентрируются, в том числе и на несанкционированных свалках, создавая реальную угрозу загрязнения окружающей среды, обостряя пожароопасную обстановку. Проблема назрела давно и нуждалась в скорейшем решении. В 2011 году ГОУ «Марийский государственный технический университет» провел в Усть-Куломском районе Республики Коми научные исследования в поисках перспектив переработки отходов лесопиления с целью производства тепловой энергии. И в рамках реализации государственной программы РК «Воспроизводство и использование природных ресурсов и охрана окружающей среды» и муниципальной программы территориального развития в районе была выстроена система работы с отходами лесопиления. На сегодня налажен выпуск биотоплива из древесных отходов двумя предприятиями района: ООО «ТБ Усть-Кулом» выпускает брикеты, а ИП Белый - брикеты и пеллеты.

Завод по переработке отходов в топливные брикеты открыт компанией ООО «ТБ Усть-Кулом» (с. Усть-Кулом) в декабре 2013 года. В январе 2014 года были завершены пусконаладочные работы, а с февраля завод начал производство. Район оказал помощь предприятию при подборе помещений (муниципальное имущество - здание бывшего гаража передано по муниципальной преференции), выделением земли в аренду, финансовой поддержкой на приобретение погрузчика.

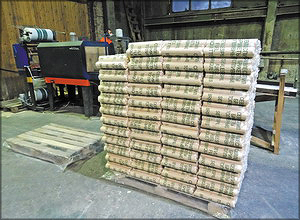

Стоимость всего проекта - 45 млн руб. Планируемый срок окупаемости - около 6 лет. Завод выпускает топливные брикеты типа «Нестро» двух видов: пустотелые - для топки домашних печей, и полнотелые - для печей постоянного горения, котельных. Производственная мощность - до 10 тыс. т в год, потребность в сырье - опилках и горбыле, основными поставщиками которых являются предприниматели, осуществляющие лесопиление на территориях сельских поселений Усть-Кулом, Кебанъёль и Носим, - 20 тыс. т в год. Основными потребителями произведенных на заводе брикетов является Усть-Куломский филиал АО «Коми тепловая компания».

На заводе есть итальянский пресс DIPIU, рубительная установка от гатчинского ОАО «ГОЗБО» (мощность двигателя - 75 кВт). Сырье поступает в промежуточный бункер, в котором опилки смешиваются со щепой, а затем подвижным дном подаются в цех, где установлен котел-теплогенератор мощностью 2,5 МВт. Древесная смесь высушивается, дробится и дымососом вытягивается в циклон. Там происходит отделение воздуха от сухого вещества, которое транспортером подается в пресс. Брикетная линия длиной 50 м, по мере прохождения по ней брикеты успевают остыть. Готовая продукция упаковывается в 10-килограммовые полиэтиленовые мешки и складируется для реализации на паллетах или секционных ящиках.

Объем переработанных отходов лесопиления для производства брикетов в 2015 году составил 26,0 тыс. м3, за 9 месяцев 2016 года - 21,0 тыс. м3. В 2015 году произведено 4,7 тыс. т брикетов, за 9 месяцев 2016 года - 4,1 тыс. т. Стоимость тонны брикетов - 4,6 тыс. руб., для населения - 4,95 тыс. руб.

Все работники брикетного завода - местные жители, трудоустроены официально и получают достойную зарплату. В штатном расписании 30 человек, завод работает в четырехсменном режиме круглосуточно.

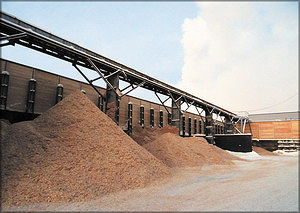

Рядом с заводом ООО «ТБ Усть-Кулом» построена муниципальная площадка складирования и временного хранения древесных отходов проектной мощностью до 5 тыс. м3 отходов лесопиления. На строительство площадки затрачено 29,2 млн руб. (в т. ч. из бюджета МР «Усть-Куломский» - 5,7 млн руб., из средств республиканского бюджета - 23,5 млн руб.). Работы по реализации проекта начаты в июле 2013 года, закончены в декабре 2014 года. Древесные отходы на площадку доставляют 12 частных предпринимателей и юридических лиц. У площадки удобное расположение, подъезды и возможности для разгрузки.

Надо отметить, что все больше предпринимателей обращают внимание на биоэнергетику: так, индивидуальный предприниматель Виктор Белый приобрел две линии для производства брикетов и пеллет, их совокупная мощность - 7,5 тыс. т в год. В настоящее время завод выпускает 21 т брикетов и 10 т пеллет в сутки. Сырьем для производства являются отходы предприятия от собственного лесопиления. Стоимость тонны брикетов - 4 тыс. руб., тонны пеллет - 5 тыс. руб. Продукция в основном поставляется в филиалы АО «Коми тепловая компания»: в Сыктывдинский филиал - в объеме 1,753 тыс. т в год, в Корткеросский филиал - 1,7 тыс. т в год, в Усть-Куломский филиал - 0,797 тыс. т брикетов и 0,3 т пеллетов в год. Пеллеты используют в котельной пос. Югыдъ-Яг Усть-Куломского филиала АО «Коми тепловая компания» (в частности, отапливают больницу), а также реализуют населению. Планируется поставка пеллет в Печорский филиал АО «Коми тепловая компания».

Всего у КТК в районе - 20 котельных, восемь из них уже переведены на биотопливо: семь работают на брикетах (в их числе - котельные в с. Усть-Кулом, п. Кебанъёль, с. Помоздино, с. Пожег, пос. Белоборск, с. Усть-Нем) и одна на пеллетах (установлено три новых пеллетных котла).

В Усть-Куломе остались последние две угольные котельные, которые должны быть переведены на биотопливо в следующем году. В 2015 году введена в строй модульная котельная на брикетах в с. Дон стоимостью около 4,8 млн руб. Котельная обеспечивает теплоэнергией три муниципальных объекта - социокультурный центр, школу и детский сад. Окупаемость строительства и модернизации (с учетом того, что часть объектов отапливалась электричеством) - около 5 лет. Годовая потребность в топливе - 200 т брикетов. В отопительный сезон 2015-2016 годов использовано 160 т брикетов, которые поставляет ООО «ТБ Усть-Кулом».

Руководитель ООО «ТБ Усть-Кулом» Дмитрий Конаков пояснил, что его предприятие готово обеспечивать все нужды района и после перевода на биотопливо всех котельных: «Мы сейчас поставляем биотопливо не только в Усть-Куломский, но и в близлежащие районы - Корткеросский, Прилузский и Койгородский. Объем выпуска рассчитывается от потребления: сколько готовы приобрести КТК и другие пользователи, столько мы и изготовим брикетов».

Площадка хранения сырья и завод очень удобно расположены для подвоза отходов как из Усть-Кулома, так и Кебанъёля - там наиболее активно ведутся лесозаготовка и лесопиление. Древесные отходы предприниматели привозят на площадку бесплатно, уход за ней на безвозмездной основе ведет ООО «ТБ Усть-Кулом».

Годовая потребность Усть-Куломского района в угле ранее составляла более 10 тыс. т в год. Теперь средства, которые выделялись на покупку топлива, остаются в районе, обеспечивая серьезный экономический и социальный эффект.

«Задача изначально ставилась так, чтобы организовать производство топлива не только экологичного, с наиболее высокой теплотворностью (на 10-20% выше, чем теплотворность угля лучшей марки), но и по цене не превышающего стоимость угля. Нам удалось выдержать этот баланс, и применение наших брикетов в котельных КТК позволило существенно улучшить показатели даже самых неприбыльных из них», - подчеркнул г-н Конаков.

Завод перерабатывает в сутки примерно 150 м3 горбыля и 100 м3 опилок, выпуская 25 т брикетов в сутки. Площадка хранения сырья около цеха на первый взгляд кажется полностью загруженной, однако руководитель предприятия рассказал, что еще недавно погрузчику приходилось ездить по своеобразному тоннелю в огромной горе древесных отходов, а летом, напротив, площадка была пуста.

«Сезонные проблемы с наполнением площадки случаются, - подтверждает глава районной администрации Сергей Рубан, - иногда в период бездорожья предприниматели предпочитают не везти отходы на площадку, а сгрузить их в лесу, на свободных земельных участках, а также на площадках бытовых отходов. Для решения этой проблемы в районе ведется работа по систематизации обращения с отходами лесопиления. В 2013 году выполнена рекультивация свалки бытовых отходов в пос. Кебанъёль. Она долгое время была завалена отходами деревообработки, и там регулярно происходили возгорания продуктов лесопиления. Теперь доступ к ней закрыт. В 2014 году рекультивирована и свалка в Усть-Куломе, на которой лесопользователи незаконно складировали отходы производственной деятельности. В 2015 году выполнена рекультивация земельного участка в пос. Паспом, где находилось около 5 тыс. м3 горбыля - жителями сельского поселения Носим отходы лесопиления были вывезены на завод по переработке отходов ООО "ТБ Усть-Кулом". В результате проведенных мероприятий удалось максимально ограничить возможности размещения отходов лесопиления на несанкционированных площадках, что позволило стимулировать развитие производства биотоплива из отходов лесопиления».

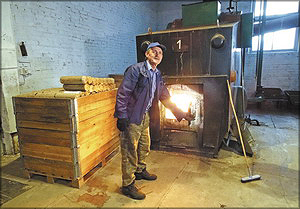

В заключение деловой программы дня журналисты посетили коммунальную котельную с. Усть-Кулом и воочию убедились в том, что использование брикетов в качестве топлива вместо угля позволило повысить качество теплоснабжения (например, ранее при загрузке угля и выгрузке шлака неизбежно возникали перепады температуры в системе) и облегчить условия труда людей, работающих в котельной (улыбающихся людей в чистых спецовках как-то даже язык не поворачивается назвать кочегарами). Брикеты загружаются на стеллажи возле каждого из котлов и вручную подбрасываются в топки по мере необходимости, шлакообразование при сгорании брикетов минимально. В помещении чисто и как-то по-домашнему уютно, только слышно - как «бьется в тесной печурке огонь». У меня прямо ностальгия разыгралась по флотским годам, проведенным в котельном отделении корабля, ставшего домом на три года. С этими мыслями я и сел в машину - пора было отправляться дальше на север, в ночь: темнеет на севере России после 15 часов. Нас ждал Троицко-Печорск.

День третий. Троицко-Печорск и обратно

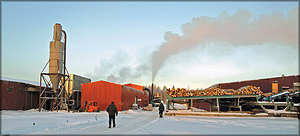

Небольшое заснеженное поселение на берегу величественной Печоры, в котором, однако же, построен огромной (810 м) длины дом с 52 подъездами, получивший в народе шутливое название «Пентагон». Его, говорят, из космоса видно. Впрочем, мы приехали сюда не ради этой диковины, а для того чтобы посетить два предприятия, где налажено производство твердого древесного биотоплива.

***

Заметно было, что директор ООО «ПечораЭнергоРесурс» Андрей Ярмолик гордится своим предприятием.

И не напрасно, ему было что и показать, и рассказать нам: «С самого начала завод планировался как предприятие по глубокой и безотходной переработке древесины: все, что заготавливают в лесу, должно было быть переработано в продукцию с максимальной добавленной стоимостью. Переработка и реализация продукции из низкосортной древесины и утилизация отходов лесопиления - традиционная проблема для нашего района. Чтобы решить ее, мы пришли к идее изготовления биотоплива.

Предприятию девять лет. Раньше на месте промплощадки высился лес. Строительство начали в 2008 году. Проект - в списке приоритетных по освоению лесов. Сегодня мы эксплуатируем первую очередь и близки к завершению второй, где собираемся пилить тонкомер (до 10 см) и березовую древесину. Выпускаем сухие пиломатериалы, погонажные изделия, мебельный щит, древесные топливные гранулы, эфирные масла из хвои. Все производства действуют, идет постепенное наращивание объемов - устанавливаем дополнительные сушильные комплексы, добавляем мощности котельной, планируем пустить еще одну линию мебельного щита, увеличиваем объемы заготовки.

По лесопилению наша цель достичь выпуска 5 тыс. м3 пиломатериалов в месяц (в том числе березовых). Сейчас работают две линии лесопиления, одна из которых пущена буквально полтора месяца назад. Оборудование в основном шведское*. Установлен также один немецкий многопильный станок, используем его для продольного деления пиломатериалов в конце линии. Две сортировочные линии производства Швеции; по сырым пиломатериалам обе лесопильные линии завязаны на одну линию сортировки, отдельно стоит линия сортировки сухих пиломатериалов. Отдельные цеха - производство погонажа и мебельного щита, производство топливных гранул. Мощность действующей котельной - 6 МВт. Сушильные комплексы: один сушильный туннель непрерывного действия и три большие камеры периодического действия Valutec, сейчас ставим еще один туннель и еще две периодические камеры того же производителя. Лесфондом мы обеспечены. Лесосека - 311 тыс. м3. Сотрудники все местные, их сейчас 200, с вводом второй очереди штат увеличится до 250 человек. Площадь предприятия - 12 га, и нам на ней уже тесно. Значит, будем развиваться!

Если говорить о перспективах завода и района, то идей много - например, нам предлагают обеспечивать сырьем запланированный к строительству завод биоэтанола. Недавно с легкой руки главы республики опять пошли обсуждения возможного размещения в Троицко-Печорске ЦБК, от которого, казалось, все уже отказались. Также мы выступили инициаторами создания технопарка, в рамках которого хотим развивать переработку эфирных масел и остающихся в процессе их производства полисахаридов до получения конечных продуктов, используемых в парфюмерии, бытовой химии, фармацевтике, сельском хозяйстве и пр. - предлагаем всем профильным научным учреждениям поучаствовать в этой работе. Еще одно направление: четыре года назад мы взяли в соседнем селе Усть-Илыч участок земли и высадили там 500 корней родиолы розовой (сейчас их уже 9 тыс., а планируем 15 тыс.) - это "краснокнижное" растение, вытяжка из которого помогает лечить множество болезней; поставим для этого отдельную линию».

«Что касается пеллетного производства, - продолжает рассказ Андрей Ярмолик, - мы в этом деле стали пионерами не только в республике, но и в стране: первыми в России получили сертификат качества DINplus и всеми силами стараемся соответствовать постоянно ужесточающимся требованиям. Даже останавливали линию для реконструкции, чтобы подтянуть до необходимого уровня все параметры продукции (зольность, длину гранул и т. д.).

Несколько слов про оборудование. Пресс - китайского производства, котел и сушильный барабан датского, конвейерное оборудование и прочая обвязка, фасовка - российские. Комплектацией линии четыре года назад занималась компания "Лесные инновационные технологии" из Санкт-Петербурга, а реконструкцию мы делали уже самостоятельно. Прежде у нас стоял котел "Теплоресурс" без системы золоудаления, пришлось заменить его датским - с золоудалением. Желтый, видимо, будем использовать в качестве теплогенератора для линии эфирных масел (она временно законсервирована). Также установили современный котел ГЕЙЗЕР производства ООО "Ковровские котлы" мощностью 4 МВт, с подвижными полами, с увеличенной подачей первичного и вторичного воздуха, с автоматическим золоудалением.

Для производства пеллет используем только отходы собственного производства. Действующая линия рассчитана на 2 т/ч, в связи с расширением основного производства встает вопрос: "Что делать с возросшим объемом древесных отходов - ставить еще одну линию на 8 т/ч либо теплоэлектрогенератор мощностью 2 МВт по электроэнергии и 8 МВТ по тепловой)?" Электрический ток от нас "Комиэнерго" готово принимать, пусть и по заниженной цене. Окончательное решение нам предстоит принять в ближайшее время.

Рынок биотоплива медленно, но верно развивается, что не может не радовать. Продукция востребована. В Корткерос поставляем гранулы, в Ухту, только что пришла машина из Ижмы; конечно, и свой район обеспечиваем. Экспортные поставки осуществляем сейчас по большей части в Италию (в числе других покупателей - компании Франции, Германии, Дании, Турции, даже Китая). Производим примерно 1 тыс. т в месяц, из которых половина уходит за рубеж: контейнером по железной дороге до Петербурга и дальше - морем».

На вопрос: «Будет ли местное население в будущем активнее покупать гранулы?» Андрей Ярмолик уверенно отвечает: «Обязательно будет! Ведь это и удобно, и экономно: я свой дом отапливаю пеллетами, и тепло с горячей водой мне обходятся в 25 руб./м2 в месяц. Умножьте эту цифру на площадь своего жилья и сравните с тем, что платите за центральное отопление и ГВС.

Сейчас на рынке появилось множество разновидностей котлов, можно выбрать подходящий и по потребностям, и по карману.

В небольшом Троицке уже в нескольких частных домах поставлены котлы, отапливается гранулами офис предприятия "Леспром" (еще совсем недавно его владельцы платили 90 тыс. руб. в месяц за электричество, которое они использовали для получения тепла, теперь - всего 15 тыс.). На мой взгляд, единственная проблема при переходе на топливные гранулы состоит в том, что человек должен четко понимать, где их взять: если население будет уверено, что всегда рядом с домом можно их приобрести по разумной цене (стоимость одной тонны наших пеллет - 4,5 тыс. руб., они отпускаются в мешках по 15 кг), то люди постепенно будут устанавливать все больше котлов».

***

Затем мы посетили ООО «Азимут» - это еще один приоритетный инвестпроект в области биоэнергетики в Республике Коми. Территория предприятия поражает размерами: даже на машине нужно изрядно покружить, чтобы добраться к каждому из цехов, а до цеха с линией брикетирования еще предстоит пройти по мосткам над трубопроводом.

До 90-х годов XX века на этом месте находился Троицко-Печорский леспромхоз, теперь - цеха и склады современного лесопильного завода. Правда, производство на момент нашего приезда стояло (как и на «ПечораЭнергоРесурсе») - сильные холода вынуждают делать перерывы в работе, сберегая инструмент и оборудование.

Начальник цеха лесопиления Сергей Сальников вкратце рассказал о сегодняшнем положении предприятия и его перспективах: «Мы занимаемся заготовкой древесины сосны, ели, березы - на арендованных участках работают сортиментные комплексы John Deere - и переработкой круглого леса. Мощность лесопильного производства, в котором задействовано оборудование шведской компании Ari Vislanda, около 60 тыс. м3 сухих пиломатериалов в год. Два многопила, это очень надежные станки.

Выпускаем пиломатериалы всех основных типоразмеров: 47х150, 47х100, 25х100, 25х150 мм и т. д. - в зависимости от заказа. География сбыта: рынки России, Египта, Китая. Оборудование автоматизированное, в цехе работают всего 6-7 человек.

В следующем году готовится пуск аналогичной, но более мощной линии - производительностью до 10 тыс. м3 в месяц. Это будет совершенно новое оборудование (в отличие от оборудования первой линии - оно б/у), возлагаем на него большие надежды. Уже залиты фундаменты под его установку. По планам руководства завод должен выйти на ежегодный выпуск 150-200 тыс. м3 готовой продукции.

Всего лесопильное производство и нижний склад обслуживают около 170 человек, это как местные жители, так и приезжие из других районов Коми, российского севера и даже из Украины.

Отходы лесопиления используются для производства топливных брикетов. Здесь делают как брикеты RUF, так и Nestro. Совокупная мощность брикетного производства - 18-20 т в сутки при двухсменном режиме работы, это примерно 3 тыс. т в год. Действуют три линии, закуплено и монтируется дополнительное новое оборудование -

сушилка и дробилки. Продукция реализуется как в своем районе (по договорам с коммунальными предприятиями), так и за его пределами внутри республики. Стоимость тонны брикетов - 5 тыс. руб. при условии покупки с завода».

«Руководители завода - молодцы, - с улыбкой комментирует Андрей Кривошеин. - Благодаря своей оперативности успели получить республиканскую субсидию на каждую из линий и еще на щепорубительную машину».

В цехе планируется установить мини-ТЭЦ, и вскоре предприятие будет вырабатывать и электричество, и тепло.

«Здесь будут установлены два котла ДКВР, совокупно производящие 40 т пара в час, - поясняет начальник производства Василий Бурлаков, - и паровая турбина мощностью 2 МВт. Оборудование закуплено, в ожидании когда она поступит с Бийского котельного завода мы готовим место под установку. Весной займемся монтажом. Вырабатываемое тепло будет использоваться для нужд производства - для сушки пиломатериалов (будем ставить сушильный комплекс мощностью примерно 10 тыс. м3 в месяц), электричество также станем использовать на заводе, а для продажи излишков в сеть нужно будет заключить договор с энергосбытовой компанией».

Немного отогревшись в офисе предприятия, в одном здании с которым разместилось представительство хорошо знакомого нам дилера John Deere - компании «Трактородеталь», мы поспешили в микроавтобус - предстояло долгое возвращение в Сыктывкар через Ухту. Зато в конце путешествия журналистов ждал прощальный товарищеский ужин и - в качестве финального аккорда - встреча с Игорем Глуховым, генеральным директором АО «Коми тепловая компания».

«Перспективы биоэнергетики в Республике Коми я оцениваю весьма положительно, но в то же время не стоит рассматривать биоэнергетику как спасение для экономики Коми в целом и для теплоэнергетики в частности, - считает руководитель КТК. - Республика настолько велика и условия в каждом ее районе настолько разнятся (транспортная доступность, газификация и пр.), что нужно рассматривать целесообразность развития биоэнергетики в каждом районе отдельно. Там, где есть газ, ничего более экономически оправданного придумать нельзя. Угольные районы Инты и Воркуты было бы абсурдно переводить на биотопливо. А вот юг региона, где активно ведутся заготовка и переработка леса, где формируются большие объемы неделовой древесины и отходов, биоэнергетику можно и нужно развивать; к тому же во многих районах там нет железнодорожного сообщения, что делает доставку и перевалку угля весьма невыгодными.

Один из первых проектов в области биоэнергетики был затеян четыре года назад в Усть-Куломе, где вы побывали. Считаю, что это лучший пример ситуации, когда сошлись интересы Минприроды, Минпрома, муниципалитета, бизнеса и КТК - и в итоге было создано предприятие, успехи которого убедительно доказывают перспективность и значимость биоэнергетики.

Основным видом твердого биотоплива для наших котельных стали брикеты, и это вполне понятно: для их применения котлы, установленные в большинстве маломощных муниципальных котельных, не нуждаются в переделке и капитальных вложениях, просто меняется режим топки. Котельные в Усть-Куломском, Корткеросском, Сыктывдинском районах последовательно переводятся на отопление брикетами - и 90% брикетов, которые продали в этом году производители, приобретено КТК для этих целей. Около 60 котельных уже работают на брикетах и пять - на древесных гранулах. Устанавливая новое котельное оборудование, мы стараемся использовать российскую технику. Не надо никакого импорта, мы все умеем сами! Для маломощных (200-400 кВт) котельных - красноярские Zota (производитель - ООО ТПК "Красноярскэнергокомплект"), они хорошо себя зарекомендовали, только, к сожалению, на этом предприятии не делают котлов мощнее 100 кВт. Хорошее оборудование выпускают в Коврове. А недавно в Челябинске открылось локализованное производство пеллетных котлов известной итальянской компании Faci - и мы сейчас ставим модульную котельную на базе оборудования "Фачи-Рус".

В программе развития КТК до 2020 года поставлена задача полностью уйти от использования мазута в квартальных котельных на юге и освоить потребление брикетов и пеллет в объеме 45 тыс. т в год (сегодня используется около

20 тыс. т в год) и около 250 тыс. плотных м3 щепы (экономически ее наиболее эффективно использовать для котельных мощностью более 3 МВт). Готовы покупать у всех действующих производителей все твердое древесное биотопливо, которое они выпускают, проблема лишь в том, что необходимых объемов они пока обеспечить не могут. Рынок еще не готов. Значит, есть к чему стремиться!»

Продолжение следует

В последние дни ноября снежно и холодно было не только в Коми - зима рано пришла и в Петербург, откуда я вылетал в Сыктывкар. Вот только улетев из Северной столицы при «легком минусе», я вышел из самолета в Сыктывкаре при

-26 ºC, которые к моменту прибытия в Троицко-Печорск превратились в звенящие -35 ºC, что совсем не рекорд для российского севера. Не случайно разговоры о тепле на земле Коми возникают то и дело, именно поэтому теплоэнергетика так важна здесь и поэтому у нее самые серьезные перспективы для развития.

То, что биоэнергетику в Коми ждет большое будущее, сомневаться не приходится. И убедили меня в этом даже не объективные предпосылки - наличие почти неиссякаемых запасов древесного сырья, востребованность продукции и услуг, удачный опыт взаимодействия бизнеса и власти, а прежде всего люди. Люди, радеющие за свое дело не на словах, озабоченные тем, чтобы в домах сограждан долгой северной зимой было тепло и уютно. Впереди еще много непростой работы, но я уверен: все у них получится.

Текст и фото: Максим ПИРУС

При подготовке публикации использована информация Министерства промышленности, природных ресурсов, энергетики и транспорта Республики Коми, администрации Усть-Куломского района, сайта biotoprk.ru и упоминаемых в тексте производственных компаний. Редакция выражает благодарность за приглашение в пресс-тур и помощь при подготовке материалов Любови Гурьевой, Наталии Седусовой и Андрею Кривошеину.

![]()

СПРАВКА

ООО «ПечораЭнергоРесурс» основано в 2007 году. Производственные мощности компании включают в себя лесозаготовительное предприятие и завод по глубокой переработке древесины. В основе проекта предприятия – создание и работа полностью вертикально интегрированной компании, контролирующей все производственные цепочки лесопереработки, начиная с прямой долгосрочной аренды леса, собственной лесозаготовки, полной безотходной переработки всех лесоматериалов, включая зеленую массу, и заканчивая прямыми продажами всех видов готовой продукции на целевых рынках.

У компании в долгосрочной аренде 47 га лесных участков, лесной фонд состоит в основном из ели, березы и осины. Из древесины ели производятся клееные и погонажные изделия, березовая древесина используется при изготовлении мебельного щита, порубочные остатки и зеленая хвойная масса являются сырьем для изготовления эфирных масел. Производством эфирных масел занимается дочерняя компания — «КомиАрома». Низкокачественные отходы лесопиления служат топливом для собственной котельной. Отходы лесопиления и деревообработки (включая осиновые) используются в качестве сырья для изготовления топливных гранул стандарта DINplus.

«ПечораЭнергоРесурс» применяет лесозаготовительную технику Ponsse, лесопильное оборудование Ari Vislanda, сушильные комплексы WSAB, сортировочные линии Timbermatic/Rosen, деревообрабатывающее оборудование Weinig/WACO и др.

Основные рынки сбыта продукции – страны Центральной и Западной Европы.

Среднегодовой объем вывозки – 100 тыс. м3.

Среднегодовой объем выработки пиломатериалов – 35 тыс. м3

Источник информации: официальный сайт компании

![]()