Комплексная оценка свойств пиломатериалов

Качественные характеристики пиломатериалов зависят от большого числа факторов, которые определяются условиями роста древесины, а также тем, из какой части хлыста были выпилены эти пиломатериалы. Обладая информацией о внутренней структуре пиловочника и закономерностях строения древесины, возможно добиться существенного увеличения качественного выхода пиломатериалов, что, однако, не отменяет необходимости сплошного контроля их свойств.

Задача лесопильных предприятий заключается в производстве пиломатериалов с заданными свойствами, для чего необходимо сортировать круглые лесоматериалы по физическим свойствам, а затем контролировать параметры пилопродукции. Свойства пиломатериалов зависят от физических свойств круглых лесоматериалов и могут быть предварительно спрогнозированы с помощью известных графиков распределения свойств в объеме хлыста.** Однако в связи с высокой вариативностью свойств древесины, обусловленной различиями в ее строении на микро- и макроуровнях, для каждого сортимента необходимо выполнять оценку качества, что позволит исключить из технологического процесса древесину с характеристиками, которые заведомо не отвечают нормативам.

Все готовые пиломатериалы должны проходить дополнительную оценку свойств, вид которой обусловлен требованиями к конечной продукции, в первую очередь это относится к пиломатериалам, которые используются для изготовления конструкционных материалов. Основными параметрами контроля, обязательными для большинства видов конечной продукции, являются: внешний вид, плотность, прочность и/или модуль упругости, способность к склеиванию. Естественно, что с целью рационального использования древесных ресурсов подобная проверка должна выполняться на лесопильных предприятиях с целью поставки потребителям пиломатериалов, соответствующих качественным требованиям для производства конкретной продукции. Поэтому необходимо осуществлять проверку способов сортировки пиломатериалов и определять возможности их использования для проведения комплексной оценки качества пилопродукции.

Сортировка пиломатериалов по качеству после выполнения гидротермической обработки невозможна без выполнения объективной оценки их размеров, наличия пороков на поверхности древесины и определения внешних качественных характеристик пиломатериалов.

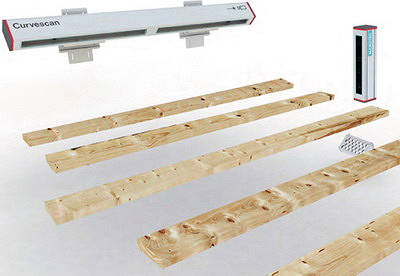

Для получения названных данных может быть использовано фотометрическое и лазерное сканирование, которое позволяет быстро и с высокой точностью определять размеры пиломатериалов. Совместное использование фотометрических и лазерных установок позволяет осуществлять оценку и локализацию всех типов сучков, трещин, обесцвечивания, смоляных карманов, обзола, кривизны и других размерных дефектов, а также определять структуру поверхности, направление волокон древесины на торцах, что полностью отвечает требованиям действующих стандартов РФ в области визуального контроля для материалов из цельной древесины.

С помощью фотометрических методов контроля можно выполнять комплексную оценку визуальных характеристик древесины, а также сортировку пиломатериалов по плотности до класса прочности С27 на основании ГОСТ 33080-2014 «Конструкции деревянные. Классы прочности конструкционных пиломатериалов и методы их определения». Кроме того, на основании соотношения объемов ранней и поздней зон древесины на поверхности пиломатериалов может быть выявлена контактная плотность древесины, во многом определяющая качество клеевых соединений. Недостатком названных методов является невозможность определения прочности конструкционных пиломатериалов с классами прочности выше С27, которые также зависят и от внутренней структуры пиломатериалов.

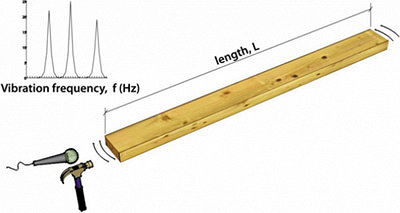

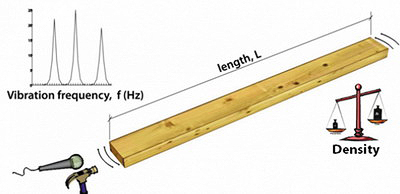

Для оценки несущей способности пилопродукции сейчас широко применяются установки, в которых используются акустические методы (рис. 2), они более просты и производительны, чем применявшиеся ранее установки изгибающего типа (силовая сортировка).

Рис. 3. Влияние плотности древесины сосны на скорость прохождения звуковых колебаний

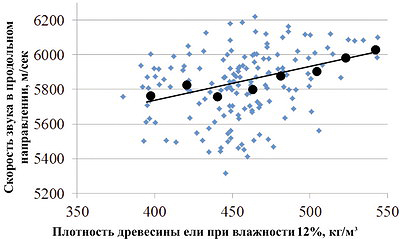

Рис. 4. Влияние плотности древесины ели на скорость прохождения звуковых колебаний

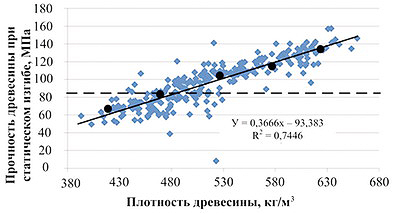

Рис. 5. Влияние плотности древесины сосны на ее прочность при статическом изгибе

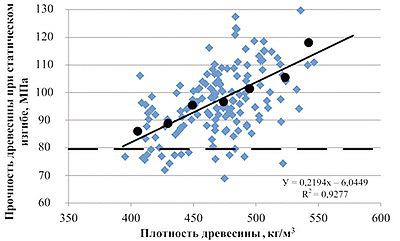

Рис. 6. Влияние плотности древесины ели на ее прочность при статическом изгибе

Рис. 7. Влияние плотности древесины сосны на динамический модуль упругости

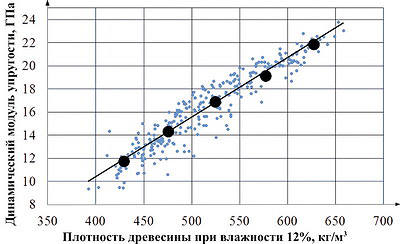

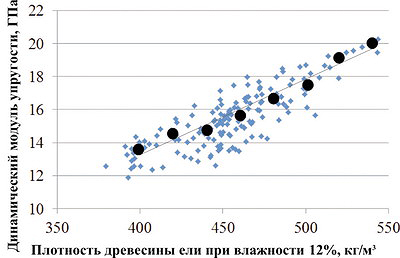

Рис. 8. Влияние плотности древесины ели на динамический модуль упругости

Использование акустических методов с помощью установок типа Dynagrade производства компании Limab Oy (Финляндия) позволяет классифицировать по прочности до 240 досок в минуту (максимальный определяемый класс прочности - С35). Но использование только методов контроля, основанных на определении акустического модуля упругости, не дает возможности классифицировать древесину по прочности на более высокие классы, поскольку на ее прочностные характеристики оказывают влияние не только плотность и содержание пороков, но и структура, в первую очередь - направление волокон.

Исследования, выполненные автором совместно с профессором СПбГЛТУ Анатолием Чубинским, доказывают необходимость осуществления контроля дополнительных параметров древесины помимо оценки скорости прохождения через нее акустических колебаний.

Для проведения исследований образцы сортиментов отбирались с шагом 1 м по высоте ствола и с шагом 0,2 диаметра на поперечном срезе сортиментов при влажности древесины 12%. Таким образом удалось обеспечить получение статистического распределения прочности древесины в объеме всего ствола дерева.

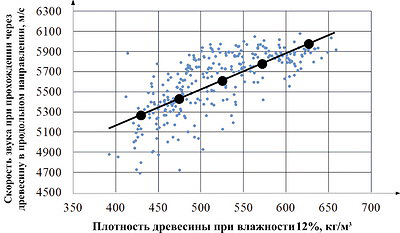

На рис. 3 и 4 представлены результаты исследования влияния плотности древесины без пороков на скорость прохождения акустических волн через исследуемые образцы.

Установлено, что при усреднении экспериментальных данных с увеличением плотности прочность древесины при статическом изгибе увеличивается линейно, что хорошо согласуется с известными закономерностями. Однако при поштучном измерении наблюдается высокая вариативность в скорости прохождения звука при одинаковой плотности. Расхождения в усредненных данных и данных единичных измерений могут быть объяснены различиями в направлении волокон древесины каждого образца, местом их расположения в стволе дерева, а также условиями роста. Подобные закономерности проявляются и при оценке прочности древесины (рис. 5-6).

Пунктирной линией на рис. 5-6 указано среднее значение прочности древесины исследуемых пород по данным проф. МГУЛ Бориса Уголева.

Установлено, что прочность древесины сосны и ели, растущих в лесах Ленинградской области, в целом превышает средние значения, указанные проф. Уголевым (85 МПа и 79 Мпа соответственно), однако часть древесины ствола сосны (36,8% объема ствола) и ели (16,4%) обладают меньшими прочностными характеристиками, чем усредненные данные профессора МГУЛ. Результаты исследований еще раз доказывают необходимость введения сплошного контроля для оценки классов прочности древесины, то есть необходимость осуществления оценки каждого сортимента.

Для оценки прочности древесины был использован метод акустической диагностики, позволяющий на основании скорости прохождения звуковых колебаний через исследуемый образец определить его прочностные характеристики и динамический модуль упругости, ![]() (рис. 7-8), являющийся одним из основных показателей, определяющих класс прочности древесины:

(рис. 7-8), являющийся одним из основных показателей, определяющих класс прочности древесины:

![]() , ГПа

, ГПа

где: С - скорость звука в продольном направлении, м/с; ρ - плотность древесины, кг/м3.

Анализ полученных результатов показывает: прочностные свойства древесины изменяются в объеме стволов деревьев в широком диапазоне, что не может быть объяснено только изменением плотности, а является результатом совокупного влияния изменения размеров элементов микро- и макростроения; при изготовлении пиломатериалов с требуемым значением прочности необходимо руководствоваться не только справочными данными о свойствах древесины, но и учитывать наклон волокон, возраст дерева и местоположение пиломатериала в объеме ствола дерева.

При укрупненных расчетах и поставках крупных партий пиломатериалов прочность древесины целесообразно определять как функцию ее средней плотности.

Для обеспечения надежности оценки прочности древесины при изготовлении несущих конструкций испытаниям должны подвергаться все используемые пиломатериалы, поскольку применение для этой оценки известных эмпирических зависимостей, которые получены на основе среднестатистических данных, связывающих прочность и плотность древесины, может привести к серьезной ошибке.

Расхождения между средними значениями показателей, сгруппированных по плотности, и результатами единичных опытов могут быть объяснены отклонением в испытуемых образцах наклона волокон относительно центральной оси пиломатериалов, образуемого за счет искривления волокон древесины в процессе роста.

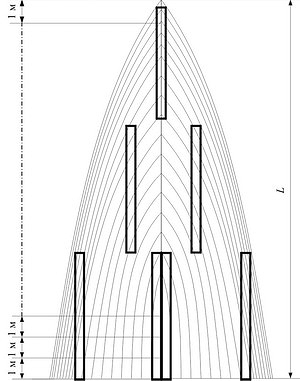

Рис. 9. Схема изменения угла наклона волокон древесины в объеме пиломатериалов в зависимости от возможного местоположения выпиливаемых сортиментов

На рис. 9 схематично указаны стандартные положения для некоторых пиломатериалов при распиловке, подтверждающие необходимость учета наклона волокон. Из бревна при его распиловке вдоль центральной оси невозможно получить сортименты стандартной 6-метровой длины с одинаковой плотностью и прочностью древесины по всему объему сортиментов.

Повышение достоверности классификации пиломатериалов по прочности и присвоение им классов прочности вплоть до С45 возможно при одновременном контроле плотности древесины и скорости прохождения акустических колебаний через пиломатериал.

При современных требованиях к скорости классификации пиломатериалов (более 100 шт./мин.) для определения плотности древесины может быть использовано оборудование, которое позволяет выполнять замеры с помощью воздействия рентгеновского излучения на древесину.

Дополнительным условием контроля плотности в поточном производстве является введение поправки на влажность пиломатериалов, которая также должна контролироваться по всему объему измеряемых сортиментов.

Осуществление подобного контроля возможно с использованием установок Precigrader - Limab Oy, Финляндия, Viscan Plus - Microtec, Италия, и подобных им, в состав которых входят лазерный или фотометрический датчик для оценки сечения пиломатериала, микрофон или лазерный интерферометр для оценки скорости прохождения акустических колебаний, бесконтактный датчик влажности и рентгеновское оборудование (рис. 10).

Рис. 10. Совмещение бесконтактных методов для оценки прочности пиломатериалов до класса прочности С45

Повышение точности оценки прочности пиломатериалов возможно путем проведения дополнительной оценки наклона волокон древесины с помощью метода рентгенографии; наличие указанного наклона волокон, по данным Н. Л. Леонтьева (ЦНИИМОД), значительно снижает прочность пиломатериалов.

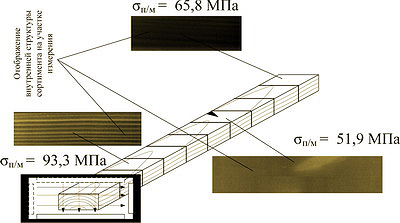

Рис. 11. Комплексная оценка физико-механических свойств пиломатериалов

с использованием рентгенографии при выделении в сортименте участков

древесины с разными свойствами

Кроме того, использование современных методов сплошного контроля, позволяющих определить внутреннюю структуру древесины методом рентгенографии, например, с использованием установок типа Luxscan, Weinig, позволяет определить протяженность участков пиломатериалов с заданной плотностью и их местоположение в объеме сортиментов. При необходимости может быть осуществлена разметка пиломатериалов для вырезки пороков на деревообрабатывающих предприятиях. Кроме того, использование комплексного контроля свойств пиломатериалов (рис. 11) обеспечивает возможность присвоения пиломатериалам ценностных коэффициентов, которые помогают определить производителям конечной продукции (в особенности - изготовителям несущих конструкций), какой качественный выход заготовок может быть получен из каждого сортимента.

Присвоение ценностного коэффициента пиломатериалам может быть выполнено в такой последовательности. После гидротермической обработки пиломатериалов определяют их размеры, форму, влажность и плотность древесины. Акустическим методом определяется общий класс прочности сортимента, зависящий, как правило, от группы пороков, расположенных случайным образом в объеме сортимента. Методом рентгенографии определяются зоны древесины без пороков, их местоположение и протяженность, в этих зонах дополнительно фиксируется наличие и угол наклона природного или искусственного косослоя, влияние которого на снижение модуля упругости пиломатериалов установлено Н. Л. Леонтьевым, что позволяет с максимальной точностью определить прочность участков древесины с разным строением.

Проведение подобной оценки предпочтительно для пиломатериалов, класс прочности которых по любой установленной методике ниже С30, что не позволяет их использовать в качестве конструкционных и приводит к их выбраковке. В таком случае после определения местоположения участков древесины с низкой прочностью и вырезки дефектных мест части пиломатериалов могут быть использованы в конструкциях, для изготовления которых требуется древесина высокой прочности.

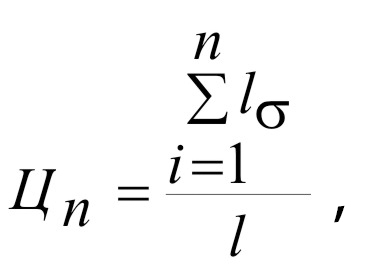

Определенные суммарные или одиночные величины длины сортиментов с требуемыми физико-механическими свойствами могут быть представлены в виде ценностного коэффициента пиломатериалов Цn, варьируемого от 0 до 1. Дополнительно может быть указана минимально допустимая длина отрезков пиломатериалов, которые могут быть получены при раскрое сортимента.

Ценностный коэффициент для таких пиломатериалов может быть определен по формуле

где: l - длина пиломатериала, м; ![]() - протяженность участков древесины в объеме сортимента с требуемыми физико-механическими свойствами, м.

- протяженность участков древесины в объеме сортимента с требуемыми физико-механическими свойствами, м.

Присвоение ценностного коэффициента позволит лесопильным предприятиям диверсифицировать продукцию не только по сечению пиломатериалов, но и по качественным характеристикам, обеспечить выпуск заготовок разного назначения с гарантированными свойствами. Реализация этих заготовок возможна как в виде пиломатериалов с участками древесины требуемого качества, так и в виде конечной продукции, торцованной в размер по спецификации.

Сортировка пиломатериалов по физико-механическим свойствам позволяет обеспечить гармонизацию требований ГОСТов на пиломатериалы, а также СНиПов, СП и ТУ, предъявляемых к пиломатериалам в процессе изготовления конечной продукции как в России, так и за рубежом.

Организация процесса предварительной сортировки пиломатериалов по качественным требованиям конкретных деревообрабатывающих производств на лесопильных предприятиях позволит повысить их рентабельность, а также будет способствовать снижению стоимости конечной продукции деревообрабатывающих предприятий за счет уменьшения объемов выбраковываемого сырья.

Александр ТАМБИ,

д-р техн. наук,

доц. кафедры технологии

лесозаготовительных

производств СПбГЛТУ