Особенности групповой окорки длинномерных лесоматериалов

К числу факторов, негативно влияющих на деятельность предприятий и организаций лесопромышленного комплекса России, относятся увеличение доли низкотоварной древесины и уменьшение среднего объема хлыста, отрицательно сказывающиеся на рентабельности лесозаготовок. В качестве перспективных вариантов крупномасштабных производств, перерабатывающих низкотоварную древесину в товарную продукцию, можно назвать предприятия по выпуску топливных пеллет, о необходимости развития которых сказано в Основах государственной политики в области использования, охраны, защиты и воспроизводства лесов в Российской Федерации на период до 2030 года, утвержденных Распоряжением Правительства РФ 26.09.2013 года.

К сырью для производства твердого биотоплива предъявляются значительно более низкие требования по содержанию коры и гнили, чем к сырью для производства технологической щепы для изготовления целлюлозы, что позволяет исключить из технологической цепочки операцию раскряжевки и начать с окорки целых хлыстов или полухлыстов. Операция раскряжевки довольно энергозатратная, ее результатом являются определенные потери древесины. Исходя из общего принципа оценки экологической эффективности лесозаготовительного производства, разработанного на кафедре технологии лесозаготовительных производств лесоинженерного факультета СПбГЛТУ, можно утверждать, что сокращение числа технологических операций и снижение общей энергоемкости процесса производства биотоплива позволит повысить общую эффективность процесса - от лесовыращивания до выпуска готовой продукции. Этот же вывод следует из теории сквозных технологических процессов лесозаготовительного производства.

В работах по групповой механической окорке балансовой древесины в окорочных барабанах баланс рассматривается как несгибаемый, поскольку его стандартная длина 1,2 м. При окорке длинномерных лесоматериалов в окорочных барабанах наблюдаются изгибные процессы, влияние которых на разрушение массива коры до сих пор не нашло отражения в научных исследованиях.

Рис. 1. Два длинномера в корпусе корообдирочного

барабана

На рис. 1 схематично представлены два недеформированных сортимента длиной 8,5 м в коротком корообдирочном барабане. Лотки на входе и выходе барабана не показаны. Эпизоды деформирования сортимента и распределение растягивающих и сжимающих напряжений в древесине схематично представлены на рис. 2 и 3.

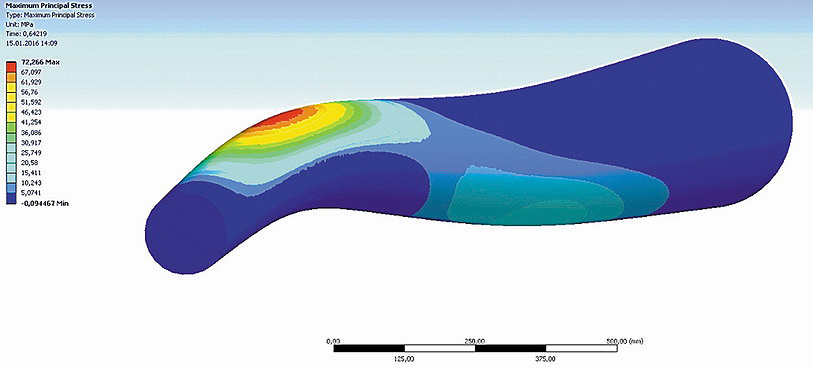

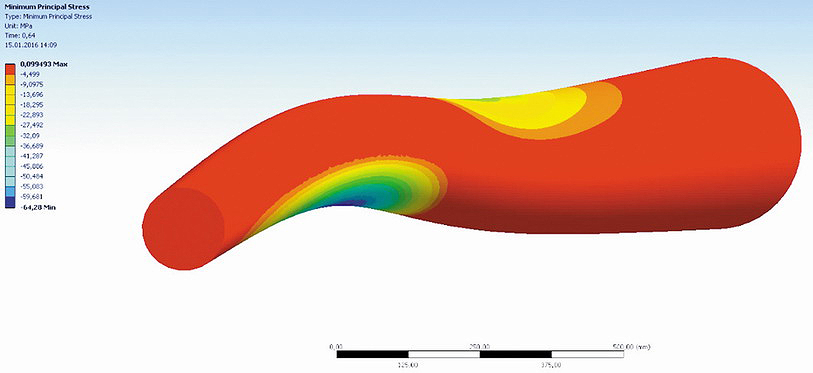

Технология очистки круглых лесоматериалов от коры путем ее разрушения и удаления относится к способам механической окорки, осуществляемой за счет соударения сортиментов друг с другом и с внутренней поверхностью корообдирочного барабана, а также за счет сдвига сортиментов. Изгиб сортимента при его окорке сопровождается формированием зон растяжения и сжатия. Примеры приведены на рис. 2 и 3. Однако эти примеры не раскрывают различий в поведении коры в сжатой и растянутой зоне. Детального исследования этого вопроса нет, что можно объяснить техническими сложностями проведения экспериментов.

Рис. 2. Распределение растягивающих напряжений

Рис. 3. Распределение сжимающих напряжений

Одним из инструментов анализа может быть видеосъемка. Но видеосъемка процесса окорки важна для анализа закономерностей процесса, однако, как показал опыт, не позволяет получить полную информацию о различиях поведения коры в сжатой и растянутой зоне сортимента при его окорке. Поэтому в дополнение к видеосъемке целесообразно проводить модельные эксперименты и опыты на малоразмерных объектах, анализ результатов которых полезен для исследования закономерностей влияния изгиба при окорке длинномерных сортиментов.

Установлено, что при изгибе кора в сжатой зоне «морщинится», первоначально ровная поверхность коры в сжатой зоне трансформируется в волнистую поверхность. Эта трансформация возможна, если под гребнем волны материал камбиального слоя, соединяющего кору с древесиной, растянут в поперечном по отношению к стволу направлении и по этой причине разрушен частично или полностью. Как следствие, прочность соединения коры с древесиной снижается, и тем самым создаются благоприятные условия для отделения участка коры от древесной части ствола и ускорения окорки. Правомерно предположить, что аналогичный эффект ослабления соединения коры с древесиной за счет частичного или полного разрушения камбия имеет место в сжатой зоне при изгибе длинномерных сортиментов стандартного диаметра в процессе их очистки от коры в корообдирочных барабанах небольшой длины.

Между древесиной и корой расположен тонкий слой живых клеток - камбий. Большая часть клеток камбия идет на строительство нового годичного слоя древесины и незначительная часть - на образование коры.

Рассматривая особенности поведения коры при изгибе окариваемого сортимента, принципиально важно отметить следующее. Камбий каждый год обновляется, поэтому его прочность и жесткость меньше прочности и жесткости материала как древесной части ствола, так и коры. С точки зрения механики это означает, что любой участок коры может рассматриваться как фрагмент цилиндрической оболочки или пластинки на упругом основании. Функции упругого основания выполняет камбий и, возможно, луб, что зависит от возраста, влажности, температуры, породы и других характеристик древесины. Наиболее простая модель для исследования закономерностей деформирования коры при сжатии - сжимаемый стержень, который опирается на упругое основание. Анализ опытов с применением известных результатов теоретических исследований подтверждает, что при достаточном изгибе в сжатой зоне окариваемого сортимента сжатый участок коры теряет устойчивость.

Касаясь методологических аспектов исследования, заметим, что в работе использовалась простая модель, опирающаяся на известные по курсам сопротивления материалов представления стержня как тела, состоящего из бесконечно большого числа бесконечно тонких волокон. Картина деформирования участка коры в сжатой зоне показывает, что для приближенного анализа закономерностей деформирования коры в сжатой зоне может быть использована модель условного стержня на упругом основании. Продольная ось стержня ориентирована вдоль волокон древесины ствола. Форму поперечного сечения стержня выберем в виде квадрата, сторона которого равна толщине коры. При появлении сжимающих сил стержень деформируется и может перейти из прямолинейной формы равновесия в форму равновесия с искривленной осью. Явление потери устойчивости сжатого стержня на упругом основании достаточно полно изучено и описано в научной литературе.

Рассмотрим сжатый силой стержень, шарнирно опертый по концам и связанный со сплошным упругим основанием в виде указанного выше камбиального слоя. Пусть реакция R основания, приходящаяся на единицу длины стержня l, пропорциональна перемещению v в радиальном направлении (то есть по нормали к боковой поверхности ствола): R = cv. Коэффициент c измеряется в паскалях. Пусть E - модуль упругости материала коры, h - толщина коры и I = h4/12 - момент инерции поперечного сечения стержня. Тогда задача определения критического значения силы, при которой стержень, то есть продольный участок коры, из прямолинейной формы равновесия переходит в форму равновесия с искривленной осью, характеризуемой появлением волн, сводится к решению однородного линейного дифференциального уравнения:

![]()

где k2 = P/EI, r = c/EI.

Решение уравнения (1) взято из научной литературы в предположении, что деформированная ось стержня очерчена по синусоиде

![]()

где A - амплитуда (определяется экспериментальным путем), n - число полуволн. При этом:

![]()

Важно подчеркнуть, что для стержня на упругом основании число полуволн n>1, а для стержня без упругого основания n≥1. Для рассматриваемого стержня на упругом основании число полуволн определяется из условия минимума P, что соответствует P = Pкр. С учетом приведенных выше обозначений критическая сжимающая сила определяется известной формулой:

![]()

В отличие от стержня без упругого основания, величина Pкр не зависит от длины стержня, но определяется по минимуму числа полуволн n, которые имеют определенную длину в каждом конкретном случае.

Из формулы (4) следует, что с увеличением изгибной жесткости коры EI и с увеличением сцепления коры с древесиной ствола критическая сила возрастает.

Рассмотрим пример применения расчетной формулы (4). Пусть длина сжатой зоны l = 0,02 м, h = b = 1 мм, E = 5 МПа, с = 12 МПа. Значит, EI = 4,17 x 10-7 Нм2. Получим после вычислений: Ркр = 4,47 Н; нормальное напряжение в поперечном сечении условного стержня σкр = Ркр/А = 4,47 МПа, в сжатой зоне число полуволн n = 15; длина полуволны 1,3 мм.

Если при тех же условиях E = 12 МПа, то Ркр = 6,93 Н; нормальное напряжение в поперечном сечении условного стержня σкр = Ркр /А = 6,93 МПа, в сжатой зоне число полуволн n = 12; длина полуволны 1,7 мм.

Если при тех же условиях E = 5 МПа, с = 25 МПа, то Ркр = 6,45 Н; нормальное напряжение в поперечном сечении условного стержня σкр = Ркр/А = 6,45 МПа, в сжатой зоне число полуволн n = 18; длина полуволны 1,1 мм.

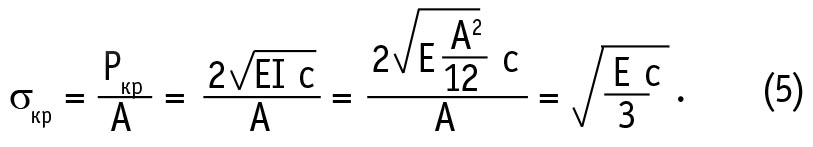

В рассматриваемом случае h = b, момент инерции I = bh3/12 = h4/12 = A2/12, где A = h2 - площадь поперечного сечения рассматриваемого условного стержня на упругом слое камбия. Используя формулу (4), найдем критическое напряжение в материале - коре, при котором сжатый участок коры, теряя устойчивость, деформируется с образованием волн:

Из (5) следует, что формально σкр зависит только от модуля упругости E и от упругости слоя камбия c. Однако необходимо учитывать, что характеристики E и c зависят от таких факторов, как толщина коры, влажность, температура, условия произрастания дерева.

Поэтому формула (5) должна быть дополнена некоторыми поправочными коэффициентами, обоснование которых составляет предмет отдельного исследования, выходящего за рамки настоящей работы.

Если напряжение в материале коры при изгибе сортиментов в корообдирочном барабане больше или равно σкр (5), то наблюдается потеря устойчивости сжатого участка коры, его деформирование и, как следствие, разрушение камбиального слоя, что, в свою очередь, обуславливает ослабление связи этого участка коры с древесиной сортимента и повышение интенсивности технологического процесса окорки. Напряжение в материале коры при изгибе сортиментов может быть определено по методу расчета балок, изготовленных из разных материалов, в нашем случае это слои коры (пробка, луб, камбий). Теория расчета балок, состоящих из разных материалов, хорошо разработана в курсе «Сопротивление материалов». Кроме того, напряжения в материале коры могут быть определены численно, с применением комплексов программ конечно-элементного анализа.

Таким образом, в отличие от балансов стандартной длины (1,2 м) при окорке длинномерных сортиментов за счет их изгиба в сжатых зонах создаются дополнительные условия интенсификации очистки от коры.

Для оценки достоверности результатов вычислений в рассматриваемом случае целесообразно использовать методы технической фотографии деформированных при изгибе образцов для определения числа полуволн, которые, как отмечено выше, связаны с величиной Ркр, а значит и с σкр (5).

В рамках описываемого исследования важен учет всех факторов, влияющих на разрушение коры длинномерных сортиментов при их окорке. Для уточнения рекомендаций по совершенствованию технологии окорки и окорочных барабанов представляют интерес закономерности влияния как модуля упругости коры Е, так и упругости слоя камбия c на указанное выше число полуволн т и на σкр.

С точки зрения геометрии потеря устойчивости сжатого участка коры проявляется в виде волнистости. Число полуволн n зависит от физико-механических характеристик коры и камбия. Если возраст древесины небольшой (например, древесина, полученная при рубках ухода), то в ходе экспериментов довольно просто определить длину полуволны и сравнить полученную величину с ее теоретическим значением. Часть ствола старых деревьев обычно покрывается корой с глубокими трещинами. Поэтому появляются технические сложности при попытке визуально зафиксировать изменение геометрии коры при изгибе сортимента. Теоретическое значение длины полуволны w найдем по формуле (3):

![]()

В рассматриваемом случае, как показано выше,

I = bh3/12 = h4/12. Тогда

![]()

Из формулы (7) следует, что длина полуволны прямо пропорциональна толщине коры. При этом существенно меньше влияние модуля упругости материала коры и упругих свойств камбия на длину полуволны. Например, возрастание модуля упругости в 16 раз от начального значения (5 МПа) приводит к увеличению расчетного значения длины полуволны в два раза; увеличение упругости камбия в 16 раз приводит к уменьшению длины полуволны в два раза. Длина полуволны w определяется отношением E/c.

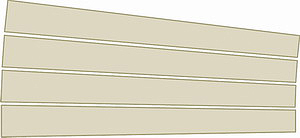

Для визуализации данных теоретических положений были выполнены модельные эксперименты и опыты на малоразмерных объектах (ветви березы), анализ которых оказался полезным в исследовании закономерностей влияния изгиба при окорке реальных длинномерных сортиментов.

Рис. 4. Модельный эксперимент. Фрагмент ветви березы в недеформированном состоянии (сверху) и при воздействии изгиба (снизу)

Эксперимент показал, что при изгибе кора в сжатой зоне «морщинится», первоначально гладкая поверхность коры трансформируется в волнистую поверхность. Подобная трансформация возможна, если под гребнем волны материал камбиального слоя, соединяющего кору с древесиной, растянут в поперечном по отношению к стволу направлении и по этой причине разрушен частично или полностью. Как следствие, прочность соединения коры с древесиной уменьшается и тем самым создаются благоприятные условия для отделения участка коры от древесной части ствола и ускорения дальнейшей окорки. Аналогичный эффект ослабления соединения коры с древесиной за счет частичного или полного разрушения камбия имеет место в сжатой зоне при изгибе длинномерных сортиментов стандартного диаметра в процессе их очистки от коры в корообдирочных барабанах уменьшенной длины.

Для выполненного опыта на тонкомерной древесине адекватными являлись значения h = 0,3 мм, E/c = 20; для этих значений по формуле (7) находим w = 1,04 мм.

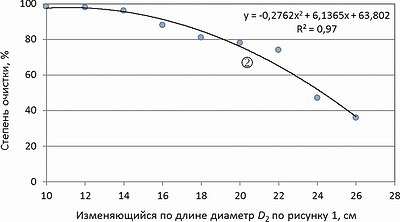

При окорке длинномерных лесоматериалов в коротком окорочном барабане на показатели процесса окорки существенное влияние оказывает сбег ствола. С уменьшением диаметра ствола, по закону, близкому к линейному, уменьшается толщина коры. Поэтому степень очистки бревна от коры будет неодинаковой по длине окариваемого лесоматериала: если сравнивать два участка одного и того же сортимента при одной и той же продолжительности нахождения в окорочном барабане, то степень окорки будет выше на участках с меньшим диаметром. На правомерность такой гипотезы указывают результаты экспериментов по окорке круглых лесоматериалов диаметром от 10 до 26 см и длиной от 0,5 до 1,5 м. Эти результаты подтверждают существование закономерности, которая проявляется в нелинейной зависимости качества окорки от диаметра окариваемого лесоматериала.

Таким образом, экспериментально и теоретически обоснована закономерность: если в окорочном барабане соударяются бревна неодинакового диаметра, то степень очистки от коры зависит от их диаметра, причем эта степень возрастает пропорционально квадрату уменьшения диаметра. И наоборот, степень очистки от коры уменьшается пропорционально квадрату увеличения диаметра.

При экспериментальном и теоретическом обосновании этой закономерности авторы работ предполагали, что диаметр бревна не изменяется по длине сортимента, то есть не учитывали влияние сбега. Это предположение правомерно использовать при довольно небольшой длине лесоматериала (например, 1,2 м). Однако с увеличением длины окариваемых лесоматериалов влияние сбега на различие в толщине коры возрастает и может существенно влиять на интенсивность разрушения массива коры, т. е. на изменение качества окорки по длине бревна.

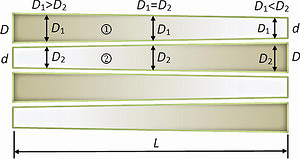

Пусть загрузка сортиментов осуществлена по схеме, показанной на рис. 5. Диаметры торцов D1 и D2 по причине сбега неодинаковы. Средняя величина сбега определяется как I = (D - d)/L и выражается в см на 1 м длины ствола.

Рис. 5. Схематическое изображение длинномерных сортиментов в барабане (чем светлее заливка, тем выше предполагаемая степень окорки)

Рассмотрим случай, когда два бревна соударяются друг с другом в течение некоторого отрезка времени. Соударение в рассматриваемой технологии является необходимым условием очистки от коры. По причине сбега и, как следствие, изменения диаметра по длине, число ударов, приходящееся на единицу площади боковой поверхности сортимента, будет неравномерно распределено по длине бревна. Значит, и степень очистки от коры также будет неодинаковой по длине бревна. На степень очистки от коры влияет ряд факторов, из которых здесь рассмотрим только соударения.

Для определения степени очистки воспользуемся формулой, предложенной проф. Ленинградской лесотехнической академии С. П. Бойковым:

p = ΔS/S, (8)

где: ΔS - площадь пятна контакта на боковой поверхности баланса; S - площадь боковой поверхности баланса. В соударении участвуют два баланса, площадь пятна контакта ΔS будет одной и той же для каждого из них.

Рассмотрим соударение двух одинаковых по длине участков бревен. Пусть длина участков соударения определяется размером пятна контакта l. Это небольшая величина относительно длины бревна L, т. е. Δl/L << 1. Поэтому влиянием сбега на длине можно пренебречь, и площадь боковой поверхности каждого из участков определим как площадь боковой поверхности прямого кругового цилиндра: S1 = πD1l и S2 = πD2l. Здесь D1 и D2 - диаметр участков соударяющихся балансов в окрестности пятна контакта. Принимая во внимание, что площадь пятна контакта ΔS будет одной и той же для соударяющихся бревен, в соответствии с формулой (8) запишем:

p1 = ΔS/S1 = ΔS/ πD1l, (9)

p2 = ΔS/S2 = ΔS/ πD2l. (10)

Тогда p1/p2 = D1/D2. Степень очистки второго участка:

p2 = p1D1/D2. (11)

Результаты расчетов по формуле (11) показывают, что при одном и том же значении D1 с увеличением диаметра D2 степень очистки второго участка уменьшается. Однако в формуле (11) учитываются только геометрические характеристики задачи, а известно, что с уменьшением диаметра возрастает интенсивность соударений, поэтому авторами предложено уточнение формулы (11):

p2 = p1 (D1/D2)2. (12)

Рис. 6. Изменение степени очистки от коры сортимента

2 в зависимости от диаметра D2

Прочность коры снижается, и толщина коры уменьшается в направлении от комля к вершине. Однако это обстоятельство не учитывается в формуле (12). Тем не менее, эта формула адекватно прогнозирует закономерность: снижение степени очистки от коры пропорционально квадрату увеличения диаметра баланса. Адекватность закономерности подтверждена сравнением с экспериментальными данными, известными по научной литературе. Таким образом, эта закономерность и соответствующее ей уравнение (рис. 6) могут быть использованы для моделирования изменений степени окорки сортиментов по их длине с учетом сбега (рис. 5).

В рассмотренном случае (рис. 5) могут иметь место следующие три ситуации. Если D1 > D2, то число ударов, приходящееся на единицу площади боковой поверхности, неодинаково: на единицу площади боковой поверхности диаметром D2 приходится больше ударов, чем на единицу площади боковой поверхности диаметром D1.

Если D1 = D2, то число ударов, приходящееся на единицу площади боковой поверхности, одинаково.

Если D1 < D2, то число ударов, приходящееся на единицу площади боковой поверхности, неодинаково: на единицу площади боковой поверхности диаметром D1 приходится больше ударов, чем на единицу площади боковой поверхности диаметром D2.

Рис. 6 иллюстрирует модельную ситуацию, когда по причине сбега диаметр сортимента изменяется от 10 до 26 см. Степень окорки длинномерных сортиментов будет меняться по их длине, если они загружены по схеме, представленной на рис. 5. Увеличив продолжительность окорки, можно получить требуемую степень окорки комлевой части сортимента, например, до 95%. При этом вершинная часть сортимента будет очищена от коры за меньшее время по сравнению с комлевой частью. Поэтому соударения по окоренной вершинной части сортимента будут не очищать древесину от коры, а вызывать ее разрушение, что приведет к увеличению потерь и нерациональному расходованию времени и энергии.

Рис. 7. Схема загрузки сортиментов в окорочный барабан, обеспечивающая

постоянную степень окорки по длине бревен

Чтобы сократить потери древесины при окорке вершинных частей сортиментов, исключив влияние рассмотренной выше закономерности на интенсивность разрушения массива коры (рис. 5 и 6), и обеспечить примерно одинаковую степень окорки сортиментов по их длине, можно загружать бревна в барабан по схеме, представленной на рис. 7. В этом случае будет снижено влияние различий диаметра сортиментов на степень окорки, причем неравномерность степени окорки по длине сортиментов будет находиться в зависимости от того, что прочность коры снижается в направлении от комля к вершине ствола.

С увеличением степени очистки растут потери древесины. Согласно исследованиям проф. С. П. Бойкова, проф. И. В. Григорьева, доц. Б. М. Локштанова и других специалистов, потери древесины при очистке в окорочных барабанах могут составлять 1-4% массы загружаемых сортиментов. Это больше, чем при хранении круглых лесоматериалов (0,1-0,5%), измельчении в щепу и сортировке щепы (0,5-2,5%), транспортировке щепы (0-0,5%) и ее хранении (0,1-1,5%).

Необходимость совершенствования технологии очистки длинномерных сортиментов от коры обусловлена также тем, что переработка длинномерных лесоматериалов в щепу в рубительных машинах позволяет уменьшить долю некондиционных частиц щепы, о чем свидетельствуют результаты исследований проф. С. Б. Васильева (ПетрГУ). Кроме того, окорка низкотоварных хлыстов, длинномеров или средне-длинных сортиментов, способствуя повышению производительности древесно-подготовительных линий, обеспечивает повышение конкурентоспособности выпускаемой продукции.

Авторами доказано, что при окорке длинномерных сортиментов возможна неравномерная очистка от коры по их длине. Чтобы исключить влияние разности диаметра сортиментов на степень их очистки, сократить потери древесины и обеспечить примерно одинаковую по длине сортиментов степень окорки, можно загружать сортименты в барабан по схеме, показанной на рис 7. В этом случае будет уменьшено влияние различия в величинах диаметра сортиментов на степень очистки. Однако в случае большого сбега может оказаться нерациональным использование рабочего пространства барабана. Если же сбег невелик, то загрузка по схеме на рис. 7 обеспечит по сравнению с загрузкой по схеме на рис. 5 определенные преимущества, выражающиеся в примерно одинаковой по длине сортиментов степени окорки и в сокращении потерь древесины.

Описанные выше теоретические разработки справедливы при условии, что между корой и древесиной имеется слой камбия, выполняющий функцию упругого основания для участка коры. Поэтому результаты расчета будут адекватны, если окариваемые сортименты свежие, или условия их хранения таковы, что камбий не утратил полностью своих свойств как более податливый материал, чем кора. Более или менее полная сохранность свойств камбия как упругого основания для коры зависит от условий транспортировки и хранения сортиментов. Для восстановления этих свойств камбия, необходимых для эффективной окорки в рамках описанной модели, следует предварительно увлажнять сортименты на начальной стадии окорки в барабане.

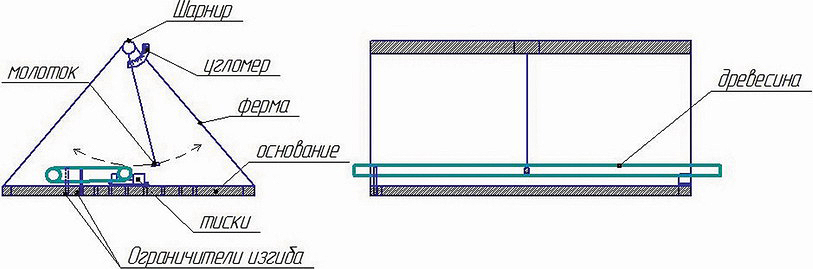

Рис. 8. Схема экспериментальной установки для проверки

теоретических выкладок

Для проверки приведенных выше теоретических выкладок были проведены модельные экспериментальные исследования в лабораторных условиях. Один конец опытных образцов (тонкомерных сортиментов ели и березы) фиксировали в тисках, к свободному концу прикладывали механическую нагрузку так, чтобы стрела изгиба образца составила заданную величину (1,5 либо 3,0% длины образца). Схема экспериментальной установки представлена на рис. 8. В массиве коры изогнутого образца возникали две напряженные зоны: растянутая и сжатая изгибом. Далее по одной из зон в середине образца наносили удары при помощи металлического индентора до того момента, пока кора не начинала отделяться от древесины.

Первая серия опытов была проведена с целью получить сведения о вариации исследуемой величины и выяснить, значим ли эффект предварительного напряжения образцов. Исследования проведены для трех случаев: удары по зоне, сжатой изгибом (1); удары по зоне, растянутой изгибом (2); контроль - удары по недеформированным образцам (0). Число наблюдений в каждом случае составило 20. По результатам экспериментов определялось число ударов, необходимое для отделения коры - дискретная величина.

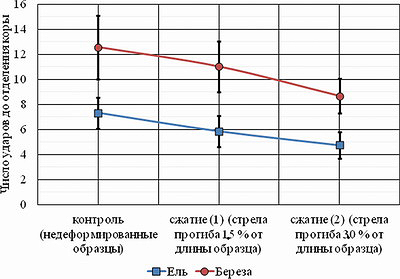

Рис. 9. Влияние степени сжатия на число ударов, необходимое для

отделения коры

Обобщенные результаты экспериментов в виде графиков представлены на рис. 9. Они показывают, как изменяется число ударов, необходимых для отделения коры от древесины, в зависимости от степени сжатия. На этих же графиках показаны доверительные границы изменения необходимого числа ударов (с вероятностью 95%).

Графики свидетельствуют о том, что с увеличением изгибных деформаций число ударов, необходимых для окорки в сжатой зоне, уменьшается почти линейно. По результатам исследований разработаны новые технические решения для повышения эффективности окорки длинномерных лесоматериалов в коротких окорочных барабанах.

Применение первого технического решения для окорки длинномерных сортиментов позволит повысить эффективность окорки за счет создания в конструкции необходимых условий для появления дополнительных сил сжатия в массиве коры, вызывающих разрушение коры и ее отделение от древесины окариваемого бревна, что обеспечит интенсификацию процесса очистки круглых лесоматериалов от коры. Этот результат достигается за счет того, что входной и выходной лотки устройства для окорки длинномерных сортиментов (включает в себя цилиндрическую оболочку с жестко соединенными с ней окорочными балками, а также примыкающий к одному из торцов оболочки входной лоток и примыкающий к противоположному торцу оболочки выходной лоток) выполнены наклонными, причем угол наклона входного лотка к горизонтальной плоскости составляет от 2° до 15°. Выходной лоток выполнен с наклоном вниз, причем угол наклона выходного лотка к горизонтальной плоскости находится в интервале от 5° до 15°, а отношение длины цилиндрической оболочки к ее диаметру составляет от 1,3 до 2,1.

Другим предлагаемым техническим решением для повышения эффективности барабанной окорки является введение в партию лесоматериалов твердых, например, металлических, брусков, размеры которых больше размеров коровыводящих щелей барабана. Эта мера позволит при работе гладкого окорочного барабана существенно снизить затраты на оттаивание и намачивание балансов, т. к. эти твердые бруски будут служить инденторами, создающими первичные зоны разрушения массива коры и интенсифицирующими процесс окорки. Бруски будут выводиться из барабана через выводное отверстие за счет существенно меньших по сравнению с балансами размеров и будут падать в щель между барабаном и выводным транспортером, а затем возвращаться в барабан при помощи перегружателей.

***

Подведем итоги.

Значительная часть продукции лесопромышленного комплекса изготавливается из технологической щепы, объемы выпуска которой постоянно растут. Эффективность производства технологической щепы напрямую сказывается на эффективности производства и качества продукции многих лесопромышленных предприятий, таких как ЦБК, заводы по изготовлению древесных плит, энергопеллет и т. д. Расширение производства пеллет из низкотоварной древесины отвечает задачам Основ государственной политики в области использования, охраны, защиты и воспроизводства лесов в Российской Федерации на период до 2030 года. Следует отметить, что стоимость пеллет, произведенных из предварительно окоренной древесины

(т. н. белых пеллет), выше, чем у пеллет из неокоренной древесины, на 20%.

Окорока длинномерных лесоматериалов в коротких окорочных барабанах перспективна с точки зрения сокращения затрат энергии и потерь древесины в древесно-подготовительных цехах деревоперерабатывающих предприятий.

Многочисленные научно-исследовательские работы, проведенные в области групповой окорки лесоматериалов, не затрагивали аспектов механического разрушения массива коры, предварительно напряженного изгибными деформациями. При изгибе окариваемых длинномерных сортиментов в их сжатых зонах появляются значительные сжимающие напряжения, приводящие к потере устойчивости и к разрушению камбиального слоя. Дополнительные воздействия (удары) по тем же зонам завершают очистку сортиментов от коры. В зонах, растянутых при изгибе, не наблюдается потеря устойчивости камбиального слоя, вследствие чего в этих зонах указанный выше эффект ускорения окорки отсутствует.

Полученные данные могут быть использованы для обоснования рекомендаций по совершенствованию технологии окорки длинномеров, а также при разработке новых технических решений окорочных барабанов.

Различия среднего числа ударов, необходимого для отделения коры в контрольных группах (0) (недеформированные участки образцов), и числа ударов, необходимого для отделения коры (1) (сжатые участки образцов), статистически значимо (у древесины ели и березы). Различия среднего числа ударов, необходимого для отделения коры в контрольных группах (0) (недеформированные участки образцов), и среднего числа ударов, необходимого для отделения коры (2) (растянутые участки образцов), статистически не значимы (у древесины ели и березы).

Зоны, сжатые при изгибе образцов, окариваются легче по сравнению с контрольной группой несжатых зон. У ели кора в зонах, сжатых за счет изгиба со стрелой прогиба 3,0% длины образца, отделяется от древесины при числе ударов, на 35% меньшем по сравнению с контролем. У березы кора в зонах, сжатых за счет изгиба со стрелой прогиба 3,0% длины образца, отделяется от древесины при числе ударов, на 31% меньшем по сравнению с контролем.

Техническое решение, основанное на предварительном изгибе длинномерных лесоматериалов, подаваемых в короткий окорочный барабан, позволит повысить эффективность окорки за счет создания в конструкции необходимых условий для появления дополнительных сил, вызывающих разрушение коры и ее отделение от древесины окариваемого бревна, что приведет к интенсификации технологического процесса очистки круглых лесоматериалов от коры.

Предлагаемый метод для повышения интенсивности окорки длинномерных лесоматериалов в коротких окорочных барабанах путем временного введения в барабан подвижных инденторов позволит оперативно менять интенсивность окорки в плохих (низкая влажность, отрицательная температура сортиментов) и хороших (высокая влажность, положительная температура сортиментов) условиях работы барабана, избегать лишних потерь древесины и затрат энергии.

Ольга КУНИЦКАЯ,

д-р техн. наук,

доц. каф. ТЛЗП СПбГЛТУ

Геннадий КОЛЕСНИКОВ,

д-р техн. наук, проф., зав. каф.

общетехнических дисциплин ПетрГУ

Александр ЛУКИН,

аспирант каф. ТЛЗП СПбГЛТУ