«Медынь». Традиции качества и связь поколений

«Медынь» - это объединенный бренд мебельных фабрик, у каждой из которых есть своя многолетняя история. «Медынь» - это две производственные площадки с собственными конструкторским и дизайнерским бюро, постоянно модернизируемым станочным парком, производственные подразделения, занимающиеся выпуском кухонной корпусной мебели и мебельных фасадов. «Медынь» - это более ста фирменных и дилерских магазинов по всей России.

В советское время в состав производственного объединения входили четыре предприятия в Москве, Медыни, Малоярославце (Калужская область) и Киржаче (Владимирская область), у каждого была своя специализация. Фабрика в Малоярославце (история которой начиналась в 30-е годы XX века с объединения мастеров-кустарей, специализировавшихся на изготовлении обозных принадлежностей) выпускала столы и стулья. Фабрике в Медыни более 150 лет, на ней производили кухонную мебель. Мощности головного московского предприятия (основано в 1949 году) позволяли выпускать разные виды мебели, предприятие в Киржаче изготавливало кухонную мебель. В непростое постперестроечное время большие объемы изделий, произведенных холдингом, оказались невостребованными, мебельная фабрика в Киржаче вышла из состава объединения, остальные компании перешли на хозрасчет и стали выпускать однотипную продукцию, что привело к появлению трех конкурирующих производств в составе одного холдинга. В результате оптимизации «Медынь» вернулась к специализации подразделений: Медыньская мебельная фабрика приступила к выпуску фасадов из массива и плит MDF, облицованных пластиком, Малоярославецкая мебельная фабрика стала производить кухни по индивидуальному дизайну, на производственной площадке «Москомплектмебель» были организованы центральный офис и самый большой в Москве фирменный салон кухонь площадью более 2000 м2. С 2015 года началась новейшая история холдинга, который получил название «Медынь».

Сегодня на производственных площадках холдинга выпускается серийная корпусная мебель и мебель по индивидуальным заказам в ценовом сегменте «средний» и «средний плюс», в первую очередь это кухни. Но если в прежние годы в ассортименте продукции были только кухонные гарнитуры, то сейчас фабрика выполняет и нестандартные заказы, например, по желанию заказчика здесь сделают гостиную или шкаф-купе. Реализуется продукция через собственные фирменные магазины в Москве, Медыни, Малоярославце, Обнинске и дилерские салоны во многих регионах России. Кроме того, для небольших производителей мебели и дилеров других компаний поставляются фасады, география поставок - от городов центральной части России до Архангельска и Якутии.

Поставщики

Основным поставщиком плит для «Медыни» является ГК «СВЕЗА». Но практикуются закупки плитного материала и у других производителей, если их ассортимент соответствует условиям заказов индивидуальных клиентов. При изготовлении фасадов и некоторых деталей мебели из массива используется древесина березы и дуба. Дубовая древесина закупается у проверенного годами поставщика с юга России. При производстве мебели используются фурнитура и комплектующие таких австрийских марок, как Grass (направляющие) и Blum (подъемные механизмы); «МС-Груп» поставляет пленки разных производителей. По кромочному материалу «Медынь» работает с Dollken (Германия), в производстве используются лакокрасочные покрытия Sayerlack (Италия) и клей производства Компании ХОМА.

Кадры

Общая численность сотрудников на производственных площадках - около 320 человек: это и местные жители, и приглашенные из других городов специалисты. Организована доставка автобусом сотрудников из Медыни в Малоярославец и обратно, рядом с производственной площадкой в Медыни построен многоэтажный дом для работников фабрик. В рамках производственного процесса ведется работа по повышению квалификации сотрудников, например, операторы, которые трудятся на отделке фасадов, проходят обучение в компании «Премьер-Лак-СПб». Для тех, кто стремится совершенствовать свои знания и навыки, создаются все условия для карьерного роста.

Медынская мебельная фабрика

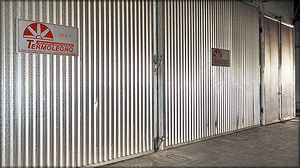

Сушильные камеры Termolegno (Италия)

У Медыньской мебельной фабрики две производственные площадки общей площадью 15 232 м2: на одной изготавливаются фасады и отдельные элементы мебели, на другой осуществляются отделка и сборка. Изготовление фасадов и деталей будущей мебели из массива начинается с того, что на производственную площадку поступает от поставщика сырая необрезная доска (в месяц предприятие перерабатывает до 120 м3 дубовой и до 80 м3 березовой древесины), которая торцуется и по ширине распускается на бруски на дисковом многопильном станке Carpenter GPS 300 (Тайвань) и круглопильном дисковом станке DCKLM. Заготовки штабелируются, сформированные пакеты поступают в сушильные камеры. В цехе установлена одна сушильная камера УЛ-2 (Россия) на 20 м3 и две сушильные камеры Termolegno итальянского производства (разовая загрузка каждой - 40 м3). Здесь древесина сушится до влажности 8%. Конструкция камер обеспечивает регулирование циркуляции воздуха на разных этапах сушки, что повышает качество процесса. На предприятии отмечают, что благодаря сушильным камерам Termolegno, которые эксплуатируются здесь уже более десяти лет и обеспечивают высокое качество сушки древесины, достигается высокое качество конечных изделий. Более того, за годы эксплуатации камер на фабрике ни разу не возникали проблемы с их электромоторами, в частности, с подшипниками.

Обрабатывающий центр Weeke Venture 107 (Homag

Group, Германия)

Раскроечный центр Schelling (Австрия)

Пресс горячего прессования Orma (Италия)

Чтобы повысить конкурентоспособность и идти в ногу со временем, фабрика попросила компанию Termolegno установить новые панели управления электронной системы Termolegno New 6800, которая контролирует и регулирует режимы работы сушильных камер. Этот автономный блок управления с мощным микропроцессором, который обеспечивает эффективное проведение цикла сушки и хранит в своей «памяти» все данные и события во временной последовательности, снабжен также дисплеем и клавиатурой.

New 6800 обеспечивает разделение цикла сушки на 8 этапов (в качестве опции возможно разделение на 24 фазы). Программы сушки хранятся в контроллере и легко вызываются оператором, есть возможность загрузить и разработать новые программы.

Кроме того, компьютер сушильных камер будет укомплектован системой РХ - программным обеспечением, которое обеспечит удаленный комплексный мониторинг и контроль режимов сушильных камер посредством персонального компьютера, находящегося в офисе или дома у владельца, или с помощью личного смартфона или планшета.

Сухие бруски строгаются на фуговальном станке СФ 4 (Россия), затем калибруются на двух четырехсторонних станках Profimat 26 Super и Unimat Super 4 (производитель - компания Weinig, Германия), полученные заготовки отправляются на дальнейшую обработку.

Радиусные фасады изготавливаются на прессе АП 082 М (Россия). Из тонких плит HDF собирается так называемый сэндвич (также заготовка может быть собрана из шпона, таким образом получается материал, имитирующий массив), на станке Osama S2R600 (Италия) наносится клей на каждый слой. «Сэндвич» укладывается в пресс АП 082 М, зажимается, и под действием температуры и давления происходит склеивание. Уникальность этого пресса в его универсальности: каждая матрица находится под своим цилиндром, что позволяет на каждой вайме изготавливать разные изделия разных размеров одновременно и обрабатывать детали, облицованные пластиком и шпоном. Далее заготовка поступает на пятиосевой обрабатывающий центр Pade SPIN (Италия). После нанесения лакокрасочного покрытия отличить заготовку, например, от заготовки, изготовленной из массива древесины, очень сложно. На станке Pade SPIN обрабатываются заготовки сложной формы, радиусные фасады и декоративные элементы, а также детали фасадов, столов, стульев и т. п.

Optimat BHX 050 (Homag Group, Германия)

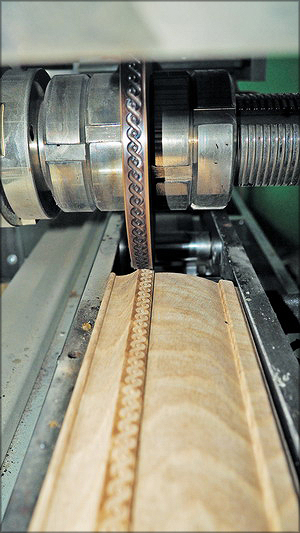

Станок для накатки рельефного рисунка Makron

(Италия)

Диковые пилы AKE (Германия)

Раскроечный центр Biesse Selco WNT 6 (Италия)

Обрабатывающий центр Biesse Skipper (Италия)

Форматно-раскроечный станок Altendorf F45 (Германия)

Кромкооблицовочный станок IMA (Германия)

Вайма Toskar Woodmaster CP4 (Турция)

На линии сращивания ламелей по длине изготавливают заготовки, из которых потом производят верхние фризы, цоколи, столешницы. На фрезерно-шипорезном станке МХВ 3512 (Тайвань) делаются пазы, клей наносится на станке МН 6616 (Тайвань) или устройстве «Бакаут УНК-007» (Россия), и заготовки отправляют на пресс для сращивания MHВ 1530 (Тайвань) или вертикальный пресс «Бакаут ПВ 001» (Россия), а после выхода из пресса детали окрашиваются.

Участок, на котором изготавливаются филенчатые и разные криволинейные части изделий, плинтусы и фризы, мебельные щиты, оснащен круглопильными станками REMA DMLK 30 и REMA DMGB 35 (Польша). Заготовки в виде брусков сначала профилируются на пятиосевом станке Pade или обрабатываются по шаблону в соответствии со спецификацией по размеру и моделям фасадов или других мебельных деталей на группе фрезерных станков, в числе которых станки Felder 900 (Австрия), Griggio T 220 (Италия) и др. На этом же участке работают обрабатывающие центры Beaver 12A (Китай) и Weeke Venture 107 (Homag Group, Германия). На трехосевом центре Weeke выполняют предварительную обработку заготовок радиусных фасадов, а «профиль» получают на ОЦ Pade. Также на Weeke Venture 107 сверлят шпонированные щиты из дуба и березы, делают горизонты радиусов, пилястры с тремя или пятью дорожками, решетку на фасады, детали нестандартных заказов. На этом же участке эксплуатируются шканторезный станок Losser AA 220, круглопалочный станок Losser DK 110, кромкооблицовочный станок Brandt KTD 720 (Homag Group, Германия). На станке для накатки рельефного рисунка итальянского производителя Makor (Италия) на фасады наносят разные рисунки.

На участке производства фасадов, облицованных пластиком, плиты ДСП или MDF раскраиваются в размер на двух раскроечных центрах Schelling FMH 430 (Австрия). Кромкооблицовка осуществляется на станках Brandt Ambition (Homag Group) и Hebrock AKV 306 DKF (оба - Германия). Пластик наносится на заготовку фасада в прессе горячего прессования Orma (Италия). Клей на заготовки наносится на станке Osama SR 1000 (Италия), из древесных плит и тонких листов пластика собирается «сэндвич», который загружается в пресс, и под действием давления и высокой температуры получается панель, облицованная пластиком. Технология позволяет изготавливать панели разной толщины. Кроме того, на участке есть небольшой пресс Wemhoner (Германия), на котором прессуют небольшие детали.

На второй площадке Медыньской мебельной фабрики расположен сборочно-отделочный участок. Сюда поступают заготовки, из которых в соответствии с техзаданием собираются фасады, а лакокрасочное покрытие наносится на фасады и мебельные детали. Из брусков, подобранных по цвету и структуре древесины, на которые пневматическими пистолетами наносится клей, собирают фасады, их склеивают в вайме Lisy-Dvořák чешского производства. Кроме того, в арсенале фабрики есть уникальная вайма Toskar Woodmaster CP4 (Турция), в которой можно склеивать рамы фасадов с соединением под углом 45°. Далее изделие шлифуется и одновременно калибруется в размер на шлифовально-калибровальном станке Challenge 321 B (Viet, Италия). Объемные детали обрабатываются на широколенточном шлифовальном станке Сhallenge Pro 1100 того же производителя. При необходимости дополнительно шлифуются вручную.

Затем изделие поступает на отделку: на него наносится грунт, поверхности опять шлифуются, потом на них наносится эмаль, шлифуется, затем при необходимости делается патина и т. д. На участке установлены 11 покрасочных камер, в которых на изделие наносятся эмали и морилки. Кроме того, здесь есть сверлильно-присадочный станок Griggio GF 21 (Италия), на котором выполняется присадка под петли и шканты, токарно-копировальный станок, заусовочный станок для запиливания длинномеров под определенным углом, приспособления для присадки радиусных изделий и другое оборудование для выполнения широкого спектра операций.

На стенде ОТК изделия проверяются, после чего упаковываются и автотранспортом отправляются на Малоярославецкую мебельную фабрику, где из них и изготовленных там каркасов собирают конечные изделия.

Отходы производства - опилки ЛДСП, обрезки древесины сжигаются в собственной котельной, вырабатываемым теплом обогреваются помещения. В производственных помещениях фабрики нет пока общей системы аспирации, но работают несколько циклонов, удаляющих пыль, образующуюся в процессе работы оборудования. Поскольку в производстве фасадов в основном используются позиционные станки, то и автоматизировать процесс полностью нецелесообразно. На фабрике в Медыни, используется дереворежущий инструмент таких производителей, как Leitz, AKE (оба - Германия) и Kanefusa (Япония), имеется заточной участок, укомплектованный станками отечественного производства, а также станком для дисковых пил Vollmer Unimat S и полностью автоматическим заточным станком Vollmer CHC 200 для заточки дисковых пил по передней и задней грани (оба - Германия). Применение станков Vollmer даёт возможность использовать максимальный ресурс пил. Обеспечивается стабильность качества реза и достигается существенная экономия затрат на приобретение нового инструмента, и тем самым снижается себестоимость продукции.

Малоярославецкая мебельная фабрика

Сборочно-упаковочная линия Biesse CVM (Италия)

Форматно-раскроечный станок Altendorf C 45 compact

(Германия)

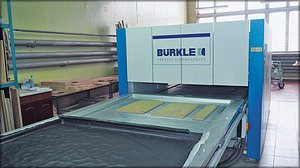

Пресс горячего прессования Burkle (Германия)

Обрабатывающий центр Reichenbacher Vision (Германия)

Обрабатывающий центр Holzher Pro-master 7123

(Германия)

Малоярославецкая мебельная фабрика специализируется на выпуске кухонных корпусов и сборке кухонных комплектов. Кроме того, в структуре предприятия есть цех по выпуску крашеных и облицованных пленкой ПВХ фасадов из плит MDF. Общая площадь производственной площадки 21 415,7 м2.

Процесс изготовления корпусов начинается с раскроя сырья на станке Biesse Selco WNT 6 (Италия): плиты подаются по роликам, и станок в соответствии с заданной в карте раскроя программой в автоматическом режиме кроит листы.

Распиленные в размер заготовки поступают на участок кромкооблицовки. Здесь установлены два станка Novimat (производитель - компания IMA, Германия), конструкция одного из них позволяет одновременно выполнять кромление и пазование. Детали маркируются в соответствии с заказом и поступают на участок присадки. Здесь установлены вертикальный сверлильно-присадочный станок Weeke Optimat BHX 050 (производитель - Homag Group, Германия) и универсальный обрабатывающий центр Biesse Skipper (Италия), возможности которого позволяют выполнять присадку сразу двух деталей.

Одновременно с обработкой будущих деталей корпусов изготавливается задняя стенка предметов мебели. На форматно-раскроечном станке Altendorf F45 раскраиваются в размер листы ДВП, задние стенки небольших ящиков изготавливаются на Altendorf C 45 compact (Германия). На этом же станке кроятся заготовки небольших мебельных деталей и изделий нестандартного размера. Ящики собираются вручную и складываются в собранном виде на специальные стеллажи, откуда рабочие забирают их на сборочно-упаковочную линию Biesse CVM (Италия). Далее предметы мебели перекладываются пенопластом, заворачиваются в термоусадочную пленку и отправляются в... печь, где пленка под действием высокой температуры «садится» и плотно окутывает мебель. Упакованные изделия поступают на склад и далее автотранспортом отгружается клиентам.

На фабрике изготавливают и столешницы - каменные и деревянные. Процесс изготовления деревянных столешниц схож с производством корпусов: материал со склада поступает на раскроечный центр Schelling FMH 430 (Австрия), края будущей столешницы обрабатываются на кромкооблицовочных станках Brandt KTD 820 Optimat (Homag Group, Германия) и IMA HKA (Германия). Необходимые отверстия или вырезы на столешницах выполняются на обрабатывающем центре с ЧПУ Tecnica HR 300 (Италия). Готовые изделия, пройдя пост ОТК, упаковываются и отгружаются на склад готовой продукции.

Есть на фабрике цех, специализирующийся на выпуске фасадов из плит MDF. Листы раскраиваются на форматно-раскроечном станке Altendorf F45 (Германия), на котором изготавливаются и задние стенки корпусов. Здесь же установлен кромкооблицовочный станок IMA Novimat (Германия). Присадка, обработка филенчатых поверхностей и фигурные резы выполняются на обрабатывающем центре с ЧПУ Holzher Pro-master 7123 (Германия), а углы мебельных элементов обрабатываются на универсальном обрабатывающем центре Reichenbacher Vision (Германия). Облицовка фасадов пленками ПВХ осуществляется на прессе горячего прессования Burkle (Германия). В отдельном помещении фасады вручную окрашиваются, колеруются, выполняется патинирование поверхности. Все ЧПУ станков подключены к сети Интернет и присоединены к системе «Базис-Мебельщик». Конструктор делает проект будущего изделия, записывает файл на сервер, а оттуда задание поступает на станки. На производстве установлена фильтровальная станция с регенерацией фильтровальных рукавов сжатым воздухом (объем по воздуху - 81 100 м2/ч) совместного производства компании Lapadula (Италия) и Тверской промышленной компании (Россия). При перемещении крупных партий материалов и изделий по цеху используются автопогрузчики Komatsu (Япония). Со склада готовой продукции изделия автотранспортом доставляются клиентам.

Имея за плечами солидный производственный опыт, «Медынь» продолжает развиваться, адаптируется к экономическим реалиям. Так, например, на производстве уже готовы отказаться от изготовления серийной корпусной кухонной мебели в пользу нестандартных заказов «Кухни по росту» (мебели с учетом роста хозяйки кухни). Сейчас в разработке несколько новых моделей мебели для гостиных, дизайн которых сочетается с дизайном кухонной мебели. Развивается как приоритетное направление производство фасадов для других компаний.

Подготовила Ольга РЯБИНИНА