Пресс-грануляторы для производства древесных пеллет

Пресс-гранулятор для производства древесных пеллет необходимо подбирать по параметрам подготовленного для прессования сырья. Любое несоответствие может привести к тому, что гранула будет низкого качества либо вообще не сформируется.

На первый взгляд производство пеллет представляется довольно простым процессом. Суть его в продавливании подготовленной древесной массы через специальную матрицу, в результате чего происходит разрушение клеток древесины и выделение лигнина - натурального связующего, которое позволяет формировать гранулы. Производство требует участия минимального числа персонала и дает возможность перерабатывать любые отходы деревообработки. Однако важно учитывать нюансы технологии. Например, из чистой, окоренной древесины можно получать продукцию премиум-качества, а из отходов - промышленные гранулы. К тому же в зависимости от вида и качества сырья предъявляются определенные требования к оборудованию и процессу производства. Важное условие: гранула надежно формируется лишь в том случае, если влажность подготовленной биомассы не выше 8%. Не меньшее значение для обеспечения качества конечной продукции имеет фракция подаваемого в пресс сырья.

Обычно изготовление пеллет начинается с измельчения биомассы, которое проходит, как правило, в два этапа. Сначала из тонкомера, веток, горбыля и других кусковых отходов получают технологическую щепу, которую затем еще раз подвергают измельчению для получения однородного сырья. Чтобы сырье равномерно высушивалось и из него получались пеллеты высокого качества, необходимо использовать сырье фракцией 1-3 мм. После измельчения сырье сушат; если оно пересушено, доводят до требуемого уровня влажности. Нужно отметить, что высокую теплотворную способность древесное топливо приобретает именно на этапе сушки.

Оборудование: выбор зависит от масштаба производства

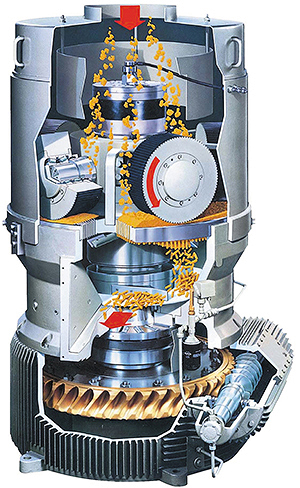

Вертикальный пресс-гранулятор

Заключительный этап изготовления древесных пеллет осуществляется на оборудовании промышленного типа и мини-грануляторах, работающих от электродвигателя, дизельного двигателя или привода от вала трактора. Сегодня на рынке много предложений грануляторов разной мощности и производительности. Цены грануляторов малой производительности начинаются от 12 тыс. евро, а промышленный гранулятор минимальной производительности стоит около 100 тыс. евро, поэтому при выборе оборудования рекомендуется четко определить предполагаемые объемы выпуска и класс гранул. Следует знать, что экономически обоснованное производство гранул класса «премиум» возможно при производительности линии от 3 т/ч.

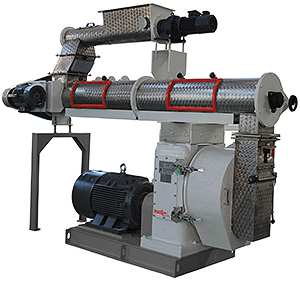

Конструктивно пресс-грануляторы подразделяются на два типа: с вертикальным и горизонтальным расположением матрицы. Матрица представляет собой либо кольцо, либо металлическую плиту с отверстиями, диаметр которых определяет толщину гранулы, как правило, 6 или 8 мм. Длина сужающегося к концу канала, в который загружается сырье и по которому оно с помощью вращающихся роликов продвигается к матрице, а также угол сужения этого канала подбираются исходя из характеристик сырья. Так как универсальных матриц нет и у каждого оборудования свои параметры, производителям приходится подбирать матрицу экспериментальным путем. Формирование пеллеты происходит путем продавливания подготовленной древесной массы через фильеры. Ролики по очереди прокатываются по матрице (при этом зазор каждого последующего ролика относительно матрицы меньше предыдущего) и проталкивают сырье через канал, а последний ролик подчищает матрицу. Затем процесс повторяется. Число роликов зависит от производительности гранулятора. Для сырья, полученного из отходов древесины определенной породы, матрица подбирается индивидуально, при этом нужно учитывать, что жесткое сырье приводит к быстрому износу роликов и матрицы, а следовательно, к снижению качества пеллет. При значительном износе матрицы оборудование будет производить пеллеты, диаметр которых будет существенно - на несколько миллиметров - отклоняться от необходимого. Качество конечной продукции зависит не только от тщательной подготовки сырья, но и от того, каким образом настроены зазоры между роликами и матрицей.

По сравнению с брикетированием производство древесных топливных гранул технологичнее и требует больших инвестиций в оборудование и подготовку материала. Процесс удорожают такие операции, как окорка, сушка, стабилизация влажности, к тому же если при изготовлении гранул используется древесина с малым содержанием лигнина, приходится добавлять биологические связующие.

Качественное оборудование – качественная продукция

Горизонтальный пресс-гранулятор

В настоящее время крупные российские производители пеллет ориентированы в основном на зарубежный рынок, так как внутренний рынок пока неразвит. По данным ИАА «ИНФОБИО», в России ежегодно производится более 1 млн т пеллет, которые экспортируются на рынки Европы и Южной Азии. Этот показатель много ниже российского экспортного потенциала производства пеллет, причем, как отмечают эксперты, сегодня возможности для российских производителей расширяются в связи с уходом с рынка ЕС компаний США (как известно, Соединенные Штаты вышли из международного договора по сокращению выбросов парниковых газов и в результате потеряли европейский рынок сбыта). Повышение спроса на этот вид топливной продукции в Европе стимулирует российских производителей пеллет к увеличению объемов выпуска - по данным Росстата, в первом полугодии 2017 года в стране наблюдался рост объемов производства пеллет по сравнению с аналогичным периодом 2016 года.

Российская экспортная продукция идет по большей части на рынки ЕС, где требования к качеству пеллет (истираемость, зольность, насыпная плотность) постоянно ужесточаются, в связи с чем производители древесных пеллет должны уделять особое внимание вопросам сертификации по стандарту ENplus. Этот стандарт разделяет пеллетную продукцию на три категории и предъявляет высокие требования к качеству гранул (стоит отметить, что на азиатских рынках требования к качеству пеллет менее жесткие). И если производитель намерен выпускать конкурентоспособную, востребованную продукцию, ему необходимо тщательно подойти к формированию цепочки оборудования для пеллетирования, в частности к выбору пресс-гранулятора.

Эксперты отмечают, что сегодня на российском рынке представлено огромное количество грануляторов, которые позволяют выпускать продукт в форме гранул, но не обеспечивают необходимую плотность этих гранул, а значит, и качество, соответствующее действующим нормам и стандартам. Так как внутренний рынок пока еще не сформировался, вся продукция продается, по сути, по одинаковым ценам, однако российские покупатели уже начинают разбираться в качестве пеллет. География производителей подобного некачественного оборудования обширная: Китай, Италия, страны Балтии, Польша и другие страны (всего около 30 компаний).

Чтобы обеспечить прочностные характеристики гранул европейского уровня, нужна очень высокая степень сжатия древесного сырья. Для обеспечения подобного давления матрица должна быть изготовлена из очень качественного металла, у нее должен быть солидный вес, а это определяет и габариты пресса, и мощность привода, и стоимость оборудования. Безусловно, прессы малой производительности при их небольших габаритах и весе не могут обеспечить давление, необходимое для изготовления гранул высокого качества, поэтому вопрос о цене оборудования не должен быть первостепенным.

Инвестиции в пресс-гранулятор не могут рассматриваться отдельно от инвестиций в оборудование для полного производственного цикла, которое необходимо для измельчения древесных отходов, сушки, складирования, транспортировки, дополнительного измельчения сырья, а также в такое оборудование, как узлы смешивания и стабилизации влажности, система охлаждения гранул и оборудование для упаковки готовой продукции. При производительности линии около 3 т/ч инвестиции в организацию пеллетного бизнеса возвращаются в течение трех лет.

Сегодня на российском рынке прессов промышленного типа представлена продукция десятка производителей. Цена пресс-гранулятора зависит от его производительности и составляет от 100 до 500 тыс. евро. Эксперты советуют при покупке учитывать не только стоимость оборудования, но и расходы на его обслуживание и приобретение комплектующих и обязательно уточнять, гарантирует ли завод-изготовитель замену тех или иных узлов и агрегатов в случае необходимости.

Галина МАЛИКОВА