Woodex – позитивный итог выставочного года

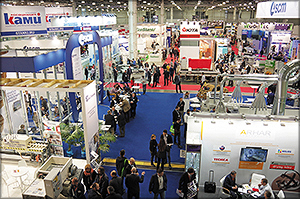

Пятнадцатая Международная выставка оборудования и технологий для деревообработки и производства мебели Woodex завершила свою работу в Москве. В четырех выставочных залах павильона № 1 выставочного комплекса «Крокус Экспо» оборудование и технологии представили 372 компании из 30 стран мира.

![]()

Разделы выставки

Оборудование и инструмент для деревообработки:

– лесопильные комплексы, станки, оборудование;

– оборудование для производства лесопродукции;

– оборудование для кондиционирования и компенсационной выдержки древесины;

– инструмент и инструментальные принадлежности для первичной деревообработки.

Оборудование и инструмент для мебельного производства:

– оборудование, станки, обрабатывающие центры, оснастка для мебельного производства;

– оборудование, станки и приспособления для столярно-строительного производства, производства паркета и деревянного домостроения;

– оборудование для сушки древесины;

– системы аспирации;

– системы автоматизации;

– инструмент и инструментальные принадлежности для вторичной деревообработки.

Оборудование для переработки древесных отходов:

– оборудование для утилизации древесных отходов;

– оборудование для производства топливных брикетов, пеллет;

– оборудование для выработки энергии из древесного топлива;

– оборудование для подготовки, транспортировки и хранения древесных отходов.

Лакокрасочные материалы, клеи, герметики и деревозащита:

– лакокрасочные материалы;

– клеи;

– герметики;

– материалы для защиты древесины.

![]()

Общая площадь экспозиции - свыше 22 000 м2 (на 30% больше, чем на предыдущей выставке 2015 года). Компании из Германии, Италии, Испании, Китая и Турции демонстрировали свои достижения в национальных павильонах, 130 компаний принимали участие в выставке впервые.

«"Лигной" в миниатюре» назвал Woodex один из зарубежных экспонентов, поделившийся с нашим корреспондентом впечатлениями от московской биеннале. Это, несомненно, комплимент, и его повторил российский участник: «При всех возможных недостатках, выставку вполне можно сравнить с ганноверской Ligna пусть и не по числу павильонов и стендов, но как минимум по деловой активности!»

В самом деле, ганноверская биеннале еще свежа в памяти профессионалов и невольно приходит им на ум. Конечно, сравнивать масштабы мероприятий не совсем уместно, зато как ориентир для развития Ligna выглядит очень даже привлекательно. Будем считать такую реакцию уважаемых экспонентов своеобразным авансом и оценкой перспектив российской выставки!

Оборудование и инструмент для производства мебели продемонстрировали компании Biesse, Felder, Homag, Weinig, SCM, «Интервесп», «КАМИ», «Лидтех», «МДМ-Техно» и др. В разделе «Оборудование и инструмент для деревообработки» свои разработки представили компании Dieffenbacher, Ledinek, Siempelkamp, Tajfun, USNR, Ustunkarli, Wintersteiger, Wravor и другие.

В разделе «Лакокрасочные материалы, клеи, герметики, деревозащита» можно было увидеть продукцию компаний BASF, Henkel, ICA, Follmann, Teknos, Tikkurila, «Биофа», «Киилто-клей», а в экспозиции «Оборудование для переработки древесных отходов» участвовали Axis Technologies, CPM Europe, Muench Edelstahl, RMP, «Атласмаш», «Ковровские котлы» и другие производители.

Пора резать ленточку

Торжественная церемония открытия 15-й Международной выставки оборудования и технологий для деревообработки и производства мебели Woodex-2017 состоялась 14 ноября в фойе выставочного центра «Крокус Экспо».

Общее мнение присутствовавших на церемонии выразил вице-президент Союза лесопромышленников и лесоэкспортеров РФ Тимур Иртуганов: «Россия была и остается одним из самых перспективных рынков для производителей деревообрабатывающего оборудования. Причины очевидны: огромные лесные запасы вкупе с назревшей необходимостью технического перевооружения отрасли. В России есть постоянный спрос на оборудование, а также возможности для его приобретения. Помимо программы приоритетных инвестиционных проектов в области освоения лесов, в которую вложено уже более 10 млрд руб., в стране действует целый ряд мер поддержки как на федеральном, так и на региональном уровне. Все перечисленное делает выставку Woodex чрезвычайно актуальной и для участников, и для посетителей».

Представитель VDMA Деннис Бизельт сказал: «Ассоциация германских производителей деревообрабатывающего оборудования и инструмента традиционно принимает участие в Woodex. Мы возлагаем большие надежды на эту выставку, поскольку видим, что российский рынок снова начал расти. 45 немецких компаний представили в национальном павильоне новейшие технологии, которые, я уверен, будут интересны промышленникам России».

Дарио Корбетта, директор итальянского отраслевого союза ACIMALL, подчеркнул: «Итальянские производители в течение многих лет участвуют в этом мероприятии, кризис или подъем наблюдаются в российском ЛПК - этот рынок был и остается стратегически важным для нас».

Президент турецкой ассоциации бизнесменов в деревообрабатывающей и сопутствующих отраслях AIMSAD Мустафа Сабри Эрол отметил: «Деревообрабатывающая и мебельная отрасли хорошо развиты в Турции, наши компании представлены больше чем в 120 странах мира. Экспорт мебели за последние 15 лет вырос почти в десять раз. На Woodex-2017 свою продукцию представили 14 компаний из Турции. В России мы видим очень сильный рынок с большим потенциалом развития для деревообрабатывающей промышленности, турецкие компании заинтересованы в сотрудничестве с российскими партнерами и работе на этом рынке».

В числе почетных гостей на церемонии присутствовали заместитель директора Департамента станкостроения и инвестиционного машиностроения Министерства промышленности и торговли Российской Федерации Дмитрий Никитин, заместитель председателя Комиссии по науке и промышленности Московской городской думы Александр Сметанов, председатель Комитета лесного хозяйства Московской области Иван Советников, вице-президент ГК «Финвал» Владимир Сметана, генеральный директор государственного казенного учреждения Московской области «Мособллес» Наталья Нефедьева, генеральный секретарь испанской ассоциации производителей машин, инструментов и оборудования для деревообработки AFEMMA Вероника Менойо Агирре, ответственный секретарь комитета Российского союза промышленников и предпринимателей по промышленной политике Владимир Юртеев и другие.

Деловая программа для деловых людей

Конференция «Стратегия развития ЛПК до 2030 года – перспективы плитной промышленности. Государство и бизнес»

В рамках деловой программы выставки Woodex состоялись конференции «Топливные гранулы, брикеты и щепа: производство, сбыт, потребление» (организаторы - ИАА «Инфобио» и журнал «Международная биоэнергетика»), «Стратегия развития ЛПК до 2030 года - перспективы плитной промышленности. Государство и бизнес» (организована генеральным информационным партнером выставки - журналом «ЛесПромИнформ» при официальной поддержке Минпромторга России, Союза лесопромышленников и лесоэкспортеров России, ГК ITE).

Конференция журнала «ЛесПромИнформ» состоялась 15 ноября и собрала ведущих представителей отрасли, руководителей предприятий и организаций как принимающих самое активное участие в разработке новой Стратегии, так и заинтересованных в том, чтобы узнать о ней из первых рук. В фокусе - плитная промышленность России.

Были затронуты вопросы, связанные с развитием плитной промышленности в преддверии принятия Минпромторгом «Стратегии развития лесопромышленного комплекса Российской Федерации до 2030 года» и направления ее на рассмотрение в Правительство Российской Федерации. Круг обсуждаемых тем был очерчен основными положениями важнейшего для ЛПК документа, его целевыми показателями и тем, какие шаги будут предприняты для воплощения Стратегии в жизнь.

С докладами выступили признанные эксперты плитной и фанерной промышленности из Отдела лесной, целлюлозно-бумажной и деревообрабатывающей промышленности Минпромторга РФ, POYRY Management Consulting, ГК «Свеза», UPM Plywood, «Талион Терра», Российского экспортного центра, Газпромбанка, Корпорации развития Среднего Урала, «Техпромплит». Технологические новинки были представлены компаниями Dieffenbacher и NTL Chemical Consulting.

В ходе докладов и последующих после них обсуждений участники мероприятия рассмотрели последние изменения в разрабатываемой Стратегии развития лесопромышленного комплекса РФ до 2030 года, обсудили вопросы сырьевого обеспечения плитной и фанерной промышленности, возможности плитной и фанерной промышленности на международном рынке, проанализировали перспективы повышения конкурентоспособности отечественных предприятий на внутреннем и внешнем рынках, коснулись проблемы государственной поддержки отрасли и развития малого и среднего плитного и фанерного бизнеса в текущей экономической ситуации. Особое внимание было уделено соответствию планируемых мер законодательству страны, возможностям финансовой сферы и текущему состоянию лесной инфраструктуры. Дискуссия вышла жаркой - и мы обязательно расскажем о мероприятии детально на страницах следующего номера журнала «ЛесПромИнформ». Пока более подробно ознакомиться с материалами конференции можно на сайте плитпром.рф

Основным мероприятием деловой программы стала двухдневная международная конференция «Окно в будущее деревообработки. Технологии 20.19», призванная охватить все основные тренды и инновации в мебельном производстве, которые могут повысить эффективность бизнеса. Дискуссионная площадка объединила ведущих экспертов компаний - производителей деревообрабатывающего оборудования, инструмента и материалов, разработчиков программного обеспечения, представителей ведущих мебельных фабрик, а также крупнейших российских производителей дверей, окон и напольных покрытий.

Главная тема конференции, состоявшей из двух тематических секций - «Оборудование и технологии 20.19» и «Автоматизация и ПО 20.19» - инновации в деревообработке. Спикерами мероприятия были генеральный директор компании Biesse Маттео Вальика, директор российского представительства Cefla Михаил Иванов, член правления imos AG Уинфред Делл, коммерческий директор SCM Group в России Михаил Зайцев, руководитель дизайн-центра «Лига» Александр Петров, менеджер по продукту направления «Строгание и профилирование» компании Michael Weinig Андрей Робль, ведущий конструктор компании «Базис-Центр» Николай Каскевич и другие специалисты отрасли.

Италия в «Крокусе»

Итальянские компании приняли участие в Woodex-2017 в составе коллективной национальной экспозиции при поддержке при поддержке Отдела по развитию торгового обмена Посольства Италии (Московское представительство Агентства ICE) и Ассоциации итальянских производителей оборудования и принадлежностей для деревообработки (ACIMALL).

В этом году в залах 1, 3, 4 первого павильона на площади более 2000 м2 представили свои экспозиции 42 известные компании с Аппенинского полуострова: 26 - в рамках итальянской коллективной экспозиции, а 16 - в качестве индивидуальных участников.

Производство деревообрабатывающего оборудования, принадлежностей и инструментов в Италии является одной из наиболее динамично развивающихся отраслей, представленной 270 компаниями, в которых заняты 9400 человек. Казалось бы, производителей не так много, но они обеспечивают 18% мирового производства оборудования для деревообработки. Доля экспорта в отрасли составляет 75%. В последние годы российские предприятия являются ключевыми партнерами итальянских компаний и потребителями около 3% общего объема экспорта.

В первой половине 2017 года объем российского импорта итальянского оборудования для деревообработки в денежном выражении достиг 153,8 млн евро, превысив на 0,24% объем за тот же период 2016 года. Италия подтвердила свое четвертое место (11% рынка) в списке зарубежных поставщиков оборудования для деревообработки в Россию. Итальянские компании укрепляют свое присутствие на российском рынке в качестве надежных партнеров, которые с вниманием относятся к потребностям российских предприятий деревообрабатывающей отрасли.

В рамках московской выставки состоялась презентация предстоящей 26-й Международной выставки Xylexpo - биеннале технологий деревообработки и материалов для мебельной промышленности.

Мероприятие пройдет 8-12 мая 2018 года в выставочном центре Fieramilano-Rho (Милан) и будет юбилейным. Представители выставки рассказали, что ждет гостей миланской биеннале и каковы перспективы сотрудничества с российскими предприятиями.

Отрасль переживает вторую молодость, если так можно назвать возвращение экономической ситуации во многих регионах мира к состоянию докризисных годов, считает директор Xylexpo Дарио Корбетта: «Мы уверены, что 50-летие Xylexpo пройдет на фоне позитивной ситуации на международных рынках. Возвращение уровня заказов и оборотов к докризисным будет мощным стимулом для экспонентов, которые представят в Милане свои лучшие технологии, отвечающие самым высоким запросам мировых компаний».

Свое участие в Xylexpo-2018 уже подтвердили многие крупные производители, в числе которых Homag и Weinig, SCM и Biesse, Cefla, IMA, Barberan и др. Причем «монстры» отрасли не только возвращаются на выставку, но и расширяют присутствие на ней. Так, концерн Weinig подал заявку на аренду стенда значительно большей площади, чем в 2016 году; подобным образом поступила и группа компаний Homag. И это, несомненно, хороший знак для организаторов выставки, по мнению Дарио Корбетты.

Заинтересованность предприятий отрасли, подкрепленная ростом числа заявок на аренду стендов побудила устроителей открыть дополнительный, четвертый, павильон.

«В 2016 году мы использовали "компактную" выставочную схему, чтобы сделать экспозицию более гибкой, мобильной и простой для восприятия, что соответствовало состоянию рынка на тот момент, - рассказал Дарио Корбетта. - Сегодня возможности трех задействованных павильонов, по сути, исчерпаны. Итальянский рынок стал более привлекательным, общая экономическая ситуация улучшилась, многие экспоненты сделали заявки на аренду павильонов большей площади, и мы приняли решение открыть четвертый павильон, чтобы сбалансировать выставочное пространство. В павильонах 1 и 3 будут собраны экспозиции производителей оборудования и инструментов для обработки панелей и поверхностей, сопутствующих товаров, металлоизделий, полуфабрикатов и компонентов, а в павильонах 2 и 4 представят свою продукцию производители станков и инструментов для обработки панелей и массива дерева, оборудования и инструментов для первичной обработки, производители полуфабрикатов и комплектующих.

На сегодня свои заявки нам направили более 230 фирм, стенды которых займут около 28 тыс. м2 - это почти вся площадь Xylexpo в 2016 году. Помимо крупных холдингов, в Милане представят свою продукцию такие компании, как Alberti, Albricci, Bacci, Bi-Matic, Buerkle, Costa Levigatrici, Comec Group, СVM, Felder, Fimal, Friulmac, Giardina Group, Hundegger, Masterwood, Metalstar 2000, Pade, Top, Vitap. И это лишь те участники, которые забронировали наиболее значительные выставочные площади. Они составляют основу Xylexpo и задают тон мировым тенденциям в технологий деревообработки».

Weinig предлагает больше

На пресс-конференцию концерна Weinig мне пришлось поспешать, без преувеличения, бегом - по времени она немного «накладывалась» на предыдущее деловое мероприятие, которое еще и проходило в другом павильоне. Благо, обошлось без опоздания и, отметив «о, "ЛесПромИнформ" на месте», уважаемые господа в традиционных черно-зеленых галстуках начали встречу с журналистами.

Грегор Бамбуш, директор по сбыту и маркетингу Michael Weinig AG:

«В этом году на выставке мы взяли большую площадь, чем два года назад. И это уже приносит свои плоды: предварительные статистические данные говорят о том, что среди гостей нашего стенда около 40% новых клиентов. И, подчеркиваю, это не просто любопытствующие, а люди с четко обозначенными задачами и целями. Мы очень довольны посещением стенда. В первый же день продали станок предпринимателю из Адыгеи, это был Powermat 700.

Экспорт оборудования из Германии в Россию за последнее время снизился, но это, к счастью, мало повлияло на нашу компанию. Для Weinig тренд позитивен и последние три года мы год за годом удваиваем оборот. Надеемся, что и 2017 год окажется для нас очень успешным.

Рынок меняется, и вместе с ним корректируются потребности наших клиентов. Ответом на эти изменения становится наша ориентация на осуществление комплексных проектов. В этом мы видим будущий потенциал концерна. Ведь чаще всего клиент думает не о том, что пришла пора купить строгальный станок или торцовочную пилу, а о том, что перед ним стоит определенная проблема, которую необходимо решить. И мы предлагаем ему именно такое готовое решение, в этом компетенции Weinig очень высоки.

Поэтому, наряду со стандартным оборудованием, на стенде мы решили представить реализованные комплексные проекты в виде плакатов-презентаций».

Кнуд Детлофф, коммерческий директор по сбыту в страны СНГ: «Что касается развития нашего бизнеса в России, не может не радовать, что поставки осуществляются не только в центральную часть страны - очень много оборудования продается в Сибирь, на Северо-Запад, в другие регионы. Еще один отрадный факт состоит в том, что именно производят наши клиенты и куда продают свою продукцию: если раньше основную часть российского экспорта составлял так называемый кругляк, то в последние 10 лет стало активно развиваться лесопиление, а теперь индустрия делает следующий шаг - все больше предприятий развивает глубокую, безотходную переработку древесины с выпуском готовой продукции с высокой добавленной стоимостью. Это хорошо для российской экономики, это хорошо для рационального использования ресурсов и это хорошо для нас - ведь производство продуктов, востребованных на таких непростых рынках, как Западная Европа, Япония, Южная Корея, требует использования высокотехнологичного оборудования, которым мы готовы обеспечить своих клиентов».

Клаус Мюллер, руководитель отдела маркетинга и связи с общественностью: «Что бы ни планировал клиент производить из массива древесины, он может быть уверен - у Weinig есть решение для него, от самых первых стадий обработки древесины до производства конечной продукции.

Среди наших новинок на выставке хочу отметить ProfiPress T Next Generation - холодный пресс для производства однослойного щита, применяемого, например, в CLT. Сырье можно использовать низкосортное (по большей части, боковые доски и негабаритные пиломатериалы), получая на выходе отличный продукт с большими перспективами, например, в строительстве. Доски разной длины сращиваются, потом склеиваются в единый блок и распиливаются в размер с одновременным "чистовым" строганием, не требующим дальнейшей доработки. Полученный материал можно использовать для среднего и нижнего слоя паркета, среднего слоя многослойных плит - там, где внешний вид не имеет значения. Материал устойчивый, не имеющий внутренних напряжений, он пригоден для возведения целых вентилируемых деревянных стен. Мировую премьеру этой машины мы решили устроить именно сейчас и здесь, в России».

Горизонты «Свободы»

Побывав без малого два года тому назад на машиностроительном заводе «Пролетарская свобода» в Ярославле (см. «ЛесПромИнформ» № 2 (116) за 2016 г.), я твердо уверился в том, что, пока работают такие предприятия, отечественное деревообрабатывающее оборудование рано списывать со счетов. Радостно было вновь встретиться на стенде ОАО «Пролетарская свобода» и узнать у ведущего инженера Василия Перевозникова о том, как идут дела на заводе: «На стенде много потенциальных новых клиентов. Гостей интересует конкурентоспособное оборудование, которое не требует слишком больших вложений, достаточно компактно и ремонтопригодно, позволяет выпускать продукцию высокого качества. Мы знакомим их со своими станками, приглашаем на предприятие для более детального изучения возможностей оборудования, выслушиваем пожелания, которые в дальнейшем сможем использовать в своих инженерных разработках.

На сегодня я могу анонсировать несколько новинок. Это станки, которые уже разработаны и находятся в производстве или на этапе наладочных работ.

Так, разработана, внедрена в производство и успешно функционирует система сортировки шпона на линии лущения, оснащенная двумя подстопными местами. Система позволяет рассортировывать шпон по нескольким важным признакам: цвет, количество сучков и т. п. Благодаря этому стало возможным весь отобранный шпон первого сорта сушить единовременно на более мягких режимах, что уменьшает его повреждения, и на более высоких скоростях при этом. В условиях дефицита качественного сырья внедрение этой системы поможет предприятиям получать больше качественных внешних "рубашек".

Запущен в производство широкоформатный фанерный пресс.

Изготовлена, смонтирована и проходит наладку у одного из наших заказчиков линия сшивки фанеры на шип, позволяющая сращивать готовую фанеру и получать нестандартные форматы. Достаточно широко распространена сшивка на шип массивной древесины в мебельном производстве, аналогичная технология имеет спрос и у фанерщиков. Проведенные испытания показали, что прочность соединения на излом сопоставима с прочностью цельного листа фанеры.

Идет монтаж нового теплогенератора мощностью 7 МВт с автоматической загрузкой топлива - дробленых древесных отходов. Теплогенератор будет использоваться совместно с газовой сушилкой для сушки шпона. Усовершенствованная система управления существенно облегчает работу оператора, которому остается просто следить за течением рабочего процесса.

Сейчас многие фанерные предприятия стремятся увеличить свой ассортимент, дополняя стандартный "квадрат" (1525 х 1525 мм) экспортно ориентированными форматами. На одном из предприятий монтируется наша новая линия усовки шпона, позволяющая путем склейки "на ус" получать шпон большого формата, подходящего для изготовления большеформатной фанеры (размером 4х8 и 5х10 футов, которые распространены в США и западной Европе).

На заводе происходит сборка прототипа высокопроизводительного бесшпиндельного лущильного станка, такое оборудование в последнее время становится все более востребованным (цены на фанкряж растут, вопросы эффективности и наиболее полного использования сырья встают все острее). Вместе с нашими серийными роторными ножницами и вакуумным укладчиком станок составит полноценную производственную линию. В ближайшем будущем мы доведем это оборудование до расчетной производительности и запустим в серийное производство.

Наряду с новыми разработками мы ведем постоянную работу по модернизации серийного оборудования, стараемся внимательно отслеживать, как оно функционирует у наших заказчиков, и своевременно вносить необходимые изменения, чтобы повысить его надежность, производительность и удобство работы на нем».

Маттео Вальика (Biesse) ставит на стабильность

Маттео Вальика

Генеральный директор Biesse Group Russia Маттео Вальика совершенно неожиданно заговорил с нами на отличном русском языке. Улыбкой встретив недоумение гостей из «ЛПИ», руководитель российского представительства Biesse пояснил: «Я 10 лет живу здесь, у меня русская жена, двойное гражданство Италии и России, наши дети - "русские итальянцы". Так что, можно сказать, я уже давно россиянин - и даже в футболе болею за Россию!» Но разговор у нас пошел, конечно, не об этом, а об экспозиции известного итальянского производителя на Woodex.

«В этом году мы были представлены на самом большом стенде. Это было сделано не в пику конкурентам или из желания кому-то что-то доказать: просто иначе нам бы не удалось показать гостям все те направления, в которых мы работаем. И, разумеется, даже на таком стенде нельзя представить и малой части нашего оборудования - его слишком много - зато можно дать общее представление о том, что же представляет собой сегодня Biesse. Мы не делали ставку на новинки оборудования, тем не менее мы показали одну из наиболее важных инновационных технологий этого года. Это Sophia, наша платформа IoT ("Интернет вещей"), система, позволяющая связать все станки Biesse в единую сеть, управлять и следить за их работой без физического присутствия рядом. Концепт платформы мы впервые представили на майской выставке Ligna, сейчас в Москве - ее полноценная премьера.

Начиная с весны 2018 года на всех наших станках (в том числе - и поставляемых в Россию) будет устанавливаться блок управления Sophia, который даст возможность подключать оборудование через сеть Интернет к внутреннему серверу компании, отслеживать его эксплуатацию с момента запуска, проводить диагностику и своевременно решать любые сервисные вопросы. В систему заложены все знания и навыки, которые накопила Biesse за десятилетия своего успешного развития. Наш приоритет состоит в том, что машины клиента не должны останавливаться, и Sophia дает нам отличную возможность узнать заранее о назревающих проблемах, чтобы оперативно найти и предложить оптимальное решение. Это очень удобно для пользователей. Кроме того, клиент может сам, при помощи устанавливаемого на мобильные устройства приложения, контролировать все параметры работы оборудования в любой момент времени. Sophia - наш весомый вклад в Industry 4.0, а еще это имя моей дочки, поэтому я питаю к новой системе особенно теплые чувства!

Первая волна внедрения Sophia прошла в Италии, Германии и Франции. Вторая волна как раз сейчас охватывает Скандинавию. И наконец, с третьей, в будущем марте новая система Biesse придет и в Россию, а вслед за ней - в США, Австралию и т. д. Уверен, что ее ждет большое будущее!» - говорит Маттео Вальика.

На стенде площадью 600 м2 представлены восемь станков, демонстрирующих основные компетенции компании - два обрабатывающих центра с ЧПУ, Rover A Smart и Rover K FT; два специфических (вертикальный и горизонтальный) обрабатывающих центра для сверления Skipper 100 и Brema Eko 2.1; раскроечный станок Selco WN2; шлифовальный станок Viet S1 и два кромкооблицовочных станка Stream A и Akron 1440. Впервые на российском рынке была представлена обновленная технология кромкооблицовки с невидимым швом AirForceSystem.

Российское представительство Biesse в Москве с апреля 2016 года получило статус официального филиала, что стало подтверждением значимости российского рынка для итальянской машиностроительной корпорации.

За прошедшие полтора года, по словам Маттео Вальика, филиалу под его руководством удалось достичь немалых успехов:

«Новая форма организации дала нам большую самостоятельность в принятии решений и методах продвижения на локальном рынке. Представительство было просто соединительным звеном между головным предприятием и местными клиентами, принимая заказы и обеспечивая их исполнение. Филиал взял на себя работу на этом рынке во всей ее полноте: наша команда (более 40 человек, среди которых прошедшие обучение в Италии специалисты) способна не только решать вопросы поставки техники, но и предоставлять технико-коммерческие консультации любого уровня, а также разнообразный постпродажный сервис. А склад оригинальных запасных частей всегда готов к отправке клиентам необходимых комплектующих. Компания Biesse работает в России уже более 20 лет, и сегодня мы ведем очень большие проекты. Недавний кризис мы использовали как хороший трамплин для старта: ведь дно - это место, с которого некуда падать. За последние три года Biesse в мире показывает невероятный рост (плюс 20-30% ежегодно). Это дает возможность компании инвестировать средства в развитие, в новые технологии и новые рынки. Результаты нашей работы в России за этот год превзошли все ожидания - и я уверен, что потенциал российского рынка еще не полностью раскрыт. Здесь предприятия готовы и хотят осваивать новые технологии, способные модернизировать и оптимизировать рабочие процессы, повысить эффективность производства. И наша цель - показать клиентам, как этого добиться, используя преимущества наших продуктов».

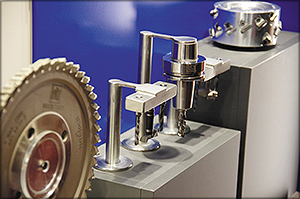

Leitz учитывает глобальные тренды

Встречу с журналистами на стенде компании Leitz провели председатель совета директоров Юрген Кёппель и двое его российских коллег, взявших на себя роли как спикеров, так и переводчиков.

Генеральный директор ООО «Лейтц Инструменты» Олег Зайцев поделился подробностями основной концепции стенда Leitz на Woodex-2017: «Своей экспозицией под девизом "Решения в новых масштабах" мы хотим донести до заказчиков две основные идеи. Первая - это реальные истории успеха наших российских заказчиков, достигнутого с помощью наших инструментов. Новейшие разработки компании, впервые показанные на выставке Ligna в мае 2017 года, сегодня уже нашли применение в России. И мы показываем, как внедрение инновационных решений помогает клиентам повысить общую эффективность производства. Вторая тема - это наши компетенции, связанные с консалтингом: мы традиционно оказываем помощь и поддержку своим заказчикам, включая аудит производства. Как это делается? Наши специалисты приезжают, оценивают возможности и потенциал производства, составляют расчеты, на основе которых мы предлагаем готовые оптимизированные решения для каждого конкретного предприятия. То есть мы не только производим инструмент и оказываем связанные с ним услуги, но и предлагаем наиболее эффективные технологические решения.

Очень большое внимание уделяем и сервису. Здесь, в России, мы осуществляем доработку, заточку и ремонт, но, помимо этого, еще и изготавливаем специальные инструменты по индивидуальным заказам - это очень востребовано сейчас на отечественном рынке.

Выставка и общение с посетителями дают много поводов для оптимизма: мы видим, что отрасль выходит из кризиса и это отражается как на делах наших клиентов, так и на поступающих к нам заказах. Активно развиваются не только давние игроки рынка - приятно знакомиться с совсем новыми компаниями, представители которых приходят к нам на стенд. Хорошо складывается конъюнктура рынка напольных покрытий, в том числе паркета и ламината, композитных материалов. Не отстают и мебельщики. Преодолев тяжелый период, они сегодня снова на подъеме. Новые проекты, новые возможности, новые заказчики... Вместе мы преодолеем любые сложности.

Нужно несколько слов сказать о тенденциях в мебельной отрасли, влияющих на ее развитие. Первая среди них (и в России это сейчас ярко проявляется) - повышение эффективности за счет внедрения наиболее современных и передовых технологий. Следующий тренд - стремление к индивидуализации конечной продукции: было время, когда можно было серийно производить одну и ту же мебель годами и это всех устраивало. Однако это время безвозвратно прошло. Сегодня производитель хочет создавать эксклюзив, используя особые формы и геометрию деталей, новые способы обработки поверхностей, дизайн и так далее. Вопрос лишь в том, как увязать между собой повышение эффективности и нацеленность на индивидуальные решения и штучное производство.

Третья тенденция - использование инновационных материалов. Это касается как сочетания древесины, например, с полимерами, стеклом или металлом, так и строения древесных плит. Четвертая - развитие информационных технологий, Индустрия 4.0, "облачные" решения. Наконец, пятый - внимание к дизайну во всем его многообразии. Это целый мир, удивительный и изменчивый, подверженный моде. Если раньше люди старались, чтобы привычное выглядело непривычным, то теперь наоборот, искусственные материалы очень точно имитируют природные: древесину, камень, текстиль, даже бетон.

Для нас как инструментальщиков решение задачи повышения эффективности первостепенно по важности. И все наши новейшие разработки нацелены именно на это - будь то фрезы Edge Expert, профилирующая система ProfilCut Q для производства различных погонажных изделий или фуговальные фрезы WhisperCut для обработки кромок, в том числе с "нулевым клеевым швом". Что касается внедрения электронных и цифровых технологий, то как раз сейчас мы развиваем проект по установке в инструмент чипов, позволяющих отслеживать его судьбу с момента производства и установки в оборудование, каждый цикл от заточки до заточки. Это дает возможность контролировать эксплуатационные возможности инструмента, его эффективность. В настоящее время в России уже работают инструменты с чипами, информация в которых учитывается системой управления станков с ЧПУ».

Дмитрий Лещенко

Дмитрий Лещенко, менеджер по маркетингу ООО «Лейтц Инструменты», рассказал о последних разработках компании: «Мы подготовили новинки инструмента для каждой из стадий деревообрабатывающего производства. Начинается оно с раскроя и формирования размеров заготовок. Для этого мы презентуем новую пильную программу. Одно из новых эффективных решений - твердосплавные пилы RazorCut, в которых зубья расположены с разным шагом. Это позволяет уменьшить вибрации и повысить качество пропила. Новые лазерные орнаменты на корпусе также предназначены для того, чтобы гасить нежелательные колебания работающего инструмента. Еще одна новация, реализованная в этой пиле - специальное покрытие, нанесение которого позволяет уменьшить налипание стружки и смолы на корпус пилы. На всех новых изделиях Leitz наносится QR-код, который дает пользователю доступ к полной информации об изделии. Оператор может отсканировать код и передать данные на управляющую систему станка, которая, "узнав", какой именно инструмент установлен, сама будет настраивать оборудование на оптимальные режимы работы.

Инструменты WhisperCut и Edge-Expert устроены таким образом, что пользователь может заменять сменные алмазные ножи на фрезах самостоятельно, вместо того чтобы нести фрезу в заточку или держать второй комплект зубьев на замену: достаточно снять их (без демонтирования инструмента со станка) и передать нам на заточку. Осевой угол зубьев выполнен агрессивным, до 54° против традиционных 15-30°. Это обеспечивает высокое качество обработки сложных в обработке деталей (высокий глянец, хрупкие материалы, бумага), а также позволяет увеличить стойкость инструмента (так, для EdgeExpert этот показатель в 3-4 раза выше, чем у предшественников).

Немаловажная группа деревообрабатывающего инструмента - сверла. Мы производим их целиком из твердого сплава, без напаек. Ресурс и жесткость таких инструментов увеличены. Отвод стружки эффективнее за счет конструкции чашечного сверла в виде пропеллера.

Еще одна интересная для покупателей разработка компании - пилы с защищенными зубьями. Для чего это нужно? Иногда обрабатываемый материал содержит абразивные частицы, которые сравнительно быстро повреждают корпус инструмента, не успевая затупить твердосплавные напайки. Чтобы увеличить срок службы пилы и сохранить качество реза, и было сделано так называемое бронирование зубьев.

Из недавних поставок наших инструментов российским предприятиям могу упомянуть предприятия "Лером", IKEA, "Столплит". Судя по отзывам, клиенты очень довольны приобретениями и собираются дальше сотрудничать с нами. Таким образом, мы формируем будущее отрасли».

Хиты SCM и деревянный Fiat

Борис Чернышев

Надо признать, у меня была своя дополнительная корысть в том, чтобы поучаствовать в пресс-туре SCM: прямо к московской выставке компания выпустила ставший уже традиционным «сборник хитов» - отлично изданный альманах, представляющий технологические разработки фирмы, реализованные на действующих производствах клиентов. Один из очерков сборника был подготовлен при участии нашей редакции («ЛесПромИнформ» № 3 (125) за 2017 год) и, что уж там скрывать, мне не терпелось заглянуть под обложку с глянцевым изображением винилового диска.

Собравшимся на стенде итальянского концерна глава российского филиала Борис Чернышев устроил шоу-презентацию (а в подаче SCM всегда есть элемент яркого шоу - один только стоящий посреди выставочной площадки «олдскульный» Fiat, наряженный в тысячи кусочков древесины, чего стоил!) новинок.

«Начнем со Sgorbiatore, этот термин происходит от глагола, который на русский язык переводится как "обрабатывать стамеской". Технология родилась, как это зачастую бывает, в ответ на запрос клиента, которому хотелось получить необычный 3D-эффект на паркетной доске. Поскольку SCM, в отличие от многих производителей, выпускает в огромном ассортименте как шлифовальные станки, так и станки с ЧПУ, объединение их возможностей дало синергетический эффект, позволивший создать станок (по сути, это ЧПУ-технология, встроенная в шлифовальный станок) для обработки с таким профилем и многими другими. Кто-то скажет "ну и что, я такое у себя на обрабатывающем центре сделаю", - но штука-то в том, что панель фрезеруется за один проход, наш станок решит эту задачу, не в два и не в три, а во много раз быстрее! Создавая при этом сотни разнообразных, неповторимых профилей (например, на мебельных фасадах), переход от одной детали к другой можно осуществлять с помощью единственного клика "мышки". Крупные предприятия, несомненно, оценят эту новинку, способную заменить в цеху 4-5 обрабатывающих центров.

Еще одна очень перспективная технология - это уже успевшая завоевать популярность J-Shape, решение для софтформинга, позволяющее получить разнообразные фасады без ручек с идеальной обработкой кромки с применением различных материалов - меламиновых пленок, пластиков, мягкого или жесткого шпона.

Разумеется, инновации у нас в крови, но мы не забываем и о машинах, уже успевших стать классикой. В каждой из моделей, которые мы представляем здесь на стенде, есть какие-то обновления, усовершенствования, дополнения. Поэтому каждую можно в известном смысле тоже считать новинкой. Допустим, Minimax ME28 - самый недорогой для сегмента автоматический кромкооблицовочный станок с предустановленным узлом прифуговки. Инвестиции в него составят всего около 10 тыс. евро, что могут позволить себе даже небольшие столярные мастерские - при этом качество выпускаемой мебели будет великолепным.

Или кромкооблицовочник Olimpic K 560, уже в течение трех лет удерживающий звание бестселлера российского рынка: здесь появился узел горячего воздуха, который прежде мы покупали у одного известного производителя в Германии, а теперь делаем сами. Узел собственного производства мы показываем впервые именно на выставке в Москве - его принципиальное отличие состоит в том, что он готов к работе через 2 минуты после включения (против 15 минут в ранее использовавшихся узлах). Автоматический односторонний кромкооблицовочный станок Stefani KD - машина, которая пришла на смену модели К800, работает на скорости 20 м/мин. На ней установлена новая клеевая ванна SGP, с помощью которой возможен быстрый переход с одного типа/цвета клея на другой. CMS Balestrini - пятикоординатный обрабатывающий центр для массива древесины, который мы впервые показываем в России. Очень хорош для производства, например, стульев. Четыре шпинделя на револьверной головке осуществляют очень быстрый переход от одной операции фрезерования к другой без обращения к инструментальному магазину. Станок характеризует необыкновенно большая высота обработки, до 700 мм - любые гнуто-клееные изделия и детали сложной конфигурации гораздо удобнее делать именно на машинах такого типа.

Пятикоординатный обрабатывающий центр с ЧПУ Morbidelli M100 - наша главная новинка начала 2017 года. Это принципиально новое поколение обрабатывающих центров, которые наши инженеры создавали целых пять лет, с учетом всех потребностей рынка. Заложенный в машину принцип - all in one, то есть "все в одном": универсальная машина способна фрезеровать, сверлить, делать пазование и т. д. Что революционного здесь сделано? Во-первых, система асимметричного маятника, тем самым нет никаких ограничений и деление рабочей зоны производится на усмотрение оператора исходя только из потребностей конкретного заказа. Это существенно повышает эффективность обработки и, вследствие этого, производительность станка. Кроме того, обратите внимание, что не видно никаких проводов и шлангов - все элементы вакуумной фиксации деталей убраны внутрь рабочих столов. Внутрь станины станка помещена и вакуумная помпа. Также в этой машине внедрена новая система сверлильных головок с двукратным уменьшением количества деталей, из которых состоит сверлильный шпиндель; при этом его диаметр увеличен с 16 до 20 мм. Скорость вращения сверлильных шпинделей доведена до 8000 об/мин, этот параметр регулируется инвертором. Вибрации сведены к совершенному минимуму. Это позволяет без сколов сверлить даже окрашенные детали.

Morbidelli N100 - самое продаваемое решение для технологии нестинг - теперь по умолчанию поставляется с обязательной системой разгрузки. Это своего рода наше волевое решение, которое, я уверен, будет по достоинству оценено заказчиками: ведь разгрузка дает огромную экономию времени.

И, наконец, Morbidelli P200. Если коротко, то можно сказать, что это аналог обрабатывающих центров М100 и М200, но с кромкооблицовкой. Здесь применен инновационный, полностью автоматический рабочий стол, перенастройки осуществляются без участия человека. Кромкооблицовка делается по технологии "сплиттинг" - одним агрегатом без смены инструмента можно сразу обработать все детали, выкроенные из целого листа. И так по каждой операции. Увеличение производительности достигает 30%».

«Веря в потенциал выставки, в этом году мы решили не только взять большую, чем обычно, площадь и привезти больше тяжелого индустриального оборудования, но и стать официальным спонсором Woodex-2017, - добавила специалист по коммуникациям SCM Group Мария Данилина. - Кроме того, в этот раз наш стенд украшает инсталляция 500 Kube - автомобиль Fiat 1969 года, полностью декорированный кубиками из двухсот пород древесины, сделанных на наших столярных станках. Мы впервые привезли эту "жемчужину" в Россию - результат соединения искусства, дизайна, технологии SCM, ремесленных навыков и творческого подхода!»

Mühlböck: большое будущее мелкой фракции

«Наша компания специализируется на выпуске сушильного оборудования, - рассказал руководитель проектов компании Mühlböck-Vanicek Михаил Шестак. - Основную часть продукции составляют конвективные сушильные камеры, которые мы делаем в двух вариантах исполнения: энергосберегающем и "турбо", так мы называем камеры с укороченным циклом сушки. Оба этих решения наиболее актуальны для предприятий, работающих с хвойными породами древесины - сосной, елью, лиственницей.

Если говорить о том, что у нас происходило нового в этом направлении, стоит отметить недавно установленную и пущенную в эксплуатацию на Соломенском лесозаводе энергосберегающую камеру модели 13.06: на тонких, 20-25 мм, сортиментах ели и сосны достигнута пиковая мощность - время цикла сушки до транспортной влажности составило около 30 часов.

Несколько лет назад мы начали развивать новую для компании тему - оборудование для сушки насыпной фракции. В этом году проект камеры такого назначения мы реализовали на заводе компании "Лузалес" в Республике Коми для сушки опилок в производстве пеллет. Заявленная производительность установки - 5,5 т/ч. Есть интерес к нашей технологии и со стороны других пеллетных заводов, считаем сушку насыпной фракции одним из наиболее интересных направлений для компании на сегодня: утилизация отходов была актуальна всегда, а в последнее время - особенно.

Нельзя не отметить и еще один важный тренд. С увеличением мощностей по входу пиловочника на крупных лесопильных заводах зачастую встает вопрос об актуальности камер непрерывного действия. Раньше такое оборудование было менее востребовано по причине его дороговизны и отсутствия той эксплуатационной гибкости, которой обладают камеры периодического действия. Однако рост валютного курса сделал значительно более привлекательным экспорт пиломатериалов и многие серьезные игроки задумались о приобретении установок непрерывного действия из-за их высокой производительности. У нас есть несколько проектов, в составе которых есть такие камеры, - один уже реализован в Алтайском крае и, я думаю, в самом скором времени наш референс-лист по таким установкам в России увеличится.

Есть у нас и собственные разработки систем управления. Недавно была проведена модернизация и усовершенствование самой современной из них, К5, проработана интеграция с ERP-системами. Такие системы уже внедрены на нескольких предприятиях.

Вот что мы хотели донести до посетителей нашего стенда на Woodex. А если говорить о самой выставке, то в целом мероприятием довольны: активность высокая, есть уже заключенный здесь контракт. Единственное, чего нам как производителям оборудования для вполне конкретного сегмента ЛПК хотелось бы пожелать организаторам - это уделять больше внимания привлечению на выставку лесопильщиков; пока она в больше мере посвящена дальнейшим стадиям деревообработки».

Участники Woodex: новости и новинки

Под лозунгом «HOMAG - ваше решение» на Woodex выступил знаменитый немецкий машиностроительный гигант, устроивший целый ряд премьер: специалисты и посетители увидели четырехсторонние станки серии LPP; покрасочную камеру GFS с автоматическим складированием; кромкооблицовочный станок с агрегатом airTec для «нулевого шва»; раскроечный центр HPP-180 для пакетного раскроя; обрабатывающий центр BMG 310 с увеличенной высотой и шириной обработки до 200 и 1600 мм соответственно, оснащенный агрегатом кромкооблицовки; компактный обрабатывающий пятикоординатный центр с ЧПУ Venture 115 и другие.

Впервые представленная в России автоматическая покрасочная камера GFS 100, за счет установленной электронной системы распознавания деталей и оптимизации распыления дает возможность экономно расходовать ресурсы и материалы. В базовой комплектации оборудование может окрашивать до 600 деталей в смену, опциональное дооснащение камеры позволяет поднять производительность до 2400 деталей в смену.

Свое вступление в новый сегмент рынка концерн HOMAG продемонстрировал на примере нового четырехстороннего станка серии LPP с пользовательским интерфейсом powerTouch и возможностью подключения к платформе TAPIO. Подобные станки доступны в разных классах производительности и могут быть оснащены пятью, шестью и даже семью шпинделями.

Компания Swedex (Швеция) силами локального представительства ООО «Шведекс СПб» продемонстрировала новую разработку шведских специалистов в области деревообработки - дисковую пилу для торцовки и форматного раскроя Turbo Saw Blades (7 SP 16 DSP 450 / 4,8/3,4 35 z 90). Твердосплавное полотно, особые форма зубьев и геометрия заточки по всем граням позволяют делать этой пилой 450-500 тыс. резов до переточки. Таким образом, период эксплуатации пилы увеличен до двух рабочих недель, тогда как стандартный период от заточки до заточки обычно 8-16 часов (одна-две смены). Существенной экономии трудовых ресурсов можно добиться и за счет того, что для восстановления пилы достаточно заточить только переднюю грань зубьев.

Валерий Иванов, руководитель отдела рекламы и продвижения ГК «СоюзКомплектАвтоТранс», представляющей на выставке продукцию Combilift, рассказал: «Наша задача здесь - рассказать гостям о наиболее востребованных моделях, их особенностях и достоинствах применительно именно к этой отрасли. В частности, представляем машины серии Combi-С, завоевавшие большую популярность во всем мире и в том числе в России.

На российском рынке мы продвигаем и продукцию под брендом Aisle-Master - это многофункциональные шарнирно-сочлененные вилочные погрузчики, представляющие собой отличную альтернативу узкопроходной технике для работы как на складах, так и на открытых площадках. Необходимая для нормального функционирования машины ширина прохода всего 2 метра, высота подъема грузов - до 11 метров, грузоподъемность 1 т. Их отличает простота управления, отсутствие необходимости использования дополнительного оборудования (например, направляющих), цельнолитые колеса высокой проходимости. Такие погрузчики активно применяет, например, компания Castorama.

Не так давно поставки нашей техники были осуществлены на такие предприятия, как "Арелан" и Ладожский ДСК».

Combilift, ирландский производитель многоходовых погрузчиков и технологических решений для перевозки длинномерных грузов, 26 апреля 2018 года откроет свой новый завод площадью 46,5 тыс. м2, в строительство которого вложено 46 млн евро. Знаменательное событие приурочено к 20-летию работы компании на мировом рынке и презентации нового ассортимента продукции. Основанная в 1998 году компания производит и экспортирует в 75 стран известные своей надежностью машины. Сейчас по всему миру работает свыше 36 тыс. погрузчиков.

Дмитрий Бастриков («Завод Эко Технологий») познакомил нас с оборудованием немецкой компании Rudnick & Enners: «Принципиально новая двухступенчатая дробилка Twin Chipper позволяет существенно сократить технологический цикл производства биотоплива и значительно экономить электроэнергию в пересчете на единицу готовой продукции. Конструкционно машина позволяет реализовать концепцию многоуровневого измельчения (в состав агрегата входят барабанный измельчитель и молотковая дробилка) и перерабатывать бревна, горбыль и кусковые отходы до фракции щепы, подходящей для сушки и последующего гранулирования либо брикетирования. Таким образом, отпадает необходимость дополнительного дробления сырой или сухой древесины, что обеспечивает экономию электроэнергии. Специальное приспособление - система вибростолов и сепарации - позволяет полностью исключить участие человека на участке измельчения и подачи древесины в линию, все автоматизировано. Виброконвейер, подающий бревна, оснащен металлодетектором, что обеспечивает повышение эффективности измельчения.

Специально для России мы представляем измельчитель Rudnick & Enners для коры с интегрированным сепаратором, который полностью использует сырье - для последующего производства как биотоплива, так и мульчи в сельском хозяйстве. Еще одна новинка компании - компактный вибростол и охладитель гранул.

Среди брикетирующего оборудования RUF (Германия) хочу отметить бюджетную линейку прессов RUF Lignum, представленную моделями: Classic, R2, R4, R6, R8.

Чтобы обеспечить поставку полного цикла оборудования для изготовления твердого биотоплива, мы привлекли партнеров из компании Strojplast с упаковочными системами, среди которых полностью автоматическая линия для упаковки брикетов».

Компания Wintersteiger AG (Австрия) представила ленточнопильный станок с тонким пропилом DSB Compact 310. Модель базового уровня может разрезать заготовки шириной до 310 мм с точностью распила ±0,2 мм благодаря новому механизму подачи ленты, который перемещает деревянные заготовки со скоростью от 1 до 16 м/мин в зависимости от породы древесины и степени подготовки заготовок. Непрерывной автоматической очисткой ленточного транспортера обеспечиваются чистота скользящей поверхности и максимальная точность распила сухой и влажной древесины. DSB Compact 310 снабжен механизмом плавного вхождения в материал: при вхождении пильного полотна в деревянную заготовку скорость подачи снижается, а затем возрастает, что позволяет ослабить нагрузку на пильное полотно. Высокотехнологичные карбоновые направляющие гарантируют точное направление ленточного полотна. Станок отличается удобством технического обслуживания благодаря дополнительным ограждениям пильного блока внутри станка, которые позволяют сократить затраты времени на его очистку. DSB Compact 310 подходит для распила как сухой, так и сырой древесины. Гибкое и эффективное решение позволяет формировать линию из нескольких ленточнопильных станков (до шести машин).

На стенде Wintersteiger посетителям была предоставлена исчерпывающая информация о всей линейке продукции концерна: ленточных и рамных станках для тонкого и точного пропила, ленточных и рамных пилах с напайками из стеллита и твердого сплава, станках для восстановления поврежденных плоскостных дефектов в древесине TRC, пилах Banso для разных сфер применения.

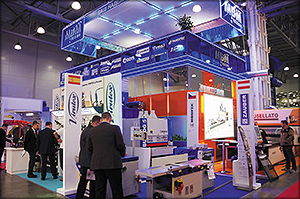

Ассоциация «КАМИ» на 11 стендах общей площадью 700 м2 показала более 70 станков. Экспозиция включала деревообрабатывающее оборудование с ЧПУ и оборудование для производства мебели, заточное оборудование и инструмент. Впервые в России был показан комплект оборудования с ЧПУ для производства рамочных фасадов. В числе фирм, интересы которых представляет на российском рынке «КАМИ», такие известные производители, как Bacci, Beaver, Biesse, Filato, Untha, Katres, MS Maschinenbau, Mebor, Ustunkarli, Cursal, Ostermann, Walter и др. На стендах ассоциации гости могли не только увидеть это оборудование в работе, но и пообщаться с приехавшими в Москву специалистами предприятий-производителей.

Представитель компании Leuco Михаил Ерзунов поделился первыми впечатлениями о работе на выставке:

«Считаю, что практически всех поставленных целей на выставке мы достигли.

На стенде работали как московские сотрудники ООО "Лойко Рус", так и сотрудники из Санкт-Петербурга и Ставрополя. Кроме того, нам в значительной мере помогали региональные представители и партнеры Leuco, всего около 12 человек.

Концепция стенда была оптимизирована таким образом, чтобы наиболее наглядно представить наш инструмент во всем его многообразии: дисковые пилы, сверла, фрезы концевые, фрезы насадные и т. д. Посетители стенда представляют бизнес самого разного уровня - от самого базового, "гаражного", до индустриальных гигантов. И нам есть что предложить представителям малого, среднего, крупного бизнеса - ведь задачи перед ними стоят самые разные и инструмент им нужен разный!

Взять, например, сверла: наша компания может предложить их как в эконом-варианте с твердосплавной напайкой, так и полностью твердосплавные для достижения высоких скоростей сверления и высокого ресурса. Но ведь есть и сверла в алмазном исполнении, которыми пользуются комбинаты с огромными объемами производства, где важны скорость и стойкость, а не цена инструмента.

Выставке еще далеко до финала, а у нас в "копилке" уже более сотни деловых контактов.

Помимо непосредственно предложений по режущему инструменту, мы готовы еще осуществлять так называемый ДТА, что расшифровывается как "дружественный технологический аудит". Не секрет, что на многих предприятиях существуют проблемы с технологами - и мы стараемся помочь партнерам, приехав на предприятие с диагностикой эффективности его производства и предложением решения по его оптимизации (с указанием конкретных методов).

Задачи клиенты ставят сложнейшие! Если 10 лет назад цели перед мебельщиками и деревообработчиками стояли примерно одинаковые, то теперь проекты в гораздо большей степени индивидуализированы и требуют столь же индивидуального подхода. В том числе и к используемому инструменту. Патентованные профили, изменение конфигурации инструмента, пильные диски для решения особых технологических задач - специальный инструмент и инновации мы внедряем постоянно, при этом неустанно объясняем клиентам, для каких задач те или иные инструменты запроектированы и какую пользу могут принести им в повседневной работе».

На стенде петербургской компании «Фаэтон» посетители могли ознакомиться с технологиями крепления деревянных конструкций при помощи крепежных изделий от компании Beck Fastener Group (Австрия), среди которых были и революционные Lignoloc - деревянные экологически чистые гвозди широкого применения. Гвозди изготавливаются из прессованной древесины бука и обладают пределом прочности около 250 н/мм2. Высокие механические показатели гвоздей позволяют забивать с помощью пневмопистолета в деревянные конструкции без предварительного сверления. Тепло, образующееся при забивании, обуславливает выделение из древесины лигнина, плотно фиксирующего гвоздь в закрепляемой конструкции.

Lignoloc могут широко применяться в экологическом деревянном домостроении, производстве мебели, стеновых панелей, блоков из клееной древесины, деревянных заборов, европоддонов, конструкций саун и т. п. К преимуществам их использования относятся простая и быстрая установка, отсутствие мостиков холода, водопоглощения и расширения тела гвоздя. При использовании гвоздей Lignoloc не требуется клей и не остаются следы коррозии и полосатость в древесине.

Компания RemaSawco (Швеция) продемонстрировала новую систему сканирования досок BoardScannerQ, которая позволяет на линиях сортировки сырых пиломатериалов определять в автоматическом режиме качество и прочностные характеристики пиломатериалов (RS-Strength Grader) путем бесконтактных измерений расположения (ракурса) древесного волокна хвойных пород. Измерения выполняются при помощи датчиков камер, устанавливаемых в виде компактного блока снизу и сверху конвейера. Камеры располагаются под определенным углом, поэтому нет необходимости переворачивать доски. Конструкция конвейера позволяет камерам оценивать поверхности доски со всех сторон, при этом цепи конвейера и прочие элементы не препятствуют целостности картины. Компактный блок легко встраивается в имеющийся на предприятии комплект оборудования без необходимости серьезной перестройки. Устройство подключается к системе RS-BoardScannerQ и легко объединяется с программным обеспечением. Заказчику не требуется приобретать дополнительное дорогостоящее оборудование. При необходимости система может определять и плотность пиломатериалов.

Интерес посетителей вызвала и демонстрация новой системы AIT-concept, позволяющей интегрировать все системы RemaSawco в одной базе данных.

В числе разнообразного оборудования, показанного на стенде «МДМ-Техно», был впервые представлен на российском рынке станок Concept 350 - запатентованная разработка компании Fimal Paoloni (Италия), в которой реализована новая концепция распила различных материалов без подрезной пилы. Станок предназначен для пиления массива древесины, древесных плит, пластиков и иных материалов.

При движении пилы слева направо выполняется подрезка, а при движении справа налево - распил панели под углом 45° стандартными пильными дисками диаметром 300 или 350 мм. Прижимная балка обеспечивает надежный прижим и выравнивание тонких кривых материалов, а также удаление пыли. Отсутствие подвижной каретки позволило вдвое сократить площадь, необходимую для работы раскройного станка. Скорость движения пильного агрегата составляет 40 м/с, тогда как на обычном раскройном циркулярном станке - 15 м/с. В память ЧПУ оборудования заложено 99 программ положения упоров и пилы.

Игорь Лапченко, Kvarnstrands

Шведская компания Kvarnstrands продемонстрировала свою новинку: запатентованный высокоскоростной гидроинструмент для прямого фрезерования серии High Speed. Если в стандартном строгальном инструменте ножи вставляются в специальные пазы на корпусе и каждый из них фиксируется отдельным винтом (их может быть пять и больше), то на гидроголовках High Speed всего два винта, установленных не на лицевой поверхности, а на торцах корпуса. Рифленые ножи для прямой строжки быстро вставляются и моментально поджимаются винтами. Это новшество обеспечивает серьезную экономию времени при смене и обслуживании ножей.

За 70 лет развития компания стала ведущим производителем дереворежущего инструмента в Скандинавских странах. Фрезы Castor поставляются производителю самых скоростных строгальных станков в мире - Gilbert (Канада) - скорость подачи которых достигает 1200 м/мин.

Вниманию посетителей и специалистов был предложен инструмент, произведенный в Швеции на высокотехнологичном оборудовании: цельные заднезатылованные фрезы HL, фрезы HSs, фрезы HSa для профилирования торцовых поверхностей, надежный инструмент с гидрозажимом для фугования и профилирования, оригинальные спиральные фрезы Castor, фрезы для сращивания по длине Viktor.

Фирма GrandForest AB предлагает модернизированное деревообрабатывающее оборудование, один из вариантов - поставка и установка бывшего в употреблении оборудования после капитального ремонта на фабрике фирмы-производителя. Подобный модернизированный лесопильный завод введен в эксплуатацию в пос. Старая Торопа Тверской области в ноябре 2017 года, за три месяца до этого в г. Кирове было пущено лесопильное предприятие мощностью 100 тыс. м3 готовых пиломатериалов в год, оборудование для которого также поставлено компанией GrandForest AB.

Корпорация «Интервесп» - один из крупнейших российских дилеров оборудования и инструмента для деревообработки - традиционно принимает участие в выставках Woodex. В числе партнеров «Интервесп» около 500 производителей из Италии, Германии, Швеции, Испании, Южной Кореи, Турции, Тайваня, Китая, Чехии, Польши, Болгарии, России и других стран. В качестве поставщика «Интервесп» выбирают ПАО «Лукойл», ОАО «РЖД», ПАО «Газпром», ПАО «Северсталь», «Столплит», «Лесплитинвест», КМДК «СОЮЗ-Центр» (бывший «Плитспичпром»), Good Wood и еще больше 15 000 предприятий по всей России.

В числе новинок, представленных в экспозиции корпорации на Woodex-2017, торцовочный станок Trimwerk-WL отечественного производителя «Мегапак». По характеристикам станок близок к зарубежным аналогам, но существенно дешевле их. Подобных станков российского производства до сих пор не было. Большой интерес к этому оборудованию проявляют производители дверей.

Компания Maypro, занимающаяся производством оборудования для изготовления поддонов и кабельных катушек, показала новый гвоздезабивной станок для сбивки настилов поддонов, оснащенный гвоздезабивными головками, устройствами подачи досок и встроенным штабелеукладчиком настилов.

Завод «Техприбор» впервые принял участие в Woodex и продемонстрировал малогабаритную автоматизированную линию гранулирования «Скарабей». Запатентованная отечественная разработка представляет собой систему смонтированных на общей раме агрегатов для гранулирования в автоматическом режиме древесных опилок, стружки, предварительно измельченной соломы и других видов растительных отходов влажностью до 30%. Размеры частиц сырья на входе - не более 30 мм. Оборудование снабжено встроенной системой водяного охлаждения, а также радиатором и собственным вентилятором обдува.

Основными плюсами линии являются экономичность, низкая металлоемкость и пожаробезопасность, которая обеспечивается за счет использования разработанной заводом технологии «кинетического» удаления влаги на основе эффекта температурного разделения воздушного потока с частичной рециркуляцией нагретого воздуха. Благодаря оптимальному сочетанию низкой стоимости и высокого уровня автоматизации линия подходит для создания сети распределенных производств топливных гранул субъектами малого и среднего бизнеса.

«Техприбор» - российское предприятие, на котором серийно производятся малогабаритные автоматизированные линии гранулирования растительного сырья под торговой маркой «Скарабей». Их конструкция защищена патентами РФ, на оборудование получены все необходимые сертификаты, включая декларацию соответствия Техническому регламенту Таможенного союза - EAC.

Для популяризации «зеленых технологий» на территории завода в г. Щекино Тульской области организован учебно-производственный участок, где «Скарабей» используется для обучения персонала и проведения пробного гранулирования образцов растительного сырья.

AriVislanda AB (Швеция) представила профилирующее лесопильное оборудование нового поколения. Например, станок QSS-700P предназначен для профилирования боковых досок и разработан с учетом требований современных лесопильных производств.

Несмотря на тяжесть конструкции, он легко вписывается в технологическую цепочку при модернизации оборудования на большинстве лесопильных предприятий. Серия оборудования QSS 700Р - это конкурентоспособное решение для лесопильных профилирующих линий с полной оптимизацией процесса. Линии AriVislanda обеспечивают высокий процент полезного выхода за счет технологии наклонного и асимметричного раскроя боковых досок, а также криволинейного пиления. В 2017 году в российские города Троицко-Печорск и Усть-Илимск поставлены комплекты оборудования QSS-700Р.

Шведская компания C. Gunnarssons Verkstads AB (CGV) продемонстрировала высокоскоростное автоматическое устройство для упаковки в пленку пакетов досок. Для упаковки пакета требуется всего 30 с, поэтому это оборудование может быть установлено на высокоскоростных линиях сортировки досок.

Под упаковочным устройством расположен магазин вместимостью до пяти рулонов пластиковой пленки разных размеров. Получив информацию о размере пакета досок (измерения проводятся на подающих транспортерах), устройство само выбирает пленку требуемого размера. Пластиковая упаковка удерживается при помощи специальных держателей, пока не будет надета на пакет пиломатериалов. Процесс не требует участия оператора.

В числе новинок на стенде ООО «Элси» вниманию посетителей и специалистов были предложены скоростные фрезы с гидроцентрированием. Они предназначены для деревообрабатывающих предприятий, на которых требуется строгать древесину в больших объемах с высоким качеством обрабатываемой поверхности.

В ассортименте продукции «Элси» сборные насадные и концевые дереворежущие фрезы со сменными твердосплавными ножами для изготовления дверных и оконных блоков, мебели, разных профильных изделий (багета, штапика, плинтусов, наличников, раскладок, паркета, доски пола, евровагонки, сайдинга, блок-хауса, стенового бруса и др.).

Фрезы, которые могут быть установлены как на импортном, так и на отечественном оборудовании, оснащаются сменными ножами из твердого сплава, имеющими от одной до четырех режущих граней. По мере затупления ножи переворачиваются или заменяются, для чего требуется лишь торцевой ключ.

В производственной программе предприятия основной объем приходится на фрезы, спроектированные по техническим заданиям заказчиков. По заявкам деревообработчиков компания изготавливает плоские ножи из твердого сплава к фрезам своего производства и производства других компаний.

Компания Vecoplan представила новую серию энергоэкономичных одновальных измельчителей древесных отходов серии VAZ, которые могут применяться для переработки любых древесных отходов (обрезков ДСтП, плит MDF, массива и кругляка, коры и пр.) с целью последующего изготовления из измельченной массы твердого биотоплива. Малая серия VAZ (VAZ 60, 80, 110, 110 XL) вследствие высокой мощности, компактности, простоте обслуживания и высокому КПД будет востребована мебельными и домостроительными предприятиями. Шредеры компании оснащены запатентованным приводом ESC-Drive, обеспечивающим безредукторную передачу, которая обуславливает энергосбережение, экономическую выгоду и высокую эксплуатационную надежность.

Завод «Ковровские котлы» впервые за последние 10 лет представил на выставке свое оборудование «в металле» - новейший водогрейный котел серии «Гейзер-Energy», оснащенный топкой с подвижной колосниковой решеткой и трехходовым жаро-дымогарным теплообменником с пневматической системой очистки. Его мощность 1 МВт. Подобное котельное оборудование за последние два года было установлено на предприятиях в Алтайском и Красноярском краях, в республиках Коми и Карелия, в Московской, Иркутской, Ивановской, Новгородской областях и многих других регионах РФ.

Сергей Арефьев, управляющий партнер завода «Ковровские котлы», дал краткое интервью нашему корреспонденту: «На стенд подходят представители предприятий, где наши котлы были установлены 10, а то и 15 лет назад, благодарят - очень приятно слышать, что наше оборудование до сих пор успешно работает. Среди посетителей есть и те, с кем ведем активную работу по текущим проектам, и совсем новые для нас люди. За время нашей работы мы успели заслужить, надеюсь, неплохую репутацию - и давно уже не считаем необходимым во чтобы то ни стало на Woodex что-то продать. Гораздо важнее поддерживать положительный имидж завода. При этом показывать свои наиболее перспективные решения хотелось бы не на картинках, а на реальном оборудовании, что нам и позволил сделать этот экспонат. Посетители могут "пощупать железо", погладить порошковую окраску панелей, заглянуть в глазок топки, своими глазами оценить мощь конструкций - чтобы в дальнейшем принять более взвешенное решение. В этом смысле, выставка вполне оправдала наши ожидания».

Компания BaltBrand представила на выставке сушильные камеры вместимостью от 5 до 200 м3 нетто-загрузки. Оборудование изготовлено с учетом возможности эксплуатации в жестких климатических условиях. Конструкция камер, которые просты в обслуживании, обеспечивает минимизированный цикл сушки.

Компания производит широкий спектр продукции: камеры для предварительной сушки свежеспиленной древесины, классические установки конвекционного типа для всех видов древесины, пропарочные камеры для древесины, энергосберегающие сушильные установки для пропаривания, а также сушилки для дров.

Андрей Федоров, менеджер по региональному сбыту, ООО «Фолльмер Рус»: «На выставке Woodex мы демонстрируем принципиально новую для российского рынка машину - автомат по заточке цепных пил Franzen SA-6. Изготовлен небольшим семейным предприятием в Германии. Машина очень распространена в Европе, но для российского рынка - это яркая новинка. Ранее в РФ все использовали ручные заточные станки; многие работают так и до сих пор либо затачивают инструмент напильниками или на полуавтоматических станках. А этот станок позволяет в полностью автоматическом режиме одновременно затачивать и зуб, и ограничитель подачи. У него две шлифовальные головы: одна - для заточки зуба, другая - для заточки ограничителя подачи. Качество заточки достигается, без преувеличения, эталонное. Нагрузка во время работы на заточенные на этом станке зубья распределяется равномерно, облегчая нагрузку при пилении и продлевая время работы инструмента. При этом время заточки стандартной цепной пилы составляет всего 3,5 минуты.

Станок отлично подойдет для крупных компаний, которые занимаются лесозаготовкой, для крупных строительных магазинов, куда приносят инструмент для заточки, а также для сервисных центров, которые затачивают пилы. Большой плюс машины в том, что она имеет минимум базовых настроек: она сама определяет, какой зуб левый, а какой правый по специальным датчикам. На станке установлено воздушное и водяное охлаждение. Следует отметить, что станок работает от сети 220V и теоретически его можно использовать даже где-то в лесу, подпитывая от грузовика.

По завершении Woodex выставленный экземпляр отправится к нашему клиенту в компанию "Инструментальный мир" (г. Ковров)».

Промышленная группа Felder из тирольского города Халь (Австрия) хорошо известна деревообработчикам всего мира. Более 150 моделей станков под брендами Hammer, Felder и Format-4, которые выпускают предприятия этой группы, подходят как для малого и среднего бизнеса, так и для крупных индустриальных производств. Более 200 торговых представительств компании обеспечивают сбыт продукции в 72 странах.

Компания «Титан», эксклюзивный дистрибьютор продукции фирмы Putsch Meniconi (Италия) в России, показала вертикальную пилу SVP 145. Модель предназначена для раскроя плит из ДСП, ЛДСП, MDF, OSB, фанеры, поликарбоната, алюминиевых композитных панелей. Закрытое лезвие движется по направляющим, что позволяет оператору осуществлять раскрой, не прикасаясь к материалу, и тем самым значительно снизить риск получения повреждений или травм. Вертикальная пила отличается высокой точностью и чистотой реза. Максимальная длина пропила по горизонтали составляет 4200 мм, а по вертикали - 2200 мм. Модель SVP 145 доступна в нескольких конфигурациях, в том числе с автоматическим управлением.

Внимание посетителей и специалистов на Woodex-2017 привлек демонстрировавшийся компанией Coima Group (Италия) вакуумный мини-силос MPD с пневматической системой очистки рукавов сжатым воздухом, бункером-накопителем объемом 6-12 м3 и оптимизированной системой выгрузки материала. Фильтрующие рукава из плотного полиэстера обеспечивают высокий уровень очистки воздуха, автоматическая система очистки фильтрующих рукавов регулирует расход сжатого воздуха с помощью оптимизатора. В отличие от механической, автоматическая очистка выполняется круглосуточно.

Надежная, продуманная система выгрузки исключает вероятность образования свода внутри накопителя. Одна из особенностей модели - ее универсальность: древесную пыль и опилки можно выгружать в контейнер котельного оборудования или брикетирующий пресс, а также прямо в автотранспорт.

Полезная инициатива властей

В ходе бесед участники экспозиции не раз и не два сетовали на дороговизну услуг, предоставляемых на Woodex. Эта проблема действительно существует, хотя дело скорее в том, насколько оправданны для компаний затраты на участие. Однако у организаторов свои резоны, подкрепленные экономическими выкладками, и изменить ситуацию даже с помощью наших публикаций удастся едва ли, поэтому есть смысл обратить внимание на разные меры поддержки и стимулирования выставочной активности, которые, как оказалось, существуют для экспортеров не только в зарубежных странах. Вот лишь один пример из отечественной практики.

В целях реализации программы Правительства Москвы по продвижению продукции московских производителей на отечественном и зарубежных рынках Конгрессно-выставочное бюро города Москвы организует под брендом «Сделано в Москве/Made in Moscow» коллективные экспозиции на ведущих российских выставках. Основными целями программы конгрессно-выставочной поддержки производителей является содействие промышленным и производственным предприятиям Москвы в расширении существующих и построении новых каналов сбыта, развитие импортозамещения в Москве; улучшение предпринимательского и инвестиционного климата в Москве. В рамках этой программы производственным предприятиям, зарегистрированным в Москве, предоставляется следующая поддержка: разработка концепции коллективного стенда, маркетинговое и PR-сопровождение участия коллективного стенда в выставке, организация байерских программ, частичная (50% стоимости участия в российских мероприятиях и до 80% - в зарубежных) оплата аренды необходимой выставочной площади, регистрационных затрат и затрат на застройку (информация из официального представления программы «Сделано в Москве/Made in Moscow» на сайте Конгрессно-выставочного бюро города Москвы). Хочется верить, что внедрение подобного опыта в других регионах будет способствовать привлечению новых экспонентов на выставочные площадки, в том числе и столичные.

Следующая выставка Woodex пройдет 26-29 ноября 2019 года.

Текст: Максим ПИРУС, информация организаторов и участников выставки

Фото: Андрей ЗАБЕЛИН, Максим ПИРУС