Мебельный концерн «Катюша». Хранители мальцовских традиций

В конце февраля по приглашению руководства мебельного концерна «Катюша» автор оказался в Дятьково. О мебельном концерне «Катюша» наш журнал уже писал в 2010 году. В этот раз поводом для посещения предприятия стал запуск нового оборудования от группы SCM, и мы воспользовались возможностью подробнее изучить производственный процесс.

У Дятьково очень интересная история, о которой нельзя не рассказать – поскольку она имеет самое непосредственное отношение к предмету нашего повествования. В 1790 году, когда на месте города еще была деревня, дворянка Мария Мальцова основала здесь стекольно-хрустальный завод, продукция которого быстро завоевала признание. Ее дело продолжил сын Иван, и в начале XIX века в его владениях, кроме завода, изготавливавшего хрустальную посуду, было еще шесть заводов, выпускавших оконное стекло и бутылки. Затем к ним добавились сахароваренный, чугунолитейные и железоделательные заводы. Во второй половине XIX века, уже при Сергее Мальцове, отставном генерале, а также талантливом инженере и предпринимателе, семейный бизнес вырос в настоящую промышленную империю. Мальцовский промышленный округ, который современники называли «Русской Америкой», включал десятки предприятий различных отраслевых групп, расположенных на землях Калужской, Орловской и Смоленской губерний. Численность работающих достигала 100 тысяч человек! В ходу были собственные деньги; полиция, телеграф, образовательные учреждения тоже были свои. Здесь была построена первая в России частная железная дорога в 202 версты, связывавшая предприятия. По реке ходили свои пароходы, изготовленные, как и подвижной состав железной дороги, на мальцовских предприятиях. И столицей этого «государства в государстве» было село Дятьково.

В 1926 году, уже при советской власти, в Дятьково начинается строительство крупного деревообрабатывающего завода (ДОЗ), который объединил все существовавшие на тот момент предприятия по переработке леса, основанные еще династией Мальцовых. С 1960 года ДОЗ был ориентирован на производство мебели. В 1986 году на заводе установили комплект оборудования для производства древесностружечных плит (дополненный затем участком ламинирования), а в 1992 году – комплект итальянского оборудования для производства декоративной бумаги.

Однако переход к рыночной экономике дался предприятию нелегко, и к 1996 году оно находилось в глубоком кризисе. Мебельный цех не приносил прибыли, а производство плит было загружено лишь на 20% своей мощности. В этот сложный период ДОЗ возглавил Сергей Александрович Авдеев. Как он сам вспоминает, мебель, выпускаемая тогда предприятием, не радовала ни качеством, ни дизайном. Не хватало необходимого оборудования, люди работали по старинке. Поэтому было принято непростое решение: закрыть мебельный цех, сократив 350 человек, и сосредоточиться на выпуске древесностружечных плит. Эта стратегия принесла свои плоды, и уже через полтора года ДОЗ располагал парой миллионов долларов, чтобы снова запустить мебельное производство, но уже на современном оборудовании.

Годом рождения МК «Катюша» считается 2003-й, когда была приобретена площадка одного из разорившихся соседних заводов и в течение полутора лет создана одна из ведущих мебельных фабрик России. Инвестиции составили 40 млн евро – даже сегодня мало кто в российской мебельной индустрии может сравниться с этим предприятием по оснащению.

В настоящее время концерн представляет собой вертикально интегрированную структуру, контролирующую всю цепочку, начиная с лесопользования и заготовки сырья и заканчивая производством готовой продукции. Объем заготовки леса составляет 200 тыс. м3 в год, при этом компания ежегодно высаживает не менее 1 млн саженцев, для выращивания которых создан собственный лесопитомник.

В 2013 году был заявлен проект строительства на новой площадке завода ДСтП и ЛДСтП мощностью 250 тыс. м3 в год, призванного заменить существующее плитное производство. В рамках этого же проекта предполагалось увеличение объема заготовок до 450 тыс. м3 и мощности питомника до 10 млн саженцев в год. К сожалению, на ход реализации этого проекта повлияли политические события: банк-оператор оказался под зарубежными санкциями, и для финансирования покупки немецкого оборудования пришлось искать другого партнера. Нет сомнений, что в итоге проект будет реализован, однако пока сроки его реализации приходится корректировать. На сегодня все производство размещено на трех основных площадках в Дятьково. Площадка «Дятьково-ДОЗ» является старейшей, здесь выпускают древесные плиты, синтетическую смолу, декоративную пленку, действует цех мебельных компонентов. На второй площадке расположены основное мебельное производство, головной офис и шоу-рум. Изготовление мебели с отделкой лакокрасочными материалами сосредоточено на третьей площадке.

«Дятьково-ДОЗ»

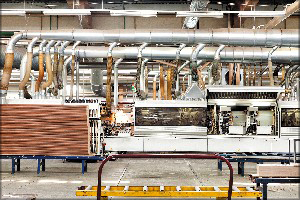

Для производства древесностружечных плит используется лиственная и хвойная древесина (объем переработки около 200 тыс. м3 в год). Основные породы: осина, береза, ель, сосна, используются также ольха, липа и дуб. Из этого сырья предприятие, проектная мощность которого составляет 100 тыс. м3 в год, стабильно производит около 120 тыс. м3 плит. Этот факт говорит не только о том, что оборудование поддерживается в хорошем состоянии, но и об отличной работе технологов, способных найти способы интенсификации производственного процесса. Плиты изготавливают формата 1750х3500 мм, толщиной 10, 16 и 22 мм, класс эмиссии Е1.

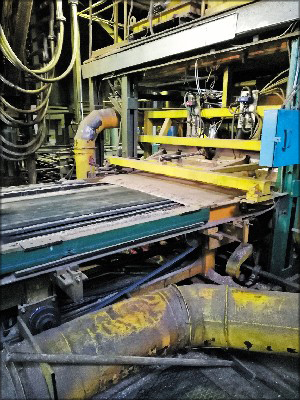

Основная часть сырья поступает в виде круглого леса, доставляемого автотранспортом или по железной дороге, однако предприятие также принимает щепу. На складе круглого леса работают четыре башенных крана. В штабелях может храниться до 50 тыс. м3 сырья. Бревна подают на раскатной стол, с которого они поступают на слешерную установку, делящую их на короткие чураки. Эти чураки распределяют на три конвейера, подающих сырье в цех, каждый к отдельному стружечному станку. Затем стружка поступает в сушильные барабаны, где высушивается до влажности 1,5–3%, просеивается на вибрационной установке (сите) с разделением на крупную фракцию, которая пойдет во внутренний слой, и мелкую фракцию, которая будет использована на наружные слои. Каждая фракция поступает в свой бункер, откуда дозируется в клеесмеситель, затем – в определенную головку формующей машины. Первая по ходу конвейера головка наносит на поддон ровным слоем определенное количество фракции наружного слоя, следующая – стружку внутреннего слоя, третья головка снова насыпает мелкую фракцию наружного слоя, завершая формирование ковра. Поддон со слоями стружки транспортером загружается в пресс (производства Днепропетровского завода прессов) для подпрессовки, затем системой конвейеров перемещается в загрузочную этажерку 20-пролетного пресса Rauma-Repola. После пресса полученная плита отделяется от поддона и укладывается в штабель, а поддон, прежде чем отправиться на новый круг по линии, поступает на механизированный склад для остывания. Следующие операции – шлифование и обрезка плит – также выполняются на оборудовании Rauma-Repola.

Затем большая часть плит ламинируется на двух линиях ламинирования. Декоративная пленка подается на плиту снизу и сверху, после чего материал отправляется в горячий пресс, и там меламиновая смола в пленке отверждается, создавая прочное покрытие и одновременно приклеивая пленку к плите. Выходящая из пресса плита автоматически обрезается по формату, затем контролер ОТК под яркими лампами внимательно оценивает обе пласти на отсутствие дефектов. Пакет с готовыми плитами выезжает с линии на роликовый конвейер, откуда его перемещают на склад для выдержки перед отгрузкой.

В качестве связующего для плит используется карбамидная смола, которую варят на самом ДОЗе. Декоративная пленка – также собственного производства. Ее изготавливают на двух линиях импрегнирования – Rauma-Repola и итальянской Tocchio. Кроме пленки для ламинирования плит, здесь выпускают пленку для окутывания профильных деталей и кромочный пластик. Всего в ассортименте – более 100 декоров. Для импрегнирования используют декоративные бумаги как собственного изготовления, так и поставляемые от внешних поставщиков. Имеется собственный цех печати текстурной бумаги. Смолы для импрегнирования – тоже собственного производства.

Предприятия концерна потребляют не более 30% производимых на ДОЗе плит. Остальной объем ДСтП и ЛДСтП, а также 20 тыс. т синтетической смолы и приблизительно 16 млн м2 декоративной пленки и кромочного пластика реализуются как товарная продукция.

На площадке ДОЗа расположен цех профилирования и облицовывания. Здесь, в частности, изготавливают мебельные детали, облицованные шпоном ценных древесных пород. Рабочие раскраивают материал, используя однопильные станки Langzauner, затем подбирают рубашки по рисунку и соединяют в лист с использованием ребросклеивающего станка Kuper. Плиты облицовывают шпоном в одном из горячих прессов. В другом прессе выполняют глубокое тиснение. Для этого тиснения в качестве облицовочного материала плиты используют специальную толстую пленку, которая в горячем прессе не только приклеивается к основе, но и принимает необходимый рельеф. Фасады с таким необычным тиснением в нашей стране изготавливает только «Катюша».

Основная специализация цеха – производство облицованных деталей мебели с профилированными кромками. В цехе имеются круглопильный станок Panhans для раскроя плит и линия двустороннего шлифования Viet – для подготовки поверхностей древесностружечных плит к облицовыванию пленками. На линии SCM Stefani Evolution выполняется обработка кромок фрезерованием, на линии PZ – окутывание широких профилей пленкой. Кроме того, в цехе работают кромкооблицовочная линия Homag, сверлильно-присадочные станки Weeke и Biesse. Часть полученных деталей поставляются на другие мебельные участки «Катюши», другие – отгружаются в виде готовых комплектов мебели, для чего в цехе имеется упаковочная линия.

Мебельная фабрика

Глядя на фасад административного корпуса и гуляя по его коридорам, никак не можешь поверить, что это старое здание: стеклянные двери в кабинеты, ровные оштукаренные стены, светлый минималистичный интерьер вызывают ассоциацию, скорее, с современными офисами немецких компаний.

Ну, а в шоу-руме легко можно потеряться на целый день. Здесь в формате комплексных интерьерных решений представлено лучшее из того, что сегодня предлагается покупателям. Это корпусная мебель «Дятьково» для гостиных, спален, детских и молодежных комнат и прихожих, в разработке которой приняли участие дизайнеры из Германии и Италии, и коллекции «Дятьково Кухни», созданные в сотрудничестве с итальянским дизайнерским бюро Zengiaro Design. С 2013 года «Катюша» совместно с бюро Zanutel Progettisti Associate предлагает услугу комплексного оформления интерьеров.

Многие детали мебели имеют глянцевое эмалевое или лаковое покрытие; под лаком обычно скрывается шпон ценных пород, например, эбенового дерева. Фасады кухонь изготавливают в том числе и из массива ясеня, причем эти детали могут быть покрыты… эмалью. Это многое говорит о подходе «Катюши» к изготовлению мебели – на качестве здесь не экономят. Ведь ясень лучше сопротивляется выдергиванию шурупов, чем MDF, а значит, мебель будет дольше служить.

В составе каждой коллекции – различные модули и отдельные изделия. Гарнитур собирается индивидуально для каждого клиента с учетом его потребностей и размеров помещения. Это дает «Катюше» конкурентное преимущество на рынке, но зато делает нелегкой жизнь технологов – ведь им необходимо организовать изготовление мелкими партиями большого количества разных деталей. Причем ассортимент холдинга расширяется, а значит, и номенклатура деталей пополняется новыми позициями. «Мы любим ставить перед ними непростые задачи», – смеясь, говорит о производственниках Сергей Авдеев.

Экскурсию по фабрике провел главный технолог «Катюши» Роман Пульгуев – один из тех, кто отвечает за успешную работу этого сложного производства. Площадь цеха составляет более 20 тыс. м2. Почти столько же, 18 тыс. м2, занимает склад материалов и готовой продукции. Отгрузка продукции со склада осуществляется погрузчиками через двенадцать ворот.

Фабрика изготавливает в среднем 6 тыс. мебельных деталей в смену. Процесс производства начинается с раскроя ламинированных древесностружечных плит. Пакет плит погрузчиком загружают на приемный конвейер одной из двух линий раскроя и форматирования Schelling Evolution. К этому моменту на пульт оператора уже поступило задание в виде программ раскроя. Стопка плит сталкивается упором с пакета на роликовый стол, затем захватом подается в зону раскроя. Пильный агрегат оснащен поворотным столом, что позволяет оптимизировать раскрой плит. Выходящие с линии заготовки укладываются в стопу, которая затем передается на механизированный склад. Стопы постепенно продвигаются по напольным рольгангам и распределяются по производственным линиям. Для перемещения по ширине цеха и с рольганга на рольганг служат поперечные рельсовые тележки.

На участке обработки и облицовки кромок работают две линии IMA, одна линия SCM Stefani, а также несколько отдельно стоящих станков для одно- и двусторонней облицовки кромок. Участок сверлильно-присадочных работ укомплектован пятью станками Biesse. На этом высокопроизводительном оборудовании изготавливают основную часть деталей при больших партиях, но ему не хватает гибкости и поэтому недавно в цех был приобретен станок SCM Morbidelli Powerflex S – его пуско-наладка как раз происходила во время нашего визита на предприятие. Это мощный cверлильно-присадочный центр нового поколения, в котором сочетаются производительность проходного сверлильного станка и гибкость станка с полным ЧПУ управлением. Перенастройка на любую карту занимает от 10 до 30 секунд и не требует никакого вмешательства оператора, включая выбор программы, которая происходит по считыванию штрих-кода на этикетке, нанесенной заранее на заготовку. «Нам нравится то, что этот станок – наверное, первый в России с такими функциями – дает нам большую гибкость в производстве: каждая последующая деталь может быть другой без потерь времени на перенастройку оборудования, – говорит Сергей Авдеев. – Это очень важно. Раньше, 15 лет назад, такого оборудования просто не существовало. Мы подходим к нашим покупателям индивидуально, и нам требуется большое количество разных деталей, чтобы выполнять эту индивидуализацию. Такое оборудование здорово в этом помогает». В цехе также установлены обрабатывающие центры с ЧПУ Homag и IMA, которые позволяют выполнять фрезерование и изготавливать детали криволинейной формы.

Комплекты мебели упаковывают на двух автоматических линиях производства Германии. На этом участке рабочие проводят финальный контроль качества деталей, устраняют загрязнения.

Для раскроя плит и обработки заготовок применяется инструмент Leitz, Leuco и других ведущих изготовителей. Подготовка инструмента выполняется на оборудовании Vollmer.

Система аспирации немецкой фирмы Höcker Polytechnik обеспечивает очистку и возврат в цех 400 тыс. м3 воздуха в час.

Участок лакированной мебели

В 2012 году на отдельной площадке было создано производство мебели класса «премиум» с многослойной отделкой лаками и эмалями. Детали, облицованные шпоном, поставляются сюда с ДОЗа, прочие – с главной фабрики. Кроме того, для производства кухонь привозят готовые элементы из массива ясеня из Италии – фасады, резные детали. Эти заготовки накапливают на буферных складах, с которых распределяют по участкам.

Предварительное и межслойное шлифование плоских деталей, в том числе перед полировкой, производят на станке SCM DMC (пласти) и станке Tonelli (кромки), профилированные поверхности обрабатывают ручным шлифовальным инструментом.

Участок отделки герметично изолирован от других участков – здесь работает система вентиляции, обеспечивающая, с одной стороны, отсутствие пыли, а с другой – удаление паров растворителей. Для отделки плоских деталей используется гибкая комбинированная линия SCM Superfici, которая объединяет в себе два различных типа отделки: отделка плоских высокоглянцевых фасадов с прямыми торцами методом лаконалива и отделка плоских матовых и полуматовых фасадов с фрезеровкой по плоскости и торцам методом распыления.

В работах по отделке первого типа задействованы следующие элементы линии: щеточный станок для удаления пыли (как с плоских, так и с фрезерованных деталей) вальцовый станок Valtorta для нанесения адгезионного грунта на ЛДСП, блок УФ-сушки Selecure для частичного отверждения изолятора и последующего покрытия его глянцевыми эмалями УФ-отверждения на установленной за ней лаконаливной машине Valtorta. После детали поступают в многоэтажную печь с различными температурными зонами для выхода разбавителя, программируемыми в зависимости от требований поставщика ЛКМ, последним этапом служит УФ-отверждение установкой Poliedra, позволяющая сушить не только плоские детали, но и фрезерованные с различными типами торцов.

Для отделки методом распыления также требуется обеспыливание щетками, после чего детали поступают в роботизированную установку Bravorobot для грунтования в проходном режиме, окраски или лакирования всего заказа в режиме робота с точно выверенным расходом ЛКМ, что обеспечивает стабильный высококачественный результат от заказа к заказу. Отверждение лакокрасочного покрытия происходит в многоэтажной печи, подачу воздуха в которую обеспечивает отдельная приточная установка с многоступенчатой фильтрацией. Установленные после печи лампы Poliedra позволяют использовать УФ-отверждаемые материалы.

Таким образом, производство позволяет применять любые известные способы нанесения различных лакокрасочных материалов. Выходящие с линии детали укладывают на стеллаж для окончательной сушки, затем отправляют на промежуточное шлифование, после которого возвращают на участок отделки или отправляют на полирование. Детали и узлы сложной формы отделывают в кабинах с избыточным давлением итальянской фирмы Ardesia.

После нанесения финишного слоя лака или эмали детали отправляют на участок полировки, где их обрабатывают вручную на специальных стендах или на щеточном полировальном станке. Готовые детали упаковывают и отправляют для комплектации кухонь или же собирают в готовые корпусные изделия, для чего используются сборочные стенды. С вводом этого участка «Катюша» получила возможность изготавливать мебель, не уступающую лучшим европейским образцам.

Любопытно, что в период спада в экономике и снижения доходов потребителей компания развивает производство весьма недешевой мебели. Впрочем, такая стратегия приносит свои плоды. «Если оценивать ситуацию с 2014 года, – говорит Сергей Авдеев, – многие компании на рынке потеряли до 30% объема продаж. Мы же сумели сохранить свои показатели. Наши покупатели – люди с определенным статусом и достатком, которые на мебели не экономят».

Мебель под марками «Дятьково» и «Дятьково Кухни» продается сегодня более чем в 400 фирменных магазинах не только во множестве городов России, но и в Азербайджане, Белоруссии, Грузии, Казахстане и Литве. Однако текущий курс рубля позволяет задуматься и о поставках в дальнее зарубежье. «Ноябрьская выставка “Мебель-2017” показала, что появились сети из Германии и Австрии, которые хотели бы взять нашу продукцию, – говорит руководитель “Катюши”. – Мы провели целую серию переговоров. В январе принимали участие в выставке IMM в Кёльне – в ней также участвовало 6–7 наших российских компаний, чего до этого никогда не было. Нам помогает Министерство промышленности, берет на себя часть издержек на участие в выставках. Если сохранится эта государственная поддержка при выходе на внешний рынок и не будут меняться тарифы на газ и электроэнергию внутри страны, то при низком курсе рубля европейцы будут заинтересованы в нашей продукции. Да, сначала это будет более дешевая мебель, поскольку, к сожалению, репутация российских мебельщиков такова, что дорогие вещи мы делать не можем. Но со временем все должно измениться. А в сегменте бюджетной мебели процесс уже пошел. И это отрадно».

Большая стройка

Для размещения нового плитного производства приобретена площадка бывшего завода железобетонных изделий. Ее расположение на въезде в Дятьково позволит избавить улицы города от большегрузного транспорта. За прошедшие годы собственные инвестиции концерна в площадку превысили полмиллиарда рублей. Причем работы, выполненные под контролем собственных специалистов, обошлись дешевле, чем было заложено в первоначальной смете. Это позволило снизить общий бюджет проекта, но главное – уменьшить размер необходимого инвестиционного кредита.

В качестве комплексного поставщика оборудования выбрана немецкая компания Dieffenbacher. Новый завод за счет высокой автоматизации процессов позволит повысить производительность труда в 14 раз. Это даст снижение себестоимости. Будет выпускаться плита класса эмиссии Е1 и Е0,5, в диапазоне толщин от 6 до 44 мм, форматом 1830х2440 мм и 1830х2800 мм. Это европейский формат, а, соответственно, ввод нового завода даст возможность поставлять плитную продукцию на экспорт, тем более что географическое положение к тому располагает.

С вводом нового завода производство плит на «Дятьково-ДОЗ» будет остановлено. Цеха смол, печати бумаг и производства пленки будут модернизированы, и их мощность увеличится. Но часть персонала из цехов ДСтП и ЛДСтП высвободится, поскольку люди не будут востребованы на новом плитном производстве. Руководство «Катюши» планирует трудоустроить их на мебельных участках, которые будут развиваться в ближайшие годы.

В настоящее время компания фактически является районообразующим предприятием, обеспечивающим 72% налоговых поступлений в бюджет Дятьковского района. И разумеется, крупнейшим работодателем – на предприятиях концерна трудятся 3000 человек. Действующих предприятий в районе осталось немного. С одной стороны, это дает постоянный приток рабочей силы. С другой, много людей уезжает в областной центр или столицу, удержать молодежь становится все труднее. Но надежда есть, и с этим связана еще одна история.

Еще в 2013 году Сергей Авдеев стал владельцем Дятьковского хрустального завода (ДХЗ). Это была единственная возможность спасти уникальное предприятие народных художественных промыслов. Производство пришлось создавать фактически заново – инвестиции составили свыше 200 млн рублей. Но главное – удалось сохранить костяк коллектива, уникальных мастеров-стеклодувов. Подход владельца «Катюши» к производству хрусталя – такой же основательный, как к изготовлению мебели. Для разработки новых изделий пригласили известного французского дизайнера Жана-Марка Гади. Для повышения мастерства стекольщиков приглашают специалистов из Европы, в том числе из Венеции, отправляют своих специалистов на стажировки за рубеж. Разработаны фирменный стиль и концепция фирменных магазинов. В прошлом году при ДХЗ был открыт фирменный бутик хрусталя. Здесь представлены коллекции, воссозданные по старинным эскизам, и модели совершенно нового, современного дизайна: столовая посуда, вазы, светильники, сувенирная продукция, декор, авторские изделия по уникальным проектам. Осенью 2017 года линейка хрусталя была впервые представлена на выставке Maison & Objet в Париже, которая задает тенденции мировой интерьерной моды на ближайшие несколько лет. Но это еще не все. Сергей Авдеев выступил с инициативой строительства туристско-рекреационного кластера «Хрустальный город», в которой хрустальному заводу отведена центральная роль. Всего в кластер войдут 27 объектов, включая сам завод, спортивные объекты, торгово-развлекательный центр с многозальным кинотеатром и т. д. Одним из объектов является уже установленный в Дятьково хрустальный Поклонный крест у храма Неопалимая Купина, воздвигнутый на средства мебельного концерна. Предполагается, что проект «Хрустальный город» даст толчок развитию бизнеса в городе и районе, однако в первую очередь он направлен на то, чтобы сделать Дятьково привлекательным для его жителей.

Артём ЛУКИЧЁВ

Фото: Артём Лукичёв, МК «Катюша»