Мебельная фабрика Aquanet. Там, где вода

Магазины товаров для ванных комнат компании Aquanet располагаются сегодня в 109 городах России – от Симферополя до Петропавловска-Камчатского. Причем каждый из них предлагает настолько полный выбор вариантов для самых взыскательных и избалованных покупателей, что в московском бутике компании довелось услышать от слегка растерянного покупателя: «Да в такой ванной комнате жить можно!».

Стоило посетить производство Aquanet, чтобы убедиться – этот человек был совершенно прав.

Когда представители нашего журнала впервые побывали на производственной площадке компании Aquanet (подробнее об этом визите – в «ЛесПромИнформ» № 7 (65) за 2009 год – прим. ред.), это было молодое, динамично развивающееся предприятие с серьезным потенциалом. Прошло без малого десять лет – и вот представилась новая возможность посетить промышленный кластер Обнинска и своими глазами увидеть, как развивался бизнес одного из самых значимых производителей (29% российского рынка акриловых ванн и 34% рынка мебели для ванных комнат) в конкуренции с сегодняшними производителями товаров для ванных комнат. Это было особенно интересно с учетом важных перемен, произошедших недавно в компании. Напросившись в попутчики к коллегам из компании SCM, давно ставшей основным поставщиком оборудования для компании, я отправился в Обнинск. Но обо всем – по порядку.

В наукограде Калужской губернии

Лишь в 1956 году ничем до того особо не примечательный Обнинск, располагающийся в 80 км от столицы, в Калужской области, получил городской статус и известность в качестве советского «наукограда» со специализацией в таких отраслях, как ядерная физика и атомная энергетика, метеорология и радиология, радиационная химия и геофизика. В постсоветский период его научно-исследовательская слава несколько померкла, но промышленный потенциал остается высоким. В том числе благодаря таким предприятиям как Aquanet.

Предприятие находится в промышленном кластере рядом с Киевским шоссе, что обеспечивает хорошую транспортную доступность.

В ГК Aquanet входят: производственный и складской комплексы, автопарк, торговая сеть. Производственные площади – около 35 тыс. м2. Из них 15 тыс. м2 занимают цеховые помещения, большой складской комплекс – почти 20 тыс. м2.

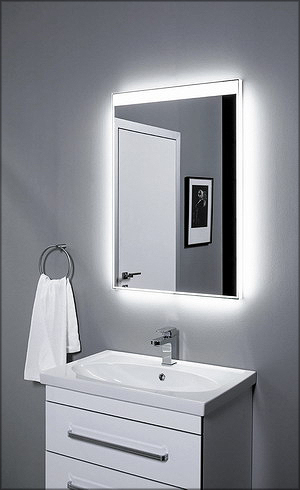

В ассортименте продукции: акриловые ванны, мебель для ванных комнат, зеркала с LED-подсветкой (в массовом производстве с конца 2017 года), душевые кабины, поддоны, ограждения. Наряду с производственной деятельностью Aquanet реализует собственную продукцию и сопутствующие товары партнеров – статусных мировых брендов, в числе которых Jacob Delafont, Geberit, Duravit, Hansgrove, Villeroy & Boch, Dreja, Sanovit, Bravat и др.

Жизнь там, где вода

Под таким слоганом работает компания Aquanet: это выражение в полной мере определяет и ее название, и деловое кредо. Фактически производство и реализация интерьерных решений для ванных комнат – это и есть обустройство комфортной жизни там, где есть вода.

Сегодня компанию знают во всей России – и неудивительно, учитывая то, что продажи ее изделий осуществляются во всех крупных городах (с населением от полумиллиона жителей) страны. Всего действуют более 1000 точек продаж в 109 городах России. Собственный парк грузовых машин позволяет компании успешно решать все вопросы логистики и доставки товаров клиентам. С 2010 года компания известна на рынке Казахстана, где, помимо шести дилерских центров, открыто представительство компании, а с 2018 года – фирменный магазин-салон в Астане (площадью 900 м2) – один из крупнейших в казахстанской столице. С 2015 года представители компании работают в Республике Беларусь. При каждом из магазинов есть склад наиболее востребованной продукции.

«Важно отметить, что в магазинах мы предлагаем не просто отдельные товары, а готовые решения по созданию интерьеров современных и комфортных ванных комнат: помимо предметов мебели, это еще и сантехника, ванны, зеркала, душевые шторки и т. д. По сути, мы не продаем только керамическую плитку и ламинат, – говорит управляющий производством Андрей Салий. – У нас около 20 постоянных партнеров-поставщиков сантехники; совместно с одним из них – Jacob Delafont – мы открыли огромный магазин с шоу-румом на Смоленской улице в центре Москвы. Расширяя сеть фирменных розничных магазинов Aquanet, которых в настоящее время 25, в ближайшее время планируем открыть в стране еще 25 торговых точек площадью от 150 до 500 м2 каждая».

Продажи осуществляются не только через собственные брендовые магазины, но и посредством разветвленной дилерской сети (примерно в соотношении 30/70), которая насчитывает около 150 региональных представителей. Специальная линейка продукции разработана для реализации через сеть DIY-гипермаркетов «Леруа Мерлен». А с 2009 года на базе официального сайта Aquanet был открыт интернет-магазин.

Компания работает только с проверенными поставщиками и сертифицированными материалами. В качестве сырья для производства мебели используются плиты MDF и влагостойкие ДСП высшего эмиссионного класса Е1 – от таких известных производителей, как Egger и Kronospan. Массив древесины (ясень, ольха) приобретается в России и Белоруссии. Фурнитура для мебели закупается у именитых австрийских компаний Hettich, Blum, Hafele. Покрасочные материалы – производства компаний Valresa (Испании), Helios (Словакия), Renner (Италия).

В настоящее время компания проходит аттестацию ISO 9001–2001, что позволит всерьез задуматься об экспорте в страны Западной Европы – и все новые серии изделий, как уже выпускаемые, так и находящиеся в стадии проектирования и разработки, идеологически уже нацелены на европейский рынок.

В ассортименте производимой Aquanet мебели для ванных комнат – тумбы, пеналы, зеркала (в т. ч. со светодиодной подсветкой). К настоящему моменту разработано более полусотни коллекций мебели, в рамках каждой из которых существует большое разнообразие отделок, вариантов комплектации и размеров. Одних только тумбочек – более 1000 номенклатур.

Модельный ряд постоянно обновляется, причем процесс этот идет с ускорением: к 2017 году под маркой Aquanet выпущено более 50 коллекций (180 наименований мебели, 44 товарных группы акриловых ванн из 76 позиций), а в 2018 году на рынок выйдет около 20 новых коллекций. Также в этом году начинаются работы по изготовлению ванн из инновационного материала polystone (искусственного камня Kerrock). На конец 2017 года объем выпуска готовой продукции составлял 10 тыс. изделий, в планах по развитию на 2018 заложено удвоение этих показателей.

Андрей Салий рассказывает: «Наша мебель продается покупателям исключительно в собранном виде – никаких наборов „сделай сам“: купил, привез домой, открыл коробку и поставил на нужное место. Это наша „фишка“, мы избавляем конечного пользователя от лишних хлопот. Тумбы комплектуются как подвесами для крепления на стене, так и ножками для установки на полу».

Это Magnum, детка!

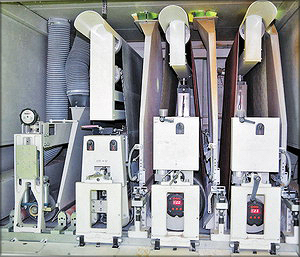

Высокие требования к качеству продукции, постоянный поиск новых дизайнерских и конструкторских решений обуславливают потребность в высококлассном оборудовании. За последний год соотношение окрашенной и ламинированной мебели в производстве изменилось с 50/50 на 80/20 в пользу окрашенной – в общем и целом это отражает как реалии спроса, так и вполне очевидные тенденции развития рынка. Поэтому одним из недавних приобретений Aquanet стали покрасочные линии SCM Supefici Magnum.

В помещении площадью 1,5 тыс. м2, вытянувшемся вдоль корпуса основного цеха (7,5 тыс. м2) и отделенном от него скоростными рулонными воротами, установлены линии покраски. Здесь абсолютно чистая, стерильная зона. Детали поступают в это полностью изолированное помещение через фильтр, где очищаются от пыли перед окрашиванием. Во всей покрасочной зоне создано избыточное давление (+15%) для того, чтобы при открывании ворот при вывозе продукции воздух выходил из цеха, а не поступал внутрь. Избыточное давление создается приточными установками с трехступенчатой очисткой воздуха. Кроме того, установками трехступенчатой очистки воздуха оснащена каждая покрасочная линия, а водяная завеса очищает воздух на выходе линии. Подобные завесы установлены и в ручной покрасочной камере из четырех постов с активными водяными полами (произведены компанией из Санкт-Петербурга), они используются при выполнении специальной отделки, решении внепотоковых нестандартных задач и изготовлении отдельных линеек продукции, где окрашивание можно осуществить только вручную. Для улавливания пыли в цехе смонтирована фильтрационная установка на выходе воздуха в атмосферу.

Две автоматизированные линии для нанесения лакокрасочных материалов (ЛКМ) требуют минимального участия оператора и обеспечивают неизменную стабильность качества окраски. Одна из них – проходного типа, со спрей-машиной топовой серии Magnum –рассчитана на высокую производительность – до 7000 м2 за 12-часовую смену; она выполняет отделку основного объема изделий. Трехступенчатая подготовка воздуха (грубая, средняя, тонкая) водяными фильтрами обеспечивает очистку воздуха от пыли на 99,9%. Двойная система рекуперации покрасочных материалов для повторного нанесения обеспечивает существенную экономию лакокрасочных материалов.

Другая линия при меньшей (до 250 м2) скорости окраски, предназначена для обработки небольших партий деталей и изделий сложной формы; она была сформирована на основе имевшегося у клиента робота компании Cefla и доукомплектована компанией SCM загрузочным конвейером, 6-этажной печкой Superfici ETC и приточной системой. Печь, по сути, «заправляет всем балом» – именно ее автоматика дает команды всем остальным агрегатам системы в зависимости от ее готовности загружать или выгружать изделия. Когда она готова к загрузке, подается сигнал роботу, и он начинает окраску.

Синхронизация оборудования двух итальянских компаний, осуществленная совместными усилиями специалистов SCM и Aquanet, прошла успешно, «симбиоз» признан вполне удачным.

Решение разделить процесс покраски на два потока очень разумно с технической точки зрения, поскольку позволяет реализовывать стратегию массового производства и выполнять эксклюзивные, штучные заказы без ущерба для решения первой задачи.

Рассказывает Андрей Салий: «Проходная линия со спреевой установкой рассчитана на материалы с УФ-отверждением, что позволяет после выхода детали с линии покраски отдавать ее на шлифовку, чтобы потом наносить второй, третий, четвертый слои. Самую простую деталь мы покрываем пятью слоями (три слоя грунта и два слоя краски), самую сложную – восемью-девятью слоями лакокрасочных материалов. Все изделия проходят трехступенчатую сушку: конвекционную (выпаривание разбавителей из материала), ультрафиолетовое желирование (в туннельной камере), УФ-сушка (лампы). Деталь сходит с линии полностью высушенной. Теплоноситель для сушки – горячая вода.

На каждой покрасочной линии есть своя интеллектуальная система смешивания материалов Kremlin Rexson Cyclomix (Франция): помпы захватывают каждая определенный материал и непосредственно перед впрыском их смешивают. На спреевой линии используются двухкомпонентные смеси, на роботизированной – смеси из семи компонентов. Можно использовать водорастворимые, полиуретановые и полиэфирные составы, а также полиэфирные лакокрасочные материалы с УФ-отверждением.

Роботизированная покрасочная линия с трехступенчатой очисткой воздуха и сухими фильтрами установлена в обособленной рабочей зоне. После окрашивания детали поступают в вертикальную конвекционную сушилку, где в течение 40–45 мин. происходит выпаривание растворителей и разбавителей из нанесенных лакокрасочных материалов, после чего деталь выкладываются на специальные стенды для досушивания изделий. Досушивание занимает 8–12 ч, после чего детали можно передавать на автоматическую линию полировки. Производительность робота несравнима с возможностями поточной линии, зато его можно использовать для выполнения наиболее сложных задач. чтобы не „отвлекать“ на такие вещи более скоростную и мощную установку. Кроме того, робот отлично справляется с окраской деталей жидкими глянцевыми лаками, что крайне сложно сделать в проходном режиме, его сильные стороны – точность и сложность обработки».

В цехе поддерживается комфортная для работы обслуживающего персонала и нанесения материалов температура – 22–24ºC. Во всей зоне покраски действуют системы видеонаблюдения, пожарного оповещения и локальная система порошкового пожаротушения. Электрика защищена от коротких замыканий.

В фильтровых боксах все окрашенные изделия проходят дополнительную очистку от пыли. Выход из покрасочной зоны организован таким образом, чтобы готовые изделия поступали прямо в зону сборки, там этот поток соединяется с другим технологическим потоком, на котором в основном цехе параллельно изготавливают каркасы мебели.

"Оборудование приобретено с существенным запасом мощности, таким образом руководство компании обеспечило потенциал для развития производства, – говорит региональный менеджер по отделке компании SCM Илья Гребенщиков. – Проходная линия работает со скоростью от 3 до 9 м/мин в зависимости от поставленных задач. Для обеспечения текущих производственных нужд вполне достаточно средних скоростей покраски в 4–6 м/мин, а если понадобится увеличить скорость до 9 м/мин, достаточно заменить дюзы на более производительные и подобрать соответствующий насос.

Техника эта универсальная и гибкая, она подходит для обработки деталей разной формы и сложности, может использоваться для нанесения морилки, полиуретановых, полиэфирных, акриловых материалов... Очень важно, что на ней можно обрабатывать детали ультрафиолетом и что она оснащена водяными фильтрами – это стало главным резоном для ее приобретения. Это первая в России установка Superfici Magnum с водяными фильтрами – сухие фильтры для работы с ультрафиолетовой сушкой окрашенных изделий применять нецелесообразно.

На линии установлены два узла рекуперации. Поскольку рабочий стол загружается не полностью (это все же не плитные материалы, а мебельные фасады), излишки материала попадают на конвейер, по которому направляются в один из узлов рекуперации и используются повторно. Надо отметить, что коэффициент переноса лакокрасочных материалов на детали достигает 80%. Два рекуперационных узла (обычно производители устанавливают один) мы применяем для того, чтобы при смене цвета или вида лакокрасочного материала избежать остановки машины для очистки и ее перезапуска (а это 15–30 минут) – в нашем случае пока первый узел рекуперации отмывается и приводится в готовность, просто подключается другой. Тем самым достигается непрерывная эксплуатация машины, а значит, повышается эффективность ее работы.

Также в линии реализована приточная установка, которая подает в покрасочную кабину воздух с улицы, очищая, нагревая и увлажняя его до заданных параметров. Они регулируются автоматикой в зависимости от используемых материалов и технологических режимов. Подобной системой автоматизированной регулировки режимов оснащена шестиэтажная печь, установленная после покрасочной кабины. В ней 6 поддонов по 7,5 м каждый – по сравнению с наиболее часто встречающимися модификациями, где ширина поддона оставляет от 5,5 до 6,5 метров, эта самая внушительная. Плюс очевиден: если появилась, допустим, необходимость окрашивать дверные полотна, на поддон можно уложить одновременно три двери! Печь может работать в трех режимах: можно полностью загрузить поддон деталями, а можно и наполовину (3,5 м) или на треть (то есть три раза по 2,5 м). Выбор режимов осуществляется с пульта управления и одним нажатием кнопки. Не могу не отметить и то, что для пусконаладки машины потребовалось всего два дня!«.

До ввода этой линии в эксплуатацию покрасочные работы на предприятии велись вручную. Использование этого оборудования позволило высвободить трудовые ресурсы, сэкономить время обработки деталей и главное – добиться стабильности качества, что по сути невозможно при использовании ручного труда. Для сравнения: до использования линии выработка участка покраски составляла примерно 5 тыс. единиц готовой продукции в месяц при работе в три смены; новое оборудование обеспечивает обработку этого объема за одну 8-часовую смену. Установку обслуживают: один высококвалифицированный оператор, который готовит машину, настраивает расход и контролирует работу, и два помощника, один загружает заготовки, а другой выгружает окрашенные изделия. Для сравнения: для ручной покраски изделий требовалось 15 маляров, работавших в три смены. Ввод в эксплуатацию нового покрасочного оборудования позволил существенно оптимизировать процессы перемещения изделий по цеху. Удобней стало складировать заготовки и обработанные детали, высвободились площади, которые ранее были заняты палетами с заготовкам, достигнута существенная экономия энергопотребления.

Все мебельное производство под одной крышей

Разумеется, каким бы эффективным и современным ни было покрасочное оборудование, у него есть своя «специализация» – оно предназначено для финишной обработки изделий. И поводом для нашего визита на Aquanet стало не только оно, но и перенос всех цехов и участков основного производства в новый огромный цех. Новоселье сопровождалось давно назревшей оптимизацией технологических потоков. Парк оборудования на 80% укомплектован машинами производства SCM Group, в парке компании Aquanet кромкооблицовочные, сверлильно-присадочные, шлифовальные станки, пильные и фрезерные центры с ЧПУ, покрасочные линии. Помимо того, здесь используется техника Biesse, MS Maschinenbau, Tecno Azzurra, Cefla, IMA, Kundig, Emme Elle, RobaTech, Lapadula Impianti, Nestro и других известных производителей. На каждом станке, на каждом участке установлена локальная система подготовки воздуха.

Цех построен по принципу изолированных пространств: отдельные помещения отведены под электроподстанцию и компрессорную, обособлены офисное помещение (с панорамным видом на цех) и раздевалки для рабочих с зонами отдыха. Производство – потоковое, без каких бы то ни было пересечений: с одной стороны в цех поступают исходные материалы, в противоположном конце пакуется для отгрузки готовая продукция.

Производственный процесс начинается с раскроя заготовок. Сырье поступает с близлежащего склада на участок раскроя. В 2012 году в дополнение к использовавшемуся на участке оборудованию был поставлен пильный центр Gabbiani – классическая машина с задней платформой, рассчитанная на обработку больших партий сырья. Лист на станок подается автоматически, исходя из данных карты оптимизации раскроя, переданных по локальной сети из офиса в компьютерную систему станка. Максимальное число листов при загрузке – шесть, толщиной до 16 мм каждый. В производстве этот центр «отвечает» за раскрой ДСП, а его «старший брат» с передней загрузкой обрабатывает плиты MDF и ДВП для деталей задних стенок изделий. Производительность пильных центров полностью покрывает все потребности производства («За 8-часовую смену на них раскраивают до десяти пачек плит 32 листа каждая», – поясняет Андрей Салий), потенциал их совокупной мощности гарантирует наращивание объемов производства. На окончательном раскрое и выпиливании деталей сложных форм используется форматно-раскроечный станок SCM SI400 CLASS с нерегулируемой кареткой и точностью 0,05 мм на всю длину хода. Станок оснащен направляющей с электронным приводом, что позволяет быстро и точно перенастраивать его.

Десятиметровый буфер с двадцатью рольгангами отделяет участок раскроя от участка кромкооблицовки, на котором установлено четыре кромочных станка, интегрированных в потоки таким образом, чтобы можно было на разной скорости работы обрабатывать детали разных форм и размеров кромками разных типов и толщины. Так, например на станке SCM Solution обрабатываются детали сложной конфигурации, в том числе на нем можно приклеивать кромку из массивного алюминия, для чего станок оснащен специальными агрегатами.

Подобным образом по технологическим потокам распределено и оборудование для присадки. В машинном парке предприятия для этой цели используются в том числе обрабатывающие центры с ЧПУ SCM unix, SCM cyflex и три ОЦ SCM uniflex, работающие в проходном режиме. Самые современные и производительные – SCM uniflex оснащены четырьмя сверлильными головками (две сверху и две снизу) и являются самыми производительными машинами этого класса в мире. В них вручную загружают сразу две детали, которые по завершении цикла обработки автоматически выгружаются на транспортер. У станков портальная конструкция, они также оснащены мощными электрошпинделями с водяным охлаждением для выполнения дополнительных фрезерных работ.

Фрезерно-сверлильные ЧПУ-центры Morbidelli Author 327 верой и правдой работают на предприятии со времен самой первой поставки оборудования SCM на предприятие в 2006 году. Особой необходимости в их замене новыми нет, по отзывам производственников, это техника надежная и точная. А от добра, как известно, добра не ищут.

Первый из станков с технологией нестинга был опробован на Aquanet в 2010 году. Технология оправдала себя на 100%, в особенности при производстве фасадов из плит MDF. Вскоре на фабрике появится третий нестинговый ОЦ с автоматической разгрузкой – Morbidelli N200.

5-осевой центр SCM Accord 40 из индустриальной тяжелой серии был изначально приобретен для производства гнутых фасадов. Но благодаря большой высоте обработки (до 350 мм) и высокой точности на нем успешно изготавливаются и матрицы для производства ванн.

Для упаковки в картон используется датская картонажная машина Packsize. По словам Андрея Салия, ее внедрение позволило существенно оптимизировать рабочие ресурсы: «Теперь этой операцией занимается один человек вместо пяти, как было раньше». Упакованная мебель по транспортеру передается на склад готовой продукции.

В складском комплексе класса «А» площадью свыше 25 тыс. м2 поддерживается запас необходимого сырья и полуфабрикатов для производства, сюда же отгружаются и упакованные для продажи готовые изделия. Перемещения материалов и готовой продукции по складу осуществляются погрузчиками Still. Склад оснащен системами вентиляции и отопления.

Двухэтажное здание изначально строилось с прицелом на производство кухонь, однако реализации этих планов помешал экономический кризис: предполагавшиеся партнеры сочли риски бизнеса чрезмерными. Тогда было принято решение использовать его как складской комплекс.

От продаж к производству

Покинув производство, где вовсю кипела работа, в тишине директорского кабинета мы поговорили с главой компании Aquanet Александром Храмченковым и главой российского представительства концерна SCM Group Борисом Чернышевым о прошлом, настоящем и вероятном будущем Aquanet.

– Александр Александрович, как вы оцениваете нынешнее положение компании?

– Фирма существует 20 лет. Сейчас она проходит второй этап своего развития, который я считаю важнейшим, можно даже сказать – переломным: производство выходит на уровень большого индустриального, потокового предприятия, – рассказывает Александр Храмченков. – Все производственные площадки (а постепенно к единственному цеху добавились второй и третий) объединяются под одной крышей, создается полный, неразрывный цикл производства – от поступления сырья до выхода готовой продукции и отправки ее заказчикам, с оптимальным выстраиванием всех логистических цепочек.

– По канонам идеального производства деталь должна как можно меньше перемещаться, – комментирует Борис Чернышев. – Это и экономически эффективно, и безопасно для качества и сохранности итоговой продукции. Совместно со специалистами предприятия наш инжиниринговый департамент в течение трех лет разрабатывал и вел этот проект, выстраивая схему оптимальной организации, увязывая воедино новые станки с оборудованием, которое приобреталось ранее. Станки – это важная, но не единственная, да может и не определяющая составная часть успеха компании: крайне важно правильно организовать логистику на производстве. Грамотное выстраивание потоков позволит, не меняя парк машин, повысить производительность технологической цепочки почти на 50%. К маю она была реорганизована таким образом, чтобы устранить все «узкие», несбалансированные места на предприятии.

– Новые линии покраски – это серьезные инвестиции в оборудование, – продолжает Александр Храмченков. – Но я считаю, что они полностью оправданы: так мы добиваемся стабильности качества и экономической целесообразности рабочего процесса. А также и высокой конкурентоспособности продукции, ведь невозможно изготавливать качественно окрашенную мебель в больших объемах без серьезного индустриального оборудования.

– Давайте поговорим о том, как строился бизнес Aquanet.

– В 1997 году мы начали импортировать из Испании сантехническое оборудование, ванны, мебель для ванных комнат и двери. С этой целью сновали небольшую оптовую компанию, стали участвовать в выставках, организовывать свои торговые павильоны, а потом создали небольшую торговую сеть из трех магазинов. Посещая заводы поставщиков, я знакомился с производством, и в какой-то момент задумался о том, что и в России можно сорганизовать нечто подобное. Знакомые испанцы отговаривали: «Зачем тебе эти заморочки, бесконечные проблемы? Не стоит связываться с производством, ведь успешно идут продажи – купил, продал и все отлично». В этих словах были резоны, но переход от торговой деятельности к производственной исторически сложился: постепенно от поставок мебели в сборе мы перешли к импорту комплектов (просто чтобы в машину помещалось больше товаров – так удавалось сократить транспортные издержки) и пришлось купить пресс, чтобы собирать их в России. Следующий логический шаг – мы стали завозить из-за границы только фасады, заказывая производство корпусов мебели отечественным предприятиям. Так начались партнерские отношения с компанией «Бауфлекс». Далее возникла необходимость переместиться с арендованных площадей в Химках на новую площадку, а так как сам я из Обнинска, то обратился к местным властям и нам подыскали базу, на территории которой мы сейчас с вами и разговариваем.

Производство начиналось здесь с ангара площадью 600 м2 – в 2000 году, когда был приобретен участок 1,3 га. Впоследствии земля докупалась – сейчас наша площадка занимает 5 га. На купленной площади организовали сборочный цех и небольшой покрасочный участок, который сперва использовался для реставрации поврежденных фасадов, но когда мы поняли плюсы покраски собственными силами, то купили первую свою покрасочную камеру в Италии, у компании Techno Azzurro. Некоторое время набирались опыта, пока не пришли к решению прекратить закупки корпусов на стороне и организовать их собственное производство. Стали приобретать оборудование.

– Вот тогда, в 2006 году, мы и познакомились, – дополняет Борис Чернышев. – На площадке тогда стояло единственное цеховое здание, а следующие только начинали строиться. Насколько я помню, мощность проектируемого производства оценивалась в 2000 комплектов в месяц.

– Все верно, – подтверждает Александр Александрович. – И параллельно с мебелью мы занимались тогда акриловыми ваннами. Дело развивалось похожим образом: начинали с импорта испанских изделий в сборе, потом стали ввозить комплекты и собирать на месте, пока в 2004 году не познакомились на одной из выставок со словенской компанией и решили создать совместный проект. Вложили средства в первую термоформовочную машину CMS Villa (SCM Group), стали выпускать 100, потом 200, 300 акриловых ванн в месяц. Благополучно преодолели точку безубыточности – по нашим расчетам, 650 ванн ежемесячно. Чтобы было понятно, как мы развили это направление, отмечу, что в декабре минувшего года мы достигли объема выпуска 24000 изделий. Думаю, сейчас по этому показателю наше предприятие находится в первой тройке производителей подобной продукции в России.

В конце концов передо мной встал вопрос: «Что делать дальше?». Одновременно вести два направления, производственное и торговое, было тяжело. В итоге мы решили продать торговую сеть и полностью заняться производством продукции. Но все в бизнесе циклично, и, продавая некоторое время свою продукцию оптом, мы снова пришли к идее организации собственных розничных магазинов, сеть которых мы сейчас и развиваем. Сегодня это 25 магазинов, а к 2019 году рассчитываем довести их число в России до 45 или даже 50. Наиболее активное развитие сети происходит в центральных регионах РФ. А полгода назад мы открыли представительство и большой магазин со складом в Астане, планируем организовать еще один магазин в Казахстане.

Но вернемся к началу сотрудничества с SCM. Ему уже более десяти лет. Мы поверили в этого поставщика – он смог на момент начала нашего бизнеса обеспечить нас необходимым оборудованием. С получением первых станков мы начали осваивать технику, пользуясь консультациями коллег из SCM, постепенно дооснащая предприятие.

– По сути, мы реализовали два проекта, – говорит Борис Чернышев. – Исходя из технического задания и возможностей цеха мы подготовили комплект станков для создания полноценного производства предметов мебели: для раскроя сырья, сверления, кромкооблицовки, прессования, шлифовки деталей и элементов продукции. Дальнейшие покупки определялись динамикой роста, расширением предприятия (так, в 2012 году на Aquanet был поставлен 5-операционный обрабатывающий центр, который позволяет выполнять обработку гнутоклееных фасадов). Второй крупный проект завершен совсем недавно – это установка высокопроизводительных автоматизированных линий покраски в обособленном помещении.

– Развитие производства происходило поэтапно, – продолжает владелец предприятия. – И это объясняется очень просто: все, что вы сейчас видите на предприятии, построено и куплено исключительно на наши собственные деньги. Мы не брали никаких кредитов и займов, стараясь жить по средствам, и делать дальнейшие инвестиции, исходя из реально оцениваемых возможностей. Может быть, это и неправильно с точки зрения бизнес-стратегии и следовало привлечь средства со стороны, чтобы сразу организовать полностью оснащенное индустриальное производство, но риски подобного решения весьма высоки.

В каком направлении еще можно развиваться? Наше производство очень гибкое и позволяет быстро подстраиваться к требованиям рынка. Он подскажет, а будущее покажет, в каком направлении двигаться.

На вопрос: «Почему же вы решили заниматься таким непростым делом?» глава Aquanet ответил так:

– Да все просто: уж если ты глубоко влез в дело, совершенно невозможно в какой-то момент взять и остановиться. Перестанешь развиваться, прекратишь инвестировать в будущее – и быстро скатишься вниз. Необходимо постоянно быть в теме, в тренде – маховик раскрутился, движение не остановить. Для нашего бизнеса я вижу два пути: или развиваться, или закрываться, третьего не дано.

Ну и кроме того, при всех сложностях и проблемах, которые имеются, нам интересно наше дело. Это детище, которое мы создали своими руками и своим умом, оно живет и работает. В компании уже около 800 человек, которым мы платим заработную плату, а ведь у каждого из них есть жены, мужья, дети... Мы выпускаем достойную продукцию и компания наша уже приобрела известность. А преодоление повседневных проблем – это ведь и есть жизнь.

Красота форм, продуманность содержания

Целый этаж в офисном корпусе завода отведен под демонстрационный зал, где гости предприятия могут внимательно рассмотреть разные модели изделий Aquanet – одних только ванн представлено здесь 177! Шоу-рум – предмет особой гордости руководства.

«Здесь любой человек, приехавший к нам в гости, может не только ознакомиться с ассортиментом нашей продукции, руками пощупать предметы, которые прежде видел только на страницах интернет-магазина или рекламных каталогов, – рассказывает Андрей Салий. – Но и ознакомиться с эксклюзивными моделями и самыми новыми разработками, еще не пущенными в серию, пофантазировать вместе с нашими дизайнерами. У нас есть дизайнерская группа и отдел маркетинга, сотрудники которого исследуют рынок, отслеживают все последние тренды и на их основе разрабатывают и готовят процесс производства новых моделей. Мы осваиваем выпуск двух-трех новых коллекций в месяц. В организованной на заводе и оснащенной по последнему слову техники профессиональной фотостудии мы не только выполняем интерьерные фотосессии моделей, но и готовимся делать съемку 360˚. Полным ходом идет обновление рекламного каталога продукции.

Совсем недавно мы начали выпуск нескольких новых линеек мебели: «Йорк», «Бостон», «Гласс». Каждая из них представлена в нескольких вариантах исполнения и у любой из них есть какие-то свои «фишки», которые вы не встретите больше нигде – стильные аскетичные силуэты, скошенные углы, соединения под 45˚, скрытые ручки, отделку шпоном ценных пород древесины... Очень интересные модели!

Классическому стилю также уделено внимание: мы запустили новые линейки продукции из массива ясеня и ольхи, отделка которых выполнена в соответствии с итальянскими технологиями и дизайном.

Кстати говоря, на фабрике создан экспериментальный участок, где все предметы новых коллекций, прежде чем они будут отправлены в производство, проходят проверку качества, после чего исключаются все изъяны и недоработки.

Для активного продвижения своего бренда на рынке участвуем в крупных выставках – таких, например, как Mosbuild. И все же наиболее адресно работает наша «домашняя выставка» – шоу-рум, куда мы привозим потенциальных покупателей. Это и своеобразная «выставка достижений нашего народного хозяйства», где можно увидеть в том числе и нестандартные решения и идеи, которые наши мастера могут воплотить в реальность, здесь же можно заказать что-то понравившееся и тут же забрать изделие прямо с завода; кроме того, это наш полигон для обучения менеджеров«.

Сила предприятия – в людях

«Главным достижением компании и самым важным ее активом я бы назвал интеллектуальный ресурс, мы очень дорожим своими кадрами! – говорит начальник производства ванн Игорь Скрипников. – Мы даем возможность развиваться и раскрываться кадрам. Люди, по-настоящему заинтересованные в своем деле, получают возможность самореализоваться, они учатся, осваивают новую технику, технологии и нюансы производственного процесса, получают возможность расти до высшего руководящего звена компании. Более того, мы постоянно находимся в поиске сотрудников, готовых вносить свой вклад в общее дело, свежие идеи в жизнь и работу предприятия. За последний год сменилось немало персонала, прежде всего управленческого, и многие специалисты-универсалы заняли должности начальников участков, мастеров и т. п.

Производственное обучение организуем в том числе при участии технологов и других специалистов компаний-поставщиков. Они посещают нашу площадку, проводят занятия и консультации порой прямо у станков, а также и наши сотрудники выезжают на семинары и обучающие курсы, ездили и в Италию. Учредители никогда не жалели на это средств».

В штате предприятия – 750 человек. В основном это местные жители, но есть также и трудовые мигранты – это добросовестные и надежные люди, которых с предприятием связывают годы работы.

Работа сменная – на разных участках режимы разные: двух-, трехсменные, есть даже четырехсменный режим работы там, где работа ведется круглосуточно: на сборке, отгрузке, подготовке машин. Фабрика работает в непрерывном режиме.

Поскольку сотрудники проводят на предприятии много времени, необходимо заботиться о том, чтобы их пребывание здесь было комфортным: в планах руководства – создать спортивный зал, парковую зону, детскую комнату. На территории фабрики созданы гостиница для приезжающих специалистов и комфортабельное общежитие для рабочих.

Около года назад на предприятии произошли серьезные перемены – как в управляющем составе, так и в организации труда рабочих на производстве. Мотивация персонала на результаты своего труда дала возможность повысить не только эффективность производства и качество продукции, но и заработную плату тем сотрудникам, кто радеет за общее дело. «Работники каждого из участков мотивированы на рост объемов продукции, – поясняет Андрей Салий. – Каждая операция стоит определенных денег: раскрой изделия – столько-то, сборка изделия – столько-то....

Изготавливается партия некоего объема – и всем вполне понятно, сколько денег поступает в фонд производственного участка, потом эти средства делятся на число сотрудников, принимавших участие в работах. Если сотрудники хотят больше зарабатывать, они не бегут к начальству с жалобами на лодырей, а сами урезонивают их или же увольняют и берут выполнение их обязанностей на себя».

Постепенно, участок за участком и цех за цехом управляющий производством переводит предприятие на описанную выше схему оплаты труда, уходя от системы окладов, которая, по его мнению, не связана с выработкой каждого конкретного человека и показателями работы подразделений.

«Я принял решение провести кадровые перестановки, исходя из способностей работников, и поднимать в заводской иерархии наиболее толковых и энергичных ребят, – говорит Андрей Салий. – Если есть люди, которые понимают, что и почему на производстве делается неправильно, почему бы не дать им самим „порулить“ и делом доказать, как же на самом деле – правильно? Так, например буквально за месяц человек, который был мастером покрасочного цеха, вырос до начальника производства, продемонстрировав, что способен решать управленческие задачи, наладить бесперебойную работу единой технологической цепочки.

Да, пришлось предпринимать и непопулярные шаги. Уволили человек 40 рабочих из тех, кому не хотелось стараться работать интенсивнее и эффективнее. Чистка рядов продолжалась два месяца, в результате сокращений убрали „лишнюю“ смену и... довольно быстро улучшили экономику производства: с 6–7 тысяч изделий объем вырос до 11 тысяч в месяц! Причем, добились мы этого результата меньшим числом людей, чем до кадровых изменений. Зато теперь сотрудники работают ответственно и не только выполняют свою непосредственную работу, но и помогают друг другу, нацеленные на общий конечный результат. Надо понимать правильно: речь ведь не шла о карательных мерах, скорее наоборот: мы заинтересованы в том, чтобы коллектив работал в комфортных условиях и все получали достойную оплату труда; но ключевое слово здесь – труд», – подчеркивает управляющий производством компании Aquanet.

Текст –Максим Пирус

Фото – Максим Пируc, Aquanet

ЛесПромИнформ №7 (65), 2009 г. «Акванет». Мебель для ванных комнат от Владивостока до Калининграда