Особенности клеенаносящих устройств. Часть 2

В предыдущей публикации автор рассказал о разных вальцовых (роликовых) клеенаносящих устройствах. Продолжим разговор о видах оборудования для клеенанесения.

Особенности клеенаносящих устройств. Часть 1

Один из недостатков вальцовых клеенамазов – периодический непроклей, то есть отсутствие клея на поверхности заготовок или деталей, которое может быть вызвано несколькими причинами: износом поверхности клеенаносящих роликов, разнотолщинностью материала заготовки, недостаточно точной регулировкой прижимов, рольгангов, валов. Проблему можно решить использованием струйных клеенаносящих устройств. Основной объединяющий признак для техники этого класса – бесконтактное нанесение клея на поверхность заготовки.

Склейка по пласти

Ручная струйная клеенамазка – это более сложное устройство, чем ручные вальцовые клеенамазки, его уже можно отнести к средствам механизации. Из емкости, входящей в конструкцию этого устройства, клей по шлангу через механический ручной клапан подается в клеенаносящую насадку (лейку, дюзу). Подача может осуществляться за счет как естественного давления воздуха на клей в емкости, которой комплектуется машина, так и давления, создаваемого насосом подачи, подключаемого к оригинальной таре, в которой клей поставляется на предприятие. Подачу клея можно регулировать механически. Клеенанесение начинается сразу, как только оператор открывает кран подачи – обычный шаровой кран или нажимной клапан, установленный перед клеенаносящей насадкой (лейкой, дюзой). В качестве плюса конструкции можно отметить возможность использования большого числа насадок для клеенанесения, разной ширины и разного назначения: для пласти и шиповых соединений разной геометрии, а также капельных – для клеенанесения в посадочные гнезда шкантов. Клей в собственную емкость установки обычно заливает вручную оператор. Опционально клеенамаз можно укомплектовать насосами подачи клея из оригинальных емкостей поставщика (бочек и еврокубов). Обслуживание подобных установок минимальное, цена приемлемая, места они занимают мало, стационарного крепления не требуется. Но без оператора, который наполняет емкость и наносит клей, не обойтись. Эти устройства можно самостоятельно модернизировать. Они подходят для работы с любыми жидкими клеями.

Для работы с жидкими полиуретановыми клеями необходимо приобретать специальные агрегаты, у которых все уплотнения изготовлены из фторопласта, специальной химически стойкой резины или тефлона, поскольку полиуретановые клеи химически агрессивны.

После работы следует промыть клеенаносящую насадку, остальные части не моются; отверждению клея в магистрали и емкости препятствует механический клапан или шаровой кран в магистрали подачи. В случае применения ПУ клея клеенаносящая насадка не моется, а помещается в запорную жидкость – низковязкое масло, солярку, глицерин или другое вещество, препятствующее взаимодействию оставшегося в насадке клеевого материала и воздуха.

Ручное распыление

Для ручного распыления клеевых материалов на поверхности склеиваемых деталей и элементов используются пневматические пистолеты. Как правило, они снабжены емкостью для клея (объемом 0,5–1,5 кг), установленной прямо на корпусе пистолета. Чуть реже используется промежуточный ресивер, клей нагнетается в него из оригинальной емкости поставщика при помощи пневматической помпы и под давлением подается в пистолет распыления. Можно даже создать единую систему подачи клея на несколько постов клеенанесения. Обычно распыление используется при массовом выпуске деталей с применением низковязких – до 2000 мПа – клеев (контактных клеев на разной химической основе, водных дисперсий полиуретановых клеев). Этот метод особенно эффективен, когда технология требует промежуточной сушки деталей перед прессованием. В процессе распыления растворитель из клея быстро выветривается, что обеспечивает сокращение срока выдержки. Эта технология используется при нанесении контактных клеев на разные поверхности. Для работы с водорастворимыми клеями вязкостью до 6000 мПа требуется доработка стандартных пистолетов. Также следует понимать, что довольно большое количество клея безвозвратно теряется при ручном распылении. После выполнения операции пневматические пистолеты надо полностью разобрать и тщательно промыть, в противном случае они быстро выйдут из строя. Цена подобного оборудования относительно невысокая.

Струйные машины для однокомпонентных жидких клеев

Следующим шагом эволюции конструкций клеенаносящих устройств стали машины, на раме которых горизонтально закреплена насадка для клеенанесения (лейка, дюза) с насосом для непрерывной струйной подачи жидких клеев; подобное устройство можно интегрировать в конвейер.

Заготовки по конвейеру перемещаются под клееналивной машиной, клей подается непрерывным потоком на заготовку. Ширина потока клея может быть изменена механически. Непрерывность потока клея гарантирует равномерность подачи необходимого количества на всю заготовку вне зависимости от геометрических изъянов на ее поверхности: разнотолщинности, выхватов, задиров, сколов. Точность дозировки обеспечивается частотником электропривода насоса. Для регулировки необходимо взвесить количество клея, вытекающего из емкости в единицу времени, вычислить расход на клея на 1 м2 и подрегулировать частотник.

Опционально подобные агрегаты могут оснащаться разгонными блоками, датчиками движения для установки сухой/мокрой заготовки, счетчиками заготовок, а также флоуметрами – датчиками объема потока жидкости, проходящей через шланги подачи, которые вкупе с электронным блоком управления и визуализации процесса обеспечивает диагностику выполняемых операций и автоматическую настройку режимов работы. То есть исключается влияние так называемого человеческого фактора на клеенанесение. Оператор должен изначально ввести в блок управления только расход и плотность клея, все остальные параметры клеенанесения устройство будет вычислять и изменять автоматически. Машина самостоятельно диагностирует влажность и температуру воздуха и заготовок, в соответствии с программой, заложенной в память блока управления, корректирует рабочие параметры и наносит клей только на те заготовки (сектора заготовок), которые предусмотрены технологией.

Клеенаносящие машины этого типа подразделяются на два подтипа: с промежуточной емкостью для клея (системой циркуляции) и без промежуточной емкости, с прямой подачей клея на заготовку из оригинальной тары поставщика, так называемые машины старт/стоп.

У клеенаносящих машин с промежуточной емкостью клей насосом подачи сначала перемещается в резервуар, который обычно расположен под лейкой. Оттуда при помощи насоса циркуляции подается в лейку; опционально в баке циркуляции может быть установлен датчик уровня – в таком случае из оригинальной емкости поставщика клей наполняет систему циркуляции автоматически. Ширина подачи клея – величина постоянная, равная ширине лейки, а все, что проливается мимо заготовки, снова подается в лейку насосом циркуляции из промежуточной емкости. Поэтому потерь клея, по сути, нет. Однако подобный тип машин подходит исключительно для работы с однокомпонентными водоразбавляемыми клеями.

Машины без промежуточной емкости – это машины с насосами высокого давления, но без системы циркуляции. Клей из емкости, в которой он получен от поставщика, наносится на заготовку с помощью насоса высокого давления (до 80 атм.). Датчики движения оценивают наличие и подачу заготовки, срабатывает электроклапан (пневмоклапан) подачи клея, включается насос, и подается клей. Когда заготовка выходит из поля обзора датчиков движения, все агрегаты и приборы машины, отвечающие за перемещение клея, выключаются. И так повторяется с каждой заготовкой. За счет того, что воздух не попадает в систему, этот тип машин подходит и для работы с жидкими полиуретановыми клеями. Минимальное влияние так называемого человеческого фактора на клеенанесение и точность дозировки (до долей грамма) наносимого клея обеспечивают качество клеенанесения.

При работе с водорастворимыми клеями в конце рабочего дня машину можно не промывать полностью. Обычно промывают только клеенаносящую трубку (дюзу, лейку), при этом шланги подачи просто закрываются заглушками. Если на заготовки наносился полиуретановый клей, то к клеенаносящей головке подсоединяется емкость с запорной жидкостью (маслом, соляркой и т. п.).

Следует учесть, что этот тип машин не подходит для работы с многокомпонентными клеями, поскольку периодическая промывка машин нивелирует их высокую производительность

Струйные клеенамазы для многокомпонентных клеев смесевого типа

Замечание по поводу сложности использования струйных машин с системой циркуляции для работы с многокомпонентными клеями основано на многолетнем опыте использования струйных устройств с системой нанесения для работы с эмульсионными полимеризоцианатными (ЭПИ) клеями. Это двухкомпонентные клеи с довольно коротким периодом жизни смеси, причем такую клеевую систему можно использовать исключительно в смеси.

Клеенаносящая установка наливного типа с системой циркуляции, предназначенная для использования ЭПИ-клеев, отличается от установки для однокомпонентных клеев наличием еще одного насоса подачи для доставки в систему циркуляции второго компонента (отвердителя). Насос подачи основного компонента подключается к блоку управления напрямую, а второй насос устанавливается таким образом, что его работа зависит от работы первого насоса, либо он подключается через частотник, чтобы была возможность контролировать подачу в систему клея и отвердителя в правильном соотношении, либо насос подачи второго компонента обеспечивается механическим вариатором. Также машина комплектуется миксером, в котором выполняется перемешивание клеевого состава. Миксер может быть установлен в самом конце системы подачи клеевых компонентов или непосредственно в системе циркуляции. Миксеры бывают пневматические и электрические. Место расположения и принцип привода не имеют значения, главное, чтобы он выполнял задачу миксера: тщательное перемешивание компонентов клея.

Опыт эксплуатации струйных клеенамазов с системой циркуляции позволил определить два главных неудобства при работе этих типов машин с ЭПИ-клеями.

Первое неудобство. После смешивания компонентов в смеси начинается химическая реакция, что приводит к образованию большого числа абразивных вкраплений, во время работы в том числе. Число этих вкраплений стремительно увеличивается к концу времени жизни смеси, которое составляет для клеев разных производителей от 30 до 60 мин. Постоянная работа насосов циркуляции в абразивной среде приводит к быстрому износу насосов и их неизбежной замене.

Второе неудобство. Из-за короткого времени жизни смеси проблемой становится регулярная промывка оборудования, для которой требуется большой расход воды, поскольку необходимо промыть всю систему циркуляции – на это уходит около десяти минут, что плохо сказывается на общей производительности. Кроме того, неизбежны потери остатков клея, находившихся в системе на момент промывки. Также машину необходимо промывать в конце рабочего дня.

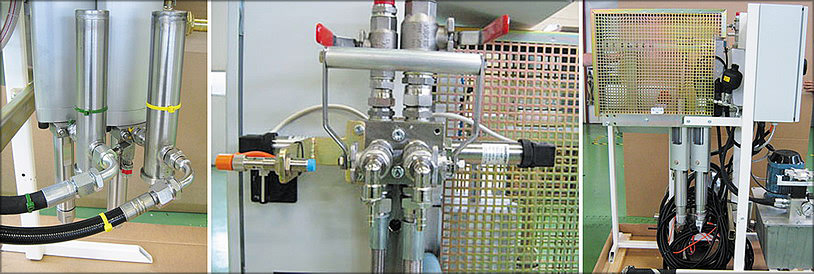

Другим типом наливных машин для работы со смесевыми клеевыми системами являются устройства типа «старт/стоп» без системы циркуляции. Компоненты клеевого материала смешиваются в статическом миксере, представляющем собой спираль с разнонаправленными витками. Количество и шаг витков зависят от применяемой клеевой системы, ее плотности, вязкости и соотношения компонентов. На этом типе машин можно работать с любыми многокомпонентными клеевыми системами: ЭПИ, ПУР, ММФ, ФРФ и т. п. Перед статическим миксером расположены обратные клапаны, препятствующие попаданию компонентов в магистрали подачи, иначе произойдет отверждение смеси внутри этих магистралей и машина выйдет из строя.

При прохождении компонентов через спираль под высоким давлением (80 атм) происходит полное перемешивание компонентов. При открытии пневматического (электрического) клапана подачи, расположенного перед клеенаносящей головкой, смесь поступает на заготовку.

Насосы для обоих компонентов используются либо прецизионные шестеренчатые высокого давления (в этом случае соотношение компонентов регулируется посредством электроники – частотников на электроприводах), либо поршневые (в этом случае привод обеспечивается отдельно стоящей гидростанцией для одного – основного насоса, а второй подсоединяется к нему в качестве зависимого через коромысло). Соотношение компонентов в этом случае регулируется изменением расстояния между тягами насосов вручную оператором или наладчиком, но следует помнить, что изменение соотношения клеевых компонентов не может превышать установленные для клеевого состава нормативы больше чем на 10%.

Конечно, необходимо промывать те части машины, в которые попадает клеевая смесь. Конструкторы устройства предусмотрели промывку устройства машинным маслом через обратные клапаны (при работе с изоцианатными компонентами), водой под давлением (при использовании водорастворимых компонентов) и продувку воздухом под давлением для окончательной очистки системы от остатков клея. Рекомендуется в нерабочее время хранить статический миксер и обратные клапаны в масле (солярке, бутил-ацетате) и устанавливать их на машину непосредственно перед работой.

Для обслуживания подобного типа машин оператор, по сути, не нужен, его задача сводится исключительно к итоговой промывке машины. Оперативная промывка машины нужна в случае вынужденного простоя рабочего цикла в течение 45–60 мин., поскольку в системе не так много свежей клеевой смеси.

Достоинства машин этого типа: почти нет потери клея. Машина максимально приспособлена для работы в составе конвейера, ее не надо перенастраивать. Итоговая промывка занимает не больше двух минут.

Из минусов – оборудование необходимо эксплуатировать беспрерывно, периодическое использование чревато проблемами. Поскольку системы машины постоянно находятся под высоким давлением и постепенно даже в самые плотные соединения узлов и элементов при регулярных и длительных простоях поступает воздух, образуются абразивы. Они являются причиной микроцарапин на внутренних поверхностях частей насосов и резиновых уплотнений, которые с учетом нечастого включения оборудования и высокого давления в системе приводят к поломкам агрегатов. Ремонт этого типа машин сложен, длителен и дорог. Если же оборудование эксплуатируется постоянно и почти без остановок, указанные проблемы не возникают.

Струйные машины для раздельного нанесения многокомпонентных клеев

Машины этого типа используются для нанесения многокомпонентных клеевых систем там, где допускается раздельное использование компонентов: меламиноформальдегидных и резорцино-формальдегидных смол. Конструкция у них очень простая – два совмещенных струйных клеенамаза для однокомпонентных клеев с системой циркуляции. Особенность в том, что их изготавливают из высоколегированных нержавеющих сталей, поскольку названные выше типы клеев используются с агрессивными отвердителями на кислотной основе. Работа насоса отвердителя в этих машинах зависит от работы клеевого насоса для соблюдения параметров соотношения «клей – отвердитель». В схеме можно использовать как частотники электроприводов, так и механические вариаторы. Промывка системы циркуляции не требуется, в конце рабочего дня промываются только клеенаносящие головки.

При максимальной комплектации подобной машины (блок компьютерного управления, флоуметры, датчики уровней и т. п.) оператор только включает ее в начале рабочего процесса и промывает клеенаносящие головки в конце рабочего дня.

Идеальный вариант для работы в конвейере для нанесения клеев ММФ и ФРФ на пласти заготовок.

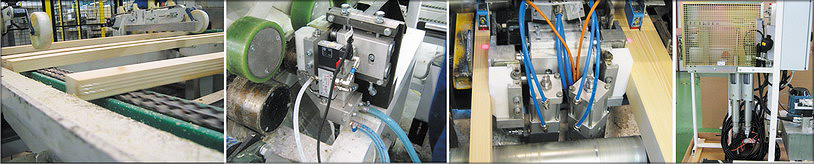

Склейка на ребро и сращивание

В настоящий момент на высокопроизводительных линиях для изготовления мебельного щита с автоподачей заготовок в горячий пресс проходного типа, а также на линиях сращивания проходного типа с автоподачей используются дюзовые клеенаносящие машины высокого давления. Принцип их работы и конструкция аналогичны принципу работы и конструкции машин типа «старт/стоп» для нанесения клеев по пласти. Техническое отличие от машин типа «старт/стоп»: ниже мощность подающих насосов, меньше размер вертикально расположенных леек (дюз, матриц) и меньше диаметр сопел клееподачи. Дюзовые машины всегда оснащены датчиками движения заготовок. Клей впрыскивается на заготовку при ее прохождении мимо дюзы.

Различия между машинами по нанесению однокомпонентных и многокомпонентных клеев – удвоение систем подачи. Иной способ нанесения многокомпонентных систем: по параллельным каналам внутри одной дюзы (матрицы) без смешивания; по двум параллельным дюзам (матрицам) без смешивания; с предварительным смешиванием в статическом миксере (наименее распространенный вариант).

В конце рабочего дня требуется промывка только дюз (матриц).

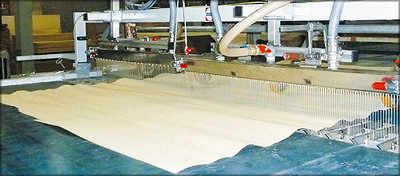

Роботизированные системы распыления клея

Роботизированные машины используются на мебельных производствах для нанесения однокомпонентных клеев с целью облицовки плитных материалов пленками и бумагой.

Эти устройства представляют собой аналог автоматизированных покрасочных камер. Основные отличия: клеенаносящие пистолеты с более крупными соплами, обычно больше пистолетов в камере для обеспечения равномерного нанесения клея. Конвейерная лента в камере обычно бумажная и является одноразовой. Клей подается из оригинальных емкостей поставщика пневматическими помпами, рабочее давление 5–6 атм. Клеенаносящие пистолеты располагаются внутри камеры в шахматном порядке для равномерности клеенанесения и настраиваются таким образом, чтобы максимальное количество клея попадало на двигающиеся по ленте транспортера необлицованные плиты. Оборудование снабжено компьютерным управлением. Оператор почти не участвует в работе конвейера. В зависимости от того, какого типа клеевой системой обрабатывалась деталь, после выхода из камеры ее отправляют либо в сушильный тоннель (если наносилась дисперсия полиуретанового клея) с последующим переходом к шлифовке плит и вакуумному прессованию, либо (если наносились клей ПВА и ЭВА сополимер) на облицовку на колландровых прессах или прессах проходного типа.

В конце рабочей смены обязательно промываются пистолеты и в камере заменяется транспортерная крафт-бумага.

Дюзовое нанесение клеев-расплавов

Бесконтактный способ нанесения клеев используется также при работе с клеями-расплавами. Конструктивно оборудование для бесконтактного нанесения клея существенно отличается от конструкций машин для нанесения жидких клеев. Используются они в основном в процессе окутывания профилей из различных материалов (массива древесины, плит MDF, а также алюминия, ПВХ) облицовочными пленками на разной основе.

Технология клеенанесения такова: предварительно разогретый до рабочей температуры клей-расплав подается под давлением в клеенаносящую головку, состоящую из двух плотно прижатых друг к другу металлических пластин. Движением пластин относительно друг друга регулируются количество подаваемого клея и ширина клеенанесения (привод механический). Электроника регулирует расход подаваемого насосом клея.

Облицовочная пленка прижимается механическими роликами к клеенаносящей головке и протягивается к заготовке. Таким образом, происходит перенос клея на облицовочные материалы. Точность дозировки подачи клея на этих установках – до 1 г/м2.

Обслуживание в конце рабочего дня выполнять не надо. Регулярно, не реже одного раза в неделю, рекомендуется очищать систему подготовки, транспортировки и подачи расплава от нагара при помощи специальных чистящих средств. Это средства в основном на ЭВА-основе, синего или красного цвета, есть чистящие средства и в виде жидкостей на основе метиленхлорида, но в силу крайне высокой агрессивности эти составы не рекомендуется часто использовать, только в исключительных случаях, при сильных засорах.

В зависимости от типа используемого клеевого состава машины могут оснащаться блоками разогрева разной конструкции.

Для работы с термореактивными полиуретановыми клеями преимущественно используются отдельно стоящие блоки предварительного разогрева объемом 20–200 кг с температурой плавления от 100 до 160єC. Забор клея-расплава может осуществляться как со дна плавителя, так и с верха емкости при помощи шестеренчатых насосов, далее клей транспортируется по горячим магистралям (100–150°C) к клеенаносящей головке (дюзе). Клапана подачи нет, так как из-за высокой вязкости и весьма тонкого зазора между клеенаносящими пластинами клей-расплав сам по себе вытечь из дюзы не может. Отдельный блок разогрева (плавитель) необходим для дополнительной изоляции полиуретанового клея-расплава, поскольку необходимо полностью исключить взаимодействие клея и воздуха, в противном случае может произойти отверждение клея непосредственно в машине, а отверждение термоплавкого полиуретанового клея необратимо, удаление возможно только механическим путем. В плавителе расположен дополнительный насос, удаляющий воздух из него после загрузки клея и закрытия крышки. Обязательно требуется промывать машину чистящими средствами при простое более двух дней. Если же перерывы в работе не столь продолжительны, можно оставлять машину с клеем-расплавом внутри при пониженной температуре: 90–100°C.

При работе с ЭВА, АПАО и полиолефиновыми расплавами, небольшой плавитель (емкостью до 5 кг) устанавливают над клеенаносящей дюзой, опционально машину можно комплектовать бункерами пневмоподачи клея емкостью 25–50 кг для постепенной дозагрузки плавителя с контролем по датчику уровня, что обеспечивает непрерывность работы клеенаносящей установки. При простое машину нет необходимости чистить, можно выключать нагрев и оставлять клей в ней. Для всех машин струйного клеенанесения характерны высокая производительность и высокая степень автоматизации.

Подведем итоги

Качество клеенанесения сильно влияет на качество выпускаемой продукции, поэтому к выбору клеенаносящей техники следует подходить тщательно. Необходимо определиться с требуемой производительностью оборудования и его типом. Ассортимент клеенаносящей техники, предназначенной для выполнения разных задач, довольно обширный. При этом надо отметить, что в мире мало производителей именно клеенаносящей техники – очень уж узкий рынок. Большинство крупных станкостроительных компаний комплектуют свои изделия клеенаносящими узлами небольших специализированных фирм OEST (Германия) и Mixon (Швеция).

Менее известны такие производители клеенаносящей техники, как компании: DWT (Нидерланды), «ASD-техника» (Республика Беларусь), OSV (Украина), «Бакаут» и «Тигруп» (обе – Россия).

Хотелось бы еще раз подчеркнуть: клеенанесение требует соблюдения технологии, а любой клеенамаз – чистоты и регулярного обслуживания. При выполнении этих очевидных правил можно существенно повысить качество выпускаемой продукции.

Михаил ТАРАСЕНКО

Pro-kleim.ucoz.ru