Завтра – уже сегодня

Несколько дней, проведенных в будущем лесной промышленности

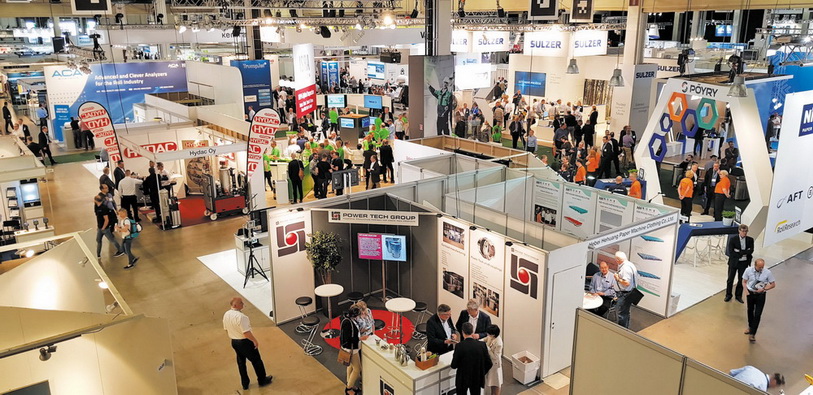

Однажды при обсуждении отраслевых выставочно-конгрессных мероприятий Европы кто-то, уж не вспомнить – кто именно, сказал с легкой иронией: дескать, выставка PulPaper в Хельсинки – мероприятие сугубо локальное, чуть ли не местечковое и не заслуживает особого внимания. Однако стоило только войти в огромный холл Messukeskus Helsinki Expo and Convention Centre, как становится понятно – это далеко не так. Здесь если и не определяют, то обсуждают и во многом обуславливают будущее европейской лесопереработки. И шире – будущее мировой циркулярной экономики.

Поводом для посещения выставки «3-в-1» (на одной площадке и в одно время проводятся близкие по тематикам PulPaper, PacTec и Wood & Bioenergy), которая прошла 29–31 мая в финской столице, стал медиа-тур, организованный агентством Business Finland, благодаря которому журналисты из Великобритании, Германии, Испании, Индии, Китая, России, США и Франции смогли (сами того не ожидая) совершить самое настоящее путешествие во времени.

А наши замечательные финские коллеги Катя Анттила и Самули Ойяла сделали все, чтобы знакомство с будущим лесопромышленного комплекса в рамках отдельно взятой страны запомнилось надолго...

Справка

Циркулярная экономика, или экономика замкнутого цикла, представляет собой замкнутую цепь, производство в которой может восстанавливаться. Базируется на использовании возобновляемых ресурсов и источников энергии, переработке вторичного сырья, конечная цель – продукты и услуги, производство которых минимизирует отходы и загрязнение окружающей среды. Подразумевает в том числе иную, чем общепринятая, систему восприятия любых действий человека, мышления, привычек потребления – более рациональное производство и использование ресурсов. Рассматривается как часть Industry 4.0.

Шаг в будущее циркулярной экономики

Выставочная экспозиция PulPaper собрала профессионалов в области лесопереработки, биоэнергетики, упаковочной индустрии из 30 стран, а посетители представляли 70 государств мира. 400 предприятий и 10 тыс. посетителей стали участниками своеобразного путешествия во времени. Официальный лозунг мероприятия звучал так: «Посети завтра уже сегодня» (Visit tomorrow today), этой футуристической идее было подчинено на выставке абсолютно все: от оформления стендов до тематики деловой программы. Показательно, что даже место, где располагалась центральная сцена павильона и проходили все публичные мероприятия для участников и гостей, носила название «площадь Будущего».

Соответственно духу выставки ее участники старались продемонстрировать самое передовое оборудование, технологии, новые продукты и программное обеспечение. Впечатлила, например, линия Andritz по производству биоэтанола для целлюлозного завода Södra в шведском городе Мёнстерос; ее мощность – до 5 тыс. т в год продукции, вырабатываемой из возобновляемого сырья; устойчивый био-метанол может использоваться как самостоятельный вид топлива или как сырье для переработки в био-дизель, как составляющая при производстве бензина или как сырье для химической промышленности. Большой интерес посетителей вызвали легкая в переработке и не содержащая пластиковых составляющих потребительская упаковка нового поколения (Kotkamills), «невещественные» программные продукты, вроде методологии обработки цифровых данных от аналитической компании Quva, развивающей успешные идеи крупнейшей мировой торговой интернет-площадки Amazon.com и известной социальной сети микроблогов Twitter, системы измерения и визуализации более 70 видов газовых выбросов от компании Aeromon и многое другое.

Особое внимание в экспозициях участников было уделено новым продуктам, которые можно получать из древесины и отходов ее переработки. Так, например, специалисты компании Stora Enso придумали для транспортировки и хранения рыбной продукции эко-тару EcoFishBox, которая заменяет использовавшийся раньше полистирол. В основе материала, из которого делают эту тару, – лист картона, ламинированный тонкой полимерной пленкой, предотвращающей протекания жидкости. Кроме того, на стенде Stora Enso было показано платье Allu из ткани, которая изготовлена из продуктов, полученных при переработке древесной целлюлозы без применения вредных химических веществ по технологии Ioncell-F, разработанной в сотрудничестве с университетом Аалто (Хельсинки). Подобная технология может стать хорошей альтернативой производству хлопка (где необходимо использовать большие объемы воды), шерсти и полиэстера. Она может успешно использоваться для переработки текстильных отходов – благодаря ей переработанный хлопок получает вторую жизнь в виде высококачественного текстильного полотна качества люкс.

Разумеется, не обошлось и без демонстраций многочисленных и очень эффектных моделей дополненной 3D-реальности, без которой уже вряд ли могут себе представить полноценную работу инженеры и технические специалисты компаний Pöyry, Stora Enso, Valmet и др. На стендах многих компаний в постоянном режиме проводились демонстрации выполнения сервиса того или иного узла или оборудования.

В рамках выставки состоялся финал конкурса новых компаний отрасли – 10 лучших стартапов представили свои разработки вниманию специалистов (шанс заинтересовать предпринимателей реализацией своих идей – уже сам по себе приз). Трое финалистов поборолись за главную премию – 5 тыс. евро от Finnish Fair Foundation. Журналистам «ЛПИ» удалось пообщаться с некоторыми из соискателей премии и узнать детали представляемых ими проектов.

Генеральный директор NWB Finland Oy Тимо Кронквист рассказал о том, что его компания начала производить транспортные упаковки для минеральной и питьевой воды объемом 3 и 5 л. Казалось бы, что в этом необычного? Необычна форма емкостей: у коробок, в которые заключены герметичные емкости с краном, верхние грани скошены таким образом, чтобы две упаковки, составленные вместе, образовывали «кирпичик». Подобными «кирпичиками» можно оптимальным образом заполнять транспортировочные палеты. «Плюсы нашего продукта не только в логистике и транспортировке, хотя мы сумели добиться 20–35% экономии пространства, заполнив пустоту, которая возникает при перевозке цилиндрических пластиковых бутылок, – отметил г-н Кронквист. – Наша упаковка абсолютно экологична, ее производство не наносит вреда окружающей среде, причем, ее можно многократно перерабатывать. Сейчас наши усилия направлены на то, чтобы полностью исключить использование пластиков для производства тары для жидкостей». Мировая потребность в бутилированной воде сегодня оценивается в 560 млн л в день, и г-н Кронквист рассчитывает, что его стартап будет весьма значимым для развития рынка питьевой и минеральной воды – сначала в Финляндии, а затем в других странах Европы и мира. В дальнейшем планируется наладить производство аналогичной упаковки и для других жидкостей – молока, фруктовых соков и т. д.

Основатель и директор проекта Woodio Петро Лахтинен рассказал о своей разработке – инновационном экологически чистом материале на основе композитов из древесных волокон и полимеров, который отличается водостойкостью, прочностью, легкостью обработки и высокой степенью пластичности, поэтому подходит как для серийного производства предметов интерьера (вроде кухонных столешниц или раковин в ванную), так и для создания уникальных дизайнерских изделий.

Но, пожалуй, самой зажигательной вышла презентация директора по инновациям стартапа Koepala Янне Асикайнена. Янне разработал универсальную упаковку для еды и питья в сетях быстрого обслуживания. Ярко-малиновая картонная «головоломка» (подобная тем, которые складывали из тетрадного листка, устраивая игру на пальцах, советские школьники) в его руках превращалась путем несложных манипуляций то в стаканчик для колы, то в мисочку для лапши или картофеля фри. Разумеется, автор проекта подразумевал возможность и многократного использования упаковки, и ее 100%-ной утилизации. Его энтузиазм нашел отклик у голосовавших за тот или иной стартап: проект Koepala занял в конкурсе четвертое место. В итоге голоса распределились следующим образом: Lumir – 25% (создатели этого проекта и получили главный приз за свои акустические системы, в производстве которых используется биоволокно и которые органично вписываются в дизайн любого интерьера), Teqmine – 25%, Aeromon – 18,8%, Koepala – 12,5%, Woodio – 9,4%, Crosser Technologies – 6,3%, Infinited Wiber – 3,1%.

А полуфинал организованного финской федерацией лесной промышленности и организацией Forest Products Engineers конкурса инноваций Wood U Make It Happen собрал самых увлеченных студентов вузов, перед которыми была поставлена задача предложить семь новых и оригинальных способов использования древесины. Результаты работы молодежных команд оценивало жюри, в состав которого вошли руководители ведущих биоэнергетических компаний. Итоги конкурса будут подведены в декабре 2018 года на праздновании столетия федерации, обладатели первых трех мест получат 10 тыс. евро, 5 тыс. евро и 3 тыс. евро соответственно. На конкурс представлены очень разные разработки – от экологически чистых волокнистых плит из древесной коры до биоразлагаемого картонного прокладочного материала для упаковки хрупких изделий, который призван заменить традиционные «пузыри».

Делу – время...

Насыщенная программа PulPaper включала в себя целый спектр деловых событий: помимо осмотра разделов экспозиции, конкурсов и презентаций на стендах, посетителей ждали семинар по 3D-печати разных продуктов из биоматериалов (от компании VTT), конференция по дистанционному управлению производственными процессами (от компании ABB) и т. д.

Специалисты компании Valmet на пресс-конференции рассказали о возможностях использования лигнина, образующегося в процессе получения целлюлозы, и своих перспективных разработках для целллюлозно-бумажной промышленности – QRT и eTAD. А директор по развитию сервиса Петри Лакка подробно остановился на пуске корпоративного пользовательского интернет-портала который помогает оперативной коммуникации специалистов компании с пользователями оборудования. На площадке Valmet Customer Portal представлена информация об экспертной деятельности сотрудников компании и услугах по оказанию сервиса в режиме онлайн, что значительно облегчает процесс взаимодействия для всех участников рынка. Надо отметить, что весь контент портала был создан в сотрудничестве с заказчиками. Каждый зарегистрированный пользователь портала получает возможность оперативно и без проблем контактировать с сотрудниками компании Valmet.

Центральным событием деловой программы выставки, безусловно, стал двухдневный бизнес-форум PulPaper Conference, в ходе которого обсуждались такие темы, как экономика замкнутого цикла, биоэкономика, изменение климата, развитие новой концепции биорафинирования, варианты использования лесной биомассы и их влияние на изменение климата, влияние цифровых технологий на лесную промышленность, применение наноцеллюлозы, а также возможности, которые открывает перед специалистами всех смежных отраслей промышленный интернет.

С докладом «Поворотный момент для лесной индустрии», по сути, наметившим проблематику форума, выступил генеральный директор компании UPM Юсси Песонен. «Эволюция использования древесины – от дров и строительного материала до инновационных продуктов вроде биотоплива и биохимикатов – вот что мы наблюдаем сегодня. И становимся все более активными участниками этого процесса. Возможности биоэкономики поистине безграничны, – отметил он. – Мы тратим 50 миллионов евро на работы R&D-сектора ежегодно, хотя для нашей компании вложения в любые инновации – не вопрос денег, а вопрос развития идей. Мы готовы выделять на исследования значительные суммы, лишь бы эти инвестиции приближали компанию и всю отрасль к намеченным целям. Самый главный вызов сегодня: как наша деятельность отразится на завтрашнем дне, что оставим мы после себя? UPM работает ради успешного будущего».

Профессор университета в г. Уппсала (Швеция) Мария Стремме специализируется на нанотехнологиях и абсолютно убеждена, что они изменят не только промышленность и экономику, но и общество, жизнь людей в целом: позволят создать новые материалы и новые инструменты для их обработки, открыть необычные ресурсы, удивительные возможности для использования давно знакомых вещей. Нанотехнологии, без сомнений, в будущем коснутся и лесоперерабатывающей индустрии. «Вы, возможно, удивитесь, но я считаю основным драйвером развития наших детей. Потому что они и есть то самое светлое будущее, которое мы хотим построить», – так закончила свое выступление профессор Стремме.

Ее мысль полностью поддержал глава дивизиона упаковки концерна IKEA Аллан Дикнер: «Хотите узнать, какой станет наша отрасль завтра?

Спросите своих детей – чего они хотят, что предпочитают, в чем нуждаются. Из потребностей людей следующего поколения будут складываться тенденции развития индустрии. Мы в IKEA думаем об этом неустанно, поэтому уже сейчас активно поддерживаем идеи циркулярной экономики. Сильные стороны продукции IKEA – привлекательный дизайн и высокая функциональность при демократичной цене и хорошем качестве. А потому к используемым ресурсам для изготовления нашей продукции мы предъявляем довольно жесткие требования: они должны быть безопасными, высококачественными, возобновляемыми. Это касается и упаковки наших товаров – несмотря на скоротечность ее „жизни“, она выполняет очень важные функции: предохраняет товар от повреждения, обеспечивает удобство его транспортировки, информирует покупателей о товаре и привлекает к нему внимание потребителей. Для того, чтобы показать важность работы возглавляемого мной департамента, скажу: наша компания использует 3,5 млн упаковок ежегодно! Циркулярность для нас выражается в рациональном, повторном и многократном использовании ресурсов, в том числе и упаковки.

Что мы для этого делаем? Перешли от деревянных палет к картонным, прекратили использование полистирола для прокладок в коробках, заменив его гофрокартоном. Все более активно используем упаковку из формованной бумажной массы, постепенно отказываясь от пластиков». Вице-президент компании Amcor Натали Алстром рассказала о новых трендах в обозримом будущем в сфере упаковки, в частности привела пример крупнейшей розничной компании Великобритании Tesco, руководство которой накануне бизнес-форума заявило о том, что к началу 2019 года планирует полностью отказаться от неперерабатываемой упаковки и перейти на использования упаковки, произведенной из переработанной использованной упаковки по технологии замкнутого типа. Также г-жа Алстром привела яркие примеры неэффективного использования упаковочных материалов в сфере интернет-продаж.

По итогам выступлений состоялась дискуссия на тему «Во главе перемен», в которой приняли участие практикующий профессор Технологического университета г. Лаппеэнранта Ансси Ванйоки, генеральный директор компании Buckman Джунай Махарадж и директор подразделения биоэкономики исследовательского института RISE Биргитта Санблад.

Огромный интерес аудитории вызвал доклад, который сделал президент Metsä Group Илкки Хямяля, возглавивший компанию весной этого года. Интрига в том, что доклад был посвящен самому новому и крупнейшему проекту этой ГК за последнее время – заводу биопродуктов в г. Аанекоски, информация о котором совсем недавно была обнародована. Но если аудитория форума смогла только узнать подробности проекта, то автору этих строк вскоре посчастливилось увидеть промплощадку этого предприятия собственными глазами...

От «А!» до Я

Но прежде – расскажем о нескольких экскурсиях для журналистов, в ходе которых нам продемонстировали, в каком направлении движется научная мысль, воплощающаяся в промышленные проекты.

Университет Аалто молод. И чувствуется это во всем, даже в том, как позиционируется он в международной вузовской среде: его название обозначено всего одной буквой, но зато с восклицательным знаком – «А!». Заявленная цель учебная заведения – стать местом, где наука и искусство объединяются с промышленными технологиями и бизнесом. Традиционно университет подразделен не на факультеты, а на школы (а те в свою очередь – на тематические департаменты): Школа искусств, дизайна и архитектуры, Школа бизнеса, Школа химического инжиниринга, Школа электрического инжиниринга, Инженерная школа, Школа науки. Располагаются учебные и жилые корпуса в хельсинкском пригороде, на том месте, где некогда была деревенька Отаниеми.

В университете обучаются более 18 тыс. студентов. Штат сотрудников превышает 4,2 тыс. человек, более 400 из них – профессора. 36% преподавателей – граждане других стран (приятно было увидеть среди фамилий профессорско-преподавательского состава и несколько русских; на вопрос: «Есть ли россияне среди студентов?» нам ответили: «Их немного, но уровень подготовки этих ребят замечательный, и учатся они очень целеустремленно»).

В списке наиболее успешных «молодых» университетов мира «А!» в 2016 году занимал 28-е место (Times Higher Education 150 Under 50, 2016), а в 2015 году – 14 позицию по взаимодействию между вузом и промышленностью (CWTS Leiden Industry Collaboration 2015). Признан № 2 в рейтинге североевропейских бизнес-школ (Financial Times, European Business Schools 2015 Special Report). Наконец, это университет № 1 Финляндии по реализации исследовательских грантов Евросоюза.

В последнее время кампус Отаниеми подвергся радикальному обновлению: когда один из авторов этих строк посещал Эспоо несколько лет назад, это была тихая и пустоватая студенческая община – сейчас футуристического облика студгородок кипит жизнью увлеченных молодых людей. К 2021 году по планам руководства вуза все основные подразделения университета будут перемещены на территорию Отаниеми, став базой для развития полноценного города инноваций – Aalto City.

Провожатым для международной группы журналистов по светлым и просторным помещениям вуза стал профессор Йоуни Палтакари, а нашей главной целью – Aalto BioProduct Center (он же ABio), специализированный научно-исследовательский и внедренческий центр по биотехнологиям.

Персонал работающего здесь департамента биопродуктов и биосистем (BIO2) состоит из 185 человек, в их числе 22 профессора. Площадь исследовательского центра – 1500 м2, на ней находится более 50 единиц научного оборудования. Именно здесь построена экспериментальная линия по регенерации целлюлозы в текстильные волокна, промышленные образцы которых журналисты могли пощупать своими руками. Разработанное в «А!» инновационное волокно Ioncell получило премию Global Change Award, известная компания H&M решила из него производить одежду. Еще одно инновационное волокно на основе древесной целлюлозы, полученное группой под руководством профессора Олли Даля, получило название в честь alma mater – AaltoCell. Ведутся работы по созданию наноцеллюлозы и нанобумаги.

Исследовательский центр вуза работает в тесном взаимодействии со специалистами центра технических разработок Финляндии VTT, расположенного по соседству с университетом Аалто. Исполнительный вице-президент этой организации Юсси Маннинен показал представителям международных СМИ, что скрывается за массивными дверями помещений ее штаб-квартиры. На этом секретном (без шуток) объекте не только нельзя снимать, но и рассказывать-то можно не обо всем увиденном – поэтому ограничимся упоминанием о том, что в лабораториях центра идет активная работа по созданию новых биопластиков и текстильных волокон на основе продуктов производства целлюлозы, разных биомасел и биотоплива.

Памятным стал визит в инновационный центр компании Stora Enso – принадлежащее компании здание находится в самом центре Хельсинки и с возвышающейся над гаванью террасы можно помахать окнам президентского кабинета в стоящем по соседству особняке. Упаковочные решения, предлагаемые компанией в шоу-руме, поражают воображение – тут и картонные банки для напитков, приходящие на смену жестяным, и очень привлекательные коробочки и баночки для детских продуктов, особой формы упаковки для яиц (в подобных упаковках этот продукт продается в том числе и в нашей стране), а также футуристического дизайна сумки-пакеты для походов за продуктами. Нашими проводниками в мир упаковки будущего стали директор по коммуникациям Лотта Ройтто, а также ее коллеги из дирекции – менеджеры по развитию нового бизнеса Мария Холопайнен, демонстрировавшая нам новую многослойную влагостойкую упаковку из биокомпозита без использования полимеров, и Нико Мелланен, который рассказал о внедрении RFID-маркировок в упаковочной индустрии.

Stora Enso сегодня – это 26 тыс. работников в 30 странах мира. В числе клиентов компании такие известные фирмы, как H&M, Danone, Unilever, LiDl, Amazon, L’Oreal, Siemens, IKEA, Philip Morris, Nestle и др. Продажи компании в минувшем году оцениваются в 10 млрд евро. Около 7% продаж пришлось на инновационные продукты и сервисы. На период 2022–2025 годов компания планирует окончательно перейти на 100%-но перерабатываемую упаковку.

Завод будущего

Гостям выставки были предложены два варианта экскурсии на передовые предприятия страны: на фабрику Kotkamills OR в г. Котка, производящую широкий спектр многократно перерабатываемых изделий (проект Flying Eagle по замене старой бумагоделательной машины на современную картонажную стартовал в 2015 году, а первую продукцию обновленное предприятие выдало летом 2016 года), и завод биопродуктов Metsä Group Äänekoski неподалеку от г. Ювяскюля – именно на этом, самом современном заводе отрасли, повезло побывать и одному из авторов этой публикации. Проект завода биопродуктов обошелся Metsä Group в 1,2 млрд евро – это крупнейшие инвестиции в истории финской и европейской лесоперерабатывающей промышленности. Завод в Аанекоски – первое в мире производство биопродуктов следующего поколения.

Объем использования древесного сырья – 6,5 млн м3 в год.

О масштабах проекта говорит и тот факт, что он позволил создать 1500 рабочих мест – по меркам небольшого (19 тыс. жителей) Аанекоски это внушительно, а если учесть, что все оборудование предприятия максимально автоматизировано и требует участия в каждом из цехов совсем небольшого числа сотрудников, тем более. Еще 2500 работников по всей Финляндии так или иначе трудятся в интересах завода биопродуктов.

Комплексным поставщиком оборудования для завода выступила компания Andritz, перед которой была поставлена амбициозная задача: используя лучшие из доступных технологий создать идеальное предприятие завтрашнего дня. Эта задача подразумевала, в частности, высочайшую эффективность и стопроцентую «циркулярность»: все без исключения отходы основного производства должны быть использованы для производства новых биопродуктов либо повторно перерабатываться. Корпуса предприятия разместились на территории, где ранее был целлюлозный завод: новое производство больше своего предшественника в 2,5 раза (демонтаж старых цехов еще продолжается, освобождаются зоны для строительства цехов по производству новых биопродуктов с упором на выпуск текстильных волокон); интересно, что компания продолжает пользоваться разрешением ответственной природоохранной организации, которое было получено еще целлюлозным заводом, но безопасность нового производства для окружающей среды выше, чем у предприятия-предшественника.

В комплект поставки Andritz вошло оборудование цеха подготовки древесного сырья (в его составе – три окорочные линии с размораживающими транспортерами и самыми крупными в мире рубительными машинами с горизонтальной подачей HHQ, которые могут перерабатывать как хвойную, так и лиственную древесину), варочного цеха и линии волокнистой массы (с передовой системой подачи щепы TurboFeed и двухсосудной варочной установкой, работающей по технологии варки Lo-Solids), семиступенчатой выпарной установки De Vap (соединена с системой отбора щелока из варочного котла и является основой новой системы возврата тепловой энергии, отличается самыми высокими показателями энергоэффективности в мире и самой высокой производительностью среди предприятий Европы – до 1650 т/ч) и установки каустизации. Кроме того, в машинном парке четыре короотжимных HQ-пресса нового поколения, позволяющих на 5% повысить полезный выход сухого вещества древесной коры (что обеспечивает увеличение выработки энергии при сжигании ее в котле на 15%). Контроль всех стадий производственного процесса осуществляется из центральной диспетчерской. Для ежедневных проверок состояния оборудования и оптимального уровня рабочих параметров здесь впервые используются обычные планшеты I-Pad со специальным ПО.

Строительство предприятия началось в апреле 2015 года, а его ввод в эксплуатацию состоялся 15 августа 2017 года, как сказала старший вице-президент Metsä Fibre Камилла Викстрем, точно в запланированный срок и в рамках отпущенного бюджета. Текущаяя производительность завода – 1,3 млн т целлюлозы в год (этот показатель достигнут к лету 2018 года). Основные рынки сбыта целлюлозы – страны Европы и Азии.

Глава новой структуры концерна – Metsä Spring (создана в мае 2018 года с целью развития цепочки создания стоимости древесных продуктов и акселерации процессов взаимодействия между разными партнерами) Никлас фон Вейрмарн рассказал о новых продуктах, производство которых осваивает компания. По замыслу создателей проекта, завод будет выпускать, помимо высококачественной целлюлозы, широкий ассортимент биопродуктов. На первом этапе это будут биогаз, биомасла, серная кислота, метанол и топливные пеллеты. В перспективе будет освоено производство продуктов на основе лигнина, текстильных волокон и биокомпозитов.

По словам спикеров, основную прибыль завод получает (как бы странно это ни звучало) не за счет продажи своего главного продукта – целлюлозы, а от реализации производимой биоэнергии: предприятие обеспечивает себя энергией на 240% (причем совершенно без использования ископаемых видов топлива), полностью покрывает свои потребности, а излишки энергии поступают на продажу в сети.

Благодаря новому «якорному» производству будут быстрее и эффективней развиваться вся местная промышленность и инфраструктура. Цель Metsä Group – создать в Аанекоски полноценный биотехнологический кластер, объединив усилия с другими компаниями ЛПК (и не только) для общей выгоды и пользы. Синергия приведет к кумулятивному эффекту – идея не нова, но общение с руководством Metsä Fibre и сопровождавшей экскурсию главой местного муниципалитета убедило нас в том, что она будет успешно реализована (увы, в отличие от многих российских регионов, где модная кластерная тема не привела ни к чему большему, чем громкие лозунги с высоких трибун). Значимость и пионерность проекта подчеркивает тот факт, что он именуется не иначе как новой планетой – «Планетой Би» (то есть биотехнологий) и ему оказывают официальную поддержку Министерство экономики и занятости, Министерство сельского хозяйства и лесной промышленности, Региональный совет Центральной Финляндии.

«У 88% древесины, используемой Metsä Group, происхождение из сертифицированных лесов. Для сравнения: сегодня в мире сертифицировано лишь около 10% лесов, – рассказал Никлас фон Вейрмарн. – Лесная промышленность в принципе базируется на циркуляции: природные ресурсы сами по себе характеризуются возобновляемостью, помимо этого, циркуляция воды химических и иных ресурсов происходит в рамках технологических процессов. Продукция предприятий также должна быть рециркулируемой, с замещением ископаемых ресурсов и сведением к нулю вредного антропогенного воздействия на окружающую среду».

Завод биопродуктов Metsä Group’s Äänekoski bioproduct mill – в полном смысле образец нового подхода к развитию промышленности и мы будем с интересом наблюдать за его дальнейшими успехами.

...А потехе час

Конечно, помимо деловых мероприятий по ходу поездки был запланирован и отдых, который тоже принес немало впечатлений. Много положительных эмоций принесло знакомство с Löyly – «урбанистическим оазисом» (так значится в буклете построенного на берегу Финского залива в бывшей промзоне комплекса саун и кафе; несущие конструкции этого сооружения, спроектированного архитектором Вилле Хара, выполнены из бетона, все остальное – из древесины и стекла. Для Вилле Хара, еще совсем молодого парня, проект стал первой серьезной профессиональной задачей, с которой он и его коллеги по архитектурному бюро avanto блестяще справились и теперь разрабатывают проект крупного административного комплекса в центре финской столицы по заказу правительства.

А победителей тематических конкурсов PulPaper чествовали на вечеринке, организованной по случаю отраслевого форума в одном из самых известных сооружений старого Хельсинки – в здании Старого студенческого дома (Vanha Ylioppilastalo). Здесь участники выставки в компании коллег со всего мира провели незабываемый вечер, наслаждаясь мастерством квинтета Club for Five, завоевавшего мировую известность своим энергичным исполнением джаза а-капелла.

Авторы выражают искреннюю признательность коллегам из Finnfacts, Business Finland и Messukeskus за приглашение в медиа-тур и всемерную помощь в ходе поездки.

Максим Пирус

Елена Шумейко