Основные правила выбора плоских круглых пил для раскроя древесины

Для того чтобы правильно выбрать режущий инструмент для раскроя древесных материалов на бревнопильных и делительных круглопильных станках – как однопильных, так и многопильных, оснащенных одним или несколькими пильными шпинделями, нужно учитывать особенности породы древесного сырья, правильно оценивать его агрегатное состояние, принимать во внимание технические характеристики технологического оборудования, а также квалификацию технологического и обслуживающего персонала.

Приступая к пилению бревен или раскрою пиломатериалов на заготовки, следует учитывать тип и марку станка, его техническое состояние, тип подачи (ручная или механическая) и ее особенности, толщину пилы, количество зубьев, материал, из которого сделано полотно пилы и ее зубья, высоту пропила и т. д.

Если используется ручная подача, то у пилы должен быть ограничитель подачи, который позволит решить проблему «выбрасывания» заготовки при некачественной работе системы защиты станка или ее отсутствии. Выбирайте пилу для станков с механической подачей с расчетом на производительность оборудования, качество (например, степень шероховатости) пиленой поверхности и другие нюансы.

Для режущего инструмента в случае, когда требуется достичь определенной производительности оборудования и качества пиленой поверхности, основным расчетным требованием, будет так называемая подача на зуб, которая может варьировать от 0,3 до 2,0 мм. В том случае, когда высота распила превышает 50 мм, качественная поверхность распила может быть обеспечена только при использовании пил с наибольшим числом зубьев или за счет снижения скорости подачи до оптимальной. Когда же высота пропила превышает 70 мм, пилы специально рассчитываются технологами предприятий в соответствии с методиками, изложенными в специальной литературе, проверяются объем межзубной впадины и степень заполнения их опилками, определяются углы встречи зуба пилы с распиливаемой заготовкой. При работе на лесопильном оборудовании, оснащенном двумя или четырьмя пильными шпинделями, необходимо обращать внимание не только на конструктивные особенности пил, но и на их параметры по ширине пропила. Пил одинаковых и идеальных по размерам, в частности по ширине пропила, нет, что связано как с их производством, так и с сервисом (переточкой в процессе работы), поэтому суть подбора пил для двухвальных станков заключается в том, чтобы подобрать пары пил (верх-низ), не различающиеся по ширине пропила более чем на 0,05 мм и имеющие одинаковое число зубьев, толщину корпуса, а также другие угловые и линейные параметры. Если у пильных валов (работающих вместе и попарно) разное направление вращения шпинделей, то есть когда применяются попутная и встречная подача на этих шпинделях для получения общего пропила, например, в брусе или бревне, следует использовать пилы с разным числом зубьев, чтобы добиться одинакового качества во всех пропилах образующейся пиленой поверхности. Кроме того, в случае проблем с образованием «сливной стружки» следует использовать пилы с разными оригинальными формами зубьев для пиления материалов из пород древесины, различающихся по плотности.

Влияние типа станка на выбор инструмента

По типу конструкции круглопильные станки могут быть тяжелой, средней или легкой серии, со сварной или литой станиной. Следует учитывать, что масса оборудования сильно сказывается на производительности технологического оборудования, качестве пиломатериалов и стойкости режущего инструмента, в силу того что на станках с бóльшей массой уменьшается вероятность появления вибрации. В том случае, когда качество получаемой поверхности или период стойкости инструмента не важны, станки средней и легкой серий можно комплектовать любыми типами пил: хромванадиевыми (стальными), со стеллитовым наплавлением зуба, с твердосплавными напайками зуба. Если же речь идет о тяжелых станках, на которых планируется пиление со скоростью подачи, превышающей 50 м/мин, то для работы на них подойдут только высококачественные твердосплавные пилы. Это инструмент, корпусы которого изготовлены из дорогой, жесткой и высококачественной инструментальной стали, прошедшие качественную термообработку и правильную вальцовку, а также оснащенный высококачественными пластинками твердого сплава, крупных размеров (особенно по высоте зуба), напаянных на высококачественном технологическом оборудовании с применением качественных материалов для пайки.

Если возникает волнистость пропила или пилы «горят» и быстро выходят из строя, проблема почти всегда в оборудовании. Например, такие ситуации возможны, если некачественно выполнен монтаж оборудования, в результате чего плоскости пильных дисков не параллельны оси подачи, или своевременно не выполняется техническое обслуживание оборудования, предписанное производителем. Скажем, износ подшипниковых узлов пильных валов или вальцевых и гусеничных механизмов подачи почти всегда приводит к быстрой поломке режущего инструмента. Ведь любое смещение лесоматериала (заготовки) и формирование криволинейного пропила ведет к повышенному трению зубьев о древесину в зоне пропила, в связи с чем пила нагревается и теряет устойчивость.

Использование супертонких пил (у которых толщина корпуса менее 1/140 диаметра пилы) в процессе деревообработки не всегда оправданно – инструмент этого класса следует применять только для раскроя сухих (не 15% влажности) пиломатериалов из ценных твердолиственных и редких древесных пород. Подобные пилы можно использовать и для пиления хвойных пиломатериалов, но важно, чтобы древесина была не смолистой, а в процессе пиления не «восстанавливались» ее упругие волокна (то есть чтобы ее влажность не превышала 12%).

Для получения сверхтонкого пропила высотой до 70 мм, что очень важно при раскрое сухих материалов из ценных пород древесины, чаще всего применяют специальные, так называемые ступенчатые пилы (рис. 1). Для обработки материалов из хвойных пород необходимо использовать пилы со следующими характеристиками: уширение зубьев на сторону 0,4–0,5 мм, толщина корпуса пилы более 2 мм (например, для пил диаметром более 300 мм). В лесопилении в этом случае также используются так называемые конические пилы.

Как подобрать пилу с оптимальными характеристиками корпуса

Выбирая пилу с определенным числом зубьев, нужно, исходя из требуемого качества пиленой поверхности пиломатериалов, при требуемой производительности оборудования учитывать данные, полученные в результате расчета подачи на зуб.

В расчет также следует принять данные о мощности установленных на оборудовании приводов (механизмов резания и подачи), высоте и ширине пропила, объеме межзубной впадины, ее профиле, уширении на сторону. Формулы и другие необходимые данные для расчетов легко можно найти в специальной литературе.

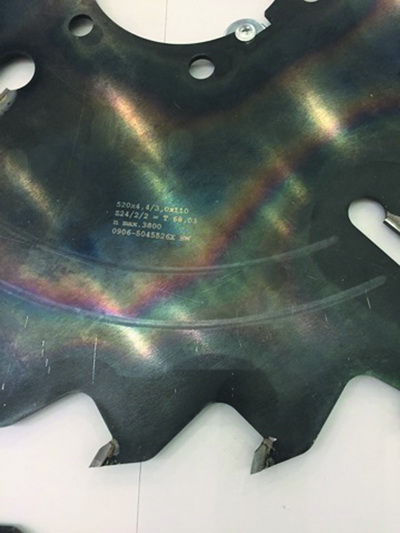

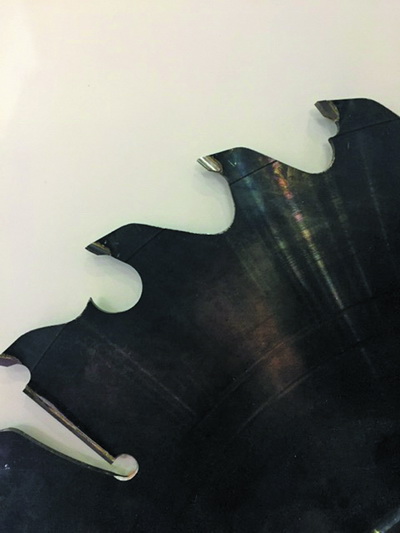

Необходимо также принимать во внимание, что у пилы могут быть еще и «подчищающие зубья»: мультаксы или строб-ножи. Их основное назначение – удержание пилы в плоскости в процессе пиления, они почти никогда не затачиваются, только в случае, например, аварийного износа или перепайки, так как их ширина всегда меньше ширины пропила на 04–0,8 мм. Особенно важно использование мультаксов, когда выполняется глубокий пропил. Пильные полотна с мультаксами могут быть востребованы при раскрое древесины с высотой пропила более 50 мм или сучковатых и подсушенных до влажности 25–35% лесоматериалов.

Для раскроя так называемой летней и зимней древесины на скоростных лесопильных линиях используют «летние» и «зимние» пилы соответственно. Они различаются маркой стали, из которой изготавливаются их полотна, степенью и качеством закалки и вальцевания, характеристиками и параметрами применяемых пластинок твердого сплава. Главное видимое различие – то, каким образом пластинка установлена в корпусе пилы: на «зимней» пиле зуб впаивается в тело глубже, чем на «летней», из-за повышенных требований по противодействию зубьев ударным и обычным нагрузкам при пилении мороженой древесины. Представлены профили пил с «летними» и «зимними» зубьями (рис. 2 и 3). Поскольку в настоящее время наибольший интерес для производственников представляют пилы с твердосплавными зубьями ввиду их высокой стойкости и возможности работы на скорости подачи более 50 м/мин, уделим им особое внимание. О выборе параметров корпусов пил в специальной литературе написано немало, однако довольно сложно найти информацию о типах конфигурации межзубной впадины и профиля зуба, правильном сервисном обслуживании, особенно замене изношенных или аварийных зубьев пил. Различают несколько основных видов профиля зуба: с прямой задней гранью затылка; с ломаной задней гранью; со сложным профилем («волчий зуб»); со специальными формами. Зубьями с прямой задней гранью затылка оснащаются многозубые пилы, чаще всего пилы с хромванадиевыми (стальными) корпусами и с небольшим шагом (как правило, не более 10 мм) – для удобства их заточки. Подобные пилы используются в основном для раскроя на легком лесопильном оборудовании и при работе на небольшой скорости подачи (до 20 м/мин) и раскрое с глубиной пропила до 50 мм – как для поперечного, так и для продольного пиления (рис. 4). Эти пилы могут быть универсальными (с передним углом зубьев до 15º) и специализированными – для пиления вдоль и поперек волокон древесины, как с положительным, так и с отрицательным передним углом зубьев.

Пилы с ломаной задней гранью, а также пилы с «волчьим зубом» применяются в основном для работы на скоростном лесопильном оборудовании и (или) при тяжелых условиях пиления – большой высоте пропила и высокой скорости подачи (70 м/мин и более) и при пилении древесины высокой плотности, в том числе хвойной смолистой древесины (рис. 5а, 5б).

Пилы со специальной формой профиля зуба сильно различаются и предназначены для решения любых специальных задач. Представлен образец пилы с ограничителем подачи (рис. 6). Подобные пилы в основном применяются для работы на станках с ручной подачей (не более 15 м/мин), при использовании этих пил на станках с механической подачей высота ограничителя должна быть меньше размера подачи на зуб (Uz).

Для пиления, например, мягкой древесины (липы, осины и т. п.) предназначена пила с очень большим передним углом – больше 34º (рис. 7).

Представлен пример пилы со специальной формой межзубных впадин (рис. 8). Эту пилу с выступами в межзубных впадинах («слепышами») нецелесообразно использовать при пилении древесины, когда требуется обеспечить большую (более 100 мм) высоту пропила, потому что выступы сильно ограничивают объем межзубной впадины и могут привести в процессе пиления к потере устойчивости пилы. Эти выступы были придуманы изначально для заточки пил с шагом зубьев более 130 мм для заточных станков с механическим толкателем. У специалистов, которые считают, что «слепыши» в зоне пиления работают как молотковые мельницы, то есть измельчают опилки или помогают выбрасывать опилки из пропила, нет на то оснований, так как процесс пиления и образования опилок в межзубной впадине весьма скоротечен.

зубьями»

Основное назначение оригинальной формы затылка зуба (рис. 9) – снижение уровня шума при пилении древесины этими пилами.

Для обеспечения устойчивой работы пилы при пилении твердолиственных и основных хвойных пород на большой скорости подачи целесообразно применять пилы со стружколомом, функцию которого выполняют разные профили межзубной впадины (рис. 10). Стружколомы на корпусе пилы и на теле твердосплавной пластинки способствуют доизмельчению опилок в межзубной впадине и их компактному размещению в ней, что сказывается на устойчивости пилы в пропиле и позволяет снизить нагрев пилы в процессе пиления.

Для работы на круглопильных станках для обеспечения большой высоты пропила (более 200 мм) часто используют пилы специальной конструкции типа «Ганнибал» с выраженными группами зубьев пил и большими межзубными впадинами, с мультаксами или без них (рис. 11).

Проблемы вследствие некачественного сервиса

О проблемах качества подготовки круглых пил (сервиса) написано и сказано много, коснусь лишь тех, на которые многие производственники не обращают внимания. К ним можно отнести некачественную и несвоевременную заточку пил, некачественную подготовку корпуса пилы под перепайку, плохую пайку твердосплавных пластинок.

Чтобы не доводить корпуса пил до прижогов, инструмент следует своевременно – либо в соответствии с регламентом предприятия, либо при первых же признаках затупления зубьев (появлении повышенной шероховатости пиломатериалов, образовании рисок на поверхности пропила, ворса, бахромы и т. п.) – снимать со станка и отправлять на заточку.

Заточку зубьев должен выполнять квалифицированный специалист в соответствии с установленными нормативами, поскольку некачественная заточка может привести к негодности инструмента. В результате неквалифицированной заточки зубьев по задней грани возможно уничтожение заднего угла (рис. 12).

Вот пример из практики: вследствие некачественной подготовки постели зуба при его замене, в связи с тем, что был снят значительный слой металла на корпусе пилы, зуб «утонул» в корпусе, что привело к появлению выступа, который заменил рабочий стружколом в зоне перехода пластинки к телу корпуса. В результате качество пиления резко упало, так как из-за этого небольшого выступа стружка не измельчается, а утыкается в него и уходит в пространство между корпусом пилы и стенкой пропила, а пила нагревается и теряет устойчивость (рис. 13а и 13б).

Последствия некачественной пайки на пиле: наличие пузырей в паяном шве, непропай, изменение цвета паяного шва в результате использования некачественных флюсов и припоев, в том числе пайка латунными припоями, температура плавления которых выше температуры плавления серебросодержащих припоев, что влияет на дальнейшую стойкость твердого сплава зуба.

В качестве примера из практики: снижения затрат на приобретение инструмента на 20–30% можно добиться и путем назначения приказом руководства предприятия лиц, персонально ответственных за сервис инструмента. Контролируйте все нюансы не только технологического процесса производства пиломатериалов, но и сервисного обслуживания режущего инструмента! Удачи в бизнесе!

Владимир Падерин