IntelliCURE от AkzoNobel

Новый этап в цифровой трансформации отрасли

Компания AkzoNobel специализируется на разработке комплексных решений, включающих в себя промышленные клеевые системы (КС), оборудование для их нанесения и методики оптимального применения КС. Материалы, технологии и оборудование, создаваемое специалистами AkzoNobel, отвечают вызовам времени и соответствуют запросам клиентов. Одна из последних разработок подразделения Wood adhesives («Клеи для древесины») предназначена для того, чтобы помочь партнерам AkzoNobel сделать их бизнес еще более эффективным.

Это IntelliCURE – новый программный продукт, разработанный с целью объединения в одной системе клеевых продуктов, программного обеспечения и оборудования и призванный стать эффективным решением для производителей клееных деревянных конструкций.

«Время, когда мы фокусировались исключительно на предоставлении клиентам своих лучших клеев, чтобы обеспечить в изделиях качественное соединение компонентов из древесины, миновало, – объясняет управляющий директор подразделения AkzoNobel „Промышленные покрытия“ Саймон Паркер. – Наша продолжающаяся цифровая трансформация означает, что теперь мы можем дать клиентам гораздо больше возможностей для развития и помочь нашим заказчикам расти».

Предложение по intelliCURE означает, что наряду с поставкой клеевых материалов AkzoNobel может также предоставить оборудование, которое, в зависимости от конструкции клееного элемента и программного обеспечения, оптимизирует в режиме online число этих заготовок. Система также загружает в программу каждый параметр процесса во время склеивания для обеспечения гарантированного качества. Использование этой одной из самых последних цифровых инноваций от AkzoNobel позволит клиентам обеспечить стабильно высокие результаты производства и за счет этого сократить его общую стоимость.

«Внедрение intelliCURE – это логичный шаг к достижению успеха, – отмечает г-н Паркер и добавляет, что эта система уже работает в настоящее время в Европе. – Это гибкое решение помогает клиентам максимально эффективно управлять своим производством, повышая его конкурентоспособность на рынке. Огромный плюс системы в том, что клиенты могут использовать как все элементы системы, так и по отдельности, в зависимости от конкретных потребностей».

Эта интеллектуальная система может охватывать весь производственный процесс либо соединять отдельные его звенья в единую программу. Сделать это несложно, так как почти все оборудование, поставляемое компанией AkzoNobel, снабжено программным обеспечением и легко встраивается в технологический процесс.

Вот только четыре примера такого оборудования с программным обеспечением.

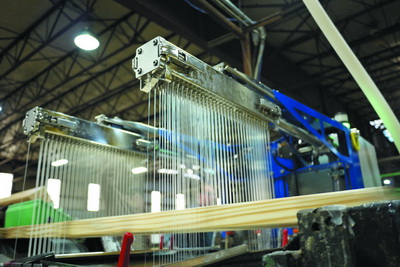

1. Установка 7230 EcoFlex для раздельного нанесения компонентов клеев

Установка 7230 EcoFlex используется для нанесения клея и отвердителя на ламели, предназначенные для склеивания, например – для производства клееных балок, японского бруса (post) и оконного бруса.

Установка 7230 EcoFlex проста в настройке и управлении. Контрольный кабинет оснащен операционной панелью, которая позволяет контролировать параметры технологического процесса и отслеживать данные выполняемых операций. Установка контролируется высокоточной PLC-технологией с отличным интерфейсом.

Как это работает

Клей и отвердитель наносятся на детали раздельно распределительными трубками, которые подсоединены к системе циркуляционного насоса. Расходомер контролирует интенсивность потока нанесения.

Настраиваемая система

Конструкция с гибкой модульной платформой обеспечивает установке высокую гибкость и позволяет легко перестроить ее в соответствии с требованиями заказчика. Соотношение клея и отвердителя и расход клея контролируются и автоматически корректируются контрольным оборудованием. Автоматика установки 7230 EcoFlex также снабжена функцией аварийной остановки и оповещения. 7230 EcoFlex может использоваться на любых производственных линиях по изготовлению клееного бруса (установки ТВЧ, холодные и теплые прессы).

Достоинства:

- автоматический контроль соотношения компонентов клея и их удельного расхода;

- гибкая модульная платформа позволяет размещать компо- ненты установки в разных местах линии, можно также заменить один компонент другим, чтобы быстро переключаться на использование разных клеевых систем;

- легкий монтаж и обслуживание – насосы и детали установки максимально закрыты от попадания клея и отвердителя;

- легкий демонтаж и чистка распределительных трубок вне зависимости от их длины;

- отсутствие проблемы жизнеспособности клея;

- постоянные и контролируемые потоки клея и отвердителя;

- возможность использования быстрых клеевых систем;

- три типа оптимизации расходуемого количества клея (по времени, по ламели, Forward Integration);

- "спящий режим«/автопродувка (во избежание засорения форсунок);

- автоматическая функция удаления воздуха из распределительных трубок;

- сокращение объемов технической воды для промывки.

Все выше перечисленное обеспечивает улучшение условий труда персонала.

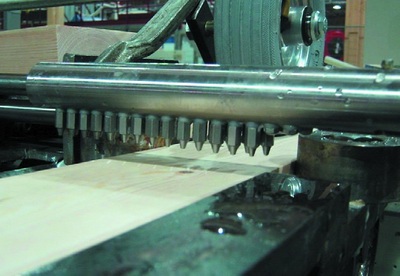

2. Установка start/stop для смесевого нанесения ЭПИ-клеев

Особенностью ЭПИ-систем является необходимость предварительного смешивания клея и отвердителя, а также довольно короткий период жизнеспособности клеевой смеси. Эти факторы учтены при разработке уникальной по простоте и надежности установки для применения ЭПИ-клеев в производственных условиях – возможности станка позволяют смешивать клей и отвердитель и обеспечивают бесконтактное ленточное нанесение свежеприготовленной смеси на ламели.

Достоинства:

- наличие встроенного разгонного блока, надежная конструкция которого позволяет работать как с ламелями, так и с полубрусом;

- система «старт-стоп» позволяет минимизировать потери, нанося клей только на ламель с остановкой между подачей ламелей;

- отсутствие заранее подготовленной смеси, что позволяет избежать проблемы обеспечения жизнеспособности клея;

- сокращение потерь воды и клея при промывке обору- дования;

- "спящий режим«/автопродувка (во избежание засорения форсунок во время простоя).

3. LOG: контроль производственных параметров

LOG – это программное обеспечение, которое собирает данные производственных процессов и в необходимых случаях подает сигналы тревоги. LOG предлагает разнообразные опции для сбора информации и хранения истории параметров производства. Персонал предприятия получает возможность в любое время отслеживать режимы технологических операций и повышать уровень контроля без дополнительных инвестиций.

LOG легко устанавливается на компьютер и совместим с программным обеспечением станков Casco Adhesives, оборудованных счетчиками показателей потока.

Технические данные:

- хранение значений и сигналов тревоги от станков Casco Adhesives в серверной базе Microsoft SQL;

- непрерывный сбор инфор- мации;

- экспорт результатов сбора информации в формате Excel.

Достоинства:

- сокращение брака в общем объеме продукции за счет раннего выявления ошибок и неэффективного производства;

- сбор производственных данных: соотношение клея и отвердителя, расход клея, минимальная/максимальная температура ламелей;

- сбор информации о сигналах тревоги в случае поломок оборудования, сбоя технологии и т. д.;

- сбор информации по партиям;

- возможность поиска необходимой информации как в производственной базе данных, так и в ранее собранной информации (локально или удаленно);

- возможность ведения статистики по среднему значению, максимальному, минимальному, разнице и сумме значений.

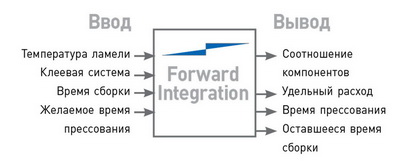

4. Forward Integration

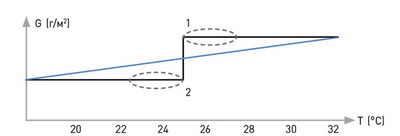

1. Зоны с избыточным количеством клея при использовании карт клея

2. Зоны с низким запасом прочности по количеству клея при

использовании карт клея

Forward Integration (FI) – это функция в программе PLC, с помощью которой можно рассчитать нужное соотношение компонентов клея, рекомендуемое время прессования и рекомендуемое количество клея для определенного периода полной сборки при производстве клееного бруса.

FI постоянно измеряет параметры склеивания всей партии изделий и даже может их корректировать, например для того, чтобы компенсировать колебания температуры ламели с целью обеспечения высокой надежности продукции. Если в станок подается ламель, температура которой выше, чем у предыдущих, FI даст команду увеличить количества клея, а также пересчитает (сократит) и покажет время полной сборки. Если в станок будут поданы более холодные ламели, время прессования будет увеличено. По итогам обработки всей партии данные об условиях режимов cклейки анализируются и система предлагает оптимальное время прессования.

На рис. 4 графически показаны зависимость количества клея от температуры ламелей и непрерывно обновляемые параметры технологического режима (розовая линия) в сравнении с традиционным технологическим режимом (использованием табличных значений, или «карт клея») (черная линия);

Достоинства:

- точные расчеты по точным данным. Расчеты, основанные на точных значениях, которые заменили традиционные таблицы с интервалами;

- регулировки в реальном времени: параметры процесса склеивания измеряются в реальном времени, и режимы склейки автоматически обновляются;

- оптимизация параметров производственных процессов обеспечивает повышение производительности и сокращение расхода клея;

- риск образования брака сводится к минимуму, поскольку расход клея никогда не падает ниже оптимального уровня, необходимого для обработки каждой ламели;

- использование FI позволяет повысить производства, обеспечивая запас прочности склейки по количеству клея и продолжительности прессования.

Forward integration использует данные о температуре, требуемых времени сборки и прессования для поступающей партии для расчета и предложения соотношения компонентов клея и его оптимального расхода.

Эти и другие типы оборудования для нанесения клея и контроля параметров производства (либо какая-то их часть) могут быть связаны единым программным продуктом intelliCURE, который позволяет оптимизировать операции производственного процесса и своевременно информирует о возможных сбоях или отклонениях в нем, что обеспечивает предотвращение выпуска некачественной продукции.

Максим Молчанов

Ирина Сирота,

эксперт по клеевым материалам

ООО «Акзо Нобель Коутингс»