«Марио Риоли»: дизайнерские двери для комфортного жилья

Продукция основанной в начале XX века итальянской компании потомственных краснодеревщиков Mariio Rioli уже больше столетия пользуется большим спросом в Европе. В 2007 году владелец компании решил и в России создать современное производство межкомнатных дверей, задача которого – удовлетворять запросы российских потребителей в качественных элементах оформления жилых интерьеров. Фабрика «Марио Риоли» в г. Донской (Тульская обл.) до сих пор является крупнейшим в России предприятием по выпуску межкомнатных дверей. Объем производства предприятия в 2018 году составит около 350 тыс дверей.

Город Донской, где расположено основное производство, находится в 200 км от Москвы. Центральный офис компании расположен в Москве, филиалы – в г. Видное (Московская обл.), Санкт-Петербурге и Самаре. В каждом филиале есть склад и магазин, открываются и собственные магазины (салоны продаж), есть множество региональных партнеров-представителей.

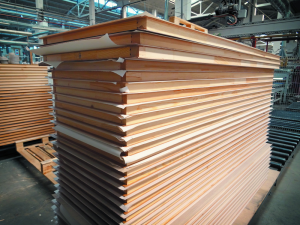

Ассортимент продукции огромный и постоянно расширяется. На текущий момент в ассортименте 14 коллекций дверей с разными вариантами покрытий (экошпон, CPL, TSS, натуральный шпон, ламинат), разные типы дверей – со стеклами и без, распашные одностворчатые и двухстворчатые, раздвижные одностворчатые и двухстворчатые, а также двери с повышенной шумоизоляцией и противопожарные.

На рынке межкомнатных дверей в последние годы отмечается рост спроса на двери эконом-класса. В основном двери, которые производят на фабрике «Марио Риоли», реализуются на российском рынке (около 95%), также продукция поставляется в Казахстан и Белоруссию. Ценовой диапазон дверных комплектов – 5–7 тыс. рублей. Продукция поставляется заказчикам в разных вариантах: дверные комплекты с полным набором предустановленной фурнитуры (замком, петлями, ответной планкой, крепежными элементами дверной коробки, соединительными шпонками и т. д.) или без нее. В основном дверные комплекты с установленной фурнитурой заказывают строительные компании, которые экономят на монтаже.

Кроме дверей, в ассортименте продукции «Марио Риоли» погонаж (наличники, дверные коробки, пороги, доборы) и декоративные панели из плиты MDF, предназначенные для отделки входных дверей в одном стилевом решении с межкомнатными дверьми.

Фабрика осуществляет поставки дверей многим строительным компаниям, в частности группам компания «Пик», «Пионер», «ДСК», «Сэтл» и другие. Продажи дверей строительным компаниям составляют около 30% общего объема производства. Но основные объемы продаж осуществляются через сеть «Леруа Мерлен» и других DIY-ритейлеров. Доля продаж через собственный интернет-магазин невысока, а вот розничный магазин при заводе пользуется популярностью, и продажи в нем осуществляются активно – кроме жителей Московской и Тульской областей, в Донской приезжает много покупателей из других регионов. Специалисты «Марио Риоли» надеются на рост объема продаж за счет увеличения поставок продукции застройщикам, так как на строительном рынке наблюдается тренд повышения доли продаж квартир с отделкой.

Сырье

Сырая обрезная доска (сосновая и еловая) толщиной 40 и 50 мм поставляется на предприятие в основном из Владимирской области, есть также поставки из Кировской и Вологодской областей. На фабрике перерабатывается до 1000 м3 древесины в месяц. Как отмечают в руководстве компании, в настоящее время в связи с дефицитом древесины на рынке производители межкомнатных дверей ведут поиск альтернативных материалов, в частности рассматриваются варианты использования LVL-бруса, ДСП, а технологи «Марио Риоли» сейчас просчитывают себестоимость производства с учетом замены массива древесины другими материалами.

Машинный парк и процесс производства

Поступающие на предприятие сырые доски подготавливают к обработке в шести сушильных камерах производства компании Muehlboeck-Vanicek (Австрия), разовый объем загрузки каждой камеры – 80 м3. Пиломатериал сушат в течение почти двух недель до влажности 7,5% в весьма щадящем режиме – во избежание деформации досок.

На предприятии стараются поддерживать такой уровень машинного парка, который позволяет решать задачи разной сложности и обеспечивать высокое качество выполнения технологических операций. С этой целью приобретается современное высокопроизводительное оборудование. Например, в ходе проведенной не так давно, в 2016 году, крупной модернизации были куплены и введены в эксплуатацию две линии для раскроя дверных элементов производства итальянской компании Fruilmac s.p.a., облицовочный станок для окутывания элементов дверей (производитель – компания Duspohl, Германия), что позволило наладить выпуск царговых дверей. Тогда же были приобретены разгрузочные сборочные столы, гидравлический пресс для сборки дверей, выгружной конвейер производства итальянской компании CPC (входит в состав SCM Group). В связи с расширением станочного парка система аспирации (производства датской компании Moldow A/S) была дополнена бункером-накопителем объемом 580 м3 с системой пневмотранспорта, который поставлен Тверской промышленной компанией.

Древесные отходы утилизируются в поставленной австрийской компанией Polytechnik котельной мощностью 3 МВт, которая в сутки потребляет около 60 м3 опилок и обеспечивает нужды производства в технологическом тепле, обогрев административных зданий и подачу горячей воды в душевые, столовую и т. д.

Основные производственные подразделения размещены в здании бывшего завода железобетонных плит. Склад, в соответствии c нормативами противопожарной безопасности, расположен в отдельном здании.

На экспериментальном участке разрабатываются новые модели дверей, а также проводятся испытания уже созданных моделей – на установочных стендах отлаживается сборка дверных конструкций. На участке эксплуатируется 4-осевой обрабатывающий центр SCM Record 110 AL, калибровально-шлифовальная машина, двухэтажный пресс, ручной инструмент и простые станки: торцовочный, рейсмусовый, многопильный и вертикально-фрезерный.

На заточном участке на станках Vollmer осуществляется подготовка к работе профильного, концевого инструмента, плоских гильотинных ножей – на «Марио Риоли» стараются весь инструмент, кроме алмазного, точить самостоятельно. Генеральный поставщик инструмента – компания Leitz, с которой фабрика успешно сотрудничает уже десять лет. Специалисты «Марио Риоли» отмечают, что Leitz осуществляет полное сопровождение проекта, начиная с разработки и заканчивая реализацией, на всех стадиях проекта производство обеспечивается необходимым инструментом, отвечающим поставленным задачам. На основе технического задания специалисты Leitz рассчитывают скорость работы инструмента, производительность оборудования, на котором устанавливается этот инструмент и качество работы. У компании Leitz на складе в Москве есть необходимый для «Марио Риоли» оперативный запас инструмента.

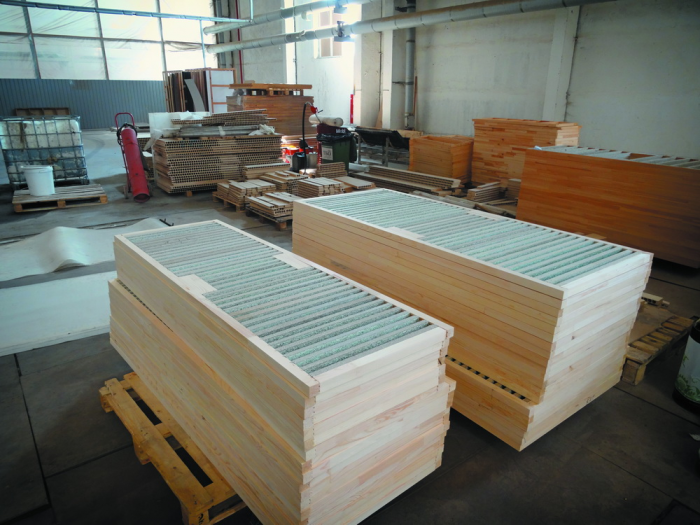

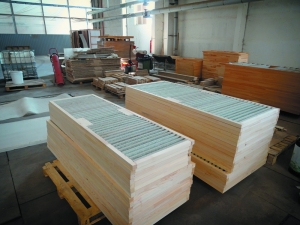

Высушенные пиломатериалы поступают на линию обработки массивной древесины, где установлены загрузочный конвейер и калибровальный станок Weinig Hydromat 1000. Операторы вручную отмечают люминесцентными мелками на материале выпадающие сучки, трещины и другие дефекты, которые вырезаются с помощью оптимизатора Weinig Opticut 350, затем проводится сортировка пиломатериалов и сборка пакетов. Нарезание шипов в ламелях и их сращивание по длине осуществляются на линии GreCon, после чего они поступают на операцию чистового строгания. Столярные щиты, которые изготавливают с помощью пресса ТВЧ Weinig (на изготовление одного щита уходит всего полторы минуты), используются для производства дверных коробок и царговых дверей.

На участке подготовки шпона созданы условия для поддержания постоянной относительной влажности воздуха 60%. Оснащение участка: две гильотины, два ребросклеивающих станка и станок Kuper Innovation для стыкового соединения шпона, а также ручные машинки, с помощью которых собирают пакет шпона для облицовки. Шпон поставляется российскими компаниями «Вудсток» и SNG Global Trading. Каждая кноль шпона на складе у поставщиков выбирается вручную специалистами «Марио Риоли», которые проверяют эластичность, влажность, рисунок и цвет шпона.

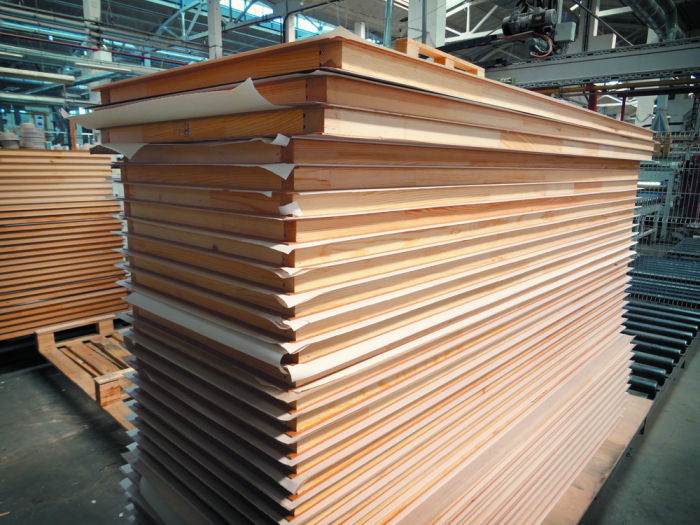

Заготовки каркасных дверей с сотовым наполнителем склеиваются на линии прессования Sergiani (входит в состав SCM Group) в 10-этажном проходном прессе с использованием клея ПВА производства компании «Полидис» (г. Рязань). На линии DMC (производитель – SCM Group) калибруются дверные заготовки – «сэндвичи» из каркаса и MDF-плиты, склеенные в прессе Sergiani, а также столярные щиты.

На четырехсторонней линии Stefani (SCM Group) наносится кромка – сначала на торцы коротких сторон двери, а после разворота – на торцы длинных сторон изделия. В зависимости от модели двери используются разные виды кромкооблицовочных материалов – от шпона до специальной бумаги.

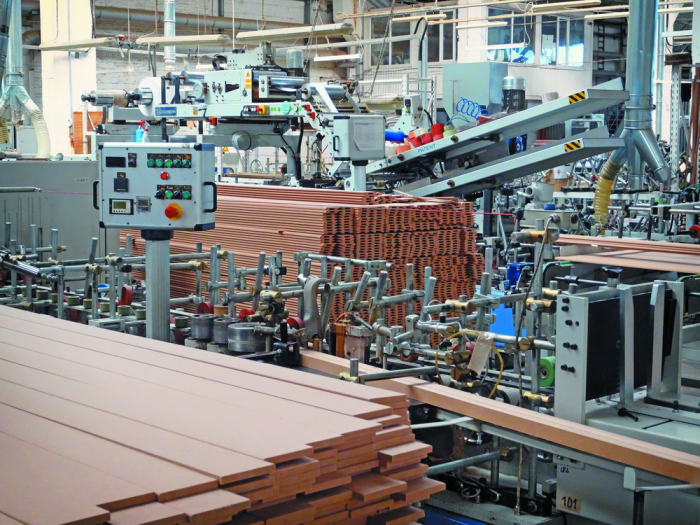

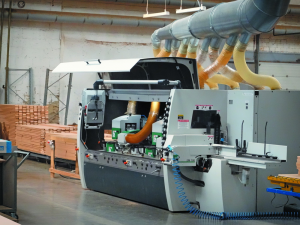

Весь профильный погонаж: наличники, доборы, дверные коробки, штапики – проходит через профилирующие станки Weinig Powermat 1000 и Powermat 1200. На участке окутывания профилей установлены три линии производства испанской компании Barberan (для обработки дверных коробок, для облицовки наличников и для окутывания доборов и штапиков), которые оснащены установками для ПУР-клея, что позволяет выполнять окутывание профильных деталей из полипропилена и ПВХ. Также здесь работает линия производства компании Duspohl, на которой в основном окутывают заготовки для царговых дверей.

В прошлом году были приобретены и введены в эксплуатацию две линии Fruilmac для изготовления продольных перемычек и перемычек стоек царговых дверей. На них длинные заготовки раскраиваются в соответствии с заданными размерами, на фрезерном модуле проходного типа нарезаются шипы, автоматически сверлятся необходимые отверстия и устанавливаются шканты, нарезается фальц на торце заготовки. Линия для перемычек стоек оснащена узлами, предназначенными для приклеивания в проходном режиме термотрансферной пленки. Сборка царговых дверей выполняется в вайме производства компании CPC (входит в состав SCM Group).

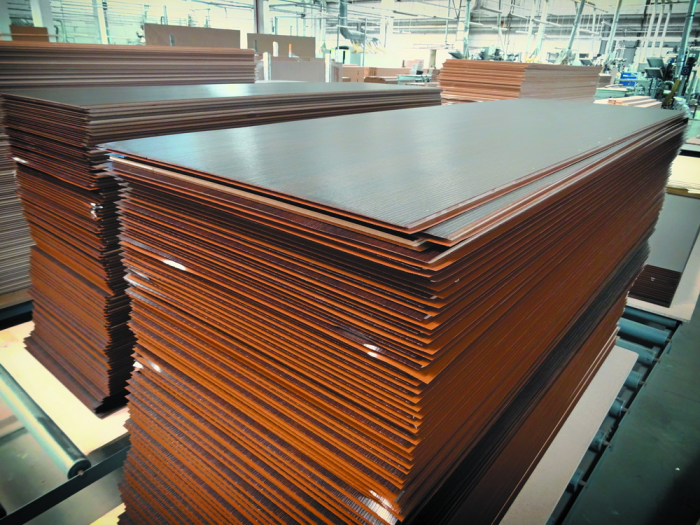

На участке отделки (проектные и инжиниринговые работы по его созданию выполнили специалисты итальянской компании Cefla) установлены три большие проходные линии: для отделки фигарейных филенок (толстых филенок со скошенными кромками), отделки погонажа и отделки дверных полотен.

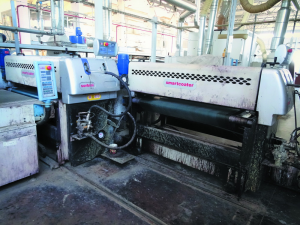

Как подчеркнули на фабрике, вальцовая линия для отделки дверных полотен – самая большая (ее общая дина 400 м) и быстрая в Европе, скорость ее работы – 23 м/мин. Она оснащена системой автоматической загрузки, переворотным столом (после первого прохода дверное полотно переворачивается на 180°), станком предварительной шлифовки шпона (производитель – компания DMC), кабиной обеспыливания. Морилка наносится на полотно двумя вальцовыми станками производства итальянской компании Sorbini Smartcoater (входит в состав Cefla Group), которые могут меняться – для ускоренной замены лакокрасочного материала одного цвета морилкой другого цвета). В составе линии также установка сушки морилки, машина для нанесения грунтов, ультрафиолетовая сушилка, станок промежуточной шлифовки, станок для нанесения структуры с системой предварительного нагрева шпатлевки, сушилка. После очередной шлифовки и прохождения через кабину обеспыливания полотно поступает в лаконаливную установку и далее, после разворота линии, в 200-метровый сушильный тоннель.

На оборудовании линии производства компании Essepigi (Италия) элементы дверной коробки запиливаются под 45° и выполняется фрезеровка выемок под петли. Предустановка фурнитуры осуществляется на линии производства компании Torwegge (ныне – Weeke, входит в состав Homag Group), которая состоит из загрузочного модуля, модуля обработки и транспортного модуля. Робот ABB с присосками забирает с подстопного места дверную заготовку, измеряет ее длину и ширину и перемещает на роликовый конвейер, который оснащен системой измерения для позиционирования и точной обработки заготовки. Петли на заготовку устанавливаются автоматически, вырезается отверстие под замок, который устанавливают вручную.

Кадры

На фабрике в Донском работает примерно 320 человек. Зарплата на предприятии выше средней по Тульской области, средний возраст работающих на предприятии 36 лет.

Предприятие сотрудничает с несколькими учебными заведениями, в частности студенты Донского политехнического колледжа из г. Донской проходят практику на «Марио Риоли». Несколько человек после практики остались работать в службе ремонта оборудования предприятия.

Текст и фото Андрей Забелин

ЛесПромИнформ №5 (71), 2010 г.«Марио Риоли» - смелый проект итальянцев в России