«ЛЕСДРЕВМАШ-2018»: проданные станки и большие надежды

Московский «Экспоцентр» традиционно любим как посетителями выставок, так и их участниками. Сейчас трудно уже сказать, какая причина тому главная: удачное расположение выставочно-конгрессного комплекса или нешуточные усилия организаторов мероприятий. А с ростом по соседству небоскребов монументального Москва-Сити привлекательность этого места для бизнес-сообщества стала еще большей.

Что, с одной стороны, создает заторы на входе в павильоны, а с другой – настраивает на позитивный рабочий настрой: давно не приходилось видеть сразу столько жизнерадостных, целеустремленных деловых людей, чем в октябрьские дни на «ЛесДревМаш-2018».

В этом году экспозиция выставки стала еще больше и разнообразнее: в ней приняли участие компании из 27 стран: Австрии, Белоруссии, Бельгии, Бразилии, Германии, Дании, Индии, Испании, Италии, Китая, Латвии, Литвы, Нидерландов, ОАЭ, Польши, России, Словении, США, Турции, Украины, Финляндии, Франции, Чехии, Швейцарии, Швеции, Японии.

Приятно отметить, что среди экспонентов, наряду с ведущими зарубежными производителями, было и 138 российских компаний: «Атласмаш», «Бакаут», «Боровический завод деревообрабатывающих станков», «Консар», «Ковровские котлы», «Майкопский машиностроительный завод», «Пролетарская свобода», «Тверская промышленная компания», «Теплоресурс», «Элси», «Энерготех» и многие другие.

В сравнении с «ЛесДревМаш- 2016» масштаб выставки увеличился на 15%, этой информацией на торжественной церемонии открытия мероприятия поделился руководитель АО «Экспоцентр» Сергей Беднов: «Выросло число экспонентов, стран и компаний-участниц, общая экспозиции площадь превысила 30 тыс. м2».

XVIII Международная выставка оборудования и технологий для лесозаготовительной, деревообрабатывающей и мебельной промышленности «ЛесДревМаш».

Время и место проведения: 22–25 октября 2018 года, павильоны №2 и №8 и открытые площадки ЦВК «Экспоцентр».

Площадь экспозиции – 31 395 м2.

Участники – 372 компании из 27 стран мира.

Посетители – 12 390 за 4 дня.

Церемония открытия

Выступивший на церемонии открытия председатель Комитета Государственной думы ФС РФ по природным ресурсам, собственности и земельным отношениям Николай Николаев с удовлетворением констатировал масштабность и разнообразие экспозиции: «Здесь можно видеть огромное число разнообразной техники, включая самые современные машины, которые позволяют не только обрабатывать древесину, но и соответствуют всем новейшим требованиям, в том числе экологическим, что исключительно важно».

Приветствие от имени генерального секретаря Организации Объединенных Наций зачитал директор Информационного центра ООН в Москве Владимир Кузнецов, в нем он, в частности, отметил: «Без “зеленых“ технологий планету ожидают серые перспективы. А те, кто переходит на “зеленые“ технологии, установят золотой стандарт экономического лидерства в XXI столетии. Без сомнения, выставка и IX Международный форум “Лес и человек“ внесут свою лепту в решение этой жизненно важной задачи».

Заместитель директора-распорядителя Ассоциации производителей деревообрабатывающего оборудования Японии Ацуси Кикукава подчеркнул: «Россия – очень большая страна, географически и исторически близкая Японии. Мы благодарны за то, что в этом году Япония выбрана страной-партнером выставки “ЛесДревМаш“. Мы привезли сюда компании, которые производят лесопильное и деревообрабатывающее оборудование, а также инструмент для него. Япония гордится своими передовыми технологиями, в том числе по производству промышленного оборудования».

Фэн Дзипин, заместитель председателя Китайской национальной ассоциации лесной промышленности сказал: «Мы собрались в столице страны с самыми большими запасами лесов для укрепления связей между нашими государствами и народами, взаимопонимания в вопросах использования леса. С глубокой древности жизнь человечества была всегда связана с лесом, и его будущее никогда не будет отделено от лесного хозяйства, являющегося основой устойчивого развития мира. Ученые предсказывают, что скоро цифровую экономику заменит экономика биологическая, биотехнологии полностью изменят условия жизни людей. Научное познание возможностей использования лесов – крайне значимая, вечная тема, важной площадкой для обсуждения которой является форум “Лес и человек“. Потенциал сотрудничества в этой области таких крупных лесных держав, как Китай и Россия, поистине огромен. Давайте работать вместе для общей пользы».

Глава московского представительства Агентства по продвижению итальянских предприятий за рубежом ICE Пьер Паоло Челесте поддержал китайского коллегу: «Наша коллективная экспозиция представлена 65 компаниями, которые полностью представляют всю гамму оборудования и технологий для обработки древесины. Мы рады представить свои новейшие разработки в стране, где расположена четверть всех мировых запасов этого ресурса».

«Московская выставка дает прекрасную возможность наладить новые связи и обменяться мнениями об изменениях на рынке, что всегда полезно для всех его участников, – считает президент федерации Eumabois Юрген Кёппель. – Россия является для нашего сектора промышленности очень важным рынком. Eumabois уже много лет сотрудничает с выставкой, наша федерация представляет более 850 компаний, общий оборот которых превышает 6 млрд евро. Члены Eumabois – это 14 национальных ассоциаций, имеющих отношение к деревообрабатывающим технологиям. Качество, безопасность и инновации – неотъемлемые составляющие продвижения миссии Eumabois, которые характеризуют ноу-хау наших компаний. Одной из ключевых целей Eumabois является поддержка и продвижение выставок, которые укрепляют деловые отношения, дают возможность как производителям, так и поставщикам обмениваться мнениями о постоянно меняющемся экономическом сценарии. Пусть “ЛесДревМаш-2018“ принесет всем огромный успех!».

«Бесспорное достоинство выставки “ЛесДревМаш“ – всеобъемлющий охват отрасли, – отметил генеральный директор АО “Экспоцентр“ Сергей Беднов. – Она знакомит специалистов с новой техникой и оборудованием для всего производственного цикла – от заготовки древесины до глубокой переработки древесного сырья. Свои новейшие достижения здесь демонстрируют российские и зарубежные компании, производящие оборудование для лесопромышленного комплекса. Они считают участие в выставке необходимым условием работы на российском рынке. Уверен, работа международной выставки “ЛесДревМаш-2018” и форума “Лес и человек“ даст новый импульс развитию лесопромышленного комплекса на международном уровне».

«Согласно “Стратегии развития лесного комплекса Российской Федерации до 2030 года“, утвержденной 20 сентября 2018 года Правительством РФ, потребности российского рынка деревообрабатывающего оборудования и лесозаготовительной техники отечественные производители сегодня удовлетворяют не более чем на 10 и 7% соответственно, – сообщил генеральный директор Ассоциации организаций и предприятий деревообрабатывающего машиностроения “Древмаш“ Владимир Горбенко. – К 2030 году ожидается значительное увеличение ежегодных инвестиций в технику для лесного сектора (оценочно с 28 до 58 млрд рублей к 2030 году в постоянных ценах) и развитие работ по ее импортозамещению. Для решения этой масштабной задачи и организации системного развития сектора лесного машиностроения РФ необходима консолидация усилий всех отечественных производителей и потребителей машин и оборудования для лесного сектора, лесотехнических образовательных учреждений, институтов развития экономики и органов государственной власти России. Весомый вклад в это дело должны внести в рамках диверсификации и предприятия оборонно-промышленного комплекса России».

«Сегодня перед отраслью стоят важные задачи по модернизации процессов деревообработки, увеличению доли отечественной продукции глубокой переработки леса на мировом рынке, – считает президент Торгово-промышленной палаты Российской Федерации Сергей Катырин. – “ЛесДревМаш“ способствует продвижению на российский рынок новейшего оборудования и технологий для лесной, деревообрабатывающей и мебельной промышленности. Уверен, проведение выставки “ЛесДревМаш-2018“ и форума “Лес и человек“ будет содействовать решению задачи масштабного технологического переоснащения отечественной лесоперерабатывающей промышленности, позволит обсудить широкий спектр проблем сохранения и использования лесов, совершенствования системы управления современным лесным хозяйством».

От имени Союза лесопромышленников и лесоэкспортеров России участников и гостей мероприятия приветствовал президент союза Мирон Тацюн: «Лесная промышленность занимает особое место в экономике Российской Федерации, она должна обеспечить эффективное использование лесосырьевых ресурсов, которыми наша страна богата, как никакая другая в мире. Пристальное внимание, которое мировая общественность уделяет проблемам лесного комплекса, свидетельствует о важной роли России в сохранении экологической устойчивости на планете, большом потенциале отечественной лесной промышленности и ее возрастающей роли в мировом лесопромышленном производстве».

В церемонии открытия также приняли участие: заместитель председателя Комитета Совета Федерации ФС РФ по аграрно-продовольственной политике и природопользованию Владимир Лебедев, заместитель руководителя Федерального агентства лесного хозяйства Михаил Клинов, директор Департамента легкой промышленности и лесопромышленного комплекса Минпромторга РФ Евгений Рыжов и другие официальные лица.

Деловая программа

«В 2017 году Россия экспортировала продукции лесного сектора на $9,8 млрд, в нынешнем году рост составил 20%. К 2024 году экспорт должен вырасти до $17 млрд. Задача амбициозная, но выполнимая, – считает начальник отдела лесной, целлюлозно-бумажной и деревообрабатывающей промышленности Департамента химико-технологического комплекса и биоинженерных технологий Минпромторга РФ Анатолий Артеев. – Однако рывок возможен только при создании новых производств, поскольку все существующие мощности загружены полностью».

В рамках выставки традиционно состоялся международный форум «Лес и человек», в этом году он прошел уже в девятый раз. Поддержку в проведении форума (организован Союзом лесопромышленников и лесоэкспортеров России, АО «Экспоцентр», ТПП Российской Федерации и ОАО «Центрлесэкспо») оказали Министерство промышленности и торговли Российской Федерации, Министерство природных ресурсов и экологии Российской Федерации и Федеральное агентство лесного хозяйства. В числе мероприятий форума состоялись:

- панельная дискуссия «Российский лесной сектор в мире»;

- панельная дискуссия «Стратегия развития ЛПК, меры государственной поддержки и их реализация»;

- круглый стол Комитета Совета Федерации по аграрно-продовольственной политике и природопользованию «О сохранении лесов и наращивании их воспроизводства»;

- круглый стол «Тенденции развития науки и образования в лесном секторе экономики»;

- круглый стол «Перспективы развития ЦБП в России»;

- круглый стол «Сотрудничество между Россией и странами АСЕАН в лесном секторе»;

- круглый стол «Россия – Китай: сотрудничество в лесном секторе»;

- круглый стол «Экологические аспекты развития лесного сектора. Сбросы, выбросы, переработка отходов»;

- круглый стол «Развитие рынка недревесных лесных ресурсов».

«Минприроды России в рамках нацпроекта “Экология“ разработало федеральный проект “Сохранение лесов“, – рассказала заместитель начальника Управления использования и воспроизводства лесов Россельхоза Светлана Каллина. – Его цель – достижение к 2024 году баланса выбытия и воспроизводства лесов в соотношении 100%. Объем финансирования проекта, по данным Россельхоза, составит 150 млрд руб., из которых 70% – внебюджетные средства».

В числе других мероприятий насыщенной деловой программы «ЛесДревМаш-2018» следует отметить:

- «Форум лесного машиностроения России – 2018», организованный Ассоциацией «Древмаш» при поддержке Коллегии Военно-промышленной комиссии РФ и АО «Экспоцентр»;

- конференцию «Биоэнергетика: пеллеты, брикеты, щепа, котельные и ТЭЦ на биотопливе» (организаторы – ИАА «ИНФОБИО» и журнал «Международная Биоэнергетика»);

- консультационную сессию Российского экспортного центра «Об инструментах поддержки экспорта оборудования для деревообработки»;

- обучающий семинар Ассоциации предприятий мебельной и деревообрабатывающей промышленности России (АМДПР) по работе на современном деревообрабатывающем оборудовании;

- конференцию Ассоциации деревянного домостроения (АДД) «Индустриальное домостроение»;

- семинары «До и после лесопиления: сырьевое обеспечение и утилизация отходов лесопильных заводов России» и «Системы управления производством и складскими запасами в деревообрабатывающей отрасли».

Разумеется, не остался в стороне и наш журнал. Отчету о конференции «Клееная древесина в строительстве: рынок, технологии, перспективы», организованной и проведенной нашей редакцией во второй день выставки, посвящена отдельная публикация в этом выпуске «ЛПИ».

«Российский экспорт лесобумажной продукции в Китай в 2017 году с оставил $ 8,2 м лрд, – с ообщил в ице-президент С оюза л есо- промышленников и лесоэкспортеров России Андрей Фролов. – А в этом году с учетом итогов первых девяти месяцев он про- гнозируется в объеме $11 млрд. За последние четыре года в структуре российского экспорта в КНР произошло сокращение доли необработанных лесоматериалов с 37 до 28%».

Заместитель председателя Китайской национальной федера- ции лесной промышленности Фэн Цзипин рассказал: «Поставки из Р оссии в 2 017 г оду с оставили 6 0% о бщего и мпорта д ревесной продукции в Китай. Россия наряду с Финляндией и Японией входит в первую тройку стран, откуда Китай импортирует древесину. Мы придаем большое значение сотрудничеству с Россией в лесном секторе».

Выставка как она есть

«ЛесДревМаш-2018» поддержали Европейская федерация производителей деревообрабатывающего оборудования Eumabois, Минпромторг и Торгово-промышленная палата РФ. Свои национальные экспозиции представили Германия, Италия, Япония (в статусе «страны-партнера»), Испания, Финляндия.

Знаковым событием для всех представителей итальянских компаний и организаций, приехавших в Москву на «ЛесДревМаш-2018», стало посещение экспозиции премьер-министром Италии Джузеппе Конте. Помимо встречи с российским президентом, в программу визита главы итальянского правительства вошел и короткий визит в «Экспоцентр», на выставочных площадях которого одновременно проходили два мероприятия с участием производителей из Италии. Посещение выставки правительственной делегацией вызвало нешуточный ажиотаж – премьер успел не только ознакомиться с представленным оборудованием и пожать руки многочисленным соотечественникам, но и выпить чашечку традиционного эспрессо на стенде одной из компаний.

Понятно, что главной целью экспонентов на выставке является все-таки не кофе (пусть даже и такой замечательный, какой варят итальянские бариста), а продажа демонстрируемого ими оборудования и технологий. Поэтому всегда обращают на себя внимание деловые контакты, переросшие в реальные контракты.

Представители промышленной группы «СВЕЗА» 23 октября подписали контракты с немецким производителем рубительных машин Vecoplan и Plytec, финским разработчиком технологий для производства фанеры, на общую сумму более 4,5 млн евро. Модернизация существующего оборудования и приобретение новых, современных линий для изготовления фанеры будет осуществляться в рамках проекта «Уральский +40», цель которого – увеличение производства на 40 тыс. м3 в год на комбинате в пос. Уральский в Пермском крае. Для реализации программы будут приобретены две рубительные машины компании Vecoplan, линия наборки фанеры с экструдером фирмы Plytec, а также линия горячего прессования на базе 40-пролетного пресса Kitagawa. Кроме того, на комбинате в рамках проекта модернизации будет построена новая транспортная система на базе транспортеров на воздушной подушке производства компании Vecoplan. Ориентировочная дата ввода оборудования в эксплуатацию – третий квартал 2019 года.

Еще одну крупную сделку прямо на выставке скрепили рукопожатием генеральный директор АО «С-Док» (ранее компания носила название «Сокольский ДОК». – Прим. ред.) и менеджер по работе с ключевыми клиентами словенской компании Ledinek Феликс Фогльхофер.

На все 100% сработало эффектное решение компании Ponsse – финский производитель сортиментных лесозаготовительных комплексов умудрился загнать в павильон огромный харвестер Bear, неизменно собиравший вокруг себя толпу народа. Помимо Ponsse, лесные машины были представлены только несколькими единицами техники производства белорусского концерна «Амкодор», которые демонстрировались на открытой площадке между павильонами. Остальные производители лесозаготовительной и иной крупной спецтехники ограничились информационными стендами.

Возможно не столь заметным, но не менее важным событием выставки стал российский дебют известного производителя котлов на биотопливе Polytechnik – компания представила свои установки для изготовления биоугля. Разработки в этой области инженеры австрийской компании вели последние пять лет, два года назад началось серийное производство оборудования, а сейчас пришел черед предложить его покупателям в России.

Еще одна интересная новинка – серия окорочных станков VK5000/8000 от Valon Kone OY. Модульная конструкция обеспечивает как определенную гибкость в эксплуатации этого оборудования, так и широкие возможности для его модернизации. Так, станок можно дооснастить вторым окорочными ротором (в зависимости от требований к скорости подачи или к требуемой чистоте бревен и технологической щепы) и ротором для оцилиндровки комлевой части бревен для облегчения дальнейшего процесса обработки круглого леса на лесопильном заводе. Безусловно, для бизнесменов, привыкших скрупулезно просчитывать все свои вложения, представляет интерес возможность поэтапного инвестирования в окорочное оборудование.

Слово участникам

Можно было бы долго и увлеченно рассказывать об увиденном на выставке «ЛесДревМаш-2018», цитировать разговоры с интересными и знающими людьми. Но, пожалуй, разумней и правильней предоставить возможность высказаться самим героям этого мероприятия – экспонентам. Что мы и делаем, с минимальными авторскими комментариями.

***

В составе коллективной экспозиции Германии (при поддержке VDMA) приняли участие:

AKE, Altendorf, Amandus Kahl, AMF-Bruns, Andritz, Bruks, CAW, Dietrich’s, Dieffenbacher, eastconsult, euroTech, Esterer, Grenzenbach, Fagus-Grecon, HAAS, Hundegger, Hartmann, H.I.T., Hocker Polytechnik, Holtec, Holz-Her, IMA, Imawell, Kundig, Kuper, Leitz, Leuco, Linck, Minda, Netsro, Paul, SAC, Schuko, Serra, Siempelkamp, Vecolpan, Venjakob, Vollmer, Weima, Weinig, Wemhoener и др. (всего – 56 компаний).

Ассоциация производителей деревообрабатывающего оборудования Италии Acimall и Агентство по продвижению итальянских предприятий за рубежом ICE в рамках выставки «ЛесДревМаш» провели совместную пресс-конференцию. Мероприятие открыл глава московского представительства ICE д-р Пьер Паоло Челесте: «Италия – третий по товарообороту деловой партнер России, но я уверен, что мы можем и будем занимать еще более значительное место на российском рынке деревообработки. Участие более 60 компаний в “ЛесДревМаш-2018“ (экспозиции 25 из них были объединены в итальянскую коллективную экспозицию) – это и наш вклад в общее дело, и возможность для участников отраслевой ассоциации Acimall наилучшим образом представить свои ноу-хау, реализовать возможности в этом секторе экономики». Президент Acimall Дарио Корбетта в своем выступлении привел некоторые данные, характеризующие развитие итальянского рынка оборудования для деревообработки. Россия входит в первую десятку основных рынков сбыта подобного оборудования (занимая в этом перечне девятую строчку после США, Германии, Польши, Франции, Китая, Великобритании, Испании и Бельгии). Объем экспорта итальянской техники в 2016 году составил 52 млн евро, а в 2017 году он вырос на 49,7%. «В текущем году рост объемов поставок продолжился, хотя итоговых данных еще нет, – рассказал г-н Корбетта. – Объем производства деревообрабатывающего оборудования в стране в 2017 году увеличился на 10,5% в сравнении с 2016 годом. Возможно, это далеко не самый большой (5% рынка в торговом балансе), но очень важный сектор промышленности Италии, поскольку он главным образом ориентирован на экспорт (до 70% произведенной продукции). В своей области мы занимаем 30% европейского рынка и 18% мирового. В отрасли насчитывается 270 компаний (156 из них входят в нашу отраслевую ассоциацию), в которых трудится около 10 тыс. человек. В 2017 году машиностроителями произведено продукции на 2,272 млрд евро, что на 10% выше уровня предыдущего года. Наряду с такими индустриальными гигантами, как SCM и Biesse, в итальянской экспозиции представлены и небольшие узкоспециализированные компании, большим плюсом которых является глубокое знание своего дела и многолетний опыт, а также оперативность реагирования на запросы клиентов».

Как отметил г-н Челесте, Италия сейчас является третьим (после Китая и Германии) поставщиком товаров в Россию с рыночной долей 13,84%. А общий объем импорта деревообрабатывающего оборудования в Россию (тут спикер воспользовался информацией, полученной от таможенной службы РФ) в 2017 году составил 288 млн евро – на 29% больше, чем в 2016 году, что говорит о преодолении кризиса в отрасли.

В составе коллективной экспозиции Италии (при поддержке Acimall) приняли участие:

Angelo Cremona, Baschild, Carmac, Cefla, Costa Leviattrici, Giardina, IMAL, Incomac, Koimpex, Nardi, PAL, Storti, Termolegno, uniconfort, Zaffaroni и др. (всего – 27 компаний).

***

«Ассоциация производителей деревообрабатывающего оборудования Японии JWMA основана в 1948 году и является единственной в стране организацией, объединяющей производителей оборудования для деревообработки. В настоящее время членами JWMA являются 64 компании, – рассказал президент JWMA Имото Маретака, – Как объединение, призванное содействовать развитию отрасли, мы максимально используем все имеющиеся возможности, чтобы способствовать расширению бизнеса в областях, связанных с обработкой и использованием древесины. Мы гордимся тем, что не только в нашей стране, но и во всем мире применяется японское деревообрабатывающее оборудование, которое известно использованием самых передовых достижений науки и техники. В Японии лесопильная и деревообрабатывающая промышленность базируется на бережном и эффективном подходе к использованию ценного сырья, она не допускает того, что у нас называется “моттаинай“, – расточительного отношения. Японское оборудование славится тем, что обеспечивает высокий процент полезного выхода и позволяет снизить себестоимость пиломатериалов. Станки и линии легко перестраиваются для выпуска разных видов продукции, делая производство гибким и восприимчивым к изменениям рынка. Уверен, что технологические решения компаний-участниц национальной японской экспозиции на выставке “ЛесДревМаш-2018“ представляют интерес для лесопильных и деревообрабатывающих производств в России и на постсоветском пространстве».

В составе коллективной экспозиции Японии (при поддержке ассоциации производителей деревообрабатывающего оборудования Японии JWMA и японской ассоциации по торговле с Россией и независимыми государствами ROTOBO) приняли участие:

Fuji Seisakusho, Hashimoto Dennki, Kanefusa Corporation, Meinan Machinary Works, OI Innovation Co., Shinsei Corporation; Suzuko, Tenryu Saw Mfg

Текст и фото «Леспроминформ»

Отзывы участников выставки «Лесдревмаш-2018»

BIESSE

Маттео Вальика, руководитель российского подразделения Biesse:

– IоT-платформу Sophia, наверное, нельзя назвать в полном смысле новинкой – мы уже два года активно занимаемся ее внедрением. Однако для России ее использование – новый подход к производству, и с мая текущего года она доступна российским покупателям станков Biesse. Посредством этой платформы все наше оборудование на предприятии объединено общей сетью (в Россию поставлено уже два с половиной десятка подобных станков), что позволяет отслеживать в реальном времени рабочие параметры техники и состояние, предупреждать проблемы и избегать возможных простоев, оптимизировать режимы и т. п.

Российские промышленники всегда были ориентированы на самые современные, инновационные решения, поэтому мы были рады предложить им все самое лучшее, что показывали на выставке «ЛесДревМаш-2018» в рамках нашей концепции Automaction. Вопрос автоматизации очень актуален для крупных индустриальных предприятий, и мы представили в Москве передовые разработки для производителей кухонь, шкафов, диванов и т. д. Высокие технологии требуют затрат, многие бизнесмены еще только осваивают новые возможности автоматизированного оборудования, осознают перспективы его использования, и такие выставки, как «ЛесДревМаш», являются отличными площадками для знакомства с прогрессивными новинками, которые демонстрируют машиностроители. Рынок трансформируется: если раньше мы продавали больше обрабатывающих центров, чем другой техники, то сейчас тенденция иная – высокий уровень продаж ОЦ сохраняется, но при этом покупатели интересуются широким ассортиментом станков, стремятся решать с их помощью комплексные, нестандартные задачи. И вместе с запросами клиентов растут и ширятся компетенции Biesse в тех областях, которые раньше мы продвигали не так активно: шлифовка, сверление, кромкооблицовка и т. д. Удовлетворенность клиентов – самый лучший комплимент производителю.

В целом должен сказать, что работа в России складывается для Biesse очень позитивно, постоянно увеличивается штат сотрудников центрального офиса: если раньше в штате было пять продавцов, то сегодня их уже 16, втрое – до 12 человек – выросло и число сервисных специалистов. Всего в представительстве около 40 сотрудников. В числе наших ближайших задач открытие шоурума в Москве, где мы сможем показывать нашим клиентам со всей России широкий ассортимент машин. А с помощью партнеров в регионах мы можем еще успешнее продвигать свои решения и осуществлять оперативный сервис оборудования.

Возвращаясь к выставке, отмечу возросшую активность посетителей: за неполные три дня на нашем стенде побывало больше гостей, чем за все время проведения прошлогодней Woodex. По нашей оценке, число посещений экспозиции выросло примерно на 30%. Возросшая активность посетителей стенда принесла нам не только удовольствие от общения с давними друзьями и новыми потенциальными клиентами, но и вполне конкретные результаты: есть и заключенные контракты, и предварительные договоренности о сотрудничестве. Станки, которые были представлены на стенде, по большей части проданы еще до начала выставки – мы сделали спецпредложение тем покупателям, которые разрешили показать машины на выставке, еще летом, когда оформляли заказ на определенные модели. Это предложение включало как оплату по фиксированному курсу рубля, так и много интересных дополнительных опций, запрашиваемых нами специально «под показ» и обычно не включаемых в базовую комплектацию машин. Подобная схема работы удобна и выгодна обеим сторонам: мы демонстрируем технику в действии, а клиент получает высокотехнологичный станок наряду с дополнительным подтверждением его возможностей и эффективности.

Мы формируем выставочную экспозицию с прицелом на новых клиентов: у наших постоянных покупателей уже есть опыт работы с командой Biesse – они бывали на наших домашних выставках в г. Пезаро, посещали производство и хорошо осведомлены о возможностях машин Biesse. Другое дело те, кто по разным причинам еще не работал с нами. Это, как правило, растущие, развивающиеся компании, которым для выполнения крупных заказов и изготовления сложных изделий требуется и сложная прогрессивная техника. Для них демонстрации оборудования в работе, живое общение с нашими инженерами и продакт-менеджерами имеют очень большое значение. Поэтому мы серьезно относимся к выставочным мероприятиям во всем мире, и Россия не исключение. Я говорю как о новых клиентах, так и о тех, кто не работал с нами некоторое время, – технологии развиваются настолько быстро, что после двух- или трехлетнего перерыва в сотрудничестве с Biesse мы можем удивить покупателя множеством интересных идей, воплощенных в конкретных агрегатах и машинах!

CGV

Хенрик Юханcсон, начальник отдела продаж компании C. Gunnarssons Verkstads AB (CGV), Швеция:

– Вот уже более 60 лет CGV является поставщиком оборудования для сортировки пиломатериалов на лесопильные и деревообрабатывающие предприятия. Представляя нашу компанию на выставках в России, в последние годы мы замечаем растущий интерес к автоматическому высокоскоростному оборудованию для сортировки досок, что говорит о выходе большинства лесопильных предприятий России на новый уровень производства и постепенном переходе к автоматизации всего процесса сортировки пиломатериалов.

На стенде нашей компании на выставке «ЛесДревМаш-2018» были представлены инновационные системы для сортировки досок, которые легко и удобно эксплуатировать и обслуживать. Эти разработки предназначены для повышения полезного выхода и увеличения прибыли лесопильных предприятий с разной производительностью. Наше оборудование позволяет максимально точно расторцовывать доски на любую длину даже на очень высокой скорости (более 200 шт./мин.). Новая конструкция подвижных позиционирующих упоров перед триммером позволяет с высокой точностью осуществлять раскрой досок на пиломатериалы нужных размеров, причем распил может осуществляться, по сути, в любом месте доски.

DIEFFENBACHER

Корнелия Хильдебрандт, директор по продажам компании Dieffenbacher (бизнес-направление «Деревообработка»):

– Дружная команда Dieffenbacher успешно приняла участие в 17-й по счету выставке «ЛесДревМаш» – у нас на стенде состоялись действительно плодотворные встречи с действующими клиентами, а также прошли переговоры с новыми компаниями, которые планируют выйти на рынок древесных плит. Независимо от текущего экономического положения в стране клиенты заинтересованы в модернизации действующих технологических линий, а некоторые из них задумываются и о создании новых производств. Обсуждение потенциальных проектов касалось всех типов древесных плит – ДСП, MDF, OSB и LVL, которые можно изготавливать на нашем оборудовании, включая и самый современный пресс непрерывного действия CPS+.

Мы не волшебники и потому не возьмемся предсказать, во что конкретно выльются эти переговоры, но определенно есть позитивные подвижки в российской плитной промышленности, что дает хорошие надежды на будущее. Конечно, ключевым был и остается вопрос получения заказчиками кредитного финансирования на приемлемых условиях.

FELDER

Андрей Самсонов, генеральный директор «Фельдер Групп Ру»:

– Выставка «ЛесДревМаш» для нас не утрачивает своей значимости с годами. Поскольку мы работаем с предприятиями мебельной промышленности, у которых самый разный масштаб – от небольших цехов до крупных производств, каждый клиент может найти для себя на нашем стенде необходимое решение.

Из года в год мы наращиваем объемы продаж техники в ходе выставки. В этом году удалось реализовать около 80 единиц оборудования, и это не ручной инструмент! Хотелось бы отметить, что особой популярностью пользуется линейка кромкооблицовочных станков Tempora марки Format-4. Акцент в ней сделан на автоматизации, экономии времени выполнения операций, а также гибкости решений. Мы предлагаем потенциальным клиентам большой выбор моделей станков линейки Tempora разной производительности и функционала. Отмечаем рост интереса к станкам с ЧПУ, как со стороны компаний, работающих в столярном сегменте рынка, так и со стороны мебельщиков.

Мы стараемся уделять внимание качеству работы с клиентами на всех этапах нашего сотрудничества. Отношение к клиентам, к решению их задач, выстроенные процессы, репутация – это то, что нужно создавать, и сложно скопировать у других. Компания Felder – комплексный поставщик решений для производств любого уровня. К нам приходят и клиенты, у которых есть выверенное техническое задание и многолетний бэкграунд в индустрии, и клиенты с бизнес-проектами разного уровня цехов и мастерских. Наша открытость рынку, готовность работать с любым клиентом качественно и честно и обеспечивает успех компании.

Что касается географии клиентов Felder, с уверенностью можем сказать – это вся Россия. Мы стараемся поддерживать контакты с множеством деловых партнеров, радует и то, что доля новых клиентов довольно велика, что свидетельствует о развитии отрасли.

GRECON

Алексей Васичев, руководитель филиала фирмы «ГреКон»:

– На этой выставке мы продемонстрировали все, что можем сегодня предложить компаниям, работающим в сфере производства плит.

В первую очередь это установки искрогашения – наш основной продукт, но, помимо оборудования для защиты системы аспирации, мы показывали совершенно новое устройство ТМ 3/9 для контроля и мониторинга температуры подшипников и двигателей. У системы термодатчиков со щупами, которые подключаются к подшипниковым опорам двигателей, два уровня срабатывания: когда температура среды начинает повышаться и достигает определенного значения, на пульт системы искрогашения поступает специальный сигнал о появлении проблем (первый уровень), а если никто не среагировал на прозвучавший сигнал, оборудование автоматически отключается при достижении следующего порогового значения температуры (второй уровень). Самое важное тут заключается в превентивности реагирования системы: она срабатывает до перегрева. Информация с датчиков выводится на общий пульт системы искрогашения – таким образом, на одном общем экране можно увидеть все данные о работе всех машин и оборудования на заводе.

Мы и раньше предлагали термодатчики для контроля ситуации в фильтрах, силосах, сборных бункерах и т. д. Они показали себя очень хорошо, и мы рассчитываем, что и новая система будет востребована российскими производителями плит. Во всяком случае интерес к ней высок, мы показывали систему в действии, многие посетители стенда высоко оценили ее. Ведь перегрев подшипника может привести к заклиниванию вала, излому шейки и замене дорогостоящих деталей. Датчики ТМ 3/9 позволят избежать очень серьезных рисков. В Европе премьера ТМ 3/9 состоялась на последней выставке Ligna 2017, и за время, прошедшее с того момента, реализовано уже более 10 этих систем, что для плитной отрасли неплохо.

Еще одна интересная разработка – Flamewolf, компактная децентрализованная система защиты оборудования от пожара: она позволяет своевременно обнаружить возгорание на прессе (как непрерывного действия, так и многоэтажном) или станке и направить средство тушения огня именно в ту точку, где возник огонь, а не заливать всю машину.

HOMAG

Концерн HOMAG представил на «ЛесДревМаш-2018» результаты «перезагрузки» всего спектра своего оборудования – концептуальная смена дизайна и названий станков была предпринята еще накануне ганноверской выставки Ligna, но участники российского рынка ознакомились с ними впервые.

На стенде HOMAG посетители могли видеть следующее оборудование: кромкооблицовочный станок EDGETEQ S-500 со скоростью подачи 16–30 м/мин.; новую покрасочную камеру SPRAYTEQ S-100 для создания высококачественных поверхностей; станок для раскроя плит SAWTEQ B-180 c загрузкой на передние столы; CENTATEQ P-110 для фрезерования и сверления заготовок из массивной древесины или аналогичных материалов при изготовлении корпусной мебели, а также элементов лестниц, окон и дверей; автоматический сверлильный станок DRILLTEQ С-500; обрабатывающий центр с ЧПУ портального типа CENTATEQ N-500, работающий по технологии «нестинг»; PAQTEQ C-200 для изготовления индивидуальной упаковки изделий. Разумеется, все станки подключаются к IoT-платформе tapio.

KVARNSTRANDS

Большой интерес у экспертов и участников «ЛесДревМаш-2018» вызвал стенд шведского концерна Kvarnstrands, представившего вниманию посетителей выставки и специалистов инновационные решения в области обработки древесины. Как рассказал представитель компании в России Игорь Лапченко, концерн Kvarnstrands – ведущий производитель дереворежущего инструмента в Скандинавии – является эксклюзивным поставщиком инструмента для предприятий, на которых эксплуатируются самые скоростные в мире четырехсторонние строгальные станки производства канадской компании Gilbert. Например, фуговальные фрезы Castor используются на строгальных станках при скорости подачи 1200 м/мин. Особое внимание посетителей привлек оригинальный концепт (цельные фрезы Solid/HL и делительная пила) для деления заготовок на рейки с одновременным профилированием радиусной кромки или фаски по углам изделия.

LAPUA-KETJUT OY

Туомас Луома, управляющий директор Lapua-ketjut Oy:

– Причина, по которой мы решили участвовать в выставке «ЛесДревМаш-2018», – это четкое понимание ее значимости для российского ЛПК. И это резон для того, чтобы именно на этой площадке показать лучшее из того, что мы можем предложить клиентам. Экспозиция нашего стенда – это результат кооперации с двумя компаниями, представляющими интересы Lapua в России, – «Подшипник Сервис» (Санкт-Петербург) и «Компания Белт Трейд» (г. Иркутск). И это первый раз, когда мы выступаем на российской выставке с собственным стендом.

В дальнейшем мы планируем развивать дистрибьюторскую сеть на всей территории Российской Федерации, но уже и сегодня нас очень хорошо знают в северо-западных регионах – в Карелии, Республике Коми, Архангельской и Ленинградской областях, а также в Сибири.

Компания существует с 1947 года, и ее история с самых первых шагов связана с Россией: для восстановления экономики Советского Союза после Второй мировой войны строились многочисленные лесопильные предприятия и им были нужны добротные, но недорогие транспортировочные цепи – и наша фирма взялась их делать. Производство цепей для предприятий СССР продолжалось и в 1960–1970-е годы, и мне доподлинно известно, что некоторые из цепей, сделанных тогда, используются по сей день! Это, согласитесь, показательно.

Наша основная компетенция – высококачественные конвейерные цепи, «от и до» изготавливаемые на собственном производстве в Финляндии. Нельзя сказать, что это какой-то уникальный продукт – нет, цепи выпускают многие предприятия в Европе, Америке, Китае, да и в России подобные производства тоже есть. Наша задача – занять свою нишу в этом сегменте рынка и показать, в чем состоят главные достоинства цепей Lapua.

Прежде всего нужно сказать: мы работаем для тех, кто осознает правоту фразы «Мы не так богаты, чтобы покупать дешевые вещи». Особенность не только нашей, но и многих других компаний Финляндии состоит в том, что мы предпочитаем конкурировать в борьбе не за цены, а за качество продукции, ее надежность, долговечность и функциональность. Именно поэтому для изготовления цепей мы берем только самое лучшее сырье (металл европейского производства), работаем на прецизионном металлообрабатывающем оборудовании, обеспечиваем самую тщательную закалку и безукоризненную сборку изделий.

Разумеется, за все нужно платить. Однако это вовсе не означает, что у клиента нет выбора. Lapua делает конвейерные цепи двух продуктовых линеек: Lapua Standard и Lapua Ultra. Прежде мы выпускали только премиум-линейку Ultra, а появление нашей новинки Standard вызвано желанием предоставить покупателю некую ценовую «вилку», чтобы у него была возможность выбора продукта, исходя из цены и функционала. Цепи обоих классов выпускаются в Финляндии под постоянным контролем качества и соответствуют самым строгим стандартам. Разница между ними (в том числе и ценовая, от 10 до 30%) обусловлена процессами закалки: для цепей Standard это запатентованный компанией метод многочастотной индукционной закалки Lapua MFI, в результате чего они приобретают повышенную прочность и износостойкость, поэтому отлично подойдут для работы в условиях умеренных нагрузок. Серия Ultra изначально создавалась для эксплуатации в самых тяжелых условиях, на высокой скорости и в условиях агрессивных сред – эти цепи, как говорится, «лучшее, что можно купить за деньги». Втулки и штифты цепей закаливаются по уникальному комбинированному методу Lapua Hybrid (технология объединяет достоинства цементационной и объемной закалки). Цепи Ultra не требуют дополнительного обслуживания, и наши самые «серьезные» модели (начиная с М224 и далее) на 40% прочнее обычных конвейерных цепей.

Вы спросите: почему же мы, выпуская продукцию бескомпромиссно высокого качества, вдруг решили пойти в бюджетный ценовой сегмент, и не отразится ли это на характеристиках изделий? Все очень просто: не всегда и не каждому покупателю нужны «топовые» цепи – задачи, которые он планирует решать с их помощью, подразумевают невысокие затраты и не такие уж большие нагрузки, тогда зачем платить больше? Наши инженеры нашли решение – как сделать цепи Lapua более доступными, не поступаясь при этом качеством. И благодаря этому новому предложению мы расширили тот сегмент рынка, в рамках которого работаем и где у нас есть устойчивая репутация. Проще говоря, теперь у нас в ассортименте есть цепи «хорошие» и «лучшие из лучших».

AMANDUS KAHL

Владимир Выборов, руководитель проектов компании Amandus Kahl:

– На этой выставке, оценив активность посетителей, мы приняли решение в следующий раз уйти от концепции информационного стенда и выставляться с оборудованием. Было много важных встреч, мы увидели большой интерес потенциальных клиентов к нашей продукции – это серьезный резон для ее активного продвижения на российском рынке. Выставка значимая, сюда приезжают люди даже из самых дальних регионов. Общая тенденция роста рынка и темпы развития наших заказов в России подтверждают правильность идеи стенда с оборудованием.

Группа компаний Amandus Kahl производит довольно широкий спектр оборудования для разных отраслей. На выставке мы представляли информацию о технике для переработки древесных отходов, в том числе о новом прессе 65/1500 мощностью 500 кВт, который может производить в час до 10 т пеллет. Подобные машины уже успешно работают в США и Бразилии.

В числе наших недавних проектов в России поставка оборудования на Устьянский ЛПК. Сейчас в работе проекты для таких компаний, как «Краслесинвест» (завод производительностью 15 т/ч), «ЧереповецЛес» (завод производительностью 5 т/ч), СЛДК (завод производительностью 5 т/ч). В Сыктывкаре эти установки будут введены в эксплуатацию в следующем году. Задел на 2019–2020 годы в России у нас хороший.

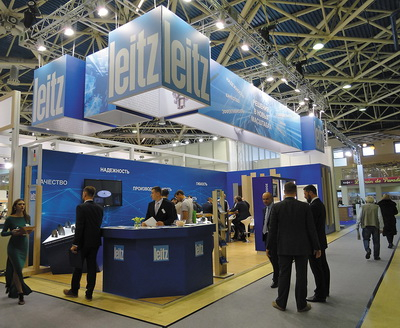

LEITZ

Технический консультант ООО «Лейтц Инструменты» Рахмиль Турецкий уверен: в скором времени инструменты будут не только отвечать за качество обработки заготовки, но и станут частью информационной среды для управления сложными производственными процессами и эффективностью обработки. «Интеллектуальные» инструменты помогают в определении важных рабочих параметров для обработки разных материалов. В чипе, встроенном в инструмент, содержится информация о геометрии инструмента, максимальной частоте вращения, направлении вращения, установочных размерах, скорости подачи и данные корректировки, которые вводятся сотрудниками сервисного центра Leitz после каждой заточки инструмента. При установке инструмента на станок пользователя происходит автоматическая передача данных в ЧПУ станка, что позволяет сократить время наладки и, по сути, исключает ошибки при настройке станка.

Данные, получаемые в процессе эксплуатации инструмента, позволяют регистрировать его жизненный цикл и критические условия работы и служат для оптимизации производства. Другие плюсы этой обратной связи – повышение эксплуатационной безопасности и моделирование процессов обработки, что позволяет повышать качество обработки и энергоэффективность, поскольку инструменты всегда используются в оптимальном диапазоне режимов, что обеспечивает стабильность и эффективности производственных процессов.

Помимо этих футуристических решений, компания Leitz поставляет полный спектр инструментальных решений для всего технологического процесса производства мебели. Первый этап технологии производства мебели – форматный раскрой плит. Эффективность этого процесса может быть значительно повышена, если использовать дисковые пилы RazorCut. Корпус пилы оснащен лазерными орнаментами, что обеспечивает ослабление вибрации при работе. Неравномерный шаг зубьев с высококачественным мелкозернистым твердым сплавом повышает стойкость пилы в период эксплуатации между переточками и обеспечивает идеальное качество раскроя.

Использование алмазных дробилок DT Plus также снижает затраты на производство мебели. Благодаря новому решению расположения режущих элементов инструмент работает с постоянной шириной резания на протяжении всего срока службы, снижены вибрация и уровень шума до 3 дБA. Высокая экономичность достигается благодаря обеспечению возможности большого числа переточек (до 12 раз).

Инструменты EdgeExpert на кромкооблицовочных станках проходного типа или на обрабатывающих центрах с ЧПУ позволяют обрабатывать кромки без сколов независимо от вида покрытия поверхности – будь то тонкий слой бумаги, шпон или «высокий глянец». Особенно эффективны EdgeExpert при облицовке кромок с клеевым слоем, активизируемым с помощью лазера, ИК-излучения или горячего воздуха. Кроме того, стойкость инструмента EdgeExpert в среднем в три раза выше, чем у стандартных инструментов.

Для кромкооблицовочных станков Leitz предлагает обширную гамму дисковых пил. Оригинальное решение расположения ряда зубьев на пильных дисках LowNoise позволяет значительно снизить уровень шума при эксплуатации – примерно в два раза по сравнению со стандартными пилами.

А новая инструментальная система ProfilCut Q Diamond – уникальная комбинация сверхлегкого алюминиевого корпуса и легкосменных, перетачиваемых, алмазных профильных ножей – гарантирует высокую эффективность, максимальную производительность и рентабельность. В системе используются ножи, оснащенные поликристаллическим алмазом (PKD), и инновационные системы их крепления. После повторной заточки инструмента диаметр резания и профиль изделия останутся неизменными. ProfilCut Q Diamond можно заточить до пяти раз. Специальное покрытие эффективно снижает тепловые воздействия на инструмент, а легкий корпус уменьшает нагрузку на шпиндель станка. Система крепления алмазных ножей рассчитана на максимальную скорость резания – до 120 м/с.

LEUCO

Михаил Ерзунов, менеджер по работе с ключевым клиентом, компания LEUCO:

– На выставке мы показали большой ассортимент режущего инструмента и приспособлений, к которым проявили серьезный интерес посетители, хотя сейчас удивить чем-то новым в производстве мебели, деревообработке и лесопилении довольно сложно. Технологии производства как станков, так и режущего инструмента достигли такого «потолка», при котором будет вернее говорить не о новинках, а об улучшениях и усовершенствованиях.

Так, например, у LEUCO уже успешно внедрены вариации режущего инструмента на тему «крыла совы» (особого бионического дизайна моделей LEUCO airFace) с облегченными алюминиевыми корпусами и интересным решением касательно пазух для стружки – они находятся не в корпусе, а в профильном сменном режущем элементе, при этом изношенный элемент можно легко заменить, если выкрутить один винт.

Еще одним объектом, вызвавшим повышенный интерес посетителей стенда, были современные прифуговочные фрезы для кромкооблицовочных станков. С их помощью можно разом решить много проблем: убрать образовавшиеся при раскрое микросколы, зачистить пыльные торцы перед кромлением, если нужно, ликвидировать нежелательную фаску, оставшуюся при пакетном раскрое от подрезной пилы с конической заточкой зубьев. Кстати, сейчас очень трудно себе представить высокопроизводительный кромкооблицовочный станок без прифуговочных узлов – как же раньше-то без них обходились?..

Мы успешно поставляем на рынок РФ высококачественный режущий инструмент для лесопиления, требующий особых сервисных технологий, в частности технологий профессиональной правки, проковки и вальцовки дисковых пил большого диаметра. С начала 2017 года у нас заработал полноценный пилоправный участок – мы восстанавливаем геометрию тел пил, перепаиваем напайки, правим, проковываем, рихтуем пилы, фактически возвращая их к жизни. Разумеется, всем этим действиям предшествуют тщательная диагностика и дефектация поступившего в ремонт инструмента.

Таким образом, у нас появилась еще одна сфера деятельности. Мы обслуживаем новый сегмент рынка – лесопильные предприятия, у которых по тем или иным причинам нет собственного пилоправного участка и сервисной службы либо нет подготовленных специалистов, поэтому они передают режущий инструмент на сервис в специализированную организацию. Руководство этих предприятий пришло к выводу, что именно от подготовки лесопильных пил в значительной степени зависит успех всего предприятия. Если их подготовка и обслуживание будут выполняться ненадлежащим образом, то пилы и при эксплуатации станут вести себя неадекватно (могут появиться повышенный нагрев, деформации в виде «тарельчатости», «крыловатости», выпучин и пр.), что в значительной мере негативно повлияет на производительность, качество продукции и в итоге на самое главное – прибыль предприятия.

География наших клиентов очень широка, ведь лесопильные предприятия расположены по всей России. Единожды оценив результаты работы мастера, они обращаются к нам вновь и вновь – отправляют пилы курьерской службой и таким же способом получают их обратно, и это невзирая на весьма значительные расходы на логистику.

Современный инструмент – сложный и дорогостоящий, он должен эксплуатироваться подготовленными специалистами с хорошим уровнем знаний. А у нас в отрасли сегодня даже о наличии базовых знаний у многих операторов оборудования можно говорить весьма условно. Люди приходят в лесопиление, деревообработку и производство мебели из каких угодно областей, при этом в стране не издано никакого простого и понятного пособия, с помощью которого можно было бы получить хотя бы начальные навыки в области классификации и основ эксплуатации современного режущего инструмента. И как бы странно это ни было, технологические секреты можно постичь у производителей и продавцов инструмента, например, мы всегда готовы дать консультацию, научить правильным методам эксплуатации того или иного инструмента, а вот базовые знания новичкам взять, по сути, негде…

MÜHLBÖCK-VANICEK

Михаил Шестак, представитель компании Mühlböck GmbH:

– Основной целью участия нашей компании как поставщика оборудования в выставке «ЛесДревМаш» традиционно является общение с действующими заказчиками, а также обсуждение новых проектов в ближайшей перспективе. Мы ожидали, что в рамках выставки будет проведена техническая работа по проектам, реализация которых запланирована на 2019 год. Стоит сразу отметить, что интенсивность этой работы и число обсуждавшихся проектов превзошли даже оптимистические прогнозы. Очевидно, на текущий момент на рынке сложилась благоприятная конъюнктура для предприятий, работающих на экспорт. В связи с этим наметился ряд интересных проектов в Северо-Западном регионе и Сибири, причем не только по модернизации и расширению производственной базы действующих предприятий, но и по строительству новых лесопильных заводов. Искренне надеемся, что планы развития будут реализованы в виде производств, осуществляющих глубокую переработку древесины, создающих конечные продукты: конструкционные, строительные материалы, мебель, напольные покрытия тарную продукцию. Сегодня прибыль от экономической деятельности экспортеров связана с получением валютной выручки, следовательно, подвергается рискам из-за высокой волатильности валютного рынка. С развитием глубокой переработки российские компании смогут получать более высокую прибавочную стоимость, а значит и экономическая ситуация в отрасли будет значительно более стабильной, чем текущая.

Стоит отметить и растущий интерес к биоэнергетике, а именно к организации производств топливных гранул и брикетов. Спрос на подобную продукцию растет и за рубежом, и на внутреннем рынке. Ни для кого не секрет большая роль экологической безопасности и проблема утилизации отходов на действующих лесопильных заводах. В рамках выставки активно обсуждалась комплектация линий производства пеллет ленточными системами сушки. Так же часто обсуждались вопросы теплоснабжения и рекуперации тепла.

Резюмируя результаты участия в выставке и наши впечатления от нее, можно сказать о наметившейся положительной динамике в деревообрабатывающей отрасли. Надеемся, что 2018 год будет завершен на мажорной ноте, а следующий принесет еще больше возможностей для ее развития.

REMASAWCO OY

Алексей Лобанов, менеджер по продажам компании RemaSawco Oy:

– Наше оборудование традиционно востребовано в России, поэтому мы считаем необходимым выставляться на таких мероприятиях, как «ЛесДревМаш». Из новинок, о которых мы в этом году хотим рассказать российскому рынку, хочу выделить рентгеновский сканер. Он дает возможность измерять бревна на стадии сортировки под корой и обнаруживать внутренние дефекты древесины. Это реальная возможность повысить эффективность производства. Прямо на стадии первого измерения можно планировать, что именно можно из каждого конкретного бревна сделать (в зависимости от его качественных характеристик), и в дальнейшем отслеживать при помощи компьютерной системы все стадии процесса переработки. По сути, мы можем проконтролировать, насколько правильно, исходя из того, что задали в программе на входе в процесс обработки, он был проведен, и какой получился результат. А значит – найти и устранить ошибки на тех этапах, где что-либо пошло не так, оптимизировать производственные процессы. Для демонстрации того, как все это работает, мы создали и привезли на стенд детальный макет технологической цепочки предприятия, полного цикла прохождения сырья от лесной биржи до цехов с разметкой мест установки сканирующего оборудования.

При внедрении наших измерительных систем в пределах современных лесопильных производств каждая из них дает эффект повышения степени использования сырья на 1–4%. Инвестиции в новые сканеры на европейских заводах окупаются за полгода-год.

Оборудования подобного типа сегодня на предприятиях в России почти нет, тогда как в Европе рентгеновскими сканерами оборудованы десятки заводов. Активнее всего посетители стенда интересовались рентгеновским сканером, было много обсуждений, осталось создать прецедент поставки первой установки в Россию – и тогда, уверен, лесопереработчики оценят потенциал этого оборудования. Для стимулирования этого процесса мы приглашаем потенциальных клиентов приехать в Финляндию и посмотреть технику в работе на действующих предприятиях, а также посетить наше производство на заводе RemaSawco Oy в г. Миккели.

NESTRO

Алексей Севелов, технический руководитель российского представительства компании Nestro:

– Компания Nestro – постоянный участник выставки «ЛесДревМаш», где мы представляем гибкие и эффективные системы аспирации для производства мебели и деревообработки. В этом году Nestro демонстрировала обновленную высокоэффективную систему аспирации серии NE 350. Усовершенствованная конструкция, высокоэффективный вакуумный вентилятор с частотным регулированием и отсутствие шума приятно впечатляли гостей нашего стенда на протяжении всей выставки. Система порошкового пожаротушения, автоматическая регенерация фильтровальных рукавов JET обеспечивают фильтру безопасность и удобство обслуживания. Фильтр обеспечивал безупречное пылеудаление от оборудования фирм Weinig и Holzher, находившегося на ближайших к нашей экспозиции стендах. А подключение системы всасывающих трубопроводов Nestro к станкам служило наглядным примером правильного и эффективного подключения аспирации к оборудованию. Демонстрация установки NE350 в работе оказалась настолько убедительной, что эта система была забронирована одним из наших клиентов в первый же день проведения мероприятия.

В целом выставка для нас удалась, большое число новых знакомств и потенциальных клиентов говорят о том, что работы у нас будет много, и это хороший знак как для нашей компании, так и для нашего рынка.

Оптимизм и желание развиваться у наших посетителей преобладали в этом году, поэтому движемся вперед и всем желаем новых достижений и успехов!

SCM

Компания SCM продемонстрировала больше 30 единиц оборудования на своем стенде и стендах своих деловых партнеров общей площадью свыше 700 м2. Специально для представителей прессы был организован тур, в ходе которого на примере работы определенных моделей станков были представлены основные компетенции группы. Одним из акцентов стенда SCM стала новейшая платформа цифровых инструментов Maestro Digital Systems, развиваемая компанией в рамках концепции «Индустрия 4.0», на выставке она была впервые представлена для компаний, работающих на рынках России и СНГ. Система позволяет осуществить полную интеграцию обрабатывающего оборудования, оптимизируя обмен данными между ПК станка и оператором и значительно повышая эффективность производственных систем. Ключевые элементы Maestro Digital Systems: Maestro connect – инновационная платформа IoT («Интернет вещей»), которая может собирать и анализировать данные ПК станков для последующего использования в планировании производственных процессов, Maestro Smartech – средство интерактивной коммуникации операторов станка, эксплуатируемого на предприятии клиента, и службой технической поддержки SCM (с использованием смарт-очков), а также Maestro CNC Software – программное обеспечение для обрабатывающих центров.

В числе востребованного рынком оборудования SCM необходимо отметить широкую гамму кромкооблицовочных станков. Это и компактные, простые в управлении автоматические модели (minimax me 25, minimax me 28 и новейший minimax me 35 TR с уникальным узлом обработки углов, позволяющим выполнять полную обработку деталей даже на небольшом предприятии; помимо прочего, станок может использоваться для облицовки деталей полосовыми кромками из массива древесины толщиной до 5 мм). Это и станки серии olimpic: k360HP, ставший эталоном оборудования начального уровня с электронными группами на сервоприводах, и работающий на скорости до 18 м/мин., k560HP с электронным управлением и возможностью использования двух типов клея (ЭВА или ПУ), бесклеевой технологией AirFusion и технологией MultiEdge (быстрой автоматической перенастройкой между двумя радиусными кромками при любой толщине тонкой кромки). Особое внимание посетителей выставки привлекли станки индустриального класса для производства больших партий панелей: stefani kd с клеевым узлом SGP (Smart Glue Pot), который обеспечивает получение идеального клеевого шва и сокращение расхода клея, а также stefani md – он используется для кромкооблицовки высокоглянцевых панелей в самых тяжелых условиях и облицовки рейками массивной древесины толщиной до 22 мм со скоростью подачи до 25 м/мин.

В числе технологических изюминок экспозиции SCM были показаны обрабатывающий центр с ЧПУ morbidelli n100 с алюминиевым рабочим столом, который используется для обработки полноформатных листов ДСП или плит MDF по технологии нестинга. Система автоматической разгрузки деталей и очистки стола позволяет повысить производительность ОЦ почти на 50% и одновременно выполнять загрузку, выгрузку и очистку стола.

Рабочий 3D-стол с вакуумными чашкам HE-POD на обрабатывающем центре с ЧПУ (с функцией облицовывания кромкой) morbidelli p200 – запатентованное решение, позволяющее поднимать заготовки над рабочим столом и обрабатывать несколько элементов одновременно за одну базировку. В числе других достоинств центра для гибкого производства предметов мебели и изделий из древесины 5-осевой фрезерный узел с жидкостным охлаждением, 31 сверлильный шпиндель, пазовальная фреза и блок сверления под петли.

На «ЛесДревМаш» состоялась премьера нового эффективного оборудования для финишной отделки деталей из древесины – автоматической распылительной установки compact 3R от бренда Superfici. Установка, которую отличают небольшие размеры и экономичность, удивляла посетителей возможностями, обычно присущими индустриальному оборудованию: качество окрашенных панелей вызывало восхищение. У спрей-машины с двойным кронштейном распылителя все достоинства автоматической установки. Отделочные линии могут быть сформированы из распылительной машины в сочетании с установкой быстрой и эффективной сушки окрашенных изделий горячим воздухом, при необходимости дополняемой УФ-установкой Poliedra для объемной сушки деталей.

Технологические решения для шлифования в SCM представлены станками бренда dmc. На выставке была показана мощная пятигруппная машина (весом более 8 т) для полного цикла финишной отделки, включая легендарный электронный утюжок EPICS. В числе новых для российского покупателя сегментов рынка, освоенных SCM, – оборудование для прессования. На «ЛесДревМаш-2018» продемонстрировали уже завоевавший популярность в Европе пресс sergiani gs 90 с запатентованной системой нагрева столов, электронным управлением и ручной загрузкой/выгрузкой. Машины для пакетного раскроя были представлены станком gabbiani p55, предназначенным для небольших развивающихся предприятий, специализирующихся на выпуске изделий малыми партиями.

Для обработки элементов стульев, столов и прочих изделий из массива предназначен пятикоординатный обрабатывающий центр с ЧПУ idea 150 марки balestrini с подвижным порталом и высотой заготовки до 800 мм, характеризующийся высокой производительностью, отсутствием вибраций и, как следствие, высочайшим качеством обработки.

Разумеется, не обошлась экспозиция SCM и без «хитов», в числе которых был сверлильный обрабатывающий центр с ЧПУ morbidelli cx100 с функцией пазования, а также разные станки классической гаммы, включая модели серии L’invincibile.

SECAL S.R.L.

Людмила Цвик, Sales Area Manager (менеджер отдела продаж) SECAL S.r.l.:

– Одной из главных новостей нашей компании является то, что у нас сменился владелец, – это синьор Роберто Трамонтин, он дипломированный инженер и очень опытный человек в технических аспектах процессов сушки. Мы участвуем во всех крупнейших отраслевых выставках в Москве ежегодно, представляя вниманию российских деревообработчиков свои сушильные камеры. Конкуренция в этой области жесткая и не все выдерживают ее, но мы считаем своей сильной стороной то, что не идем на компромиссы ради удешевления продукции, не экономим на материалах, не ослабляем конструкцию, выдерживаем стабильно высокое качество установок. Заказчики становятся все более требовательными, они хотят, чтобы процесс сушки можно было осуществлять во все более сжатые сроки и чтобы при этом в обрабатываемых материалах не возникали дефекты и отсутствовал брак. Клиенты очень взыскательны к результатам сушки постоянно дорожающей древесины. Мы уделяем особое внимание разработке оптимальных рабочих режимов сушильных камер, поэтому постоянно совершенствуем наше программное обеспечение, в котором используется весь наш опыт и ноу-хау для достижения наилучших результатов. Конечно, при разработке софта учитываются также опыт и пожелания наших клиентов. Используя наше оборудование, можно сушить материалы из любых пород древесины в оптимальные сроки и с надлежащим качеством. Софт очень гибкий, он постоянно оптимизируется и модернизируется, добавляются новые функции – например, в последней версии 2018 года, которую мы представляли вниманию посетителей «ЛесДревМаш-2018», операции, которые ранее вручную выполнял оператор, сейчас полностью «взяла на себя» автоматика. Фактически теперь оператор только осуществляет загрузку и выгрузку материала, а в промежутке между ними контролирует режим сушки – все остальное делает автоматика при помощи компьютера. Программа позволяет не только устанавливать правильные параметры сушки и контролировать их выполнение, но, например, и подсчитать стоимость всех технологических операций, расхода электричества, тепловой энергии, воды и т. д. Все программное обеспечение интуитивно понятно, полностью русифицировано и уже доступно нашим клиентам в России. Кроме того, благодаря возможности постоянного обновления программного обеспечения по Интернету, у заказчика всегда в распоряжении самая последняя версия софта, со всеми новостями и усовершенствованиями.

SIEMPELKAMP

«Выставка “ЛесДревМаш“ уже более трех десятилетий входит в график мероприятий компании Siempelkamp, обязательных для участия, и служит большим подспорьем для нас и наших клиентов, – говорит Ханс-Йоахим Галински, менеджер по продажам Siempelkamp в СНГ. – Она стала неотъемлемой частью нашей концепции сбыта и позволяет осуществлять регулярный обмен мнениями с компаниями российской деревообрабатывающей промышленности».

На площадке этой выставки были установлены многие контакты компании с российскими потребителями оборудования, здесь они поддерживаются и укрепляются. На «ЛесДревМаш-2018» компания Siempelkamp сделала акцент на технологиях для решения задач, которые предстоит решать деревообрабатывающей отрасли в ближайшем будущем. Так, например, в экспозиции было представлено девятое поколение прессов непрерывного действия ContiRoll.

На стенде концерна была представлена продукция всех дочерних фирм, включая компанию Pallmann – одного из мировых лидеров в области производства оборудования для измельчения древесины, а также компанию Büttner, которая специализируется на выпуске техники для сушки древесных материалов и энергетического оборудования. «Все из одних рук» – таков девиз концерна и в соответствии с ним группой Siempelkamp обеспечивается изготовление и поставка оборудования для полной технологической цепочки производства изделий. Одной из важных составляющих успеха компании Siempelkamp на российском рынке является трехмерная инженерия бельгийской фирмы Sicoplan – дочерней компании концерна. Эта довольно новая технология (основанная на использовании беспилотных летательных аппаратах) позволяет точно и индивидуально проектировать новые заводы, особенно когда речь идет о планировании в уже существующей инфраструктуре.

В настоящее время в СНГ производят продукцию или находятся в стадии строительства 27 заводов, в основе машинного парка которых – оборудование с маркой Siempelkamp.

Результатами участия «ЛесДревМаш-2018» руководство компании Siempelkamp довольно. На стенде и в ходе разных мероприятий деловой программы состоялись многочисленные встречи представителей концерна со старыми и новыми деловыми партнерами, посвященные текущим и новым проектам. Многие клиенты проявили особый интерес к разработанной Siempelkamp технологии OSB Advanced, которая позволяет производить плиты OSB без формальдегида, обладающие превосходными механическими свойствами. Подобный материал все чаще используется в дизайне интерьеров, а также в мебельной промышленности.

Представители Siempelkamp подчеркнули: компания обязательно примет участие и в следующей выставке «ЛесДревМаш».

SPRINGER

Егор Хаймоев, директор по технологии и сервису (Россия и СНГ) Springer Maschinenfabrik GmbH:

– Семейное (в третьем поколении) предприятие Springer существует с 1954 года и уже более 35 лет представлено на российском рынке. В феврале 2018 года нашу группу компаний пополнил еще один партнер – FinScan, финский производитель систем автоматизации для лесопильных производств и измерительного оборудования (причем FinScan сохранит свою самостоятельность и бренд – стратегия Springer такова, чтобы не вмешиваться в успешно развивающиеся бизнесы партнеров).

По обороту мы вышли на рекордные показатели – более 100 млн евро в год. Портфель заказов переполнен – сейчас принимаем заявки на сентябрь 2019 года.

Московская выставка в целом отражает реалии российского ЛПК – все движется, все развивается, хотелось бы только большей результативности. Мы провели в рамках выставки «ЛесДревМаш-2018» много деловых переговоров, у потенциальных покупателей есть желание сотрудничать с нами, есть интересные инициативы, остается надеяться, что они в дальнейшем перерастут в конкретные сделки и совместные проекты. Участие в «ЛесДревМаш» считаю необходимым: во-первых, это важно с точки зрения имиджа такой большой и известной компании, какой является Springer Maschinenfabrik GmbH, во-вторых, в российском леспроме многое происходит ситуативно, очень много меняющихся факторов, которые влияют на ситуацию в отрасли. Предугадать и просчитать экономические процессы, сделать прогнозы развития крайне сложно, поэтому нужно постоянно держать руку на пульсе – и выставка для этого подходит как нельзя лучше.

VALUTEC

Компания Valutec представила на выставке «ЛесДревМаш-2018» новейшую сушильную камеру ТС – причем сделала это «без участия» самой камеры, с помощью средств виртуальной реальности.

TC – аббревиатура шведского названия, которое на русский переводится как «поперечная циркуляция». Камеры этого типа отличают выдающиеся характеристики и особая конструкция, что обеспечивает чрезвычайную гибкость режимов сушки пиломатериалов разного сечения, качество и непревзойденную производительность.

«Эта камера станет настоящей находкой для большинства лесозаводов, – говорит генеральный директор ООО “Валутек“ Тимо Канерва. – Благодаря интуитивно понятной системе управления она очень проста в эксплуатации. Многие технологические процессы автоматизированы, и оператор может сосредоточиться непосредственно на процессе сушки.

За этой разработкой стоят тысячи часов исследований. Мы изучали, оценивали, испытывали и создавали заново каждую деталь сушильной камеры, прототип которой впервые появился еще в 1927 году. Видеть то, как наши усилия оправдывают себя, – необычайное удовольствие, и это доказывает, что мы с самого начала были на верном пути».

Первые сушильные камеры непрерывного действия с поперечной циркуляцией нового поколения были введены в эксплуатацию на предприятии SCA Bollsta в Швеции шесть лет назад. Усовершенствованная система управления, позволяющая сушить пиломатериалы разного сечения в одной камере, произвела революцию в отрасли и принесла множество новых контрактов для Valutec. За последние 12 месяцев сушильные камеры производства Valutec были смонтированы или проданы на лесозаводы, расположенные во всей Европе, в Северной Америке и России. В этом году на лесозаводе компании «Лузалес» в Республике Коми была пущена первая в России ТС камера производства Valutec.

«Внедрение этой инновационной разработки позволило поменять порядок работы на многих лесозаводах. Гибкость подобной системы – это огромные возможности, особенно когда речь идет о планировании на предприятии. Уровень конкуренции на рынке пиломатериалов чрезвычайно высок, поэтому заказчики делают ставку на комбинацию эффективности и высокого качества», – подчеркнул г-н Канерва.

На выставке была также организована демонстрация современной системы управления сушильными камерами Valmatics со встроенным симулятором, позволяющим оптимизировать процесс сушки.

VENT ASPIRA

Светлана Ляхова, помощник руководителя по связям с иностранными партнерами, консультант-переводчик ООО «Вент Аспира»:

– В выставке «ЛесДревМаш-2018» мы участвовали в новом качестве и под новым брендом Vent Aspira. Это созданная в начале 2018 года группа, объединившая несколько итальянских компаний. Наша фирма – участник ВЭД – предлагает комплексные решения для систем промышленной вентиляции, аспирации и пневмотранспорта. В группу вошли: Lapadula Impianti, Moro, Filco Filtrazione и наши деловые партнеры – GM Sistemi, Air Com, Turbo.

Компания Lapadula Impianti не нуждается в представлении: фирма давно и хорошо известна на европейском и российском рынках, в том числе и по поставкам бывшего в употреблении оборудования – это наиболее популярный сегмент рынка, традиционно интересующий потенциальных клиентов. В 2017 году компания открыла производство фильтровальных станций и силосов. Компания Moro более 35 лет является ведущим производителем промышленных вентиляторов на европейском рынке. Filco Filtrazione производит фильтрационные элементы для систем промышленной фильтрации воздуха. Одно из его интереснейших решений – это текстильный воздухораспределитель для «обратки» вместо традиционной оцинковки: он более эластичен и легок, а кроме того – экономически выгоден нашим заказчикам. GM Sistemi – компания с богатым опытом в проектировании и производстве электронного оборудования для систем предотвращения пожаров и систем промышленного контроля, столь необходимых на деревообрабатывающих производствах. У компании Air Com более 40 лет опыта в области производства аксессуаров для систем аспирации и очистки воздуха, выпускаемые ею бесшумные компрессоры, шиберы, хомуты и другие вспомогательные устройства отличаются высоким качеством. Наконец, компетенция фирмы Turbo – это системы продувки, ресиверы, электроклапаны. Опыт работы в сфере производства и поставки систем вентиляции, аспирации и пневмотранспорта в тесном и плодотворном сотрудничестве с партнерами подвиг нас к созданию такого союза производителей, чья продукция «закрывает» все потребности клиентов в этой области. Также мы привлекли к сотрудничеству для расчета индивидуальных проектов и компоновки элементов конкретных систем известного итальянского инженера в области аспирации Рикардо Миссиато, обладающего богатейшем опытом и обширными знаниями. Теперь мы можем предложить как своим постоянным клиентам, так и новым заказчикам еще более широкий спектр оборудования и услуг.

VOLLMER

Михаил Зайдель, менеджер отдела сбыта по Восточной Европе, ООО «Фолльмер Рус»:

– Компания «Фолльмер Рус» – на 100% дочернее предприятие немецкого производителя оборудования Vollmer. На выставке были представлены три станка, два из них (для заточки дисковых пил) нашего производства, а третий – нашего партнера, компании Franzen, он предназначен для заточки цепей (или цепных ножей). Принимаем участие в выставке «ЛесДревМаш» регулярно, равно как и в других крупных отраслевых мероприятиях. Ожидания, с которыми мы сюда ехали, полностью оправдались: очень хорошая посещаемость, с первого дня к нам шел постоянный поток народа. Все работавшие на стенде специалисты были загружены с утра до вечера, и это общение принесло свои плоды: из двух представленных на стенде станков Vollmer один продан, на второй сейчас готовим договор купли-продажи.

Растет не только число, но и, если можно так выразиться, качество посетителей. Если раньше многие приходили просто поинтересоваться: «Что это у вас за станки, что они делают?», то сейчас чаще всего посетители – это люди, разбирающиеся в оборудовании, целенаправленно и предметно решающие свои насущные рабочие задачи.

Мы производим широкий спектр заточного оборудования – от самых простых до полностью автоматизированных станков, где роль оператора по сути сводится к установке в машине затачиваемого пильного диска и его изъятию по завершению работы. Все остальное станок делает сам: определяет геометрию зубьев, их число и позиционность, исходя из чего устанавливает параметры заточки и выполняет ее. Обслуживание режущего инструмента – дело довольно непростое и требует определенной квалификации, которая не всегда есть у работников разных предприятий, поэтому все стараются минимизировать воздействие на результаты работы пресловутого «человеческого фактора». Либо приходится обучать оператора – и этот вопрос мы тоже помогаем решить: при поставке заказчику станка с ним не только передается развернутое руководство по эксплуатации, но и оказывается помощь нашего технического специалиста: он приезжает на завод покупателя (на что отводится пять дней) и наряду с установкой и подключением оборудования выполняет базовые настройки и проводит первичный инструктаж – учит особенностям работы на станке тех, кто будет его эксплуатировать. Подобный подход позволяет снять остроту проблем, вызванную недостаточной квалификацией заточников предприятия. Мы делаем все возможное, чтобы поддержать клиентов.

WEINIG

Чуть ли не все руководство концерна Weinig собралось на стенде для встречи с журналистами: председатель совета директоров Вольфганг Пёшль, директор по сбыту и маркетингу Грегор Бамбуш (из руководящего триумвирата не было только финансового директора Геральда Шмидта), коммерческий директор по сбыту в России и странах СНГ Кнут Детлофф, руководитель отдела маркетинга и связей с общественностью Клаус Мюллер, а также недавно приступивший к исполнению своих обязанностей управляющий директор ООО «Вайниг Рус» Максим Притужалов.

«Прежде всего хочу обратить внимание на то, что в выставке “ЛесДревМаш“ мы участвуем постоянно, – открыл мероприятие герр Пёшль. – Мы участвовали, участвуем и будем в ней участвовать. Это лучшее свидетельство заинтересованности концерна Weinig в российском рынке, ведь после рынков Германии и США рынок России третий по объему экспорта техники нашей группы компаний. За последние десять лет мы основательно укрепили свои позиции здесь, поэтому решили должным образом оптимизировать свое местное подразделение. Сегодня мы объявляем об организационных изменениях в структуре группы».

«Для того чтобы лучше удовлетворять потребности заказчиков, мы должны быть рядом с ними в повседневной работе, – подхватил своеобразную эстафету Грегор Бамбуш. – Для решения этой задачи были сделаны определенные инвестиции в наше дочернее предприятие в Москве. До недавнего времени компания “Вайниг Рус“ занималась главным образом координацией сервисного обслуживания и централизованной поставкой запчастей, теперь новая расширенная структура будет заниматься еще и сбытом, организацией маркетинга на территории Российской Федерации. Ее возглавил дипломированный инженер Максим Притужалов. Несмотря на молодость, у него многолетний опыт работы с Weinig. Но самое главное: в его венах течет зеленая кровь истинного члена семьи Weinig! Невзирая на нынешнюю слабость рыночной конъюнктуры в стране, мы делаем ставку на гигантский скрытый потенциал российского рынка. Weinig наилучшим образом подготовлен к тому, чтобы продолжать и развивать сотрудничество с российскими предприятиями».

На выставочном стенде площадью 325 м2 группа Weinig демонстрировала в работе семь единиц техники. Это самая большая экспозиция концерна в России за последние годы. «К сожалению, невозможно в рамках одного мероприятия представить все наши компетенции, – пояснил Кнут Детлофф. – В этом году мы показывали станки для четырех разных направлений деревообработки: наш премиальный продукт в линейке четырехсторонних станков Powermat 700; “четырехсторонник“ начального уровня Unimat 217, который мы впервые привезли в Россию (это обновленная модель, которую мы начали производить на своем заводе в Китае); два станка для раскроя – небольшой торцовочный станок начального уровня OptiCut C50 с автоматической системой позиционирования EasyStop и полноценную линию оптимизации OptiCut 260; направление оборудования для обработки плит было представлено кромкооблицовочным станком Sprint 1329. Важная мысль, которую мы хотим донести с помощью этих машин: мы подтверждаем нашу верность цифровой философии Industry 4.0. Мы не только производим станки, но и объединяем их в системы, составные части которых могут коммуницировать между собой, передавая данные для оперативного отслеживания производительности и состояния техники.