Для развития нужен поиск новых решений

28–29 ноября 2018 года в Санкт-Петербурге, в гостинице «Адмиралтейская», прошел третий ежегодный обучающий семинар для отраслевых специалистов, организованный компанией РЕСТЭК и посвященный повышению эффективности лесопильного производства и качества продукции. Генеральным информационным партнером мероприятия стал журнал «ЛесПромИнформ».

Семинар собрал более 40 слушателей из разных регионов России и Республики Беларусь. Модератором семинара выступил директор по развитию журнала «ЛесПромИнформ», д-р техн. наук, проф. ЯГСХА Александр Тамби. В качестве спикеров были приглашены ведущие специалисты российских и европейских компаний – производителей оборудования и программного обеспечения, а также ведущие преподаватели профильных вузов, которые поделились со слушателями семинара своим видением развития лесопиления в России, а также рассказали о возможных путях совершенствования технологических процессов на всех участках современного лесопильного предприятия.

Тенденции на рынке пиломатериалов

Доклад Александра Тамби, открывшего семинар, был посвящен анализу рынка продукции лесопиления и тенденциям сырьевого обеспечения промышленных предприятий.

Современное промышленное лесопиление ориентировано на экспорт, поскольку внутри страны почти нет потребителей, готовых работать по долгосрочным контрактам и закупать пиломатериалы крупными партиями.

Малые и крупные лесопильные предприятия выпускают разную продукцию. Небольшие предприятия под пиломатериалами понимают продукцию установленных размеров и качества, у которой минимум две плоскопараллельные пласти, что соответствует ГОСТ 18288–87 «Производство лесопильное. Термины и определения». Крупные предприятия, работающие на европейских и азиатских рынках, учитывают дополнительные требования потребителей и определяют пиломатериалы как продукцию установленных размеров и качества, с двумя парами плоскопараллельных пластей, заданной влажности, рассортированную по прочности и с одинаковыми характеристиками внутри одной партии. Подобные пиломатериалы можно использовать в строительстве без дополнительной обработки, но, естественно, с ней стоимость продукции повысится, а к этому не готовы отечественные потребители.

Российские деревообрабатывающие предприятия и домостроительные комбинаты закупают пилопродукцию естественной влажности в основном на малых лесопильных предприятиях и испытывают ее дефицит, вызванный истощением лесосырьевой базы в экономически доступных регионах, а для лесозаготовителей приоритетными заказчиками являются крупные заводы, работающие на экспорт и наращивающие объемы потребления круглых лесоматериалов. В сложившихся экономических условиях эффективное взаимодействие отечественных потребителей пилопродукции и крупных лесопильных предприятиятий может быть обеспечено только после создания отраслевых трейдеров, которые в состоянии закупать большие партии продукции на заводах большой мощности на постоянной основе и распределять их между домостроительными заводами партиями определенных объемов.

Один из основных трендов последних лет – уменьшение диаметра и снижение качества заготавливаемой древесины. Высокая стоимость строительства дорожной инфраструктуры и недостаточный, по мнению многих арендаторов, максимальный срок аренды лесных участков (49 лет) являются причиной низких темпов вовлечения в промышленное производство новых лесных массивов и экстенсивного использования доступных лесных ресурсов. В результате отмечается дефицит сырья, сокращение среднего диаметра круглых лесоматериалов и рост их стоимости.

Еще одной проблемой сырьевого обеспечения отечественных лесопильных предприятий является рост стоимости пиломатериалов на внешнем рынке, который, с одной стороны, способствует повышению рентабельности бизнеса, а с другой – обуславливает появление новых конкурирующих предприятий. Лесозаготовительные компании активно диверсифицируют бизнес, инвестируя в строительство собственных лесопильных предприятий, что обостряет проблему дефицита сырья для заводов, у которых нет собственной лесосырьевой базы.

Увеличение объема поставок российских пиломатериалов на европейские и азиатские рынки в длительной перспективе может привести к внутрироссийской конкуренции заводов за внешние рынки.

Основным потребителем российских пиломатериалов является рынок Китая, на котором в 2017 году было реализовано около 60% всего объема экспортированных пиломатериалов. По данным China Timber & Wood Products Distribution Association (CTWPDA), с января по июль 2018 года Китай увеличил общий объем импорта древесины по сравнению с аналогичным периодом 2017 года на 7,5%, доведя его до 65,98 млн м3. Этот рост обеспечивается за счет увеличения поставок в сегменте круглых лесоматериалов на 14,5%. Объем поставок пилопродукции почти не изменился (рост составил всего 0,3%): 21,45 млн м3.

Средняя стоимость 1 м3 отечественных пиломатериалов на рынке Китая в первом полугодии 2018 года составила $188, что близко к стоимости 1 м3 пиломатериалов из Канады ($212), испытывающей в настоящее время серьезные трудности с лесообеспечением. Цена 1 м3 продукции лесопиления, поставляемой из Финляндии, Швеции и Чили, составляет $255–256, что пока обеспечивает отечественным предприятиям конкурентное преимущество перед компаниями этих стран.

Повышение стоимости сырья, снижение его качественных характеристик, а также использование на многих заводах морально устаревших технологий, не обеспечивающих получение максимально возможного выхода пиломатериалов, небольшое число потребителей технологической щепы – все это негативно сказывается на себестоимости продукции. Отечественным лесопильным предприятиям необходимо повышать эффективность переработки круглых лесоматериалов, увеличивая объемный и качественный выход пилопродукции, а также сокращать невынужденные потери времени при выработке пиломатериалов. Так, по данным Александра Тамби, потери лесопильного завода мощностью 300 тыс. м3 бревен в год от ежесменных случайных простоев продолжительностью всего около 10 мин эквивалентны упущенной прибыли около 60 тыс. евро в год.

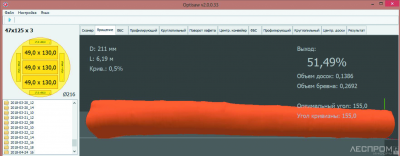

Информационные технологии лесопиления

Работа современного крупного лесопильного предприятия невозможна без использования информационных технологий, позволяющих планировать, рассчитывать поставы, определять оптимальные границы сортировочных групп бревен, а также оптимизировать раскрой каждого сортимента на лесопильной линии за счет ориентации бревен перед каждым станком в соответствии с их кривизной и эллиптичностью по критерию максимального объемного выхода продукции. Возможностям современного программного обеспечения, позволяющего повысить эффективность лесопиления, были посвящены доклады Александра Саливоника (компания «Опти-Софт») и Олега Смолькова (компания «Автоматика-ВЕКТОР»). Одно из основных направлений развития лесопильных заводов – оптимизация производственных процессов. Повышение производительности предприятия может быть достигнуто без модернизации оборудования, а за счет внедрения программных средств, позволяющих выбирать наиболее эффективную последовательность обработки партий продукции по критериям максимального выхода продукции и оптимальной загрузки всех участков предприятия, с учетом различий оборудования по производительности.

Узким местом лесопильных предприятий является участок сушки пиломатериалов. При расчете поставов и определении объема необходимого сырья для выполнения текущего заказа на пилопродукцию необходимо учитывать емкость сушильных камер, а также разницу в продолжительности сушки пиломатериалов разного сечения. Выполнение подобных расчетов затрудняется тем, что в них нужно постоянно вносить корректировки, обусловленные как случайными факторами в виде незапланированных простоев оборудования из-за поломок, организационными причинами, так и изменениями в заказах и обеспечением производства круглыми лесоматериалами требуемого диаметра. Довольно часто приходится решать, будет ли для предприятия экономически эффективным выполнение дополнительных заказов?

Для поиска оптимальной последовательности обработки круглых лесоматериалов необходимо перебрать большое число вариантов технологических операций за короткое время, что, безусловно, невозможно без использования специализированных программных комплексов.

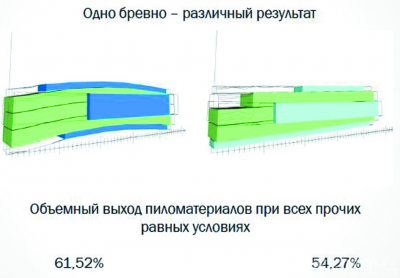

Когда решения приняты и календарный план сформирован, следует добиться максимальной эффективности раскроя сырья. При планировании можно предусмотреть коэффициенты, понижающие объемный выход продукции из-за пороков круглых лесоматериалов, но это не пригодится при раскрое конкретных бревен. Для того чтобы минимизировать влияние кривизны и эллиптичности пиловочника на выход продукции, необходимо использовать лазерные сканеры, определяющие форму каждого сортимента, поступающего в распиловку, а на основании результатов измерений в специализированных программных комплексах определять угол поворота бревна перед его подачей в станок, обеспечивающий максимальный выход пиломатериалов.

Современные технологии лесопиления

Раскрой на скорости подачи 150–180 м/мин и необходимость оптимизации раскроя каждого бревна в режиме реального времени повлекли изменения функций современного технолога. Ему больше не нужно определять режимы распиловки, поскольку на современных линиях они рассчитываются автоматически, и формировать поставы –теперь они составляются специализированными программными комплексами. Задача технолога – начальника производства – планирование работы лесопильного цеха с учетом ограничений по сырью и возможностям оборудования, а также выявление участков технологического процесса, где происходят невынужденные потери времени, и постоянная работа по совершенствованию производственного процесса, включая технологическое и экономическое обоснование направлений возможной модернизации.

Владимир Швец (компания USNR) познакомил слушателей семинара с тенденциями развития лесопильного оборудования и продемонстрировал на примерах влияние систем оптимизации на качественный выход пиломатериалов и технологической щепы. Так, например, внедрение диагональной обрезки или профилирования боковых досок может повысить объемный выход продукции на 5%, уменьшение толщины пропила при замене круглопильных станков (толщина пропила 5–6 мм) ленточнопильными (толщина 2–3 мм) позволяет увеличить выход продукции еще на 3–5% в зависимости от спецификации пиломатериалов, а возможность раскроить брус на втором проходе по центральной оси обеспечивает прирост выхода продукции еще на 1,5–2,5 процента.

Несмотря на более низкую рыночную стоимость по сравнению с пиломатериалами, технологическая щепа также является важным видом продукции лесопильного производства, ее доля в общем балансе древесных материалов от 25 до 35%. Модернизация узлов фрезерования боковых пиломатериалов на линии лесопиления может обеспечить повышение качества получаемой продукции и получение предприятием дополнительной прибыли без увеличения объемов переработки круглых лесоматериалов.

Увеличить объем получаемой щепы можно также за счет правильного подбора параметров и настройки работы окорочного станка. Так, например, в сосновых бревнах доля коры, которая имеется вне баланса древесины, составляет около 12%, и при неправильно выбранных режимах работы станка в снятой с бревна коре может содержаться до 20% древесных волокон, что эквивалентно 2,5% объема древесины бревна, и эти волокна вместе с корой отправляются в топку котельной.

Не менее важным фактором, оказывающим влияние на качественный выход пилопродукции, является обеспечение точности размеров пиломатериалов, которая зависит как от параметров лесопильного оборудования, так и от качества подготовки режущего инструмента. Разнотолщинность пиломатериалов, а также «ступеньки» на их поверхности, образующиеся в результате неправильной обработки, снижают стоимость продукции. Кроме того, в результате непрофессиональной подготовки инструмента к работе сокращается его ресурс, что не только увеличивает затраты предприятия на приобретение дополнительного инструмента, но и приводит к скрытым убыткам, ведь вынужденные простои оборудования, необходимые для внеплановой замены поставов, пил, достигают 40 мин. По мнению Андрея Федорова (компания Vollmer), при выборе режущего инструмента основное внимание следует уделять материалу корпуса пилы. Качественная пила должна выдерживать не менее четырех переплавок напаек из твердого сплава. Повысить стойкость режущего инструмента на 15–20% можно при их заточке на станках с масляным охлаждением.

Особенности использования оборудования б/у

Строительство современного лесопильного предприятия не только требует привлечения значительных инвестиций, но и предполагает длительные сроки изготовления основного технологического оборудования, которые могут быть больше двух лет (в зависимости от сложности и текущей загрузки завода-изготовителя). Сегодня многие лесозаготовительные предприятия при организации участка лесопиления комплектуют его бывшим в употреблении оборудованием лесопильных заводов, перевезенным из европейских стран, преимущественно из Швеции.

По мнению Алексея Ананьева (компания Wood-Engine), такой подход позволяет существенно сэкономить, поскольку оборудование, которое было произведено в 2000-х годах, в 4–7 раз дешевле нового. Как правило, перед покупкой оборудование завода можно оценить в работе, а в поставки входят дополнительные опорные рамы и вспомогательные механизмы, важно и то, что подобное оборудование ввозится в Россию по единому таможенному коду. Все эти факторы позволяют сократить сроки реализации проекта на 30–60%. Линии, приобретенные на вторичном рынке, обычно не требуют персонала высокой квалификации и просты в эксплуатации.

При принятии решения о покупке подобного завода необходимо понимать, что число вариантов технологических процессов, которые можно реализовать на этом оборудовании, ограничено, кроме того, на станки и линии не распространяется заводская гарантия, а дополнительные расходы на их ремонт и восстановление обычно составляют около 5% стоимости. Системы автоматики подобных линий почти всегда требуют реновации, а расходы на устройство фундаментов, строительство зданий и инфраструктуру одинаковы и для б/у, и для новых линий. Для улучшения производственных показателей производственные линии, как правило, необходимо модернизировать, а новые узлы и запасные части приобретаются за полную стоимость.

Сортировка пиломатериалов

Производительность современных линий сортировки пиломатериалов выросла пропорционально росту скорости распиловки бревен. Использование современного оборудования обеспечивает возможность классификации до 225 досок в минуту, что предполагает полную автоматизацию процесса, а оператор необходим только для контроля работы датчиков и программного обеспечения. Новые системы позиционирования и обрезки пиломатериалов, представленные Андреем Школяренко (компания Almab Storvik AB), позволяют повысить точность обработки пиломатериалов и коэффициент заполнения ячеек на конвейерах поштучной подачи до 90 процентов.

Современные автоматизированные линии сортировки оборудованы датчиками, которые не только определяют форму и размеры пиломатериалов, но и выявляют на их поверхности вид пороков и их расположение, включая трещины и коробление.

Возможности систем оценки качества, представленные в докладе Эрика Лильенгрэна (компания WoodEye), позволяют не только распознавать все пороки и дефекты древесины, в том числе с использованием рентгеновского излучения, при помощи которого определяются плотность и скрытые дефекты, но и формировать паспорт качества каждого пиломатериала, включающий изменение прочности и жесткости по длине сортимента.

Использование таких систем повышает точность классификации пилопродукции, обеспечивает полное соответствие качества продукции техническим условиям заказчика и повышает ее стоимость за счет повышения сорта большого числа сортиментов.

Сушка пиломатериалов

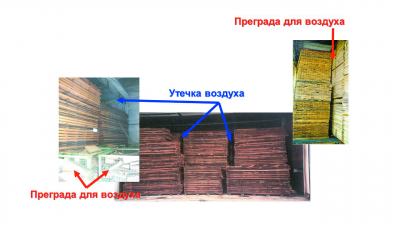

Несмотря на развитие технологии сушки древесины и оснащение сушильных камер современными датчиками и программным обеспечением, помогающими контролировать режимы гидротермической обработки, этот участок лесопильного производства все еще сильно зависит от человеческого фактора. Неравномерное распределение влаги в пиломатериалах, образование трещин и коробления, появление синевы на поверхности сортиментов – все это, как правило, следствие низкой культуры производства.

Одним из залогов качественной сушки является постоянный контроль соблюдения правил формирования сушильных штабелей, которому на многих лесопильных заводах не уделяется должного внимания. Перед началом сушки необходимо не только правильно уложить пиломатериалы в пакеты, но и поместить их в камеру таким образом, чтобы заполнить ее, не оставляя свободного пространства и обеспечивая свободное движение воздуха сквозь штабели. Качественная сушка возможна только при квалифицированном обслуживании измерительной системы. Лишь при выполнении этих условий можно переходить к совершенствованию программ сушки пиломатериалов.

Бережливое использование древесины

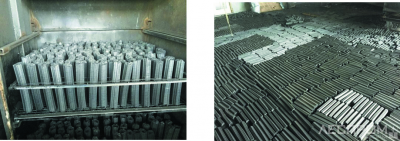

Не обошли вниманием организаторы семинара и проблемы переработки отходов лесопильного производства. Помимо информации о традиционных технологиях пеллетирования и брикетирования опилок, слушатели ознакомились с технологией производства карбонизированных брикетов как промышленного назначения, так и используемых для приготовления барбекю.

Текст и фото Андрей Павлов