Плиты для мебельного производства

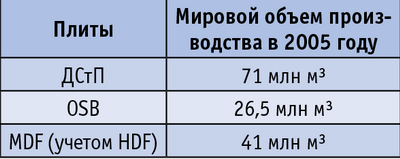

Использование древесных плит в мебельной промышленности, строительстве и других отраслях предъявляет к ним различные требования, в связи с чем на рынке плит наблюдается огромное разнообразие продукции.

Следующим по популярности материалом в мебельном производстве является MDF (Medium Density Fiberboards) - плитный материал, изготовленный из очень мелких древесных опилок, обработанных синтетическими связующими материалами с последующим горячим прессованием и шлифовкой. В мебельном производстве плиты MDF используются для изготовления фасадных и фигурных элементов.

К другим видам плитной продукции относят:

• древесно-волокнистые плиты (ДВП) мокрого способа производства (оргалит);

• плиты HDF (High Density Fiberboards) - отдельный тип ДВП, который выделился в результате дальнейшего развития технологии производства MDF в результате уменьшения толщины и увеличения плотности;

• плиты OSB (Oriented Strand Boards) - сравнительно новая разновидность плит ДСтП, изготавливаемая из крупной специальной стружки и водостойких связующих и используемая преимущественно в строительстве;

• плиты на минеральных и термопластичных связующих и другие.

В начале 90-х годов ХХ века на территории РФ действовали 97 линий ДСтП и 68 линий ДВП. Последние практически все были мокрого способа производства. К середине 90 х годов прошлого века более половины предприятий было ликвидировано, а производство плит значительно снизилось, однако с конца 90 х годов наметился подъем их производства. В эти годы начинается производство и ДВП средней плотности сухого способа производства. С 2000 по 2007 год объем ввода жилой площади в России, по данным Госстроя, увеличился с 30 млн до 60 млн м2, наблюдалось и увеличение производства мебели, которое в фактических ценах характеризовалось ростом примерно с 16,5 млрд до 53 млрд рублей. В эти же годы произошел более чем двукратный рост объемов производства плит.

В настоящее время на территории РФ выпускаются плиты как мокрого способа производства, так и сухого способа производства. При прессовании мокрым способом получают плиты односторонней гладкости (традиционно называемые оргалитом), у которых одна поверхность гладкая, а на обратной стороне остаются следы сетки, на которой происходит прессование. При прессовании сухим способом получаются плиты двусторонней гладкости, их формирование происходит между двумя металлическими листами.

Современные плитные предприятия организованы, как правило, по поточному принципу. Их мощность определяется множеством факторов, среди которых: вид и структура сырья, структура затрат, степень изношенности оборудования, квалификация персонала и т. д. В настоящее время в России давно существующие производства по выпуску древесных плит повсеместно устарели, большая часть выпускаемых такими предприятиями плит низкого качества, а их производство отличается значительной материалоемкостью и относительно высокой себестоимостью. Модернизация подобных производств требует настолько больших капиталовложений, что с финансовой точки зрения проще приобрести новое оборудование. Однако новое оборудование стоит очень дорого, поэтому многие предприятия идут по пути приобретения в Европе бывшего в употреблении оборудования с его частичной модернизацией (в первую очередь это касается системы управления и гидравлики), что позволяет повысить его производительность и надежность работы. В среднесрочной перспективе этот путь имеет право на существование, однако в долгосрочной - он бесперспективен, так как в настоящее время на территории РФ ряд крупных европейских фирм создают предприятия на основе новейшего оборудования, обеспечивающего производство высококачественных плит ДСтП и MDF с очень большой производительностью. И конечно же, заводы на основе старого, хотя и модернизированного оборудования уже в ближайшем будущем не смогут конкурировать с этими новыми производствами. Поэтому там, где у заказчика хватает средств, строятся предприятия на базе новейшего оборудования.

Примером первого подхода может служить проект создания производства ДСтП производительностью 150 тыс. м / год на базе б / у оборудования фирмы Siempelkamp, демонтированного в Португалии и устанавливаемого сейчас в п. Итатка Томской области, а также создание производства MDF на базе модернизированного пресса АУМА-30, монтируемого в г. Кирово-Чепецке. Примером второго подхода - строительство завода по производству MDF производительностью 300 тыс. м3 / год на базе нового непрерывного пресса фирмы Siempelkamp в г. Апшеронске Краснодарского края. Генеральным подрядчиком выполнения предпроектной и технологической части всех трех проектов является ООО «ВК-инжиниринг» (www.vk-eng.ru).

Указанные выше проекты являются примером создания крупных производств. Однако в отрасли существует потребность в оборудовании по производству древесных плит производительностью 5-30 тыс. м3 / год на базе использования отходов от лесопиления и фанерного производства.

Оборудование такой производительности по ценам, предлагаемым европейскими изготовителями, оказывается нерентабельным. Соответствующее оборудование, но по цене в несколько раз ниже предлагают сейчас китайские производители. При использовании этого дешевого оборудования рентабельность низкопроизводительных производств уже приемлема, однако качество и надежность китайского оборудования пока не внушают доверия, что и удерживает многих российских предпринимателей от его покупки.

Древесное сырье для плитных предприятий может давать практически любая отрасль лесопромышленного комплекса. Необходимость решать вопрос утилизации древесных отходов подталкивает к тому, чтобы объединять усилия нескольких предприятий и совместно строить высокопроизводительные заводы по производству древесных плит на базе использования отходов, имеющихся у предприятий - участников данного проекта.

В районах с развитой лесопильной промышленностью лесозаводы часто имеют собственные цеха по производству технологической щепы, которую получают путем измельчения отходов (горбыля, обзольных реек) либо при распиливании бревен на пильно-фрезерных установках с дробительными устройствами. Применяется также щепа, получаемая как попутный продукт на лесопильных заводах с современными пильно-фрезерными и брусующими агрегатами. Причем применение в плитном производстве отходов деревообработки, а также станочной стружки и опилок постоянно возрастает. Их доля в общей массе древесного сырья доходит до 30 %. Если на плитных предприятиях используют привозное сыпучее сырье, его обязательно подвергают очистке и промывке с целью удаления механических примесей. На мебельных производствах в отходы попадает сухая древесина (обрезки пиломатериалов и плит, станочная стружка, опилки и пыль). Вторичное сырье также может поставлять предприятие по выпуску столярно-строительных изделий.

Заводы по выпуску стружечных и волокнистых плит (действующие в составе целлюлозно-бумажных комбинатов) и древесно-стружечных (действующие в составе фанерных комбинатов) могут работать как на привозном сырье, так и на отходах собственного.

Одним из важнейших материалов для производства плит является связующее. Необходимо отметить, что на Западе производством смол занимаются специализированные предприятия, в то время как в РФ многие плитные производства имеют собственные подразделения по производству смол. Поэтому производство связующих на Западе унифицировано, а требования к его качеству соблюдаются лучше, в России же имеется очень большое количество отечественных марок и модификаций для связующих, которые в меньшей степени удовлетворяют требованиям по качеству.

На российских предприятиях в качестве связующего используются главным образом карбамидоформальдегидные и фенолоформальдегидные смолы. При этом, если на большинстве предприятий Европы выдерживается класс безопасности по эмиссии формальдегида Е1, согласно исследованиям, проведенным доцентом кафедры лесохимических производств и БАВ Лесотехнической академии Г. И. Царевым, на некоторых отечественных предприятиях в производстве плит нет стабильности в эмиссии формальдегида, колебания могут быть от Е1 до Е3. «Если вы заходите в мебельный магазин и чувствуется специфический запах, это и есть запах формальдегида», - иллюстрирует свои заключения Г. И. Царев. Токсичность по формальдегиду - самая болезненная проблема производства древесных плит.

ПРОИЗВОДСТВО ДВП

Начало промышленного изготовления древесно-волокнистых плит приходится на 20 е годы прошлого столетия и связано с именем американца Мэйсона, который изобрел установку для измельчения древесины - так называемую пушку Мэйсона. Уже в 1936 году в США были выпущены 50 млн м древесно-волокнистых плит под названием «мэйсонит». В 1930 году швед Арне Асплунд изобрел дефибратор, в котором прогретая щепа размалывалась между металлическими дисками, а вскоре после этого первые ДВП в Европе стали производить именно в Швеции. Одновременно с Арне Асплундом разработкой рафинера занимались браться Бауэр в США. Именно они первыми предложили наиболее распространенный в настоящее время термомеханический способ выработки волокна из древесины, называемый также рафинерным методом. Дефибратор и рафинер работают по схожему принципу, разница лишь в том, что у рафинера нет пропарочной камеры, также у рафинера оба диска могут быть подвижными и вращаться в разные стороны. В 1964 году американская фирма Georgia Pacific впервые стала изготавливать плиты средней плотности MDF.

Название MDF отражает не вид продукции, остающейся по существу ДВП, а характеризует особенности способа их производства, который в отличие от традиционного - мокрого - называется сухим, что предполагает влажность волокна на стадии формирования ковра менее 20 %. В силу особенностей этой технологии появилась возможность при сохранении структуры ДВП приравнять их по диапазону выпускаемых толщин к ДСтП и придать новые потребительские свойства.

К плитам сухого способа производства относят MDF, HDF и T-HDF (Thin High Density Fiberboards). В качестве конструкционного материала для мебели чаще всего используются плиты толщиной 10-30 мм. Типичная толщина MDF - 16-18 мм, такая толщина в наибольшей степени востребована в мебельном производстве. Толщина HDF - 10-12 мм, толщина T-HDF - 2-8 мм. Плиты HDF и T-HDF идут на задние стенки шкафов, выдвижные ящики, полки длиной до 600 мм. Также стоит отметить, что уже создана технология сухого способа получения легких изоляционных ДВП - LDF (Light Density Fiberboards).

В настоящее время в России наиболее интенсивное развитие производства плит средней плотности (MDF) наблюдается в Центральном и Северо-Западном федеральных округах. В то же время регионы России имеют различные возможности по удовлетворению внутреннего и внешнего спроса на них. Пока основное потребление MDF приходится на европейскую часть России. В ближайшие годы предполагается пуск двух предприятий в Томске и Хабаровском крае, общая годовая мощность которых составит 410 тыс. м3 .

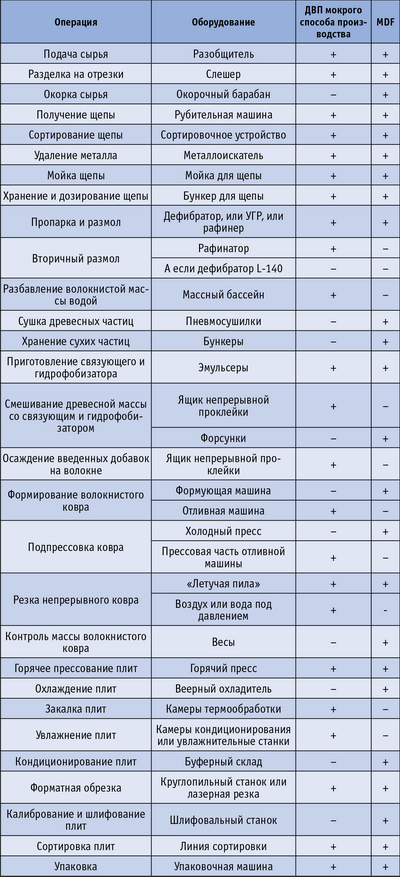

Весь процесс производства ДВП можно разделить на следующие этапы (Иллюстрации смотрите в PDF-версии журнала).

Комплектные линии по производству ДВП сейчас предлагают всего две фирмы в мире (обе немецкие): Dieffenbacher и Siempelkamp. До недавнего времени их было три, но после приобретения компании Metso Panelboard фирмой Dieffenbacher данный рынок оказался поделен между двумя производителями. Обе компании (Dieffenbacher и Siempelkamp) могут предложить как комплектные линии, так и отдельные компоненты к ним.

«Примерно 60 % машинного оборудования комплектной технологической линии фирма Dieffenbacher производит на собственных предприятиях, при этом речь идет прежде всего о самых важных компонентах линии - системах насыпки, формовочном конвейере и прессе, - говорит Виктор Стратановский, директор Московского бюро фирмы "Диффенбахер". - Остальное оборудование для доукомплектации линии закупается у субпоставщиков, которые, как правило, также специализируются на своем оборудовании, например для участка подготовки сырья».

По словам Виктора Стратановского, стоимость действительно комплектной технологической линии плит MDF в зависимости от производительности составляет от 60 млн евро. При этом общий объем поставки по технологической части можно условно разделить на объем поставки продавца и объем поставки покупателя, то есть что-то из общего состава оборудования покупатель может взять на себя. Таким образом, доля и стоимость объема поставки продавца снижается, а доля покупателя при этом повышается.

«Нередко приходится слышать такие фразы, что цена линии MDF составляет, например, 30 млн евро. При этом забывают сказать, сколько стоит объем поставки покупателя, - рассказывает директор Московского бюро фирмы "Диффенбахер". - Начиная с 2004 года наша компания продала в России восемь технологических линий: четыре линии ДСтП (Электрогорск, Егорьевск, Череповец, Гагарин), три линии MDF (Хабаровск, Томск, Новгород) и одну линию плит LVL (линию производства шпоновых балок; проект «Торжок»). Это очень хороший результат, учитывая, что даже одной линии в год по большому счету было бы достаточно».

Ведущими производителями оборудования для участков подготовки сырья (до дефибратора включительно) являются компании Pallmann (Германия), Andritz (Австрия), Metso Paper (Финляндия).

Если говорить об отечественных производителях, то в России изготавливаются только отдельные агрегаты. Например, «Петрозаводскбуммаш» выпускает установки горячего размола (УГР), а в Гатчине (Ленинградская область) изготавливаются различные мельницы. УГР можно считать аналогом дефибратора. Установочная мощность дефибратора L-140 -2000 кВт•час, а УГР - 800-1000 кВт•час, при этом производительность дефибратора L-140 - 140 тонн / сутки, а УГР -20-30 тонн / сутки.

В связи со стремлением к экономии при проектировании производства ДВП мокрого способа стремятся совместить первичный и вторичный размол, что позволяет, например, дефибратор L-140, в котором происходят оба вида размола. При этом экономится не только энергия, но и место.

Говоря о сухом и мокром способах производства, стоит отметить, что все оборудование, от биржи сырья и до пропарки и размола включительно, одно и то же. И хотя теоретически возможно организовать производство ДВП мокрого и сухого способов производства на одной и той же линии, на практике в плитной промышленности наблюдается разделение: одни заводы специализируются на сухом способе, другие - на мокром. Полученное в процессе размола древесное волокно (древесная масса) под давлением порядка 12 атм выдувается в циклон. С этого момента и начинаются различия в мокром и сухом способах.

Отметим, что как для мокрого, так и для сухого способа связующее и гидрофобизатор можно добавлять на щепу непосредственно перед пропаркой и размолом. В мокром способе связующее разбавляется, как правило, до 10 %-й концентрации, а из гидрофобизатора готовится эмульсия той же концентрации, и они одновременно подаются в ящик непрерывной проклейки (см. табл. 2) с последующим воздействием на них раствора сульфата алюминия.

На практике вместо сульфата алюминия применяют серную кислоту. При этом, согласно исследованиям, проведенным доцентом кафедры лесохимических производств и БАВ Лесотехнической академии Г. И. Царевым, на промышленных потоках минимум 85 % введенных добавок уходят со сточными водами (по сравнению с 15 % в случае применения сульфата алюминия).

Стоит отметить, что в производстве бумаги в качестве осадителя традиционно использовался и используется сульфат алюминия, но при советской власти ВНИИДРЕВ разработал «прогрессивную технологию» использования серной кислоты, которая до сих пор используется на производстве и... активно загрязняет сточные воды.

Отличие сухого способа в том, что здесь нет необходимости в приготовлении эмульсии гидрофобизатора, его вводят в виде расплава через форсунки (см. табл. 2) прямо в трубу-пневмосушилку. Параллельно с ним через другие форсунки вводится и связующее.

В России в сухом способе используются карбамидоформальдегидные смолы, а в мокром - фенолоформальдегидные. В мокром способе количество вводимого связующего не превышает, как правило, 1 %, столько же используется и гидрофобизатора. При изготовлении MDF количество вводимого связующего достигает 15-18 %, гидрофобизатора - 1-3 %. При этом качество готовой продукции, то есть предел прочности при статическом изгибе и водостойкость, и для того, и для другого способа практически одинаковы. Способность в отвержденном виде, то есть в готовой плите, хорошо сопротивляться действию воды, не выделять формальдегид, фенол и / или другие вредные низкомолекулярные веществ, а также придавать готовой продукции высокую прочность являются важнейшими характеристиками связующего. Естественно, что от количества введенного связующего также зависит прочность материала. Что касается экологии, то принципиальных различий между фенолформальдегидными и карбамидоформальдегидными смолами нет, первые более водостойкие, именно поэтому они используются в мокром способе.

Однако если учесть, что при производстве MDF используется в 15-18 раз больше связующего, негативный экологический эффект в данном случае выше.

В последние годы на Западе все шире используются меламиноформальдегидные смолы, более экологичные в силу того, что меламин связывает формальдегид лучше других веществ. Однако в СССР производство меламина было налажено только в Армении, рыночная цена меламина очень высока, поэтому в настоящее время в России меламиноформальдегидные смолы не используются.

Итак, как было сказано выше, различия в производстве по мокрому и сухому способу начинаются с того момента, когда полученное в процессе размола древесное волокно (древесная масса) под давлением порядка 12 атм выдувается в циклон.

В мокром способе в циклон (устройстве, в котором производится отделение транспортного агента (в данном случае пара) от транспортируемого вещества) подается вода до создания 3-4 %-й концентрации волокна в воде (эта концентрация требуется для второй ступени помола). Далее все операции связаны с организацией и контролем необходимой концентрации массы в воде, подготовкой водных растворов связующего и эмульсии гидрофобизатора, их введения в волокнистую суспензию и последующим осаждением этих добавок. Из суспензии концентрацией 1-1,8 % (эта концентрация достигается путем добавления воды) необходимо получить волокнистый ковер влажностью не более 75 %. Все это производится на формующей (отливной) машине. Далее происходит горячее прессование, после которого необходима стадия термообработки. При этом в момент, когда происходит испарение последнего количества воды, древесные волокна сближаются и образуют водородные связи. Эти связи и трение между волокнами обеспечивают указанную прочность (кстати, бумага и картон существуют именно из-за этих связей).

Лучшее качество достигается, когда материал изготовлен из хвойной древесины, поскольку волокна хвойной древесины длиннее, толще и прочнее. При использовании хвойной древесины можно обходиться вообще без связующего, а в производстве твердых ДВП мокрым способом из древесины лиственных пород, дающей укороченные волокна, нужны упрочняющие добавки: в древесную массу вводят водные растворы смолы и эмульсию гидрофобизатора, волокнистую массу обрабатывают водным раствором фенолформальдегидной смолы. На практике породный состав сырья не имеет значительных ограничений, а при использовании смеси пород необходимо лишь поддерживать постоянство ее состава в течение не менее одной смены.

В сухом способе вода в циклон не подается. Древесная масса с относительной влажностью порядка 50 % (получаемая после пропарки в циклоне) вентиляторами подается на пневмотранспорт, часть которого, во-первых, играет роль сушилки, а во-вторых - смесителя. Высушенная до 6-8 % влажности и осмоленная (в результате добавки связующего и гидрофобизатора) древесная масса подвергается формованию на специальной формующей машине и затем горячему прессованию. Поскольку эта масса содержит очень большое количество связующего, то готовая плита термообработке не подвергается.

Говоря о процессе производства ДВП, необходимо отметить, что горячее прессование - это основная операция плитного предприятия. Различают прессы тактовые (многоэтажные и одноэтажные) и прессы непрерывного действия (проходного типа). На практике в мокром способе используются многоэтажные - от 10 до 30 этажей, в сухом - от 3 до 30 этажей и проходного типа. Однако тактовые прессы постепенно вытесняются прессами проходного типа как более современными, экономичными и производительными.

«Тактовые прессы - это вчерашний день в плитном производстве, - комментирует ситуацию Виктор Стратановский. - Основной недостаток одноэтажных прессов - низкая производительность. В случае многоэтажных прессов высоки эксплуатационные расходы, при этом к их недостаткам следует также отнести то, что на выходе нет двух одинаковых плит. Износ оборудования также различен». По словам директора Московского бюро фирмы «Диффенбахер», на современных заводах по производству MDF используются только прессы непрерывного действия.

В табл. 2 мы также видим операцию калибрования и шлифования MDF. Эта операция необходима в связи с тем, что в горячий (температура 180-200 0С) пресс поступает осмоленный волокнистый ковер толщиной порядка 25 см и содержащий 12-15 % карбамидоформальдегидной смолы. Скорость отверждения при 100 0С составляет 10-15 с. Эта смола в наружных слоях очень быстро отверждается, в то время как основная масса ковра еще не достигла требуемой толщины. Последующее повышение давления в прессе вызывает разрушение отвержденной смолы в наружных слоях. Таким образом, в готовой плите образуются рыхлые слои, поэтому плита требует калибрования и шлифования, и с этими операциями уходит порядка 15 % готовой продукции. Полученная пыль содержит волокно, связующее, гидрофобизатор и абразив. Что делать с этой пылью - вопрос, решать который приходится любому производителю. Можно попытаться ее сжечь, можно снова пустить в производство, но у каждого из приведенных решений есть свои плюсы и минусы. Универсального решения этой проблемы на данный момент нет.

Отметим еще одну важную особенность производства древесных плит вообще и MDF в частности. Комплексное производство древесных плит имеет самое высокое в деревообработке электропотребление. Особо энерго- и теплоемким является производство MDF. При этом выбор энергетического оборудования становится исключительно важной задачей для заказчика. При условии, что плата энергетикам за подсоединение новой мощности сегодня в ряде регионов уже приближается к 50 тыс. рублей за 1 кВт, насущным становится требование комплектования новых производств собственными энергетическими центрами по выработке тепловой и электрической энергии, как это делают многие ЦБК. Одновременно полностью решаются проблемы с утилизацией отходов производства. «Мы можем оборудовать завод как своими центральными энергостанциями, так и поставить продукцию всемирно известных производителей Kablitz, Vyncke, Intec, Classen», - говорит Виктор Стратановский. Стоимость энергетического оборудования может составлять до 12 млн евро, то есть достигать 20 % от стоимости всей комплектной линии по производству MDF.

Редакция благодарит Геннадия Ивановича Царева, доцента кафедры лесохимических производств и БАВ Лесотехнической академии, за консультации и помощь в процессе подготовки материала.