Революция в нестинге, роботы, коботы и другое современное оборудование

В рамках Дня открытых дверей компании SCM в г. Римини (31 января – 2 февраля 2019 года) состоялась мировая премьера новой гаммы обрабатывающих центров с ЧПУ для нестинга morbidelli линейки X. Гости, которые стали свидетелями этой премьеры, ознакомились с оборудованием, представленным на выставке под интригующим названием Smart&Human Factory (что в переводе означает «Интеллектуальная фабрика, ориентированная на человека»), посетили лабораторию SCM по финишной отделке изделий Smart Tech Lab, а также осмотрели центральный склад запчастей, новый логистический хаб и новый кампус для обучения персонала, дилеров и клиентов компании.

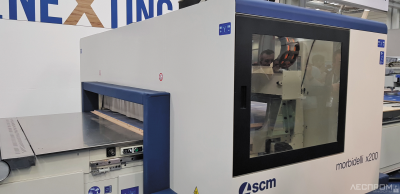

Как отметил менеджер бизнес-подразделения обрабатывающих центров SCM Бруно ди Наполи, новые машины для нестинга разработаны с учетом требований рынка, наиболее ценные технологии станков Morbidelli m100 и m200 используются на новом оборудовании для нестинга – morbidelli x200 и x400. «Это самый настоящий концентрат из инноваций, потому что новая гамма станков представляет собой прекрасное решение для абсолютного большинства предприятий и мастерских, которые производят мебель. Концепт станков нового поколения мы назвали neXting, заменив букву s в слове nesting буквой X, подчеркнув тем самым, что мы вступили в новую эру развития нестинга», – сказал г-н ди Наполи на встрече с прессой.

Технология нестинга за последние пять лет приобрела широкую популярность в странах Евросоюза, например, в Испании, Германии и Италии, разрабатываются и успешно применяются все новые модели обрабатывающих центров, конструкция и технические характеристики которых позволяют выполнять на одном станке максимально возможное число операций с получением готовых деталей для сборки. В России популярность этого вида оборудования пока еще не столь велика, но интерес к нему возрастает с каждым годом. У нестинга перед раскроем есть ряд существенных преимуществ – например, экономия места за счет сокращения числа станков ввиду того, что отпадает необходимость в предварительном раскрое плиты; повышенная производительность за счет сокращения межоперационных простоев; большая гибкость производства. Нестинг – это идеальное решение для производства больших серий мебельных фасадов, равно как и небольших партий типовых деталей корпуса и др. Есть у этой технологии и существенные недостатки – сложность работы с деталями небольшого формата, большие потери материала (в отходы) по сравнению с обычным раскроем и невозможность выполнения горизонтального сверления. Трехлетняя плодотворная работа специалистов SCM с заказчиками по всему миру, изучение реалий рынка, сбор мнений и рекламаций принесли результаты, и компания SCM успешно решила эти проблемы, создав эффективное оборудование для нестинга.

«Morbidelli x200 и x400 – это модели машин с функционалом, которого до сегодняшнего момента не существовало: он сочетает в себе оригинальное решение для выполнения горизонтального сверления и возможность без проблем работать не только с целой плитой, но и с отдельными панелями и даже с очень мелкими деталями. Новые станки снабжены новыми программными продуктами, которые позволяют реализовать концепцию раскроечного центра. Теперь заказчик, приобретая нестинговый станок SCM с плоским столом, получает оборудование, которое обладает всем функционалом станка с траверсным столом. На этих моделях машин можно обрабатывать любой тип материалов, предназначенных для мебельного производства: плиты, массив, ДСП, плиты MDF.

Morbidelli x200 и x400 могут быть как трех-, так и пятиосевыми, предназначенными для обработки криволинейных деталей», – рассказал на встрече с журналистами директор московского представительства компании SCM Борис Чернышев.

На Дне открытых дверей в Римини его участникам были показаны не прототипы, а готовые к работе станки morbidelli серии X, точно такие, как те, что будут демонстрироваться на ганноверской выставке Ligna, которая пройдет с 27 по 31 мая 2019 года, что является маркетинговым ходом компании SCM и подогревает интерес со стороны конкурирующих компаний. Подобная стратегия была выбрана компанией еще два года назад при выводе на рынок ОЦ Morbidelli Author Revolution, что позволило резко увеличить объем продаж этих машин. В этом году компания SCM намерена повторить успех прошлых лет. «Мы уверены в предлагаемом нами технологическом решении. Производство этих станков уже ведется. Более того, четыре станка серии X для нестинга успешно работают на заводе наших заказчиков в Италии. Мы уверены, что клиенты будут заинтересованы в продукте, тем более что цена на него очень приемлемая. Отмечу, что за первый день работы домашней выставки в Римини мы уже продали такое число станков, на производство которых уйдет месяц. Реализация продукции, на производство которой понадобится целый месяц, всего за один день – это отличный результат!», – сказал Бруно ди Наполи.

«Мы надеемся, что в ближайший год-два будем единственной компанией, предлагающей клиентам подобное решение, благодаря чему сможем завоевать существенную долю рынка обрабатывающих центров в среднем сегменте, который нами пока не охвачен. Мы хотим добиться успеха, используя положительный опыт реализации станков morbidelli m100 и m200, рост продаж которых на сегодняшний момент увеличился вдвое с конца 2016 года», – резюмировал г-н Чернышев.

Наступает эра роботов и коботов

Тенденция к увеличению спроса на индивидуальные заказы и разнообразие ассортимента мебельных изделий на мировом мебельном рынке обуславливают сложность производства и необходимость обеспечить его мобильность. Сегодня на одной мебельной фабрике могут изготавливать до десяти тысяч деталей в день сверхмалыми партиями – от одного изделия. Большой и часто меняющийся ассортимент продукции, короткие сроки поставки мебели, высокие требования к качеству – без обеспечения гибкости производства, способного быстро перенастраиваться в соответствии с потребностями заказчиков мебели, сегодня невозможно обеспечить успех в конкурентной борьбе.

Справиться на должном уровне с контролем технологических процессов в условиях современного многозадачного гибкого производства не по силам даже квалифицированному персоналу. И поэтому все шире для выполнения рутинных, монотонных операций на мебельных предприятиях используют роботов и коботов (коллаборативный робот – автоматическое устройство, которое может работать совместно с человеком для создания или производства продуктов разного рода). Пример фабрики, где человеку в процессе производства мебели помогают роботы, был продемонстрирован журналистам и гостям «Дней открытых дверей SCM».

На производственных участках, оснащенных станками SCM и роботами мировых производителей Universal Robots, KUKA и MiR, был продемонстрирован процесс изготовления четырех тумбочек. Каждый участок представлял собой отдельную технологическую ячейку, куда поэтапно попадали заготовки вплоть до получения готовой продукции. Все начиналось с секции Digital Hub (цифровой центр), где, как в настоящем проектном бюро, были спроектированы не только модели тумбочек, но и просчитано число деталей, необходимое для их производства, и прописаны все программы для станков, задействованных в этом процессе. Далее в ячейке раскроя на новых пятиосевых обрабатывающих центрах ЧПУ morbidelli x200 и x400 были выполнены операции нестинга, в результате чего отфрезерованные заготовки с наклеенными этикетками были выгружены на мобильную роботизированную тележку AMR производства фирмы MiR и перевезены на следующий участок – в ячейку кромкооблицовки, где был задействован станок Stefani XD, оснащенный новой портальной системой автоматического возврата деталей к оператору Pickback. Отсюда заготовки на мобильных челноках MiR перемещались на сверлильный центр с ЧПУ morbidelli ux200d, оттуда по рольгангу – к роботу KUKA, который в соответствии с указаниями программного супервайзера Mаestro Watch, контролирующего и принимающего данные деталей, составлял комплекты для последующей их передачи в ячейку сборки.

В этой зоне операторы выполняли присадку, устанавливали шканты, наносили клей на участки деталей, подлежащие склеиванию, в сотрудничестве с коботами производства компании Universal Robots. Коллаборативные роботы состоят из манипулятора и перепрограммируемого устройства управления и обычно применяются при решении задач, которые невозможно полностью автоматизировать. Предварительно собранные детали поступали на автоматическую вайму, в которой осуществлялась финишная сборка тумбочек.

В ячейке обработки и отделки поверхностей на новом станке DMC System, спроектированном для средних и больших предприятий, где требуется выполнение максимального числа операций шлифования, были отшлифованы фасады тумбочек. В процессе шлифования важно обеспечить стабильность и постоянное равное усилие, например, при нанесении грунта или патины на поверхность заготовок – для обеспечения стабильного качества отделки. Кобот, задействованный на этом участке, с задачей справляется идеально.

Новая лаборатория Surface Tech Lab

Отделка поверхностей является одной из самых сложных операций в мебельном производстве. Для того, чтобы избежать неоправданных ожиданий заказчиков, стоящих перед выбором шлифовального оборудования, компания SCM создала новую лабораторию для проверки качества выполнения процессов шлифования и прессования Surface Tech Lab. Этот технологический центр находится в г. Вилла Маре, в 10 минутах езды на автобусе от штаб-квартиры компании SCM.

«Можно приобрести любое оборудование без его тестирования при обработке материалов и деталей, но только не станки, предназначенные для отделки. Потому что вопрос качества отделки продукции относительный: что хорошо для одного, плохо для другого. Поэтому нам важно слушать клиента и понимать – какие именно требования к станку он предъявляет», – отметил Борис Чернышев.

В этой лаборатории сотрудники компании SCM подбирают инструменты для обработки разных материалов, с которыми будет работать заказчик. Основу новой лаборатории составляют четыре модульных станка DMC, технические возможности которых позволяют выполнять всевозможные операции шлифовки, благодаря чему по желанию заказчика можно симулировать любой производственный процесс: калибровку, шлифование шпона или грунта, глубокое структурирование и так далее.

Станок DMC Sgorbiatore представляет собой комбинацию четырехстороннего станка и центра с ЧПУ, где фрезерные агрегаты с ножами работают полностью на сервоприводах (вращение, осцилляция, вертикальная осцилляция, подача). На станке можно выполнять обработку поверхности, структурирование и вскрытие пор. Эта технология стала востребованной для производителей уникальных мебельных изделий, паркета и другой продукции. Накануне домашней выставки в лаборатории проводился тест на структурирование цементно-стружечных плит для российского производителя отделочных панелей для домостроения, в результате чего клиент купил станок для отделки поверхностей из ЦСП.

Сегодня около 300 машин DMC разной серии, сложности и ценовой категории эксплуатируются на мебельных фабриках по всей России, что позволяет говорить о конкурентных преимуществах станков этого типа, которые обеспечивают высокое качество продукции, соответствующее требованиям клиента.

Одно из довольно молодых направлений деятельности компании SCM – совершенствование конструкции и улучшение характеристик прессового оборудования. Успехи, достигнутые в этой сфере, были продемонстрированы на примере абсолютно нового мембранного пресса Sergiani 3d form.

Центральный склад запчастей

В Вилла Маре находится центральный склад запчастей группы компаний SCM общей площадью 8 тыс. м2, куда поступают изделия не только с завода компонентов SCM, но и от внешних поставщиков. Зона хранения состоит из пяти полностью автоматических многоэтажных складов: на первых этажах размещены изделия высокой степени ротации и чем реже деталь востребована на рынке и в производстве, тем на более высоких стеллажах она находится. Информация о каждом из поступающих на склад узлов, каждой детали или комплекте винтиков вводится в систему автоматически: все изделия снабжаются штрих-кодом при помощи мобильных устройств, что обеспечивает быстрый поиск необходимых деталей или элементов и легкий доступ к ним.

В ассортименте складируемой продукции около 36 тыс. позиций, в том числе 20 тыс. – в зоне быстрого доступа. Общая стоимость хранящихся на складе запчастей – 13 млн евро. «Компания SCM гарантирует поставку запасных частей даже на те станки, которые сняты с производства, ведь согласно политике компании, мы обязаны обеспечивать это оборудование запчастям в течение десяти лет с момента продажи», – отметил г-н Чернышев.

Раз в неделю центральный склад отправляет запчасти на склады SCM в России, Малайзии, Китае, США и Бразилии, которые в свою очередь обслуживают филиалы и дилерские сети в Европе, Азии, Северной и Южной Америке. Кроме того, ежедневно от 400 до 600 посылок с запчастями отгружаются клиентам быстрой почтой DHL и UPS.

Логистический центр SCM

Ввиду большого роста объемов производства десяти заводов, входящих в состав группы компаний SCM, и дефицита времени на отгрузку готовой продукции с производственных линий, было решено открыть логистический центр.

С момента открытия в марте 2018 года около 95% производимых малых и средних станков стоимостью до 100 тыс. евро теперь отправляются по всему миру именно отсюда. А тяжелые большеформатные станки по-прежнему отгружаются с заводов-производителей. Общая площадь здания – 11 тыс. м2. За год работы логистического центра отгружено почти 20 тыс. станков, которые доставлялись заказчикам на грузовиках, а в случае межконтинентальных перевозок – в контейнерах.

Процедура оформления отгрузки станков управляется главным департаментом отгрузок компании SCM. Сотрудники отдела напрямую общаются с конечными клиентами и дилерами по всему миру, что значительно упрощает процесс оформления фактур и транспортных накладных. Процесс отгрузки – четкий алгоритм действий как водителя фуры, так и лица, ответственного за погрузку. Во время погрузки станка выполняется его фотосъемка, что позволяет в случае какого-либо повреждения оборудования выяснить на каком этапе это могло произойти. Ответственный за погрузку проверяет, надежно ли зафиксировано все перевозимое в машине оборудование, а также комплектность пакета необходимых документов, который должен быть у водителя. И станки отправляются к заказчикам.

«Кампус» – новый учебный центр SCM

28 января 2019 года в Вилла Веруккьо состоялось торжественное открытие нового учебного центра под названием «Кампус». Цель работы этого заведения, площадь которого 1300 м2, – координирование и продвижение любых мероприятий, направленных на развитие профессиональных, технических и управленческих навыков и умений сотрудников группы компаний SCM, численность которых – более 4 тыс. человек, работающих в Италии и в филиалах компании за рубежом. Сразу после открытия «Кампуса» последовали два дня интенсивных учебных занятий для сотрудников компании, отвечавших за коммерческую деятельность в рамках домашней выставки.

«Профессиональный уровень кадров в любой компании в большой степени всегда будет зависеть от их способности обновлять свои знания и умения, в первую очередь – технические, но также и управленческие. Поэтому корпоративное обучение является одной из лучших инвестиций, которые компания может сделать в свете глубоких технологических и цифровых преобразований, особенно широко затрагивающих сегодня такой специализированный и конкурентоспособный сектор рынка машиностроения, как наш», – сказал президент группы компаний SCM Джованни Джеммани.

Программа обучения на 2019 год состоит из 500 разных обучающих программ по девяти направлениям: сервису, инновациям, администрированию, финансовому управлению, технологиям, программному обеспечению, лидерству, коммерческим процессам и маркетингу. Планируется, что процессом обучения будут охвачены 3200 специалистов.

Новый учебный центр открыт не только с целью поддержки современного бизнеса, это также и акт социальной ответственности компании SCM – лидера в мире технологий для обработки широкого спектра материалов и промышленных компонентов. Уже сегодня новый «Кампус» является объединяющим центром подготовки кадров для средних школ, университетов, учреждений профессионального образования, бизнес-школ, исследовательских институтов и разных отраслевых и смежных организаций, с которыми SCM сотрудничает в Италии и по всему миру в рамках обучающих программ.

Елена Шумейко