«Мется Свирь»: непрерывное развитие

Для обеспечения конкурентоспособности лесопильного предприятия необходимо постоянно повышать эффективность раскроя древесины и совершенствовать производственные процессы. Не менее важными составляющими являются повышение квалификации работников и планомерное развитие инфраструктуры.

О том, какие методы используются на лесопильном заводе «Мется Свирь» для обеспечения эффективной работы, корреспонденту журнала рассказали генеральный директор предприятия Вячеслав Канатов и заместитель директора по производству Павел Гусев.

– Завод «Мется Свирь» работает уже более 12 лет. Каких показателей удалось добиться за это время?

– С момента пуска на предприятии продолжается освоение и развитие потенциала лесопильного оборудования и системы управления. С 2014 по 2018 год, при неизменном объеме переработки круглых лесоматериалов (около 500 тыс. м3), объем выпускаемой продукции вырос с 230 тыс. до 280 тыс. м3 в год. По многим показателям эффективности завод вышел на уровень финских заводов Metsä Group (Группа «Мется»). Политика группы позволяет постоянно инвестировать в модернизацию производства и распространять передовой опыт любого завода компании на остальных предприятиях, входящих в нее.

Организация производства в России имеет свои особенности. В самом начале работы было непросто доказать, что в условиях российского законодательства, силами только местных специалистов, можно работать на европейском уровне, а в чем-то, возможно, быть лучше коллег в Финляндии, но сегодня у завода это получается.

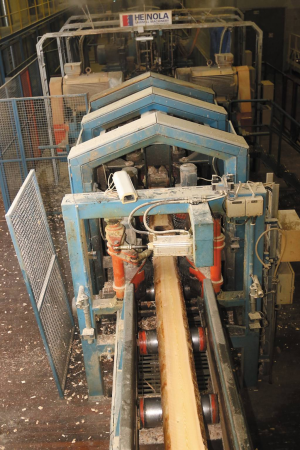

Основное оборудование завода – фрезерно-брусующая линия производства компании Heinola. Подобные линии характеризуются высокой надежностью и производительностью, конструктивные возможности позволяют модернизировать их в соответствии с меняющимися задачами завода.

При постоянном росте дефицита пиловочной древесины и повышении ее стоимости на предприятии стремятся увеличить объемный выход продукции. Цена древесины в России постепенно приближается к европейским ценам, и скоро станет почти невозможно конкурировать с зарубежными производителями за счет относительно недорогой древесины. Лишь внедрение современных ресурсосберегающих технологий позволит в дальней перспективе значительно повысить эффективность использования пиловочника.

Надо признать, что фрезерно-брусующая технология не самая эффективная в плане оптимального выхода пиломатериалов. Мы смогли добиться весьма высокого показателя выхода готовой продукции – 55–56% в первую очередь за счет изменения схем раскроя бревен. В результате анализа рыночной ситуации были определены оптимальные сечение и длина пиломатериалов, которые востребованы покупателями и позволяют добиться максимального выхода продукции. На выпуск таких пиломатериалов и нацелено производство.

В 2014–2017 годах лесопильную линию модернизировали путем добавления в нее узлов оптимизации боковых пиломатериалов на станках первого, второго и третьего ряда, что позволило обеспечить диагональное профилирование сразу двух пар боковых досок и повысить качество пиломатериалов. Несмотря на то что подобные изменения технологических линий предполагают привлечение значительных инвестиций, модернизация является необходимой мерой для сохранения конкурентоспособности и устойчивого развития предприятия.

Была усовершенствована и сортировка сухих пиломатериалов. В 2012 году мы инвестировали в приобретение фотометрической установки FinScan. Эта высокоэффективная система сортировки пиломатериалов позволила не только сократить затраты на персонал, но и обеспечить быструю настройку большого количества разных вариантов сортировки, характерных для разных рынков и потребителей. Система исключает ошибки, типичные для человека: у машины нет привычки перестраховываться, что позволило уменьшить выход низкосортных пиломатериалов на 10% за счет перевода всех качественных пиломатериалов в высокие сорта.

В этом году оборудование FinScan было установлено и на участке сырой сортировки. Оно позволяет выявлять бракованные пиломатериалы, с недопустимыми пороками и дефектами, до направления в камеры сушки и таким образом увеличить производительность сушильного комплекса.

Дело ведь не только в возможности установить дорогостоящее современное оборудование – оно теперь есть на многих российских предприятиях. Важно, насколько эффективно оно используется. Производственный персонал линии прошел обучение и теперь может настраивать систему и управлять ею. Если мастера и операторы не способны полностью раскрыть потенциал станков, прогресс невозможен, какое бы оборудование ни использовалось.

В 2015 году на предприятии был установлен 3D-сканер, который позволил не только повысить точность оценки вершинного диаметра бревна, но и обеспечил возможность учета объема сортиментов, их кривизны и конусности.

По нашим расчетам, изменение границ сортировочных групп бревен, определяемых с шагом 0,5 см, позволило увеличить еще на 0,6% объемный выход пиломатериалов.

Помимо повышения выхода продукции, большое внимание на заводе уделяется эффективному использованию времени эксплуатации оборудования. Это один из KPI цеха лесопиления. Показатель зависит от длительности простоев, возникающих при замене режущего инструмента, необходимых для устранения неполадок и ремонта оборудования, а также для выдерживания межторцового разрыва между бревнами, когда оборудование работает вхолостую. Эти затраты времени не должны превышать 18-20% общего эффективного фонда рабочего времени (без учета обеденных и внутрисменных перерывов). Подобные простои существенно сказываются на экономике предприятия, но на многих заводах до сих пор не учитываются или не анализируются регулярно.

– «Мется Свирь» – одно из немногих предприятий в России, на которых выпускают пиломатериалы разной длины. Как их реализуют?

– На предприятии применяют финский подход к лесопилению. Использование сортиментов разной длины позволяет увеличить выход продукции. Пиломатериалы разной длины больше востребованы на зарубежных рынках строительных материалов. Стандарт мирового домостроения для пиломатериалов – шаг 30 см, или 1 фут. Такой подход при использовании возможностей современной лесозаготовительной техники позволяет получить максимальный выход сортиментов из хлыста на лесосеке. Именно так заготавливают сортименты на собственной арендной базе компания ООО «Мется Форест Подпорожье».

Подавляющее большинство российских заготовителей предпочитают или вынуждены работать с двумя разновидностями сортиментов по длине, и лесопильным предприятиям приходится выпускать пиломатериалы длиной 4 и 6 м либо, в лучшем случае, еще одной длины. Таким образом, рынок перенасыщен пиломатериалами определенной длины и заводу «Мется Свирь» обеспечены конкурентные преимущества.

У завода есть определенное число крупных покупателей в Европе, которые заказывают пиломатериалы разных сечений и длины целыми судовыми партиями – объемом около 5000 м3. Одним из основных требований является соблюдение определенного соотношения пиломатериалов разных типоразмеров. При выполнении контрактных обязательств стоимость продукции может даже превышать среднерыночную для пиломатериалов традиционной длины. С другой стороны, это требует точной организации производства, поскольку отход от заданного соотношения может привести к появлению рекламаций. Работа по долгосрочным контрактам позволяет в начале года сформировать матрицу поставок пиловочника по длине и диаметру, которой необходимо придерживаться при поставках сырья. Конечно, в России это весьма нелегкая задача, и соблюсти такую матрицу удается в лучшем случае процентов на семьдесят. Для повышения выхода круглых лесоматериалов с заданными размерными характеристиками эта матрица закладывается в программу харвестера, что позволяет оптимизировать лесозаготовки, как это делается в Финляндии.

Российские потребители в силу традиций пока не готовы так работать, что затрудняет реализацию пиломатериалов разной длины внутри страны.

– В России отмечается тенденция снижения среднего диаметра пиловочного сырья. Как можно обеспечить эффективную переработку тонкомерной древесины?

– Да, у нас тоже наблюдается постепенное снижение среднего объема пиловочника, и это не может не волновать специалистов, так как выпуск большой доли пиловочника малого диаметра снижает выход готовой продукции и экономическую эффективность предприятия. На заводе «Мется Свирь» по финской методике оценивается не только вершинный диаметр лесоматериалов, но и средний объем древесины в погонном метре сортимента, выраженный в литрах. За десять лет этот объем сократился с 53 до 47 л/пог. м. Такая ситуация обусловлена прежде всего неправильным уходом за древостоями, начиная с посадки и до достижения возраста спелости.

В России совсем недавно по примеру Финляндии стали внедрять систему интенсивного лесного хозяйства. Когда еще она принесет результаты? Многие компании теперь инвестируют в линии переработки тонкомера. Такие линии могут пилить пиловочник диаметром от 10 или даже от 6 сантиметров.

На высокопроизводительных линиях с большим энергопотреблением двигателей перерабатывать тонкомерное сырье экономически неэффективно даже при повышении скорости подачи. Уменьшение диаметра исходного сырья ведет к сокращению объемного выхода продукции с одновременным повышением себестоимости распиловки. При раскрое тонкомерной древесины действуют ограничения по сечению пиломатериалов. Спрос на доски толщиной 30 мм и шириной 100 мм невысок.

Мы можем распиливать бревна диаметром меньше 13 см, но стараемся не использовать такой лес. Даже диаметр 14–16 см считаем крайне неэффективным для нормального производства и сбыта. Наша лесопильная линия рассчитана на переработку круглых лесоматериалов диаметром от 14 до 38 см. Основной доход и производительность обеспечиваются при раскрое бревен диаметром 19–28 см, но где их взять в нужном количестве? Кстати, расхожее мнение «чем больше сортимент, тем лучше» – неверное. Для толстомерной древесины труднее подобрать поставы, так что снижается скорость распиловки и уменьшается объемый выход.

Для лесопильного предприятия важно получить именно то сырье, на которое рассчитано оборудование. Только так можно выдержать спецификацию, выпуская пиломатериалы востребованного сечения.

– Каковы направления развития предприятия?

– Постоянное совершенствование производственных процессов является частью политики нашей группы компаний. На заводе реализуется модель лесопиления, предусматривающая ежегодное инвестирование в развитие производства и в инфраструктуру.

Одно из узких мест на производстве – участок сушки пиломатериалов. Внедрение системы оптимизации боковых досок позволило довести долю боковых тонких пиломатериалов до 35% общего объема производства, а это более 100 тыс. м3 в год. Для сушки боковых досок обычные конвективные камеры, используемые на предприятии, менее эффективны, чем сушильные туннели. И поскольку общая производительность по пиломатериалам достигла 280 тыс. м3, для дальнейшего развития необходимо внедрять сушильные туннели. Они позволят повысить одновременно качество пиломатериалов и общую энергоэффективность сушильного комплекса.

Нельзя забывать и об инфраструктуре. Большое внимание мы уделяем соблюдению экологических требований законодательства. Несмотря на отсутствие промышленных стоков, близость производства к реке Свирь, относящейся к водным объектам рыбохозяйственного значения высшей категории, накладывает высокие требования по очистке воды, которая используется для орошения круглых лесоматериалов при хранении, а также ливневых стоков и воды, идущей на общехозяйственные нужды. Основная проблема в этой сфере – органические соединения, которые поступают в воду из коры, опилок и других древесных отходов.

На заводе есть центральный узел очистки стоков, но для обеспечения чистоты сбрасываемой воды в соответствии с российскими нормами и снижения потребления речной воды для орошения пиловочника спроектирована и пущена в эксплуатацию станция оборотного водоснабжения, предусматривающая систему рециркуляции и очистки воды. Такое решение потребовало больших инвестиций, но позволило снизить потребление воды в два раза. Кроме того, значительно снизилась нагрузка на центральные очистные сооружения, к реконструкции которых приступили в 2018 году. Эти меры соответствуют политике нашей компании в отношении соблюдения законодательства и охраны окружающей среды. Кстати, требования к очистке сточных вод в России оказались выше, чем в Финляндии.

Определить срок окупаемости подобных инвестиций почти невозможно, но проведенные мероприятия значительно облегчили работу подразделений, ускорили выполнение производственных операций и в итоге снизили затраты на выпуск единицы продукции.

– На российском рынке появляется все больше бывших в употреблении производственных линий, привезенных из Европы. Их использование в России экономически оправданно?

– В последние годы предприятия ЛПК в России неплохо зарабатывали и появилось много заводов, эксплуатирующих новое, современное и дорогое оборудование. Причина использования бывшего в употреблении оборудования только одна: нехватка средств на приобретение нового. Любой производственник хочет использовать самые современные технологии и станки, а это сегодня требует очень больших инвестиций. При приобретении бывшего в употреблении оборудования важно выяснить, как оно обслуживалось, качественно ли и с соблюдением сроков проводились все сервисные процедуры, восстановлены ли изношенные элементы.

Установленной на заводе линии Heinola уже 12 лет. Сейчас это не новые станки, и покупка схожего оборудования на вторичном рынке, возможно, стала бы рискованным вложением. Но линия дооборудована самыми современными вспомогательными устройствами и ставит рекорды производительности. Обслуживание всегда проводилось вовремя, за период эксплуатации внесены конструктивные изменения, поэтому можно считать, что линия вступила в пору зрелости и начала работать на полную мощность. При своевременном ремонте и обслуживании такое оборудование будет служить очень долго.

– Для эффективной работы современного завода необходима высокая квалификация руководящего и технического персонала. Какие требования вы предъявляете к сотрудникам?

– Самое главное требование – это желание постоянно учиться и осваивать новое оборудование и технологии. Увеличивая объемы производства, мы не можем постоянно обновлять персонал или увеличивать число работников.

Технологию сегодня диктует производитель оборудования. Когда решение принято и оборудование установлено, изменить в технологическом процессе ничего нельзя, можно только дополнить. Многие участки производства можно контролировать и настраивать дистанционно, причем делать это могут как работники завода, так и производители оборудования. Сегодня отказываются от устаревшей схемы, когда каждая операция требовала отдельной машины, специалиста и документации. На предприятии теперь не так много работников, за которыми закреплена только одна операция. На финских заводах более высокая универсальность.

Характерный пример организации работы: водитель автопоезда для транспортировки пиломатериалов, приезжая на предприятие, сам садится на вилочный погрузчик, находит свои пакеты на складе, загружает машину и уезжает. Если на завод ночью поставляются круглые лесоматериалы, работники для разгрузки автотранспорта не нужны – водитель самостоятельно подает бревна на стол сортировочной линии, заносит данные о грузе в систему, а после прохождения пиловочника через измерительные устройства получает распечатку документа о приемке леса.

На заводе «Мется Свирь» нет таких традиционных должностей, как технолог или главный инженер. Постоянная ротация специалистов между участками позволяет им лучше понять всю производственную цепочку, повысить профессиональный уровень и получить дополнительную мотивацию для работы.

– Кадры решают все. Этот лозунг актуален и сегодня. Как найти работников необходимой квалификации?

– Создание сплоченного профессионального коллектива – одно из главных условий успешной работы любого предприятия.

В долгосрочной перспективе всегда следует делать ставку на местные кадры. Везде есть способные и ответственные люди с высокой мотивацией. Конечно, готового специалиста требуемого уровня найти почти невозможно, а если приглашать специалистов из других городов, нет уверенности, что они останутся работать надолго и со временем не станут искать другую работу.

Современные лесопильные заводы – высокоавтоматизированные предприятия, требующие не так много работников, но весьма высокой квалификации.

На начальном этапе большинство ИТР были приглашены из-за рубежа или из других регионов России.

С течением времени почти всех заменили местными кадрами, у которых часто не было соответствующего базового образования, но с привлечением специалистов нашей группы компаний они прошли обучение на заводе. Кроме того, с развитием автоматизированных систем потребность в персонале постоянно снижается. За время работы предприятия число работников сократилось со 150 до 114 человек. При низкой потребности в кадрах и возможности их подготовки на предприятии намного выгоднее привлекать местных специалистов, которые заинтересованы в стабильной работе в районе проживания.

– Какие рынки сбыта готовой продукции являются для вашего предприятия приоритетными?

– Как у большинства крупных лесопильных заводов в России и Финляндии, у нас в приоритете экспортные рынки. Стратегия продаж для завода «Мется Свирь» централизованно определяется специалистами головной компании в Финляндии, которые в год продают на рынке около 2 млн м3 пиломатериалов, выпускаемых на шести лесопильных заводах группы.

Чтобы успешно продавать такой объем, мы стараемся присутствовать на всех рынках в Европе, Азии и Африке. В последние годы для российских компаний основным рынком стал Китай. Его доля в наших поставках тоже росла, но незначительно. Сохраняются высокие объемы поставок в Европу. Кроме того, при диверсифицированной структуре поставок используются различные логистические схемы, что позволяет меньше зависеть от рынка услуг контейнерных линий.

– Как вы оцениваете перспективы внутреннего рынка пилопродукции?

– Завод уже предпринимал попытки увеличить долю продаж пилопродукции внутри страны, но в силу рыночных факторов они пока не дали больших результатов. У нас есть несколько покупателей, которым необходимы пиломатериалы высокого качества, и они готовы приобретать их по цене на уровне экспортной, но в основном российских покупателей интересует недорогой материал. Когда в России появится устойчивый платежеспособный спрос на качественные пиломатериалы, этот рынок будет иметь для завода бóльшее значение. Пока на внутреннем рынке мало востребованы такие конкурентные преимущества пилопродукции, как точные геометрические параметры, качественная сушка, наличие сертификатов PEFC и FSC. Выбор продукции осуществляется прежде всего по цене.

Внутренний спрос на хвойные пиломатериалы может изменить последовательное развитие деревянного домостроения. Но, похоже, в строительной отрасли России еще долго будут преобладать проекты из металла и бетона. Отсутствие стандартов многоэтажного строительства из древесины, которое сегодня не развито, является серьезным сдерживающим фактором, но изменить его без государственного участия невозможно. Отечественные ГОСТы предписывают использовать в строительстве древесину, прошедшую силовую сортировку. Завод «Мется Свирь» располагает необходимым оборудованием и готов выпускать пилопродукцию, рассортированную по прочности, но внутри страны спроса на нее почти нет. Развитие деревянного домостроения – это долгосрочная задача, требующая государственных программ, рекламирования, субсидирования. Об этом много говорят на всех уровнях, но серьезных изменений пока не видно.

– Большинство заводов сегодня выпускают биотопливо. Почему на заводе «Мется Свирь» не производятся топливные брикеты или гранулы?

– В первые годы работы завода рынок биотоплива не был стабильным. Устойчивый спрос на него в Европе, да и в мире сформировался только в последние годы. Раньше целесообразность инвестиций в пеллетное производство не была столь очевидна, а без значительных инвестиций невозможно создать хороший завод высокой мощности. Сейчас развитие переработки опилок помогает лесопильным компаниям повысить их экономическую эффективность, особенно там, где на них нет спроса. В нашем регионе спрос на опилки очень высокий. Вокруг предприятия появились пять пеллетных заводов. Некоторые из них сделали ставку только на опилки, закупаемые на заводе «Мется Свирь». При таком спросе завод может эффективно продавать побочную продукцию, не делая большие инвестиции и не отвлекая внутренние ресурсы.

– Сегодня много говорят об импортозамещении. При весьма значительных вложениях в модернизацию оборудования не рассматривали ли вы варианты использования машин и оборудования отечественного производства?

– Я знаю, что на российском рынке сегодня можно получить качественные услуги и материалы на отдельные участки производства. Но далеко не всегда, и это не относится к основному технологическому оборудованию.

На заводах, как наш, входящих в иностранные группы, таких примеров не много, но они есть. Так, для упаковки готовой пилопродукции на заводе долгое время использовались пакеты-капюшоны финского производства. Несмотря на то что похожая продукция – упаковочная пленка выпускается в России, мы долго не могли найти производителя готовых упаковочных пакетов для пиломатериалов разной длины, с заданной шероховатостью наружного слоя, стойкостью к выцветанию, прочностью шва и т. д. Экспорт таких пакетов осложнялся задержками на таможне, необходимостью держать на складе большой запас и отвлекать оборотные средства. После долгих поисков российского поставщика упаковки мы договорились с Рыбинским заводом, который согласился изготовить опытную партию и даже приобрел для этого оборудование. Теперь необходимость импортирования отпала – рыбинское предприятие оперативно поставляет нам пакеты высокого качества в заданных объемах по конкурентной цене.

Александр Тамби

ЛесПромИнформ №2 (92), 2013 г. «Мется Свирь» – современный подход к лесопильному производству